Qu’est-ce que le moulage par injection de métal (MIM) ? Comment ça fonctionne ?

Le moulage par injection de métal (MIM, Metal Injection Molding) est une technologie innovante de formage quasi-nette dérivée de l'industrie du moulage par injection plastique. Le MIM combine les avantages du moulage par injection plastique, tels que le faible coût et la possibilité de produire des formes précises et complexes, avec ceux de la métallurgie des poudres, notamment la haute résistance et la bonne tenue à l'usure des métaux.

Qu'est-ce que le moulage par injection de métal (MIM) ?

Le procédé MIM commence par le mélange de poudre métallique et d’un liant. Ce mélange est ensuite injecté dans un moule à l’aide d’une machine de moulage par injection plastique. La pièce moulée subit alors une opération de déliantage pour éliminer le liant, puis vient le frittage : ce processus permet aux poudres métalliques de se souder pour former une pièce solide.

Le MIM est un procédé polyvalent permettant de fabriquer diverses pièces métalliques. Les pièces MIM sont utilisées dans l’automobile, l’aérospatiale, le médical et l’électronique. Bien que le MIM soit adapté aux petites pièces complexes ou aux métaux durs (tels que aciers pour outils, alliages de tungstène et alliages de cobalt), toutes les matières métalliques ne conviennent pas au moulage par injection de métal – ce qui constitue l’une des limites du procédé MIM.

Caractéristiques du moulage par injection de métal

Le MIM est un procédé de fabrication injectant des poudres métalliques dans un moule afin de créer des composants aux propriétés chimiques, mécaniques et physiques uniques. Les méthodes de coulée de précision classiques ne permettent pas d’obtenir les avantages et propriétés multiples du MIM. Cette technologie permet de réaliser des matériaux et produits poreux, semi-denses ou denses (paliers, engrenages, cames, tiges, couteaux, etc.) en net shape, sans usinage supplémentaire.

Minimisation de la ségrégation des alliages

La technologie MIM réduit la ségrégation des composants d’alliages, supprimant les structures grossières ou hétérogènes issues de la coulée. Ceci est crucial pour la production de matériaux performants (aimants permanents aux terres rares, matériaux de stockage d’hydrogène, matériaux luminescents, catalyseurs, supraconducteurs haute température, nouveaux alliages métalliques comme Al-Li, superalliages, aciers rapides, matériaux structuraux inter-métalliques, etc.).

Matériaux non-équilibrés haute performance

Le MIM permet de fabriquer des matériaux non-équilibrés à haute performance, tels qu’amorphes, microcristallins, quasicristallins, nanocristallins, et solutions solides sursaturées, présentant d’excellentes propriétés électriques, magnétiques, optiques et mécaniques.

Précision accrue

En comparant le MIM à la fonderie, on constate que le MIM atteint des tolérances plus serrées : des pièces MIM peuvent atteindre 0,02 mm de précision sans post-traitement, ce qui est impossible avec la fonderie traditionnelle.

Production de composites facilitée

Le MIM simplifie la production de matériaux composites, permettant d’exploiter pleinement les propriétés de chaque composant. Il s’agit d’une technologie à faible coût pour la production de matrices métalliques haute performance et de matériaux composites céramiques.

Grande complexité

Le MIM permet de produire des structures uniques (telles que des contre-dépouilles) et des propriétés impossibles par fusion classique, notamment nouveaux biomatériaux poreux, membranes de séparation, abrasifs structuraux céramiques, matériaux céramiques fonctionnels.

Production automatisée en série

Le MIM permet une formation quasi-nette automatisée et une production en grande série tout en réduisant la consommation de ressources et d’énergie. Le taux d’utilisation de la matière (métaux et poudres céramiques) est d’environ 98%.

Réutilisation de la ferraille

Le MIM offre une nouvelle technologie pour le recyclage et la valorisation complète des matières, en utilisant minerais, résidus, boues de fabrication d’acier et ferraille comme matières premières.

Formage des alliages durs

Un retour sur l’histoire du MIM montre que la technologie était d’abord destinée aux applications militaires (projectiles perforants en tungstène), puis étendue aux métaux difficiles à usiner ou à haute température. De nombreux outils standards et abrasifs industriels sont aujourd’hui produits par MIM, qui gagne en importance pour réduire la dépendance aux procédés conventionnels.

Comment fonctionne le moulage par injection de métal ?

Le moulage par injection de poudre métallique combine les avantages du moulage par injection plastique et de la métallurgie des poudres avec les défis propres à ces deux procédés.

Préparation de la poudre

Première étape, la qualité de la poudre métallique est déterminante pour la pièce finale. La méthode de préparation peut être mécanique ou physico-chimique.

La sélection de la poudre dépend des propriétés recherchées pour la pièce finale (alliages haute température, etc.). Après sélection, la poudre est purifiée (tamisage, nettoyage ultrasonique), dimensionnée (contrôle de la granulométrie) puis homogénéisée en mélangeur.

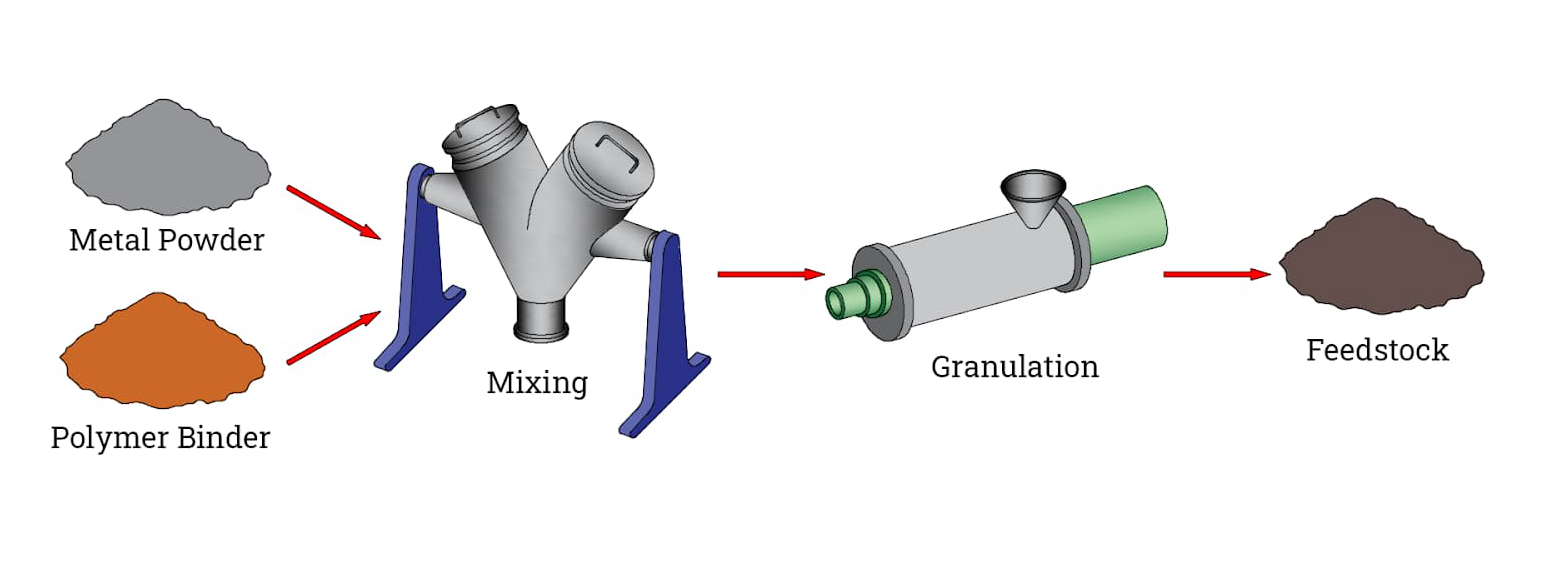

Mélange avec le liant

La poudre métallique est mélangée à un liant thermoplastique (polyéthylène, polypropylène) qui la rend injectable et améliore la cohésion. La proportion de liant dépend des exigences (solidité, légèreté, porosité) de la pièce finale.

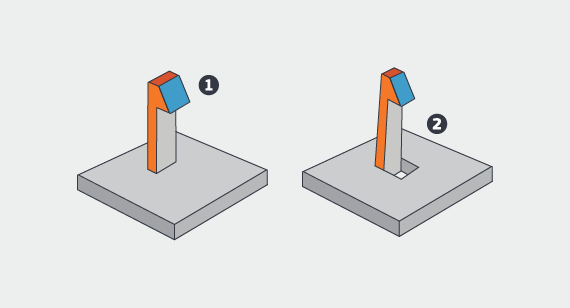

Préparation du mélange et injection

Le mélange poudre/liant (feedstock) est granulé puis injecté dans un moule métallique via une presse à injecter. Le refroidissement solidifie la pièce, qui peut être extraite pour le déliantage.

Feedstock MIM

Le feedstock est chauffé et injecté dans le moule sous pression. Après refroidissement et solidification, la pièce est démoulée puis prête pour le déliantage et le frittage.

Déliantage

La pièce moulée est chauffée à 100–200°C pour éliminer le liant sans fondre la poudre métallique. Le déliantage s’effectue généralement en deux phases, par voie thermique, solvant ou catalytique (gaz inerte, solvants, catalyseurs).

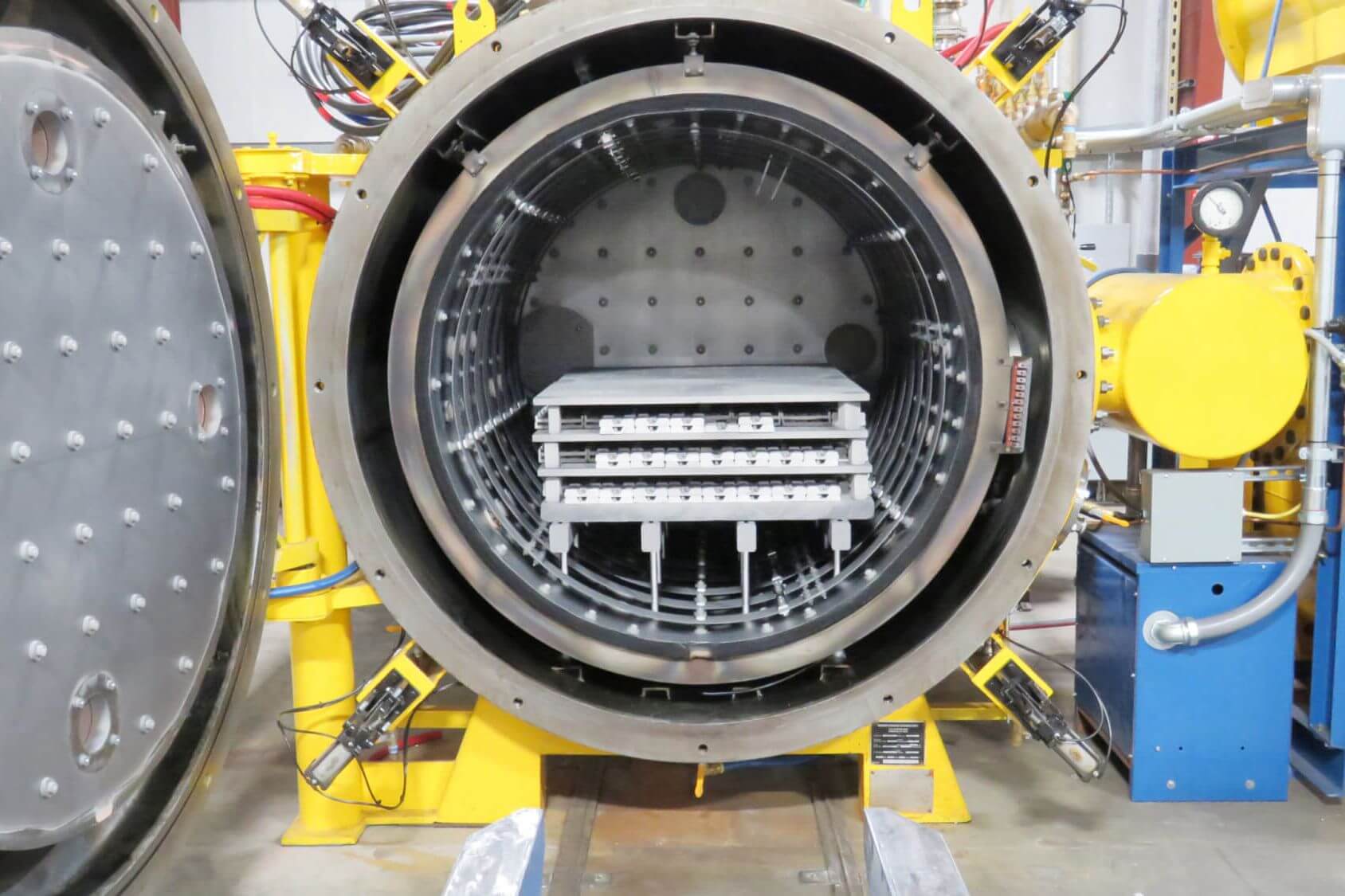

Frittage

Après déliantage, la pièce est frittée à 1 200–1 600 °F, ce qui soude les particules métalliques. On distingue le frittage sans pression et le frittage sous presse.

Le frittage réduit la porosité, fait rétrécir la pièce (taux de retrait MIM) et améliore densité et propriétés mécaniques.

Post-traitement

La pièce frittée peut être redressée, traitée thermiquement, usinée ou recevoir une finition de surface pour atteindre les spécifications. Les déformations mineures sont corrigées par moulage, et la précision améliorée par usinage CNC si besoin. La finition inclut traitements de surface : revêtement, polissage, peinture poudre, etc.

Par exemple, la galvanoplastie consiste à recouvrir une pièce d’une fine couche de métal pour améliorer l’aspect, la résistance à la corrosion ou la conductivité (revêtement PVD, électrodéposition).

Avantages du procédé MIM

Géométries complexes : Le MIM permet de créer des pièces complexes impossibles à réaliser par d’autres procédés, y compris des formes internes (engrenages, paliers, connecteurs, etc.).

Tout ce qui est réalisable en injection plastique l’est aussi par MIM.

Haute précision

Le MIM permet des tolérances serrées : jusqu’à +/-0,02 mm, parois min. 0,4 mm. Impossible à obtenir par fonderie classique. On utilise le MIM en dispositifs médicaux, aéronautique, télécoms, etc.

Solide et durable

Les pièces MIM sont robustes et durables, adaptées à l’automobile et à l’industrie.

Économique

Le coût du MIM comprend le moule, l’injection, le déliantage, le frittage, la correction et la finition. Pour les grandes séries, le MIM est très compétitif, notamment pour l’automobile et l’électronique. Pas adapté aux petites séries.

Respectueux de l'environnement

Le MIM est un procédé écologique générant peu de déchets et n’exigeant ni solvants ni produits dangereux.

Inconvénients du procédé MIM

Investissement initial élevé

L’installation d’une ligne MIM nécessite des équipements spécifiques : presse à injecter, four de déliantage, four de frittage.

Délais plus longs

Le cycle de fabrication MIM est plus long qu’avec d’autres procédés à cause de la succession des étapes.

Choix de matériaux limité

Seuls certains métaux existent sous forme de poudre adaptée au MIM. Neway propose actuellement des alliages de cuivre, fer, tungstène et titane. De nouveaux matériaux sont en développement.

Pourquoi choisir Neway

Le moulage par injection de métal est idéal pour les petites pièces métalliques complexes, précises, et à production élevée. Si vous recherchez un fournisseur MIM, contactez-nous.

Depuis plus de 30 ans, Neway est un fabricant reconnu de pièces non standard, offrant une large gamme de services : injection métal, céramique, plastique, fonderie de précision, tôlerie et prototypage rapide. Notre expérience, notre exigence qualité, nos technologies de pointe et nos prix compétitifs font de nous le partenaire idéal pour vos besoins de fabrication. Offre spéciale 2023 : -20% sur la première commande pour les nouveaux clients – une excellente occasion d’essayer notre service à moindre coût. Collaborez avec Neway et optimisez vos process industriels !