Moulage par injection de métal : avantages, inconvénients et considérations | Neway

Le procédé de moulage par injection de métal (MIM) est un processus de fabrication qui associe la polyvalence du moulage par injection plastique à la résistance et à la ténacité de la métallurgie des poudres. Le MIM offre une solution unique pour la production de masse, permettant la création de pièces de précision complexes dans divers secteurs. Cet article vise à présenter de manière exhaustive le procédé MIM, ses avantages et ses inconvénients, ainsi que les points clés à considérer pour la production de masse.

Qu'est-ce que le moulage par injection de métal

Le moulage par injection de métal (MIM) est une technologie de fabrication révolutionnaire qui façonne le paysage industriel depuis des décennies. Mais qu'est-ce que le MIM exactement et comment a-t-il évolué ? Analysons la définition, l'historique et le rôle du MIM dans divers secteurs.

Définition et historique

Le MIM combine la capacité de production en grande série du moulage par injection avec les avantages des matériaux métalliques. Il consiste à mélanger des poudres métalliques avec un liant pour créer un matériau de base (feedstock), qui est ensuite injecté dans un moule pour obtenir une pièce verte. Le liant est éliminé, puis la pièce est frittée pour atteindre ses propriétés finales.

Les origines du MIM remontent aux années 1970, lorsque la demande de pièces métalliques complexes et en grand volume a commencé à croître. Au fil des années, les avancées en science des matériaux et en contrôle des procédés ont considérablement étendu le champ d'application du MIM, en faisant une méthode privilégiée pour la fabrication de pièces métalliques de haute précision.

Rôle dans l'industrie

Le MIM est essentiel dans divers secteurs, notamment l'automobile, l'aérospatiale, le médical, l'électronique et les biens de consommation. Sa capacité à produire des pièces complexes avec une grande précision et d'excellentes propriétés mécaniques le rend idéal pour des applications où performance et fiabilité sont primordiales. Le MIM est utilisé pour des instruments chirurgicaux, des composants automobiles, des pièces aéronautiques et des dispositifs électroniques.

Étapes du processus MIM

Le processus de moulage par injection de métal est une procédure en plusieurs étapes qui transforme des poudres métalliques en composants denses et solides. Chaque étape est cruciale pour la qualité et les performances du produit final. Détaillons-les ci-dessous.

Mélange du matériau de base

Le processus commence par la préparation du feedstock, un mélange de poudres métalliques et d'un liant. Les poudres confèrent les propriétés du matériau final, tandis que le liant facilite l'injection. Le mélange doit être homogène pour garantir une distribution uniforme des poudres.

Moulage par injection

Le feedstock est chauffé puis injecté à haute pression dans un moule, de la même manière que pour le moulage par injection plastique. Le moule est conçu pour obtenir une pièce verte aux dimensions finales majorées, afin de compenser la contraction lors du frittage.

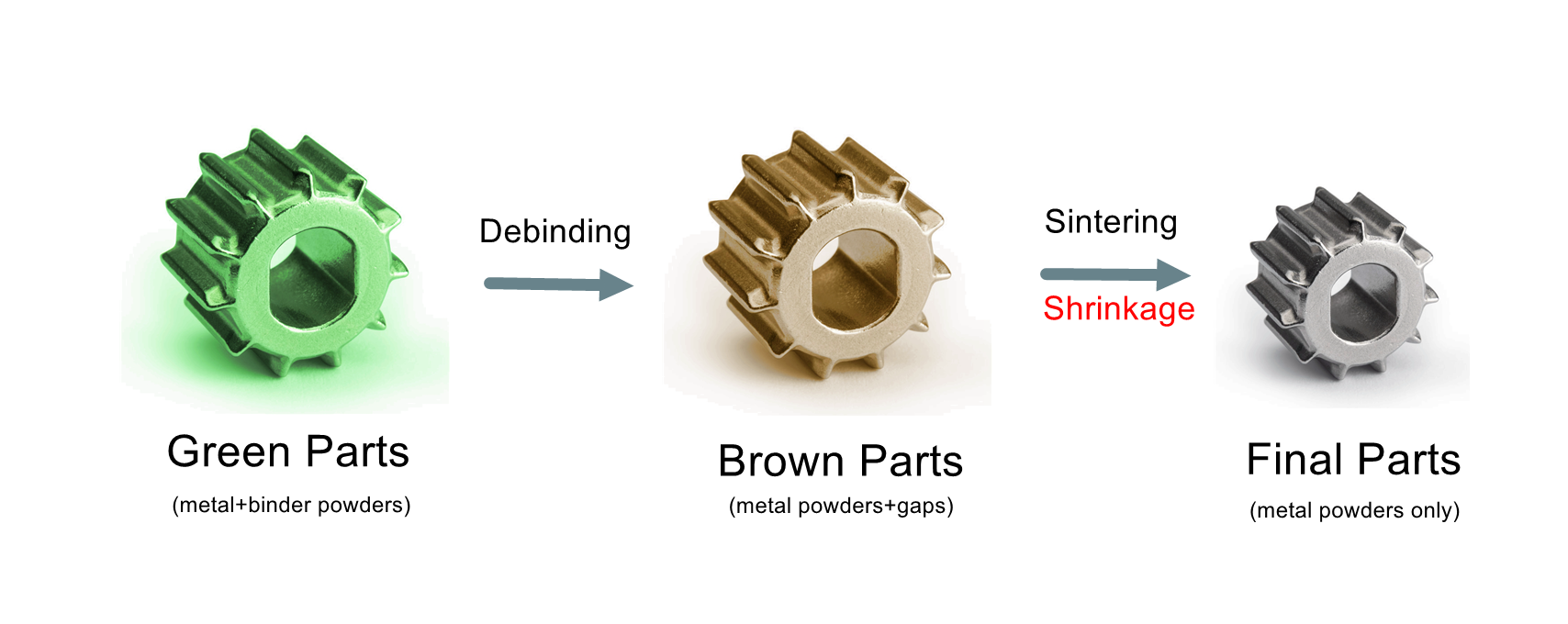

Déliantage et frittage

Après démoulage, le liant est éliminé lors de l'étape de déliantage, laissant une pièce poreuse appelée pièce brune. Cette dernière est ensuite frittée à haute température dans une atmosphère contrôlée, ce qui lie les particules métalliques et aboutit à une pièce solide et dense.

Correction de forme

En raison de la contraction pendant le frittage, les dimensions finales peuvent diverger du moule. Des opérations de correction, telles que le façonnage, l’usinage CNC ou le polissage, sont souvent nécessaires pour atteindre les tolérances et la finition de surface souhaitées.

Avantages du MIM

Le MIM présente de nombreux atouts, en faisant un choix privilégié pour la fabrication de pièces métalliques complexes et en grande quantité. Découvrons-les.

Grande précision

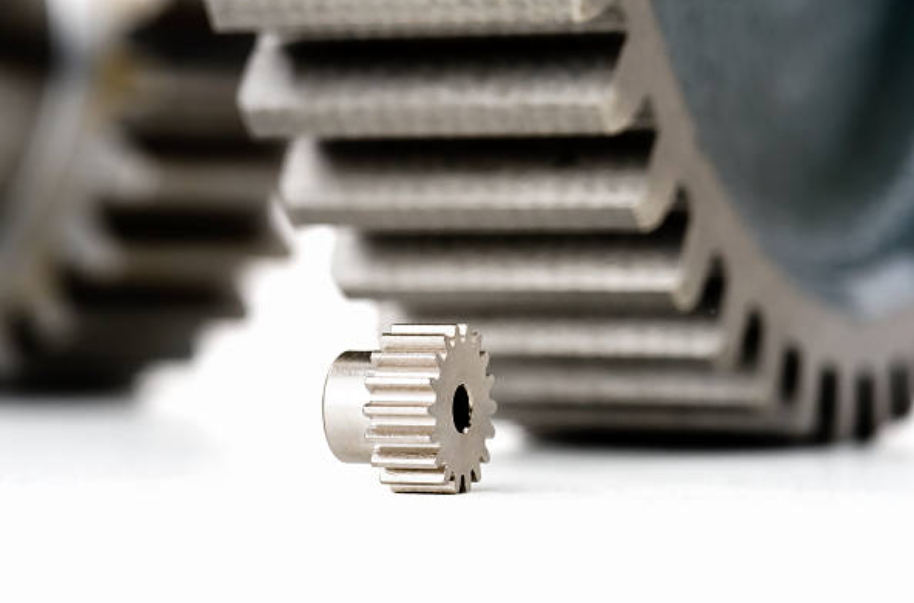

Le MIM permet d'obtenir des tolérances serrées, typiquement de ±0,3 % des dimensions nominales, ce qui est idéal pour les applications nécessitant une précision élevée.

Grande complexité

Grâce au procédé de moulage, le MIM peut réaliser des géométries complexes, des parois fines et des détails fins, impossibles à obtenir par des méthodes traditionnelles. Toute forme réalisable en plastique l'est aussi en MIM.

Rentabilité comparée à d'autres procédés

Pour les gros volumes, les coûts unitaires du MIM sont souvent inférieurs à ceux d'autres méthodes, comme le moulage d'investissement.

MIM vs. moulage d'investissement

Prenons l'exemple d'un cube 10×10×10 mm en acier inoxydable 316L :

Critère de comparaison | Moulage par injection de métal | Moulage d'investissement | ||

Produit : cube 10×10×10 mm en SS316L | 7,85 g | 7,85 g | ||

Coût du moule | 2000 USD (élevé) | 1000 USD (moyen) | ||

Coût des matériaux | 0,06 USD/pc (moyen) | 0,04 USD/pc (faible) | ||

Coût de moulage | 0,20 USD/pc (faible) | 0,35 USD/pc (élevé) | ||

Autres coûts | 0,10 USD/pc | 0,05 USD/pc | ||

Tolérance | élevée (0,3 %) ±0,03 mm | moyenne (0,5 %) ±0,05 mm | ||

Productivité | 4000 pièces par jour | 0,36 USD/pc | 0,44 USD/pc |

Large choix de matériaux pour MIM

Le MIM prend en charge divers matériaux, du acier et acier inoxydable aux carbures et alliages de titane.

Formage de métaux durs et à point de fusion élevé

Le MIM permet de mouler des alliages performants tels que alliages de cobalt, alliages de tungstène et aciers à outils.

Inconvénients du MIM

Malgré ses avantages, le MIM présente aussi des inconvénients, notamment un coût initial élevé, qui peut constituer un frein pour de petits volumes ou des budgets limités. Examinons les principaux postes de dépense.

Coûts initiaux plus élevés

Coût du moule MIM

Les moules MIM sont complexes et coûteux à produire, mais leur durabilité permet d’amortir cet investissement sur de grandes séries.

Coût des matériaux

Les poudres métalliques MIM sont plus chères que les métaux en vrac, mais le moulage net-shape réduit les déchets et les coûts globaux.

Coût du déliantage

Le déliantage nécessite des équipements spécialisés et peut être long pour des géométries complexes, ce qui augmente les coûts.

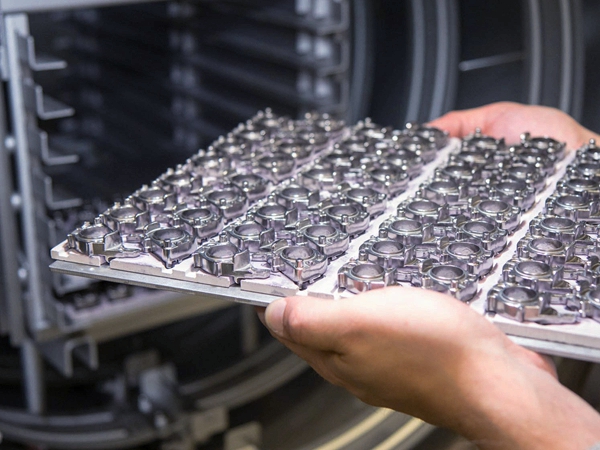

Coût du frittage

Le frittage demande hautes températures et atmosphères contrôlées. Le coût par pièce diminue toutefois avec la taille des lots.

Coût des post-traitements

Les opérations de correction de forme comme l’usinage CNC ou le polissage peuvent augmenter la note finale.

Limites de taille des pièces MIM

Le MIM est optimal pour des pièces jusqu’à environ 50 mm de côté. Neway peut atteindre 250 mm, au-delà, complexité et difficultés croissent.

Défis du processus MIM

Chaque étape — du mélange du feedstock aux paramètres d’injection et aux conditions de frittage — requiert une expertise pointue et un contrôle qualité strict pour éviter les défauts.

Points à considérer pour la production MIM

Choix du liant

Le liant doit assurer une bonne fluidité et s’éliminer complètement sans résidus.

Taille des poudres métalliques

Des poudres plus fines améliorent la résistance verte et la finition de surface, mais augmentent la viscosité du feedstock.

Conception du moule

Un bon design de moule MIM minimise les défauts et compense la contraction.

Parois fines

Pour assurer l’efficacité, la paroi minimale recommandée est de 0,35 mm. Pour des parois plus fines (ex. 0,2 mm), un post-traitement comme l’usinage CNC est nécessaire.

Nos prestations MIM

Neway est un fabricant de pièces sur mesure fort de 30 ans d’expérience. En tant que fournisseur MIM, nous proposons un service complet, de la conception à la production :

1. Service de conseil en conception : nos ingénieurs matériaux et conception vous accompagnent dès le début du projet avec des conseils gratuits en sélection de matériaux, procédés et conception structurelle.

2. Conception mécanique et reproduction de données : réalisation de dessins de production optimisés à partir de vos spécifications ou de vos échantillons.

3. Prototypage rapide : tests de prototypes par usinage CNC, impression 3D et moulage rapide.

4. Fabrication à la demande : personnalisation sans quantité minimale pour réduire les coûts initiaux.

5. Assemblage et tests simples : brasage, vissage, ajustement par encliquetage, ainsi que tests dimensionnels, de forme, de durabilité et d'usure.