Maîtriser la conception de moules MIM : 12 facteurs clés

Considérations sur la conception des moules que vous devez connaître

La conception des moules pour la métallurgie par injection (MIM) est un aspect crucial du processus MIM, car elle impacte directement la qualité, la constance et l'efficacité de la production de pièces métalliques complexes.

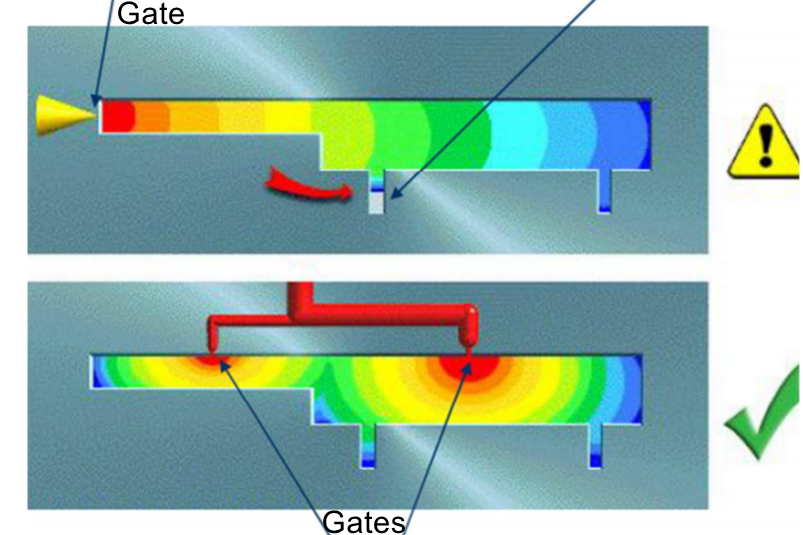

Flux de matériau et systèmes de gate

Optimiser le flux de matériau et les systèmes de gate dans la conception des moules MIM offre des avantages considérables pour obtenir des pièces de haute qualité et constantes. Les systèmes de gate correctement conçus assurent une distribution uniforme du matériau dans la cavité du moule, ce qui donne des pièces avec des dimensions constantes et réduit les défauts. Un remplissage uniforme minimise des problèmes courants comme les vides, la porosité et les marques de retrait, améliorant ainsi la qualité globale des pièces. De plus, une conception efficace du système de gate permet d'optimiser le refroidissement pendant le moulage, réduisant ainsi le risque de déformation et de distorsion tout en garantissant une solidification uniforme. Cela améliore la qualité des pièces, réduit le temps de cycle et augmente l'efficacité de la production et la rentabilité.

En revanche, négliger la conception appropriée des gate dans la construction des moules MIM peut entraîner divers défauts et défis. Cela inclut les marques de gate sur la surface de la pièce, dues à un gate insuffisant, qui nécessiteront un traitement post-production. Un gate insuffisant peut entraîner des jetés, créant des turbulences et des défauts tels que des vides et une mauvaise finition de surface. Des lignes de flux, visibles sous forme de stries ou de lignes sur la surface de la pièce, peuvent également se former à cause d'une conception de gate non optimale, affectant l'apparence de la pièce. De plus, un gate inefficace peut entraîner un remplissage incomplet de la cavité du moule, résultant en des pièces manquantes et des taux de rebut accrus, ce qui augmente les coûts de production.

Géométrie des pièces MIM

Prendre en compte la géométrie des pièces dans la conception des moules MIM offre de nombreux avantages. L'un des plus grands avantages est la capacité de produire des pièces hautement complexes et détaillées qui seraient difficiles, voire impossibles, à fabriquer avec des méthodes traditionnelles. Le MIM permet de créer des pièces avec des parois fines (min. 0,4 mm), des détails fins, des soulèvements, et des caractéristiques internes complexes. Cette flexibilité de conception permet aux ingénieurs d'optimiser la fonctionnalité des composants, de réduire les besoins d'assemblage et de réaliser des structures légères.

Les défauts associés à la géométrie des pièces dans la conception des moules MIM peuvent apparaître si les considérations de conception ne sont pas correctement prises en compte. Un défaut courant est le gauchissement ou la distorsion de la pièce, en particulier dans les zones présentant des épaisseurs de paroi variables. Cela peut se produire pendant la phase de refroidissement du processus de moulage, si la chaleur se dissipe de manière inégale.

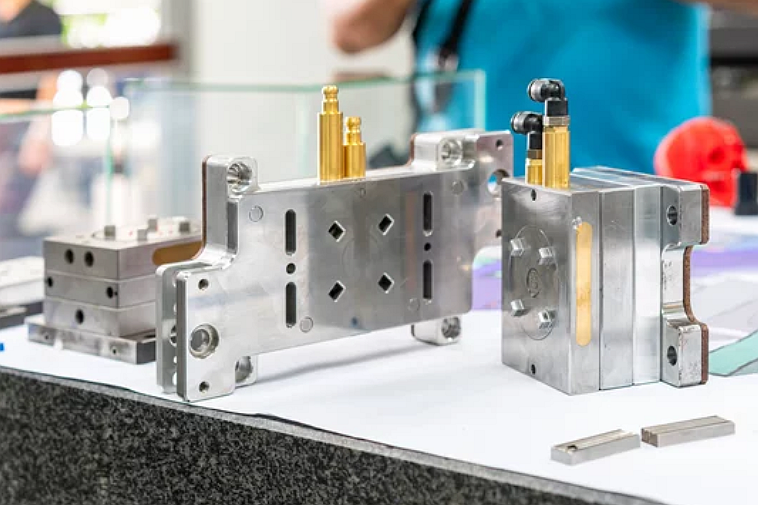

Matériaux de moules et outillage

L'un des principaux avantages est la possibilité de choisir des matériaux de moules capables de supporter les températures et pressions élevées impliquées dans le processus MIM. Les aciers à outils de haute qualité, tels que H13 ou P20, offrent une excellente durabilité, résistance à l'usure et résistance à la chaleur, garantissant que le moule résiste aux rigueurs des cycles de moulage répétés sans déformation ni dommage. De plus, le choix du matériau du moule peut influencer la finition de surface des pièces moulées, les moules polis et usinés de manière précise contribuant à des surfaces de pièces plus lisses.

En revanche, une mauvaise prise en compte des matériaux de moule et de l'outillage peut entraîner des défauts et des défis dans la production MIM. Par exemple, l'utilisation de matériaux de moules non optimaux peut entraîner une usure rapide des outils, augmentant ainsi les coûts de maintenance et de remplacement. Les matériaux de moules doivent également être choisis en fonction du matériau à mouler, car différents matériaux peuvent réagir différemment avec la surface du moule. Le processus MIM est adapté à la production en série pour obtenir un meilleur rapport coût/performance. Des matériaux de moule de mauvaise qualité entraîneront une production incohérente des pièces MIM au fil du temps.

Système de runners

Un système de runners bien conçu peut contribuer à une distribution efficace du matériau, réduisant les déchets et garantissant un remplissage uniforme de la cavité du moule.

Concevoir et mettre en œuvre un système de runners peut augmenter les coûts et la complexité de l'outillage. Bien qu'efficaces dans certains cas, les runners froids génèrent des déchets de matériau qui devront être recyclés ou éliminés, affectant les coûts des matériaux globaux. Bien qu'ils réduisent les déchets, les systèmes de runners chauds nécessitent des conceptions de moules plus complexes et des systèmes de contrôle de la température, augmentant les coûts d'outillage initiaux.

Venting

Dans MIM, où les composants de haute précision sont la norme, des imperfections dues à un manque de ventilation peuvent entraîner des défauts tels que la porosité des gaz, compromettant l'intégrité structurale de la pièce. Les ingénieurs experts de Neway comprennent l'importance d'une ventilation adéquate et utilisent leur vaste expérience pour concevoir des moules avec des évents stratégiquement placés adaptés à la géométrie spécifique de la pièce. Ils veillent à ce que les canaux de ventilation soient de taille appropriée pour permettre l'évacuation efficace des gaz, contribuant ainsi à un produit final sans défaut.

Deuxièmement, l'approche de ventilation de Neway concerne non seulement l'excellence technique, mais aussi l'engagement envers la durabilité. Ils comprennent qu'une ventilation efficace minimise les défauts et réduit les déchets de matériaux. Cela s'inscrit dans leur engagement envers une fabrication respectueuse de l'environnement. En optimisant la ventilation, Neway améliore l'efficacité de la production et réduit le besoin de retouches ou de rebuts, ce qui profite à la fois au client et à l'environnement. En conclusion, en ce qui concerne la conception des moules MIM, l'expertise de Neway en matière de ventilation témoigne de leur engagement envers la précision, la qualité et la durabilité.

Rétraction et tolérances

La rétraction et les tolérances sont des facteurs clés que Neway prend en compte méticuleusement lors de la conception des moules pour la métallurgie par injection (MIM). Ces aspects sont indispensables pour obtenir les composants de haute précision pour lesquels Neway est renommé.

Tout d'abord, comprendre et tenir compte de la rétraction du matériau est impératif. Pendant le processus MIM, le matériau de base se transforme de son état initial moulé à sa forme finale frittée. Cette transformation implique une rétraction, qui varie selon le matériau utilisé. Négliger ce facteur de rétraction dans la conception du moule peut entraîner des pièces ne respectant pas les spécifications dimensionnelles souhaitées. Les ingénieurs de Neway maîtrisent les caractéristiques de rétraction des différents matériaux MIM et utilisent ces connaissances pour concevoir des moules avec des caractéristiques compensatoires, garantissant que les pièces frittées finales respectent les tolérances précises exigées par les clients.

Pression et vitesse d'injection

Tout d'abord, la pression d'injection joue un rôle central pour garantir que le matériau de base MIM remplit complètement la cavité du moule. Les ingénieurs de Neway savent qu'une pression d'injection insuffisante peut entraîner un remplissage incomplet, entraînant des vides, des marques de retrait ou des pièces incomplètes. À l'inverse, une pression excessive peut entraîner un surremplissage, endommager le moule, provoquer une déformation ou introduire des contraintes indésirables dans la pièce finale.

L'approche de Neway consiste à trouver l'équilibre parfait en analysant les propriétés du matériau et la géométrie du moule pour déterminer la pression d'injection idéale qui garantit un remplissage complet du moule tout en évitant les conséquences négatives.

Deuxièmement, la vitesse d'injection est un autre facteur crucial dans la conception du moule MIM. La vitesse à laquelle le matériau de base est injecté dans la cavité du moule a un impact sur l'intégrité de la pièce finale, la finition de surface et la précision dimensionnelle. Pour les pièces de haute précision, telles que celles utilisées dans les applications médicales ou aérospatiales, le contrôle minutieux de la vitesse d'injection par Neway garantit des forces de cisaillement minimales et une dégradation du matériau, produisant des pièces qui respectent les normes de qualité les plus strictes.

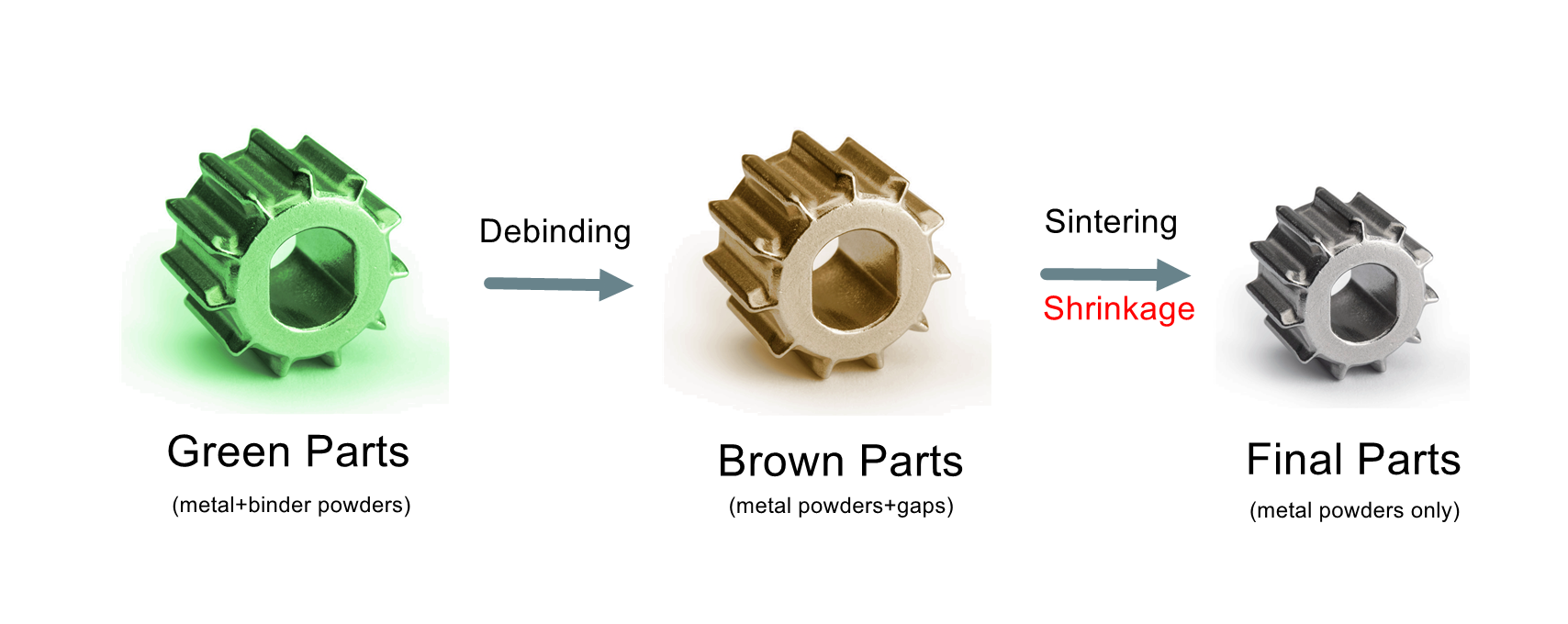

Déliant et frittage

Le déliantage et le frittage sont des étapes intégrantes dans le processus de métallurgie par injection (MIM). Neway met un accent particulier sur ces phases lors de la conception des moules pour garantir la production réussie de composants de haute précision.

Tout d'abord, le déliantage est une étape cruciale dans MIM, où le matériau liant est retiré des pièces vertes. Neway reconnaît qu'un déliantage incorrect peut laisser des résidus de liant dans la pièce, entraînant des défauts et compromettant les propriétés mécaniques. Notre approche méticuleuse de la conception des moules prend en compte la géométrie de la pièce et intègre des caractéristiques telles que des évents et des canaux permettant l'évacuation efficace du liant pendant le processus de déliantage. Cette attention au détail garantit que les pièces frittées finales sont exemptes de résidus de liant, garantissant ainsi les propriétés mécaniques et la précision dimensionnelle souhaitées.

Deuxièmement, le frittage est l'étape où les pièces déliées sont chauffées pour fusionner les particules métalliques, produisant une pièce solide et dense. Dans notre processus de conception des moules, nous prenons en compte les caractéristiques thermiques des matériaux et concevons des moules permettant un chauffage uniforme et constant de la pièce. Cette approche garantit que les pièces frittées finales respectent les normes strictes exigées pour des applications dans des secteurs comme l'aérospatiale, l'automobile et la santé.

Conception du mécanisme d'éjection

Concevoir un mécanisme d'éjection efficace est essentiel dans le processus de conception des moules MIM de Neway. Tout d'abord, le choix et le placement des broches d'éjection sont cruciaux. Nous analysons la géométrie de la pièce et identifions les zones où les broches d'éjection peuvent être stratégiquement placées. Cela inclut la prise en compte de la complexité de la pièce et l'assurance que les broches sont placées de manière à permettre une éjection uniforme et contrôlée. Neway porte également une attention particulière à la taille et au nombre des broches d'éjection, en veillant à ce que la force d'éjection soit suffisante pour éjecter la pièce sans causer de dommages. De plus, les broches sont souvent conçues avec un cône pour faciliter une éjection fluide, minimisant ainsi les risques de défauts de surface ou de déformation de la pièce.

Deuxièmement, une lubrification adéquate est essentielle pour réduire les frictions pendant le processus d'éjection, ce qui garantit non seulement une éjection plus fluide, mais prolonge également la durée de vie du moule. Nous utilisons des lubrifiants de haute qualité, résistants à la chaleur et compatibles avec les conditions du processus MIM. Une lubrification adéquate contribue également à l'efficacité globale du moule, en réduisant l'usure des composants d'éjection et en permettant des cycles de production plus longs sans maintenance fréquente, assurant des processus d'éjection sans dommage dans la conception des moules MIM.

Capteurs de pression et de température des cavités

Les capteurs de pression des cavités fournissent des informations en temps réel sur le processus de moulage. En plaçant stratégiquement des capteurs de pression dans le moule, ils peuvent surveiller la pression exercée sur le matériau pendant l'injection. Ces données permettent de détecter rapidement les variations ou anomalies dans le processus de remplissage. Si des écarts de pression se produisent, des ajustements peuvent être effectués pour optimiser les paramètres du moulage et garantir que chaque pièce est fabriquée dans les spécifications souhaitées. Cette approche proactive minimise les défauts et améliore l'efficacité du processus MIM.

Les capteurs de température dans le moule sont également essentiels. Le contrôle de la température impacte directement le flux du matériau, la solidification et la qualité globale des pièces produites. Neway utilise ces capteurs pour surveiller et réguler de manière précise les profils de température dans toute la cavité du moule. Cette précision garantit que le matériau reste dans la plage de température spécifiée, évitant des problèmes tels qu'une solidification prématurée ou une dégradation du matériau. En maintenant un contrôle strict de la température, Neway peut produire de manière constante des pièces avec la haute précision et l'intégrité du matériau nécessaires pour des secteurs comme l'aérospatiale et les dispositifs médicaux.

Conception des cavités du moule

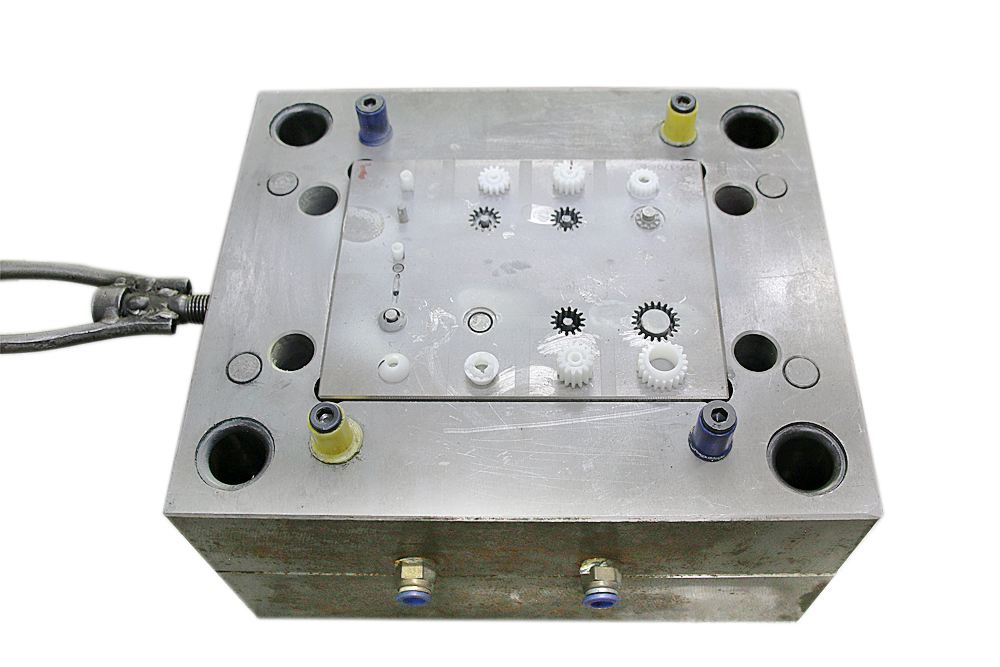

La conception des cavités du moule est essentielle pour la conception des moules MIM. L'approche de Neway dans ce processus est guidée par plusieurs conseils vitaux pour assurer la production de composants de haute précision. Tout d'abord, Neway met l'accent sur l'importance de la précision et du souci du détail dans la conception des cavités. Nous analysons minutieusement la géométrie de la pièce et les caractéristiques du matériau pour déterminer la disposition optimale des cavités. Cela inclut la prise en compte de facteurs tels que la position des gates, la conception des canaux de coulée et la disposition des canaux de refroidissement. En optimisant la conception des cavités, Neway garantit que le matériau s'écoule uniformément et remplit la cavité du moule sans interruption ni défaut.

De plus, nous cherchons à atteindre un équilibre entre haute précision et efficacité dans la conception des cavités du moule. Cela implique de concevoir des cavités de taille appropriée pour répondre aux exigences de la pièce, en évitant un excédent de matériau inutile. De plus, Neway envisage des stratégies telles que les moules à plusieurs cavités pour augmenter la production tout en maintenant une qualité constante.

Entretien des moules

Le principal objectif de l'entretien des moules est d'assurer leur longévité et leur performance optimale. Les moules sont soumis à des conditions extrêmes pendant la production, y compris des températures élevées, des pressions et des cycles répétés. Sans un entretien régulier, les moules peuvent se détériorer, entraînant des défauts dans les pièces produites, des temps d'arrêt accrus et des réparations ou remplacements coûteux. Grâce à un entretien régulier, les fabricants comme Neway peuvent identifier et résoudre les problèmes tôt, évitant ainsi des problèmes plus importants et prolongeant la durée de vie des moules.

De plus, l'entretien des moules est essentiel pour maintenir les normes de qualité. Dans des processus de fabrication de précision comme MIM, même la moindre déviation des dimensions ou des conditions de surface du moule peut entraîner des défauts dans les pièces finales. L'entretien régulier aide à maintenir la précision des moules, garantissant que chaque pièce produite respecte les tolérances et les critères de qualité spécifiés.

Ce que nous pouvons faire en métallurgie par injection

Nous pouvons fournir un service complet, de la prototypage à la production en série pour vos pièces moulées par injection personnalisées. Cela comprend :

1. Service de conception consultative

2. Service de conception mécanique