Qu’est-ce que la métallurgie des poudres | Processus, matériaux et applications

La métallurgie des poudres est un procédé de fabrication polyvalent qui consiste à produire des pièces et des composants à partir de poudres métalliques ou non métalliques (céramiques ou composites). Elle offre des avantages uniques par rapport aux méthodes de fabrication traditionnelles, ce qui en fait un choix privilégié pour de nombreux secteurs. Cet article explore le procédé, les matériaux utilisés et les applications de la métallurgie des poudres, en soulignant son importance pour les ingénieurs achats et conception de pièces.

Définition et classifications

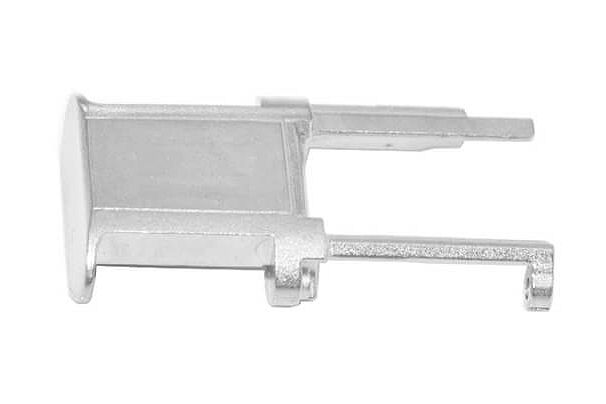

La métallurgie des poudres peut être définie comme une technique de fabrication impliquant la production de pièces à partir de poudres métalliques ou non métalliques. Elle englobe divers procédés tels que le moulage par compression de poudres (PCM) et le moulage par injection de métal (MIM). Ces procédés permettent la production de formes complexes et sophistiquées, difficiles à obtenir par des méthodes conventionnelles.

Moulage par compression de poudres

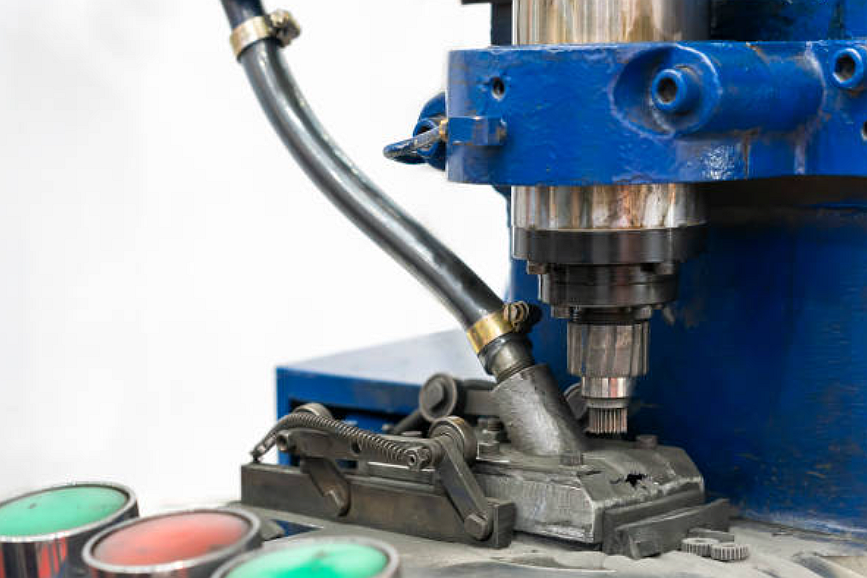

Le moulage par compression de poudres (PCM) consiste à compacter la poudre dans une forme désirée à l’aide d’une matrice. La poudre est généralement comprimée sous haute pression pour créer une pièce verte (green) qui conserve sa forme jusqu’aux étapes de traitement ultérieures.

En raison de la structure relativement simple de la matrice de compression, il n'est pas possible de produire des pièces très complexes, mais il est possible de réaliser des alliages à point de fusion élevé, des alliages durs et des métaux spéciaux tels que le tungstène, le titane, l'aluminium, etc.

Moulage par injection de métal (MIM)

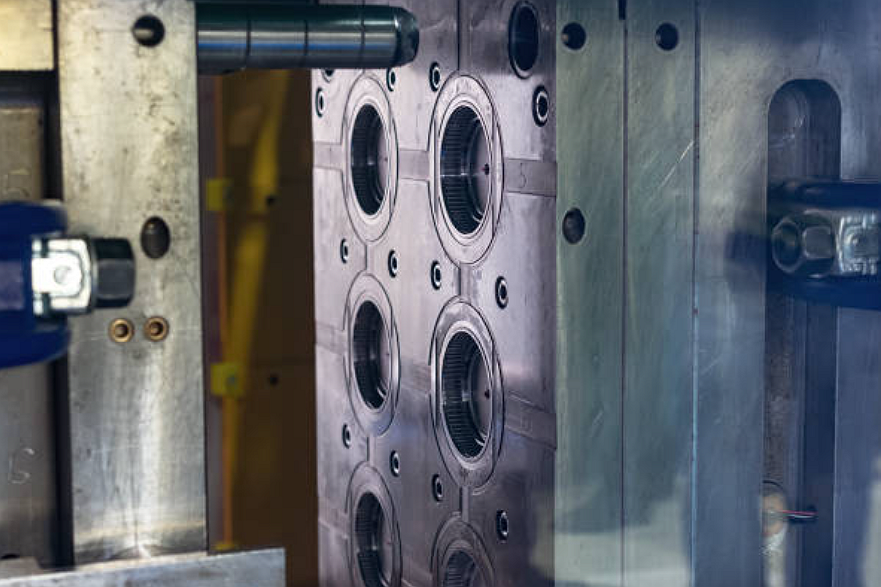

Le moulage par injection de métal (MIM) combine les principes de la métallurgie des poudres et du moulage par injection plastique. Il consiste à mélanger des poudres métalliques fines avec un liant pour former une matière première qui est injectée dans un moule. La pièce est ensuite déliantée puis frittée pour obtenir la forme finale souhaitée.

Un moule MIM est un moule d’injection, ce qui signifie que le procédé permet de produire des pièces métalliques extrêmement complexes.

Avantages par rapport aux méthodes traditionnelles

La métallurgie des poudres présente de nombreux avantages par rapport aux méthodes traditionnelles, ce qui en fait un choix privilégié pour de nombreuses applications. Parmi les principaux avantages :

Rentabilité : La métallurgie des poudres permet une utilisation efficace de la matière première, réduisant considérablement les déchets. Le taux d’utilisation des matériaux peut atteindre 98 % (fonderie sous pression, fonderie à la cire perdue, fonderie au sable, etc., environ 90 à 95 % ; l’usinage CNC est inférieur). De plus, il élimine la nécessité d’un usinage important, réduisant ainsi les coûts de production.

Flexibilité de conception : Ce procédé permet la production de formes complexes et sophistiquées qui seraient autrement difficiles, voire impossibles, à réaliser par des méthodes conventionnelles. Cette flexibilité ouvre de nouvelles possibilités aux ingénieurs et concepteurs.

Polyvalence des matériaux : La métallurgie des poudres offre une large gamme de matériaux, notamment des poudres métalliques et non métalliques telles que le moulage par injection de céramique (CIM). Cette polyvalence permet de développer des pièces aux propriétés personnalisées, telles qu'une résistance accrue, une meilleure résistance à l'usure et à la chaleur.

Procédé de métallurgie des poudres

La métallurgie des poudres fait généralement référence au moulage par compression de poudres. Le procédé comprend plusieurs étapes, telles que la préparation de la poudre, le mélange, le pressage, le frittage, etc., chacune contribuant à la production de pièces de haute qualité.

Production de poudre

La production de la poudre est une étape clé du procédé. La qualité et les caractéristiques de la poudre influencent directement les propriétés finales du produit. Diverses méthodes existent pour produire les poudres métalliques, notamment l’atomisation, la réduction chimique et la fragmentation mécanique.

Atomisation : L’atomisation est une méthode couramment utilisée pour produire des poudres métalliques fines. Elle consiste en la solidification rapide du métal fondu à l’aide d’un jet de gaz sous pression ou par des forces centrifuges. La poudre obtenue est constituée de particules sphériques, dotées d’une excellente aptitude à l’écoulement et de propriétés homogènes.

Réduction chimique : Les procédés de réduction chimique produisent des poudres métalliques en réduisant des oxydes ou des sels métalliques à l’aide d’un agent réducteur, tel que l’hydrogène ou le carbone, à haute température.

Broyage mécanique : Il s’agit de réduire de plus gros morceaux de métal en poudre fine par des actions mécaniques telles que le broyage, le concassage, etc.

Mélange et pressage de la poudre

Une fois la poudre métallique produite, elle est souvent mélangée à des additifs et des lubrifiants pour améliorer son écoulement et faciliter la compaction. Le mélange assure une répartition homogène des additifs dans la poudre, garantissant ainsi des propriétés constantes dans le produit fini.

Le mélange est ensuite compacté par des presses hydrauliques ou mécaniques pour former des compacts verts. Le pressage consiste à appliquer une pression à la poudre dans une matrice, consolidant les particules et formant une pièce verte de la forme souhaitée.

Frittage et densification

Le frittage est une étape essentielle du procédé de métallurgie des poudres, où les compacts verts sont chauffés à température élevée dans une atmosphère contrôlée. Le frittage consiste à chauffer la poudre compactée à une température inférieure à son point de fusion mais suffisamment élevée pour permettre la liaison des particules. Le frittage est généralement divisé en trois méthodes : sous vide, à chaud et sans pression.

Frittage sous vide : Utilisé pour renforcer et densifier la pièce. Le frittage se fait dans un four à vide à une température inférieure au point de fusion, permettant la liaison des particules métalliques et l’élimination de la porosité. L’environnement sous vide est nécessaire pour éviter l’oxydation et préserver la pureté du métal.

Frittage à chaud : Également appelé pressage isostatique à chaud (HIP), il améliore les propriétés des pièces en poudre en les soumettant à une température et une pression élevées. Les poudres métalliques sont d’abord compactées puis placées dans un conteneur étanche appelé bombonne.

Le conteneur est placé dans un four haute température ou une enceinte pressurisée. Température et pression sont rigoureusement contrôlées pour assurer une densification optimale. Les températures varient généralement de 900 à 1 400 °C, les pressions de quelques centaines à plusieurs milliers d’atmosphères.

Frittage sans pression : Il s’agit d’un procédé essentiel dans lequel les particules de poudre se lient sans application de pression externe (frittage en phase solide ou soudage par diffusion).

L’absence de pression externe distingue le frittage sans pression des méthodes telles que HIP ou CIP. Il est couramment utilisé pour les matériaux à basse température de frittage ou pour les formes complexes/à paroi mince. Durant le frittage, les particules métalliques diffusent et forment des liaisons, produisant une densification et une structure solide aux propriétés mécaniques améliorées.

Procédés additionnels (facultatifs)

En plus du mélange, de la compaction et du frittage, d’autres opérations peuvent être employées pour atteindre des propriétés ou géométries spécifiques, notamment :

Traitement thermique : Après frittage, des traitements thermiques permettent d’améliorer encore les propriétés des pièces. On modifie ainsi la microstructure et obtient les caractéristiques souhaitées.

Infiltration : Procédé consistant à introduire du métal fondu dans la structure poreuse d’une pièce frittée afin d’améliorer sa résistance et sa densité, particulièrement utilisée pour des pièces très sollicitées mécaniquement.

Matériaux utilisés en métallurgie des poudres

Les poudres métalliques sont les matériaux de base de la métallurgie des poudres et peuvent être produites à partir de nombreux métaux : acier, fer, aluminium, cuivre, alliages, etc. Les propriétés telles que la taille des particules, la morphologie et la composition chimique jouent un rôle clé dans les performances du produit fini.

Poudre métallique MIM

La poudre d’acier est largement utilisée grâce à ses excellentes propriétés mécaniques et sa polyvalence. Elle peut être alliée à d’autres éléments pour obtenir des caractéristiques spécifiques : résistance accrue, meilleure résistance à la corrosion, usure, etc. Voici les poudres métalliques et nuances MIM les plus courantes :

Poudres métalliques et nuances MIM courantes :

...

Poudres céramiques MIM

Outre les poudres métalliques, des poudres non métalliques comme les céramiques, polymères et composites sont utilisées en métallurgie des poudres. Elles offrent des propriétés uniques (résistance aux hautes températures, isolation électrique, légèreté…) et élargissent les applications possibles. Voici les poudres céramiques MIM courantes et leurs nuances :

Poudres céramiques MIM courantes :

Alumine (Al2O3) : L’alumine est l’un des matériaux céramiques les plus utilisés en CIM. Elle présente une résistance mécanique élevée, une excellente isolation électrique et une conductivité thermique élevée. Les pièces en alumine sont utilisées dans l’automobile, l’électronique et le secteur médical.

Zircone (ZrO2) : Les céramiques à base de zircone offrent des propriétés mécaniques exceptionnelles, notamment une grande résistance, une bonne ténacité et une forte résistance à l’usure, ainsi qu’une faible conductivité thermique et une excellente résistance à la corrosion. Elles sont utilisées pour les outils de coupe, implants médicaux et composants soumis à des environnements extrêmes.

Nitrure de silicium (Si3N4) : Les céramiques en nitrure de silicium combinent résistance élevée, excellente résistance au choc thermique et faible densité. Elles présentent une résistance exceptionnelle à l’usure et à la corrosion, adaptées à l’automobile, l’aéronautique ou la chimie.

Alliages et additifs

L’alliage est courant en métallurgie des poudres, où différentes poudres métalliques sont mélangées pour créer des alliages aux propriétés personnalisées : résistance accrue, meilleure dureté, résistance à la chaleur, etc.

Les ingénieurs matériaux de Neway peuvent personnaliser les poudres métalliques pour répondre aux besoins spécifiques des clients : poudre spéciale de tungstène pour projectiles perforants, poudre résistante à haute température pour décharges électriques à haute tension, etc.

Applications de la métallurgie des poudres

La métallurgie des poudres trouve de nombreuses applications dans différents secteurs grâce à ses avantages et sa polyvalence. Parmi les principaux domaines :

Secteur automobile

Le secteur automobile utilise largement la métallurgie des poudres pour produire des composants moteurs, de transmission, des roulements et engrenages. Elle permet de fabriquer des pièces à la fois solides et légères , améliorant l’efficacité énergétique et réduisant les émissions.

Aéronautique et aérospatial

Dans l’aéronautique, elle permet de produire des pièces critiques telles que des aubes de turbines, des échangeurs thermiques et des éléments structurels. Le rapport résistance/poids élevé de ces pièces est idéal lorsque la légèreté et la performance sont essentielles.

Équipement médical

Dans le secteur médical, la métallurgie des poudres sert à fabriquer des instruments chirurgicaux, des implants orthopédiques et des composants dentaires. La biocompatibilité et les excellentes propriétés mécaniques en font un choix adapté au corps humain.

Biens de consommation et autres secteurs

Des outils électriques, équipements sportifs et appareils ménagers sont aussi fabriqués par métallurgie des poudres. Elle s’applique également à l’électronique, la défense, l’énergie et les télécommunications, partout où des géométries complexes ou des propriétés spécifiques sont nécessaires.

Avancées et tendances futures en métallurgie des poudres

La métallurgie des poudres poursuit son évolution, avec des avancées et tendances qui façonnent l’avenir du secteur. Les axes majeurs incluent :

Nouveaux matériaux et alliages

Les chercheurs et ingénieurs explorent en permanence de nouveaux matériaux et alliages, y compris les poudres nanostructurées, pour améliorer les performances finales des pièces.

Procédés de fabrication améliorés

Des procédés avancés comme la fabrication additive (impression 3D) avec poudres métalliques révolutionnent le secteur, offrant une plus grande liberté de conception, moins de déchets et des pièces très complexes.

Nouvelles applications

L’essor de la métallurgie des poudres ouvre de nouvelles applications, par exemple pour les implants biomédicaux aux surfaces personnalisées pour une meilleure ostéo-intégration, ou des pièces légères et résistantes pour les véhicules électriques.

Conclusion

En conclusion, la métallurgie des poudres est un procédé polyvalent qui offre de nombreux avantages par rapport aux méthodes classiques. Elle permet de fabriquer des pièces complexes et performantes avec des propriétés personnalisées. Avec des applications dans l’automobile, l’aéronautique, le médical, etc., elle est devenue une technologie clé pour les ingénieurs en achats et conception de pièces.

Comprendre le procédé, les matériaux et les applications de la métallurgie des poudres permet aux ingénieurs et concepteurs de tirer parti de ses avantages pour développer des solutions innovantes et efficaces.

Que vous ayez besoin de filtres frittés, de poudres métalliques ou d’aciers, Neway répond à vos besoins. Profitez des avantages de la métallurgie des poudres pour vos nouveaux projets et designs. Lancez votre nouveau projet dès aujourd’hui