Fonderie à la cire perdue | Processus, matériaux, avantages et inconvénients

Aperçu de la coulée à modèle perdu

La coulée à modèle perdu, également appelée processus de cire perdue, est une technique de fabrication dont l’histoire remonte à plusieurs millénaires. Elle est réputée pour produire des pièces offrant une finition de surface supérieure, une grande précision dimensionnelle et des détails complexes. Ce procédé est utilisé dans de nombreuses industries, telles que l’aérospatiale, l’automobile et le secteur médical, pour créer des pièces difficiles à réaliser par d’autres méthodes de moulage. Le processus de coulée à modèle perdu illustre la polyvalence et la précision d’Investment & Precision Casting Ltd.

Processus de la coulée à modèle perdu

Le processus de coulée à modèle perdu comprend plusieurs étapes clés. Voici le déroulé détaillé :

Fabrication du modèle

Le processus commence par la création d’un modèle en cire reproduisant la pièce finale. Ce modèle est généralement réalisé par injection : la cire fondue est injectée dans un moule en métal, puis laissée à durcir.

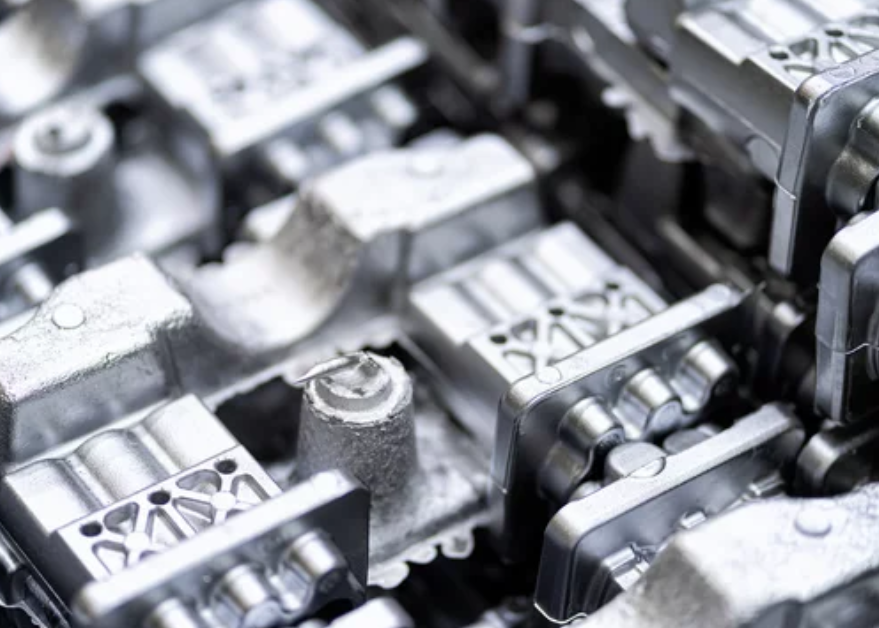

Assemblage des modèles en cire et formation de l’arborescence

Une fois les modèles en cire réalisés, ils sont montés sur un canal d’alimentation pour former une structure en arborescence. Cette configuration permet de couler plusieurs pièces simultanément, optimisant ainsi l’efficacité du procédé.

Formation de la coquille en céramique

L’arborescence en cire est ensuite trempée dans une suspension céramique pour créer une coquille autour des modèles. Ce bain est répété plusieurs fois, avec un temps de séchage entre chaque couche.

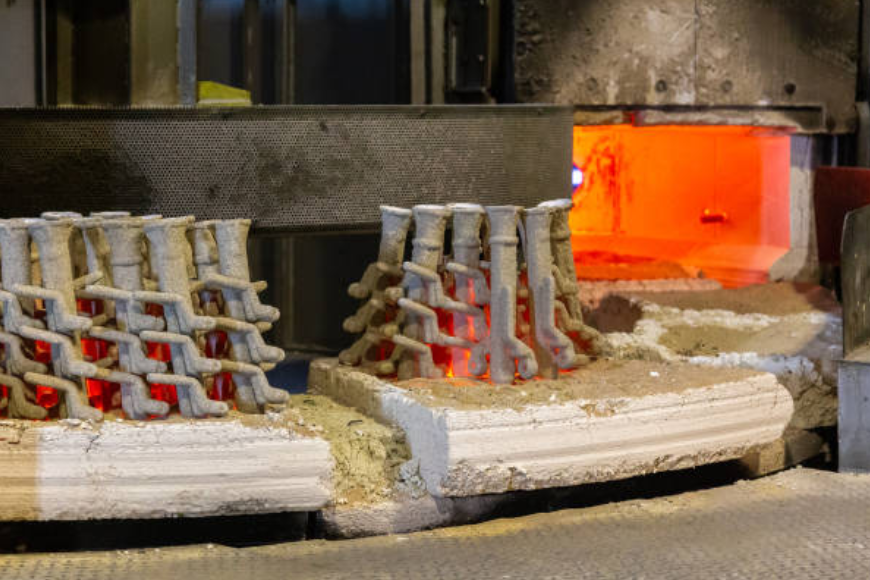

Retrait de la cire

Lorsque la coquille céramique est sèche, la cire est fondue dans un four, créant ainsi un moule creux — d’où le nom de cire perdue.

Fusion et coulée

Le moule est préchauffé puis rempli de métal en fusion. Le métal se solidifie dans la coquille céramique, formant la pièce finale.

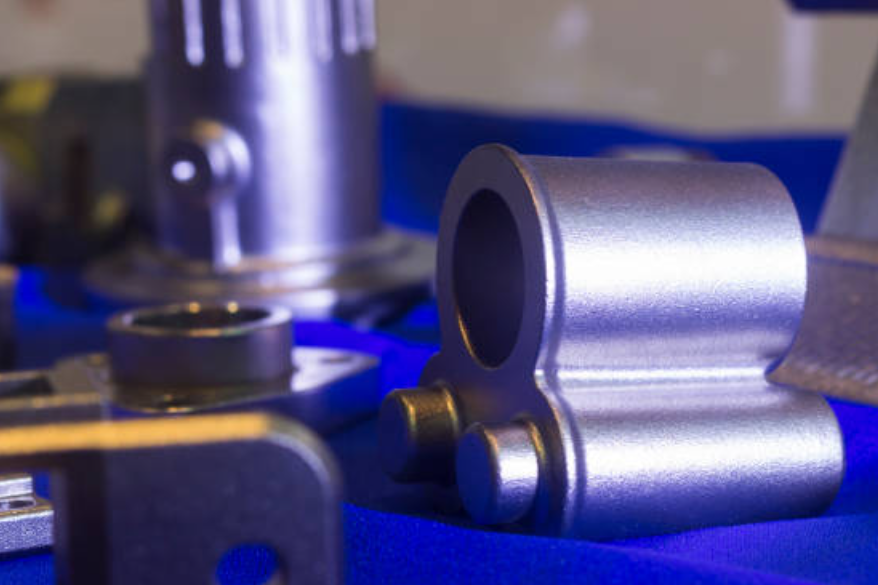

Opérations finales

Après solidification, la coquille céramique est brisée et les pièces sont détachées de l’arborescence. Pour obtenir les dimensions et la finition de surface souhaitées, les pièces subissent des opérations de meulage, de ponçage ou d’usinage.

Aperçu des matériaux utilisés en coulée à modèle perdu

La polyvalence de ce procédé se reflète dans la variété des matériaux utilisables. Le choix dépend de l’application, du coût, des propriétés mécaniques et des caractéristiques de moulabilité. Parmi les matériaux les plus courants figurent l’acier inoxydable, l’aluminium et les alliages spéciaux.

La coulée à modèle perdu accepte une large gamme de matériaux, chacun offrant des propriétés uniques :

Acier inoxydable

Apprécié pour sa résistance à la corrosion et ses excellentes propriétés mécaniques, l’acier inoxydable est largement utilisé dans l’agroalimentaire, la médecine et le secteur maritime.

Catégorie | Grade | Procédé | Fiche technique |

Acier austénitique | 304 (CF8) | Coulée à modèle perdu | Fiche 304 |

Acier austénitique | 316 (CF8M) | Coulée à modèle perdu | Fiche 316 |

Acier martensitique | 410 (CA15) | Coulée à modèle perdu | Fiche 410 |

Acier martensitique | 17-4 PH (CB7Cu-1) | Coulée à modèle perdu | Fiche 17-4 PH |

Acier ferritique | 430 (CF3) | Coulée à modèle perdu | Fiche 430 |

Acier duplex | 2205 (CD3MN) | Coulée à modèle perdu | Fiche 2205 |

Acier faiblement allié

Offrant de meilleures propriétés mécaniques que l’acier au carbone, il est utilisé lorsque des exigences élevées de résistance et de ténacité sont requises. L’acier faiblement allié produit des pièces robustes pour des environnements exigeants.

Catégorie | Grade | Procédé | Fiche technique |

Acier faiblement allié | 4130 (L80) | Coulée à modèle perdu | Fiche 4130 |

Acier faiblement allié | 4140 (L80) | Coulée à modèle perdu | Fiche 4140 |

Acier faiblement allié | 4340 (L80) | Coulée à modèle perdu | Fiche 4340 |

Acier faiblement allié | 8620 (L80) | Coulée à modèle perdu | Fiche 8620 |

Acier faiblement allié | 8630 (L80) | Coulée à modèle perdu | Fiche 8630 |

Acier faiblement allié | 9310 (L80) | Coulée à modèle perdu | Fiche 9310 |

Aluminium moulé

Cet alliage léger et résistant à la corrosion est utilisé dans l’automobile et l’aérospatiale.

Catégorie | Grade | Procédé | Fiche technique |

Alliage d’aluminium | A356 | Coulée à modèle perdu | Fiche A356 |

Alliage d’aluminium | A357 | Coulée à modèle perdu | Fiche A357 |

Alliage d’aluminium | 6061 | Coulée à modèle perdu | Fiche 6061 |

Alliage d’aluminium | 7075 | Coulée à modèle perdu | Fiche 7075 |

Alliage d’aluminium | 356-T6 | Coulée à modèle perdu | Fiche 356-T6 |

Alliage d’aluminium | 380 | Coulée à modèle perdu | Fiche 380 |

Acier au carbone

L’acier au carbone est un matériau économique offrant un bon compromis entre résistance et ductilité.

Catégorie | Grade | Procédé | Fiche technique |

Acier au carbone | 1010 | Coulée à modèle perdu | Fiche 1010 |

Acier au carbone | 1020 | Coulée à modèle perdu | Fiche 1020 |

Acier au carbone | 1030 | Coulée à modèle perdu | Fiche 1030 |

Acier au carbone | 1045 | Coulée à modèle perdu | Fiche 1045 |

Acier au carbone | 1080 | Coulée à modèle perdu | Fiche 1080 |

Acier au carbone | 4140 | Coulée à modèle perdu | Fiche 4140 |

Superalliages

Les superalliages résistent à de hautes températures et à des environnements corrosifs, et sont utilisés dans les turbines à gaz et les moteurs d’avion.

Catégorie | Grade | Procédé | Fiche technique |

Superalliage à base de nickel | IN718 | Coulée à modèle perdu | Fiche IN718 |

Superalliage à base de nickel | IN625 | Coulée à modèle perdu | Fiche IN625 |

Superalliage à base de nickel | IN713C | Coulée à modèle perdu | Fiche IN713C |

Superalliage à base de nickel | IN738 | Coulée à modèle perdu | Fiche IN738 |

Superalliage à base de cobalt | Mar-M-247 | Coulée à modèle perdu | Fiche Mar-M-247 |

Superalliage à base de cobalt | Haynes 25 | Coulée à modèle perdu | Fiche Haynes 25 |

Fonte

La fonte est prisée pour sa facilité de moulage et d’usinage, notamment dans l’automobile et l’industrie.

Catégorie | Type | Procédé | Fiche technique |

Fonte grise | Classe 20 | Coulée à modèle perdu | Fiche Classe 20 |

Fonte grise | Classe 30 | Coulée à modèle perdu | Fiche Classe 30 |

Fonte grise | Classe 40 | Coulée à modèle perdu | Fiche Classe 40 |

Fonte ductile | 65-45-12 | Coulée à modèle perdu | Fiche 65-45-12 |

Fonte ductile | 80-55-06 | Coulée à modèle perdu | Fiche 80-55-06 |

Fonte ductile | 100-70-03 | Coulée à modèle perdu | Fiche 100-70-03 |

Alliages de cuivre

Les alliages de cuivre, dont le laiton et le bronze, offrent une excellente conductivité et résistance à la corrosion.

Catégorie | Grade | Procédé | Fiche technique |

Alliage de cuivre | C83600 | Coulée à modèle perdu | Fiche C83600 |

Alliage de cuivre | C92200 | Coulée à modèle perdu | Fiche C92200 |

Alliage de cuivre | C95400 | Coulée à modèle perdu | Fiche C95400 |

Alliage de cuivre | C95800 | Coulée à modèle perdu | Fiche C95800 |

Alliage de cuivre | C17200 | Coulée à modèle perdu | Fiche C17200 |

Alliage de cuivre | C17510 | Coulée à modèle perdu | Fiche C17510 |

Alliages spéciaux

Les alliages spéciaux sont utilisés pour des applications nécessitant des propriétés uniques (haute résistance à température, propriétés magnétiques, résistance à l’usure). Exemples : alliages de titane, alliages de cobalt et alliages de nickel.

Catégorie | Grade | Procédé | Fiche technique |

Alliage de titane | Ti-6Al-4V | Coulée à modèle perdu | Fiche Ti-6Al-4V |

Alliage de titane | Ti-6Al-2Sn-4Zr-2Mo | Coulée à modèle perdu | Fiche Ti-6Al-2Sn-4Zr-2Mo |

Superalliage à base de cobalt | CoCrMo | Coulée à modèle perdu | Fiche CoCrMo |

Superalliage à base de cobalt | MP35N | Coulée à modèle perdu | Fiche MP35N |

Superalliage à base de nickel | Rene 41 | Coulée à modèle perdu | Fiche Rene 41 |

Superalliage à base de nickel | Hastelloy X | Coulée à modèle perdu | Fiche Hastelloy X |

Traitements de surface des pièces moulées

Les traitements de surface améliorent l’esthétique, la résistance à la corrosion, modifient les propriétés du matériau et protègent la surface contre l’environnement. Le choix dépend des exigences du produit final.

Principaux traitements de surface

Plusieurs méthodes sont couramment utilisées :

Revêtement

Électrodéposition

L’électrodéposition utilise un courant électrique pour réduire les ions métalliques en solution et déposer une couche métallique uniforme sur un objet conducteur. La pièce immergée dans la solution sert de cathode et le métal de l’anode se dépose à la surface. Avantages : meilleure résistance à la corrosion, usure et finition esthétique.

PVD

Le dépôt physique en phase vapeur (PVD) vaporise le matériau de revêtement, puis le dépose sous forme de film fin sur la surface. Il offre des couches dures, uniformes et très adhérentes, idéales pour l’outillage, l’automobile, l’aérospatiale et le médical.

Polissage

Le polissage utilise des abrasifs pour créer une surface lisse et brillante par mouvements circulaires et supprime les irrégularités pour obtenir une finition miroir.

Rechargement de surface

Le rechargement de surface durcit sélectivement la couche externe tout en conservant l’âme ductile. Méthodes : cémentation, nitruration, traitement laser. Résultat : surface résistante à l’usure et cœur résilient.

Thermolaquage

Le thermolaquage applique une poudre électrostatique sur la pièce, puis la chauffe pour fusionner la poudre en un film dur et uniforme, offrant une excellente résistance à la corrosion et aux chocs.

Tolérances en coulée à modèle perdu

Ce procédé permet d’obtenir des tolérances constantes. En général, on atteint ± 0,003 à ± 0,004 po par pouce (± 0,076 mm à ± 0,102 mm/cm) lors de mesures répétées.

Facteurs influençant la tolérance :

Géométrie de la pièce : les sections symétriques et uniformes limitent les variations.

Tolérances de l’outillage : environ 10 % de la variance totale.

Variations du procédé : près de 70 %, incluant le modèle en cire, la coquille céramique et le moulage.

Stratégies d’amélioration :

Redesign de la pièce (ajout de nervures, raidisseurs).

Optimisation de l’outillage d’injection de cire après la première pièce.

Rectification et traitement thermique.

Contrôles supplémentaires et mesurages.

Usinage de finition.

Dans certains cas, des tolérances jusqu’à ± 0,002 po (± 0,051 mm) sont réalisables, mais ± 0,004 po/pouce reste la norme premium.

Avantages de la coulée à modèle perdu

La coulée à modèle perdu offre :

Fabrication de pièces de tailles variées, du très petit au très grand.

Production de géométries complexes difficilement réalisables autrement.

Finitions de surface et précision dimensionnelle remarquables sans usinage additionnel.

Tolérances constantes et reproductibles.

Excellentes propriétés mécaniques et intégrité structurelle.

Considérations pour la coulée à modèle perdu

Malgré ses avantages, prendre en compte :

Coûts de moules élevés pour les formes complexes.

Limites dimensionnelles liées aux capacités de l’atelier.

Difficulté pour les structures très petites ou fines.

Délai plus long pour les pièces complexes ou les grandes séries.

Conclusion

La coulée à modèle perdu est une méthode polyvalente pour obtenir des pièces complexes, précises et à finition de surface supérieure. Lors du choix, considérez les exigences du projet : matériaux, traitements de surface et tolérances.