Qu’est-ce que le moulage par injection de céramique | Avantages et applications

Qu'est-ce que le moulage par injection de céramique (CIM) ?

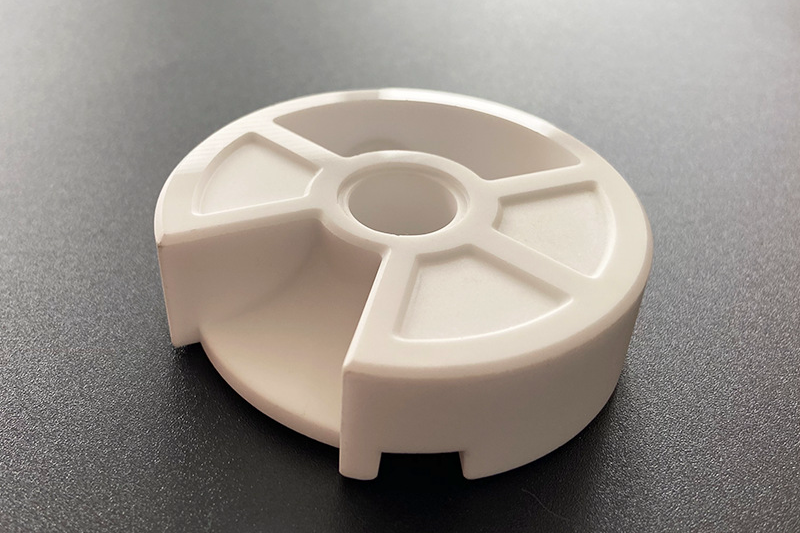

Le CIM est un procédé de fabrication sophistiqué utilisé dans divers secteurs pour produire des pièces céramiques de haute précision. Tout comme le moulage par injection de métal (MIM), le processus CIM combine les avantages du moulage par injection plastique et des sciences des matériaux, permettant la création de formes complexes qui seraient trop difficiles, coûteuses, voire impossibles à produire par des méthodes conventionnelles.

Étapes du moulage par injection de céramique (CIM)

Préparation de la matière première

Le processus CIM commence par la création d’une matière première céramique spécialisée. Cette matière comprend une poudre de céramique fine, un liant (généralement un polymère thermoplastique) et divers additifs. Le choix de la poudre de céramique dépend des propriétés finales recherchées, qu’il s’agisse d’alumine, de zircone, de nitrure de silicium ou d’un autre matériau céramique.

Fabrication du moule d’injection

Les moules pour moulage par injection de céramique sont des moules haute pression, similaires aux moules d’injection plastique. Ils sont conçus et fabriqués en interne grâce à la technologie CAO/FAO, garantissant que la pièce céramique peut être fabriquée conformément aux plans de conception. Le coût initial du CIM est relativement élevé en raison de la présence des moules d’injection. Cependant, le procédé CIM reste le plus rentable lors de la production en grande série de pièces céramiques complexes.

Préparation de la poudre céramique

La poudre de céramique est choisie selon les exigences du client, en tenant compte de la taille, de la forme et de la distribution des grains. Elle est ensuite mélangée à des liants et des additifs spéciaux sous des conditions strictement contrôlées pour obtenir un mélange prêt pour l’injection.

Moulage par injection

Les poudres de céramique frittées n’ont pas de fluidité ni de caractéristiques d’injection. Mais une fois mélangées avec un liant, elles acquièrent une fluidité, et leur procédé d’injection devient similaire au processus d’injection plastique.

Déliantage et frittage

Débarras du liant et frittage : le liant est retiré de la pièce préformée par évaporation et réaction exothermique, ne laissant qu’une fraction du liant. Le frittage des pièces se fait en atmosphère oxydante, réductrice ou sous vide. L’effondrement final permet d’obtenir des pièces céramiques denses.

Post-traitement

Différentes méthodes de traitement sont disponibles pour les applications nécessitant une qualité de surface ou une précision supérieure à celle atteinte par le frittage. Par exemple, l’usinage CNC pour atteindre des tolérances strictes, le polissage ou le meulage pour un effet miroir, le PVD (dépôt physique en phase vapeur) pour colorer les pièces CIM.

Équipements utilisés en CIM

Neway propose un service de moulage par injection céramique qui nécessite des équipements spécialisés, dont des presses d’injection, des fours de déliantage et de frittage. Ces machines jouent un rôle crucial dans la production de pièces céramiques de haute qualité.

Presses d’injection

Comme pour le moulage par injection plastique, la presse applique la poudre céramique sous haute pression pour remplir les moules. Elles nécessitent une grande précision et des composants résistants à l’usure pour supporter l’abrasivité des poudres.

Fours de déliantage

Ces fours servent à éliminer le liant de la pièce moulée, laissant une pièce céramique pure.

Fours de frittage

Ces fours portent la pièce à haute température pour atteindre la densité et la résistance finale.

Classification des matériaux céramiques

Les matériaux céramiques, reconnus pour leurs points de fusion élevés, leur grande dureté et leur résistance à l’oxydation, sont utilisés dans de nombreuses applications. Ce sont des substances inorganiques non métalliques issues de composés naturels ou artificiels, mises en forme puis frittées à haute température.

Céramiques à base de carbure

Les composants principaux des céramiques à base de carbure sont des carbures et des liants. Les carbures incluent WC, TiC, TaC, NbC, VC, etc. ; les liants sont principalement le cobalt (Co). Comparées à l’acier à outils, les céramiques de carbure présentent une dureté élevée (jusqu’à 87~91HRA), une bonne dureté thermique (excellente résistance à l’usure autour de 1000°C), et utilisées comme outils, leur vitesse de coupe est 4 à 7 fois supérieure à celle de l’acier rapide, avec une durée de vie cinq à huit fois plus longue. Leur inconvénient est leur grande dureté, leur fragilité et leur difficulté d’usinage, elles sont donc souvent fabriquées sous forme de lames soudées sur le porte-outil. Les carbures sont principalement utilisés pour les outils d’usinage, divers moules, filières, matrices de frappe à froid, forets pour l’exploitation minière, le génie géologique et pétrolier, etc.

Céramiques structurelles

La composition principale des céramiques d’alumine est l’Al2O3, avec une teneur supérieure à 45 %. Ces céramiques possèdent d’excellentes propriétés : résistance à haute température (utilisation prolongée jusqu’à 1600°C), résistance à la corrosion, haute résistance mécanique (2 à 3 fois supérieure à celle des céramiques ordinaires, pouvant atteindre 5 à 6 fois). Leur défaut : la fragilité, et leur intolérance aux changements brusques de température. Applications variées : creusets, bougies d’allumage, réfractaires haute température, gaines de thermocouple, joints d’étanchéité, outils de coupe et moules.

Le principal composant des céramiques de nitrure de silicium est Si3N4, une céramique haute température présentant résistance, dureté, résistance à l’usure, à la corrosion et auto-lubrification. Son coefficient de dilatation linéaire est le plus faible parmi les céramiques, avec une température d’utilisation atteignant 1400°C. Excellente résistance à la corrosion (sauf HF), résistance aux acides, bases et métaux, très bonne isolation électrique et résistance aux radiations. Utilisations : roulements haute température, joints pour milieux corrosifs, gaines de thermocouple, outils de coupe.

Le principal composant des céramiques de carbure de silicium est le SiC, une céramique à haute résistance, dureté et résistance aux hautes températures. Elle conserve une haute résistance à la flexion entre 1200 °C et 1400 °C, c’est la céramique ayant la plus grande résistance à haute température. Le carbure de silicium présente également une bonne conductivité thermique, une résistance à l’oxydation, une conductivité électrique et une forte ténacité. Matériau structurel d’excellence pour composants travaillant à haute température, comme les tuyères de fusée, les gaines de thermocouple, tubes de four, etc. Utilisé aussi pour fabriquer des meules, abrasifs, etc., grâce à sa dureté et résistance à l’usure.

Le principal composant des céramiques de nitrure de bore hexagonal est BN, de structure cristalline hexagonale. Sa structure et ses propriétés sont proches de celles du graphite, d’où son nom de « graphite blanc ». Sa dureté est faible, il est usinable et possède des propriétés autolubrifiantes ; il peut servir à fabriquer des paliers autolubrifiants haute température, des moules pour la mise en forme du verre, etc.

Céramiques fonctionnelles

Les céramiques fonctionnelles présentent généralement des propriétés physiques uniques et concernent de nombreux domaines. Les caractéristiques et applications courantes sont récapitulées dans le tableau suivant.

Catégorie | Caractéristiques | Composants principaux | Usages |

Céramiques diélectriques | Isolation | Al2O3, Mg2SiO4 | Substrats de circuits intégrés |

Thermoélectrique | PbTiO3, BaTiO3 | Thermistance | |

Piézoélectrique | PbTiO3, LiNbO3 | Oscillateur | |

Haut diélectrique | BaTiO3 | Condensateur | |

Céramiques optiques | Fluorescence, luminescence | Verre Al2O3CrNd | Laser |

Transparence infrarouge | CaAs, CdTe | Fenêtres infrarouges | |

Haute transparence | SiO2 | Fibres optiques | |

Électrochrome | WO3 | Affichage | |

Céramiques magnétiques | Magnétique doux | ZnFe2O, Fe2O3 | Bande magnétique, noyaux magnétiques haute fréquence |

Magnétique dur | SrO, Fe2O3 | Aimants pour audio, instruments et dispositifs de commande | |

Céramiques semi-conductrices | Photoélectrique | CdS, Ca2Sx | Cellules solaires |

Température d'impédance | VO2, NiO | Capteurs de température | |

Émission thermoionique | LaB6, BaO | Émission thermoélectronique |

Céramiques techniques

Parmi les matériaux céramiques, les céramiques techniques se sont imposées, avec des propriétés telles que la résistance à haute température, la super solidité et la multifonctionnalité. Elles désignent des céramiques de haute performance frittées à partir de composés inorganiques de haute pureté et synthétisés artificiellement, puis traitées par des procédés de contrôle précis ; on les appelle aussi céramiques avancées ou nouvelles céramiques. On peut les classer en trois grandes familles : céramiques structurelles, électroniques et biocéramiques.

Céramiques électroniques

Elles désignent les céramiques fonctionnelles servant à produire des composants électroniques et des pièces structurelles pour les systèmes électroniques. Outre des propriétés mécaniques comme la dureté, ces céramiques sont « inertes » aux variations de l’environnement, avec une excellente stabilité, essentielle pour les composants électroniques, et résistent aux hautes températures.

Biocéramiques

Les biocéramiques sont des matériaux céramiques utilisés pour fabriquer ou réparer le système « os-muscle » humain, voire remplacer certains organes ou tissus.

Comment la coque arrière céramique du Mi MIX4 a-t-elle été fabriquée

L'industrie du smartphone n’est pas étrangère aux progrès rapides et à l’innovation. L’une des plus grandes transformations récentes concerne l’évolution des matériaux des coques. Des plastiques au métal, puis au verre et maintenant à la céramique. Cet article explore le procédé CIM utilisé pour la coque arrière en céramique du Mi MIX4, un modèle phare de Xiaomi.

Dos de smartphone en céramique : esthétique et durabilité

Les coques arrière en céramique gagnent en popularité pour leur aspect esthétique et leur durabilité. Xiaomi, acteur majeur du secteur, a lancé la tendance avec son modèle phare Mi 5 et le « procédé céramique 3D », proposé en noir et en blanc céramique.

L’évolution des matériaux de coque : vers l’innovation

En moins d’une décennie, les matériaux de coque ont évolué du plastique au métal puis au verre. Récemment, grâce au CIM et à l’utilisation de moules spéciaux, la céramique gagne des parts de marché. Cette évolution répond au besoin de designs plus durables, esthétiques et innovants.

Xiaomi et la technologie céramique : moteur du changement

Xiaomi a joué un rôle clé dans l’innovation céramique du secteur, avec de nombreux brevets qui ont réduit les coûts de fabrication. L’investissement initial était toutefois important, et seul un faible pourcentage des produits atteignait les standards de qualité. Malgré ces défis, Xiaomi continue d’innover et d’améliorer la fabrication des coques arrière céramiques.

Pièces céramiques de haute qualité : l’avenir du design mobile

La production de pièces céramiques haut de gamme (zircone, alumine…) est devenue essentielle dans l’industrie. Ces matériaux servent à fabriquer des plaques céramiques superposées, destinées aux coques arrière. Le procédé de coloration inclut un frittage complexe, permettant des designs sur-mesure alliant durabilité et esthétique.

Le moulage par injection de céramique a révolutionné le secteur, rendant possible la production de coques arrière à la fois solides et belles. À l’avenir, on peut s’attendre à encore plus d’innovations dans la conception et la fabrication des pièces céramiques pour smartphone.

Le processus de fabrication des coques arrière céramiques

Ce processus est complexe et comprend plusieurs étapes, dont le superpositionnement de plaques céramiques.

Superposition des plaques céramiques

La coque arrière céramique d’un smartphone n’est pas monolithique mais composée de couches superposées. Ceci est particulièrement vrai pour les coques colorées, associant plaques céramiques colorées et blanches. Les plaques blanches assurent la robustesse et la résistance à la fracture.

Rôle de la céramique blanche et colorée

L’utilisation de plaques céramiques blanches et colorées joue un rôle clé dans l’esthétique du smartphone. Avant l’arrivée des coques colorées, noir et blanc dominaient. Xiaomi investit depuis quelques années dans le développement de coloris, lançant des coques en céramique verte émeraude (MIX2S, édition Dunhuang) ou bleu gemme (MIX3).

Le processus de frittage

Le frittage est une étape clé de la fabrication des coques. Il s’agit de chauffer les plaques à des températures et durées précises pour augmenter la densité des particules céramiques et réduire l’épaisseur du dos. Ce processus élimine aussi l’humidité, la matière organique ou les substances volatiles, améliorant densité et solidité.

Les coûts du moulage par injection céramique

Le coût initial du CIM est relativement élevé, incluant les frais de moule, d’injection, de déliantage, de frittage, de main-d’œuvre et de contrôle qualité, etc.

L’avenir de la céramique dans l’industrie du smartphone

À l’avenir, l’utilisation de la céramique dans les smartphones devrait croître. Elle offre plusieurs avantages : elle n’interfère pas avec les ondes électromagnétiques (idéal pour la communication sans fil) et séduit les consommateurs haut de gamme par son toucher unique et son aspect visuel.

De plus, le potentiel de personnalisation en termes de couleurs et de design est immense. Xiaomi propose déjà divers coloris et il y aura probablement davantage de combinaisons innovantes à l’avenir.

La céramique dans d’autres appareils électroniques

L’application de la technologie céramique ne se limite pas aux smartphones : elle concerne aussi les lecteurs MP3, MP4, les appareils photo, enceintes connectées, etc. À mesure que la technologie évolue et que les coûts baissent, on peut s’attendre à voir de plus en plus de composants céramiques dans les appareils électroniques.

Pourquoi choisir Neway

Depuis plus de 30 ans, Neway est un fabricant de confiance pour les pièces sur mesure, proposant un large éventail de services (injection métal, céramique et plastique, fonderie de précision, tôlerie, prototypage rapide…). Grâce à notre expérience et à notre expertise, nous livrons systématiquement des résultats répondant aux normes les plus strictes. Notre engagement pour la qualité, la technologie de pointe et des tarifs compétitifs fait de nous le partenaire idéal pour toute entreprise cherchant une solution de fabrication fiable et économique. Offre spéciale 2023 : -20% sur votre première commande pour découvrir nos services premium à prix réduit. Faites confiance à Neway et donnez une nouvelle dimension à vos projets industriels.