Pièces en alumine moulées par injection (CIM) : propriétés et applications

Qu'est-ce que le moulage par injection céramique (CIM)

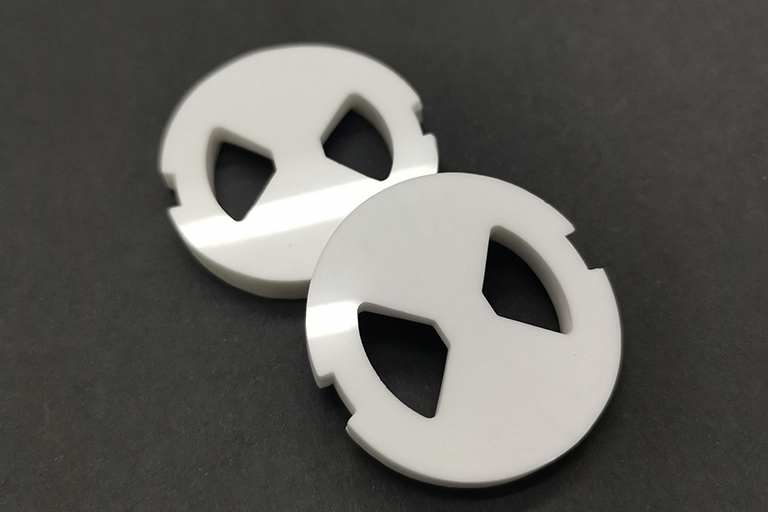

Le moulage par injection céramique (CIM) est un processus de fabrication utilisé pour produire des composants céramiques complexes et précis. Il est basé sur les principes traditionnels du moulage par injection plastique et du processus de frittage, mais il est adapté aux céramiques, qui sont des matériaux intrinsèquement plus rigides et cassants.

Le processus CIM comprend les étapes suivantes :

1. Préparation des matières premières : Les poudres céramiques sont mélangées avec des liants et d'autres additifs pour créer une matière première homogène. Les liants rendent le mélange plus souple et adapté au moulage par injection céramique.

2. Moulage par injection : La matière première préparée est injectée dans une cavité de moule sous haute pression et à haute température à l'aide d'une machine de moulage par injection. Le moule est généralement en acier et conçu pour former la pièce céramique finale.

3. Désintégration : Après le moulage par injection, la pièce céramique verte contient encore les liants. Les pièces moulées subissent un processus de désintégration, où les liants sont éliminés soit thermiquement (désintégration thermique), soit chimiquement (désintégration par solvant).

4. Frittage : Une fois les liants éliminés, les pièces vertes subissent un processus de frittage à haute température dans un four. Le frittage provoque la fusion des particules céramiques, entraînant un composant céramique entièrement dense et à haute résistance.

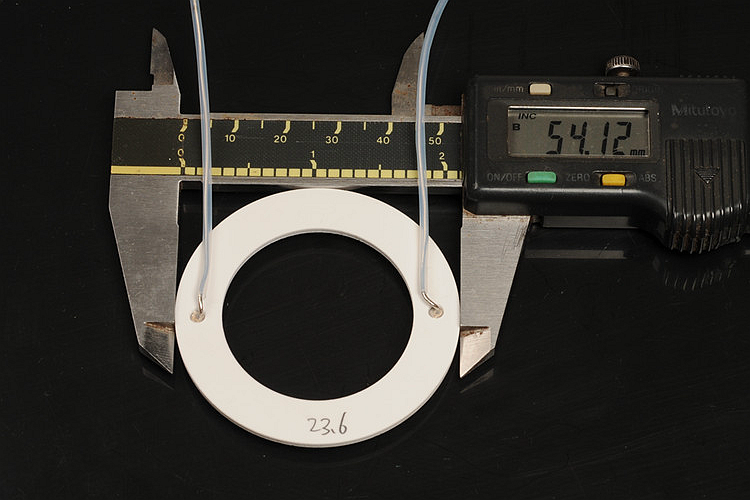

5. Post-traitement : Après le frittage, des processus de finishing supplémentaires tels que le polissage, le meulage ou l'usinage CNC peuvent être utilisés pour obtenir les dimensions finales souhaitées et la qualité de surface.

Le service de moulage par injection céramique (CIM) offre plusieurs avantages par rapport aux méthodes traditionnelles de traitement des céramiques, y compris la possibilité de produire des formes complexes avec une grande précision et répétabilité. Il permet également la production en masse de pièces céramiques complexes avec des coûts et des déchets de matériaux réduits. Le CIM est largement utilisé dans diverses industries, notamment l'électronique, l'aérospatiale, la médecine et l'automobile, où des services de moulage par injection de céramique avancée sont nécessaires pour des applications spécifiques en raison de leurs excellentes propriétés thermiques, mécaniques et électriques.

Propriétés des pièces CIM en alumine

Excellente résistance thermique

L'alumine, ou oxyde d'aluminium (Al2O3), présente une résistance thermique exceptionnelle en raison de sa structure cristalline et de la liaison ionique solide entre les atomes d'aluminium et d'oxygène. L'alumine est un matériau céramique, et son réseau cristallin a une disposition unique qui lui permet de supporter des températures élevées sans subir de changements structurels importants ou de ramollissement. Les principaux facteurs contribuant à la résistance thermique de l'alumine sont :

Point de fusion élevé : L'alumine a un point de fusion d'environ 2072 degrés Celsius (3762 degrés Fahrenheit). Cela signifie qu'elle reste solide et conserve son intégrité structurelle à des températures extrêmement élevées, bien au-dessus de celles rencontrées dans la plupart des applications industrielles et de génie.

Liaisons ioniques fortes : La liaison entre les atomes d'aluminium et d'oxygène dans la structure cristalline de l'alumine est très stable et robuste. Ces fortes liaisons ioniques empêchent les mouvements atomiques significatifs même à des températures élevées, ce qui entraîne une excellente stabilité thermique.

Haute résistance à l'oxydation : L'alumine forme une couche protectrice d'oxyde lorsqu'elle est exposée à l'oxygène à haute température. Cette couche agit comme une barrière, empêchant toute oxydation supplémentaire et améliorant la résistance du matériau à la dégradation thermique.

Expansion thermique minimale : L'alumine a un coefficient de dilatation thermique relativement faible. Cela signifie que même lorsqu'elle est exposée à des changements de température, le matériau se dilate et se contracte de manière minimale, réduisant ainsi le risque de contraintes thermiques susceptibles de provoquer des fissures ou des défaillances.

Pourquoi les pièces CIM sont-elles adaptées aux applications à haute température ?

La résistance thermique exceptionnelle de l'alumine rend les pièces CIM fabriquées à partir de ce matériau particulièrement adaptées aux applications à haute température. Certains des principaux avantages incluent :

Stabilité à haute température : Les pièces CIM en alumine peuvent maintenir leur intégrité structurelle et leurs propriétés mécaniques à des températures élevées. Elles ne se déforment pas, ne ramollissent pas et ne subissent pas de changements de phase, assurant ainsi une performance fiable dans des conditions thermiques exigeantes.

Résistance aux chocs thermiques : Le faible coefficient de dilatation thermique de l'alumine et sa haute conductivité thermique lui permettent de résister à des changements rapides de température sans se fissurer à cause du choc thermique. Cette propriété est particulièrement cruciale dans les applications où des chauffages ou des refroidissements rapides se produisent.

Résistance à la chaleur dans les environnements industriels : Les pièces CIM en alumine peuvent être utilisées dans des applications industrielles telles que les composants de four, les éléments chauffants et les barrières thermiques, où l'exposition à des températures élevées est attendue.

Applications automobile et aérospatiale : Les pièces CIM en alumine sont utilisées dans les moteurs automobiles, les composants aérospatiaux et les systèmes d'échappement, où des environnements à haute température sont courants.

Solidité mécanique et dureté

Les pièces CIM en alumine présentent des propriétés mécaniques supérieures à celles de la plupart des autres matériaux, ce qui rend l'alumine adaptée aux applications structurelles porteuses de charges. Sa haute dureté lui confère également une excellente résistance à l'usure. Les pièces CIM en alumine ont d'excellentes propriétés de résistance mécanique et de dureté par rapport aux autres matériaux utilisés dans le moulage par injection céramique :

Propriétés mécaniques des pièces CIM en alumine

L'alumine possède une grande résistance à la flexion, généralement supérieure à 300 MPa. Cela confère aux composants CIM en alumine d'excellentes capacités de portance sous des forces de flexion.

Haute résistance : Le matériau possède une résistance à la compression supérieure à 2000 MPa. Cela permet aux pièces en alumine de supporter de fortes charges sans se fracturer.

Haute dureté : L'alumine a une dureté Vickers de 16-18 GPa, ce qui la rend résistante aux rayures et à l'usure.

Rugosité raisonnable : Bien que l'alumine soit cassante, elle possède une ténacité raisonnable (K1C 3-5 MPa√m) pour une céramique en raison de sa structure à grains fins.

Résistance à haute température : La résistance est conservée même à des températures allant jusqu'à 1000 °C.

Comparaison avec d'autres matériaux utilisés dans le CIM

CIM-ZAT : L'alumine a une résistance à la flexion 2 à 3 fois plus élevée que les composites Alumina renforcés au zirconia (ZTA) également utilisés dans le CIM.

MIM-Métaux : Elle a une résistance à l'usure et une dureté bien supérieures aux pièces CIM fabriquées à partir de métaux comme l'acier inoxydable MIM ou les alliages de titane MIM.

CIM-Céramiques avancées : L'alumine a une résistance à la compression et à la flexion plus élevée que les céramiques pures comme le nitrure de silicium et le carbure de silicium.

Plastiques techniques : Elle correspond ou dépasse la résistance des thermoplastiques techniques couramment utilisés tels que le PEEK, le PSU et le PPS dans les pièces moulées par injection.

Excellente résistance à l'usure

La remarquable résistance à l'usure de l'alumine et ses autres propriétés souhaitables en font un matériau essentiel dans diverses industries où les composants sont exposés à des environnements abrasifs et à des contraintes élevées. Sa capacité à résister à l'usure et à maintenir ses performances au fil du temps contribue à améliorer la fiabilité, à réduire la maintenance et à prolonger la durée de vie des composants. L'alumine présente une excellente résistance à l'usure en raison de ses propriétés mécaniques et de ses caractéristiques microstructurales. Les principaux facteurs contribuant à la résistance à l'usure de l'alumine sont :

Dureté : L'alumine est un matériau dur, juste derrière le diamant sur l'échelle de Mohs. Cette grande dureté la rend très résistante à l'abrasion et à l'usure lorsqu'elle entre en contact avec d'autres matériaux, surtout ceux ayant une dureté plus faible.

Faible coefficient de friction : L'alumine a un coefficient de friction relativement faible, ce qui signifie qu'elle génère moins de chaleur de friction et subit moins d'usure lorsqu'elle glisse ou frotte contre d'autres surfaces. Cette propriété est fondamentale dans les applications à grande vitesse et en mouvement continu.

Microstructure fine : Les céramiques d'alumine peuvent être fabriquées avec des structures à grains fins grâce à des techniques de traitement avancées. L'alumine à grains fins présente une meilleure résistance à l'usure que l'alumine à grains plus grossiers, car elle empêche la propagation des fissures liées à l'usure et réduit les dommages à la surface.

Haute résistance à la compression : L'alumine possède une haute résistance à la compression, ce qui lui permet de supporter des contraintes de compression sans se déformer. Cette résistance aide à prévenir l'usure due aux indentations ou aux déformations de surface.

Inertie chimique : L'alumine est chimiquement inerte et résistante à la plupart des produits chimiques, des acides et des bases. Cette stabilité chimique protège le matériau contre l'usure chimique et la corrosion, ce qui le rend adapté aux environnements agressifs.

Applications où la résistance à l'usure est critique :

La résistance à l'usure est cruciale dans diverses applications industrielles où les matériaux sont soumis à des frottements, à des abrasions et à un contact continu avec d'autres surfaces. Certaines applications critiques où l'excellente résistance à l'usure de l'alumine est précieuse comprennent :

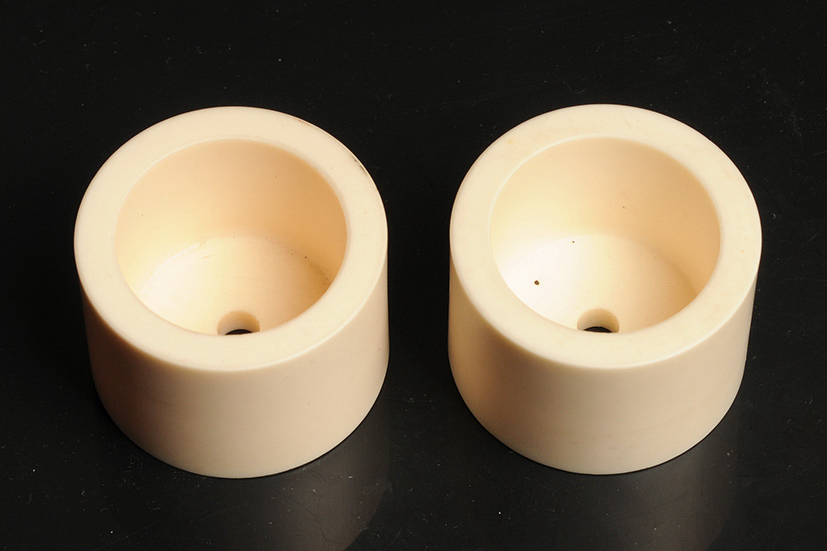

CIM-Outils de coupe en alumine : Les outils de coupe en alumine sont utilisés dans des applications de traitement, telles que le tournage, le fraisage et le perçage, où ils doivent résister à des coupes rapides, à la chaleur et aux interactions abrasives avec la pièce.

CIM-Paliers et bagues en alumine : Les paliers et bagues en alumine sont utilisés dans diverses machines et équipements, y compris les pompes, les compresseurs et les moteurs, pour fournir une performance à faible friction et durable dans des applications rotatives à haute charge.

Joints et roulements céramiques pour applications à haute température : L'alumine est utilisée dans des environnements à haute température, tels que dans les fours, les fours à céramique et les turbines à gaz, où elle offre une excellente résistance à l'usure et une stabilité dimensionnelle sous des conditions thermiques extrêmes.

Composants résistants à l'usure pour l'automobile et l'aérospatiale : Les composants en alumine sont utilisés dans les applications automobiles et aérospatiales où la résistance à l'usure et au frottement est cruciale, comme dans les systèmes de freinage, les composants moteurs et les roulements aérospatiaux.

Implants médicaux et dentaires : La résistance à l'usure de l'alumine et sa biocompatibilité en font un matériau adapté aux implants médicaux et dentaires nécessitant une durabilité à long terme et peu d'usure au contact des tissus.

Propriétés d'isolation électrique

Les pièces CIM en alumine exploitent d'excellentes propriétés d'isolation électrique pour permettre la miniaturisation et améliorer les performances des appareils électroniques fonctionnant à des tensions, fréquences et températures élevées. L'alumine possède d'excellentes propriétés d'isolation électrique qui bénéficient des dispositifs électriques et des capacités d'isolation électrique :

Haute résistivité électrique : L'alumine a une résistivité électrique très élevée, autour de 10^14 ohm-cm à température ambiante, ce qui en fait un excellent isolant électrique.

Haute résistance diélectrique : Elle a une résistance diélectrique élevée de 15-35 kV/mm, ce qui équivaut à une très haute tension de claquage qui résiste aux défaillances électriques.

Propriétés d'isolation électrique : L'alumine conserve ses propriétés d'isolation électrique à des températures élevées. Sa constante diélectrique reste stable jusqu'à 1000°C.

Faibles pertes diélectriques : Le matériau présente de faibles pertes diélectriques, ce qui signifie qu'il y a peu de courant de fuite qui traverse l'alumine à des tensions ou fréquences élevées.

Bonne conductivité thermique : L'alumine a une bonne conductivité thermique pour un matériau céramique, permettant la dissipation de la chaleur dans les dispositifs électroniques.

Applications électriques et électroniques CIM :

Composants isolants CIM : Les pièces CIM en alumine peuvent être utilisées comme isolants, entretoises et supports dans des systèmes haute tension fonctionnant à des milliers de volts.

Capteurs céramiques : L'alumine fournit une isolation électrique dans les capteurs pour la mesure et le contrôle de la température dans les processus industriels.

Substrats en alumine : Les substrats en alumine permettent de monter des puces à semi-conducteurs de puissance et des circuits intégrés sans créer de courts-circuits.

Stabilité chimique

Le caractère inerte de l'alumine lui permet de résister à des conditions chimiques extrêmes qui dégradent rapidement d'autres matériaux, ce qui en fait un choix idéal pour les applications hautement corrosives. L'alumine présente une excellente résistance à la corrosion chimique en raison de son caractère inerte, ce qui la rend adaptée aux environnements chimiques agressifs :

1. L'alumine est très stable et non réactive avec la plupart des acides, des bases, des solvants organiques et des solutions aqueuses à température ambiante.

2. Elle forme une couche d'oxyde protectrice et régénérative lorsqu'elle est exposée à des environnements oxydants, empêchant les attaques chimiques supplémentaires.

3. L'alumine offre une excellente résistance à la corrosion humide provenant d'acides tels que l'acide sulfurique, l'acide nitrique et l'acide fluorhydrique, même à des températures élevées.

4. Elle ne réagit pas avec les métaux fondus ou les verres et est résistante aux vapeurs métalliques telles que le mercure, le zinc et le sodium.

5. L'alumine conserve sa résistance mécanique dans des environnements chimiques sévères avec une dégradation minimale au fil du temps.

Applications dans des environnements chimiquement agressifs :

Vannes industrielles : Des composants comme les pales de pompe, les billes de vanne et les réservoirs pour le traitement de solutions solides caustiques ou acides.

Capteurs et sondes : Utilisées dans des réacteurs chimiques et des systèmes de traitement en aval.

Applications des pièces CIM en alumine

Applications aéronautiques

Les avantages de l'utilisation des pièces CIM en alumine dans les applications aérospatiales :

Légèreté : L'alumine est un matériau léger, ce qui est crucial dans l'aérospatiale pour réduire le poids global des composants et améliorer l'efficacité énergétique.

Haute résistance et rigidité : Les pièces CIM en alumine offrent une excellente résistance mécanique et une grande rigidité, ce qui les rend adaptées aux composants structurels devant supporter des charges et des contraintes élevées.

Résistance à haute température : L'exceptionnelle stabilité thermique de l'alumine lui permet de conserver ses propriétés mécaniques et électriques à des températures élevées, ce qui la rend adaptée aux applications aérospatiales dans des environnements à haute température.

Résistance à l'usure : La résistance à l'usure de l'alumine est un avantage pour les composants aérospatiaux soumis à des conditions abrasives, telles que les roulements et les joints.

Composants CIM Alumina pour l'aérospatiale :

Roulements : Les roulements en alumine offrent une faible friction et une grande résistance à l'usure, ce qui les rend idéaux pour les applications aérospatiales.

Joints et joints toriques : La stabilité chimique et thermique de l'alumine la rend idéale pour les applications d'étanchéité dans les moteurs aérospatiaux et autres composants.

Isolateurs : Les isolateurs en alumine sont utilisés dans les composants électriques des systèmes aérospatiaux pour fournir une isolation électrique.

Les pièces CIM Alumina dans les dispositifs médicaux

Biocompatibilité et pièces CIM Alumina de qualité médicale : L'alumine est biocompatible et bien tolérée par le corps humain, ce qui en fait un choix idéal pour les implants médicaux et les dispositifs.

L'alumine de qualité médicale est soigneusement traitée pour garantir qu'elle respecte les normes strictes pour une utilisation dans des applications biomédicales.

Exemples de dispositifs médicaux bénéficiant des composants en alumine :

Implants dentaires : Les implants dentaires en alumine offrent une excellente biocompatibilité et des propriétés mécaniques, ce qui en fait une option viable pour le remplacement des dents.

Prothèses articulaires : Les composants en alumine, tels que les prothèses de hanche et de genou, offrent une résistance à l'usure et une durabilité pour des applications médicales à long terme.

Électronique et génie électrique

L'alumine en tant que matériau isolant fiable dans l'électronique :

Les excellentes propriétés d'isolation électrique de l'alumine et sa haute résistance diélectrique la rendent adaptée à diverses applications électriques et électroniques.

Elle est utilisée pour créer des isolateurs, des substrats et des cartes de circuits imprimés pour les appareils électroniques.

Composants en alumine utilisés dans les applications de génie électrique :

Substrats céramiques : Les substrats en alumine sont utilisés dans les circuits électroniques pour leurs propriétés d'isolation électrique et de dissipation thermique.

Espacers isolants : Les espacers en alumine sont utilisés dans les assemblages électriques pour maintenir un espacement approprié et une isolation électrique.

Secteur automobile

Les composants en alumine améliorent la performance des véhicules en réduisant le poids et en augmentant la résistance à l'usure.

Ils contribuent à une meilleure gestion thermique et à l'isolation électrique dans les systèmes automobiles.

Applications spécifiques des composants en alumine dans l'automobile :

Roulements automobiles : Les roulements en alumine offrent une faible friction et une grande résistance à l'usure dans les moteurs automobiles et autres pièces mobiles.

Composants de freinage : Les céramiques en alumine sont utilisées dans les systèmes de freinage pour améliorer la performance et réduire l'usure.

Machinerie industrielle

Le rôle de l'alumine dans l'amélioration de l'efficacité et de la longévité des machines :

Les composants en alumine dans les machines industrielles offrent une résistance à l'usure, réduisant ainsi l'entretien et prolongeant la durée de vie de l'équipement.

Ils offrent une isolation électrique et une gestion thermique, améliorant les performances et la fiabilité des machines.

Exemples de machines industrielles utilisant des pièces en alumine :

Pompes et vannes : Les composants en alumine sont utilisés dans les pompes et vannes en raison de leur résistance à l'usure et de leur stabilité chimique.

Outils de coupe : Les outils de coupe en alumine sont employés dans l'usinage en raison de leur résistance à l'usure et de leur capacité à supporter des températures élevées.

Pourquoi choisir Neway pour les pièces CIM

David Chen de Neway explique comment les composants moulés par injection en alumine surclassent dans des environnements extrêmes. "L'alumine possède des propriétés remarquables telles que la résistance et la dureté maintenues jusqu'à plus de 1000°C. Elle résiste à la corrosion et à l'usure de manière exceptionnelle. Nous moulons des géométries complexes en alumine inaccessibles par d'autres méthodes." Les grandes industries se tournent vers les 30 ans d'expérience de Neway. "Nous concevons des pièces en alumine sur mesure pour chaque application spécifique du client, des inserts de buses aérospatiales aux implants biomédicaux. Obtenez des céramiques nettes avec des tolérances serrées." Les nouveaux clients peuvent tester les capacités de Neway avec une remise de 20 % sur les premières commandes de pièces en alumine.