Procédé de frittage métallique en métallurgie des poudres et production MIM

Le rôle de Neway dans la métallurgie des poudres

Pionnier dans le domaine de la métallurgie des poudres et du frittage des métaux, Neway s’est taillé une place de choix dans la production de pièces MIM (Metal Injection Molding). Fort d’un héritage technique et d’une volonté d’innovation continue, Neway fournit depuis des années des pièces métalliques frittées de haute précision à de nombreuses industries. Parallèlement, Neway a capitalisé sur 30 ans d’expérience dans la fabrication sur mesure de pièces métalliques frittées et a obtenu d’excellents résultats dans les domaines des paliers frittés auto-lubrifiants, du pressage et frittage d’alliages de tungstène, et de la fabrication de pièces métalliques poreuses.

La contribution de Neway à la métallurgie des poudres

L’expertise de Neway en métallurgie des poudres se reflète dans sa capacité à produire des pièces complexes et de haute précision en grande série. La maîtrise de la sélection des poudres métalliques appropriées, du moulage, et du procédé de frittage permettant d’obtenir une pièce solide, distingue Neway sur le marché. De plus, Neway coopère avec de grandes universités internationales pour développer des formules de poudres métalliques. Les poudres métalliques peuvent être préparées selon les besoins spécifiques des clients et produites en série, que ce soit pour fabriquer des ogives perforantes, des composants pour très haute température, etc.

Comprendre le procédé de métallurgie des poudres et le frittage des métaux

Sélection de la poudre métallique

L’aventure de la métallurgie des poudres commence par la sélection de la poudre métallique adaptée. Comment choisir le bon matériau MIM pour vos pièces sur mesure ? Le choix de la poudre influence directement les propriétés du produit final et représente donc une étape cruciale de la production MIM. Bien sûr, il est possible de personnaliser la poudre à frittage métallique selon les propriétés recherchées, à condition de bien comprendre les types et caractéristiques des poudres métalliques standards.

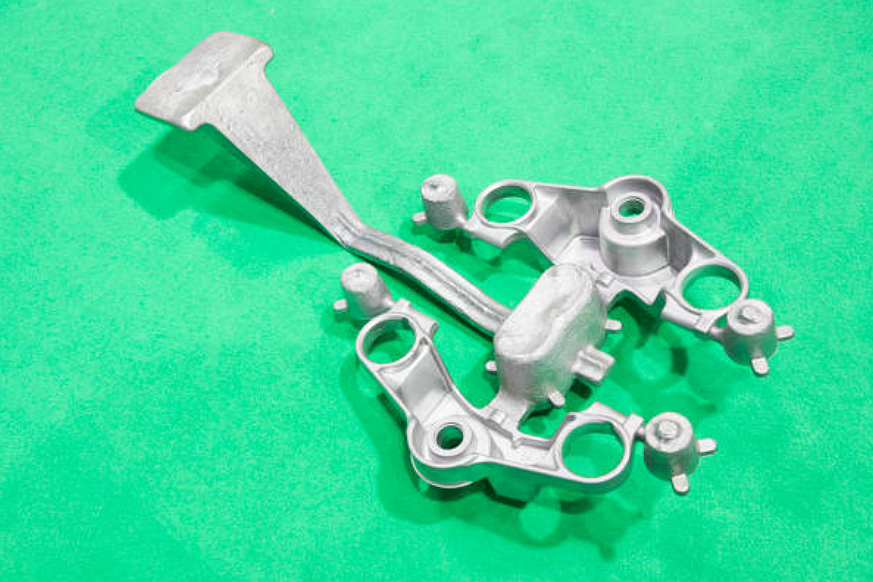

Formage et façonnage

Une fois la poudre appropriée sélectionnée, elle est compactée dans la forme souhaitée à l’aide d’une presse. La pression et la durée de compactage sont ajustées selon la poudre et le produit à obtenir. On peut également passer par le moulage par injection après mélange avec un liant. Les deux grands procédés de moulage de poudre sont : le pressage de poudre et le moulage par injection. La méthode dépend de la poudre choisie, de la structure de la pièce et des performances visées.

Frittage

La poudre compacte subit ensuite le frittage, c’est-à-dire un chauffage sous le point de fusion du métal, pour permettre la liaison des particules et former une pièce solide. Nous utilisons généralement le frittage sans pression ou le frittage sous pression. La température et la durée du chauffage sont ajustées selon la poudre et les exigences de la pièce finale. Quel que soit le mode de moulage, il subsiste de minuscules interstices entre les poudres métalliques. Cela signifie qu’à l’approche de la température de fusion, ces vides disparaissent. Concrètement, les pièces de poudre métallique pressées ou injectées rétrécissent légèrement lors du frittage (taux de retrait au frittage). Plus le taux de retrait est faible, plus la précision dimensionnelle est élevée.

Zones du four lors du frittage

Préchauffage

C’est la première étape du frittage. La poudre compacte est chauffée progressivement pour préparer le frittage et éliminer les résidus de lubrifiant.

Frittage (zone chaude)

Le cœur du procédé. La température est contrôlée avec précision pour rester juste sous le point de fusion du métal principal de la poudre. Les particules métalliques se soudent, créant une pièce métallique frittée. Selon la poudre ou les besoins de production, on utilisera un four à frittage continu ou par lots.

Refroidissement

Après frittage, les pièces sont refroidies progressivement. Cette étape essentielle permet à la pièce de se solidifier et d’acquérir ses propriétés finales.

Comprendre les atmosphères de frittage des métaux

Atmosphère azote-hydrogène : Très utilisée pour le frittage de l’acier inoxydable et d’autres alliages. Elle limite l’oxydation et optimise le frittage.

Atmosphère hydrogène : Une atmosphère hydrogène pure est utilisée pour le frittage de certains métaux. Elle agit comme agent réducteur, élimine les oxydes et favorise le frittage.

Vide : Certains procédés se font sous vide pour éviter l’oxydation ou d’autres réactions néfastes à la qualité du frittage.

Ammoniac dissocié : Utilisé comme atmosphère protectrice dans certains cas, il prévient l’oxydation et facilite l’élimination des lubrifiants.

Gaz endothermique : Une atmosphère très utilisée pour le frittage, qui crée un environnement contrôlé et favorable au processus.

Applications et innovations des pièces MIM

Engrenages frittés

Neway excelle dans la production d’engrenages frittés de haute qualité, réputés pour leur performance et leur durabilité. Ils sont utilisés dans de nombreuses applications, notamment l’automobile et la machinerie industrielle. Il existe plusieurs méthodes de fabrication d’engrenages, comme le fraisage CNC, l’usinage par taillage, le moulage par injection métal, etc. Chaque méthode a ses avantages et inconvénients. L’acheteur professionnel doit déterminer le procédé le mieux adapté à ses besoins.

Paliers frittés

Les paliers frittés de Neway sont connus pour leur grande capacité de charge et leur résistance à l’usure. Ils sont utilisés dans l’automobile, l’aéronautique et l’industrie, par exemple en moulage par injection métal, paliers imprégnés d’huile, ou paliers céramique alumine – des performances souvent inégalées par d’autres procédés.

Composants frittés magnétiques doux

Neway produit des composants frittés magnétiques doux utilisés dans de nombreuses applications. Il s’agit de pièces obtenues par métallurgie des poudres à partir de matériaux ferromagnétiques à faible coercivité et à forte perméabilité magnétique, comme les alliages fer-silicium, fer-nickel, fer-cobalt ou ferrites. Applications types : noyaux de transformateur, selfs et bobines, blindages électromagnétiques, moteurs, actionneurs, capteurs, radiofréquences, etc.

Filtres et composants métalliques poreux

Neway est également spécialisée dans la fabrication de filtres et de composants métalliques poreux. Ils sont utilisés dans des systèmes de filtration et de contrôle des fluides.

Utilisation du tungstène en métallurgie des poudres

Neway est un pionnier de l’utilisation du tungstène en métallurgie des poudres. Les propriétés uniques du tungstène le rendent idéal pour des applications telles que contacts électriques et outils de coupe.

Alliages cuivre et graphite

Neway innove également dans la production d’alliages de cuivre et graphite. Ces alliages ont des propriétés spécifiques qui les rendent adaptés à des usages exigeant conductivité électrique et thermique.

Les atouts de la métallurgie des poudres

Fabrication économique : la métallurgie des poudres est une méthode rentable pour produire des pièces métalliques complexes, limitant les opérations d’usinage et de finition et réduisant le coût global.

Large choix de métaux et alliages : ce procédé autorise l’utilisation d’une grande variété de métaux et alliages, offrant ainsi une grande flexibilité.

Moins de déchets : la métallurgie des poudres génère moins de pertes de matière que d’autres méthodes, réduisant ainsi les rebuts.

Création de pièces complexes MIM : elle permet la réalisation de formes complexes difficiles à obtenir avec d’autres procédés.

Haute précision dimensionnelle : les pièces obtenues présentent une grande précision dimensionnelle et répondent strictement au cahier des charges.

Fiabilité et répétabilité : la métallurgie des poudres offre une grande régularité et convient à la production de masse.

Auto-lubrification : certaines pièces (ex. paliers) présentent des propriétés auto-lubrifiantes.

Création de matériaux isotropes uniques : possibilité de produire des matériaux ayant les mêmes propriétés dans toutes les directions.

Procédé écologique : cette technologie génère peu de déchets et consomme moins d’énergie que d’autres méthodes de fabrication.

Amortissement des vibrations : certaines pièces frittées offrent des propriétés d’amortissement, idéales pour la réduction du bruit.

Opérations de post-traitement en MIM

Recalibrage et redimensionnement

Après frittage, certaines pièces nécessitent un recalibrage ou un redimensionnement pour atteindre les tolérances ou renforcer les propriétés mécaniques.

Traitement à la vapeur

Ce traitement secondaire améliore la dureté superficielle et la résistance à l’usure des pièces frittées.

Traitement thermique

Le traitement thermique permet d’améliorer la dureté, la ténacité et la résistance des pièces frittées.

Imprégnation sous vide ou à l’huile

Ce procédé améliore la densité et la résistance des pièces frittées.

Infiltration structurelle

Un second métal est infiltré dans la pièce frittée pour améliorer ses propriétés.

Imprégnation résine ou plastique

Cette opération sert à obturer les pores ou renforcer les caractéristiques mécaniques.

Usinage CNC

Certains composants frittés nécessitent une usinage CNC pour atteindre les dimensions ou caractéristiques requises.

Rectification

La rectification améliore la finition de surface ou permet d’atteindre les cotes voulues.

Traitements de surface

Polissage, polissage, revêtement PVD ou revêtement peuvent améliorer l’apparence ou la performance des pièces frittées.

Développements et tendances en métallurgie des poudres

Le domaine du frittage et de la métallurgie des poudres évolue en permanence, avec de nouveaux matériaux, procédés et une intégration croissante dans la fabrication additive ou l’impression 3D. L’accent est également mis sur la durabilité, avec des efforts pour rendre le frittage plus économe en énergie et respectueux de l’environnement. Leader du secteur, Neway s’engage à rester à la pointe de l’innovation, à améliorer sans cesse ses procédés et à fournir à ses clients des produits de la plus haute qualité.