Que sont les plastiques techniques et leurs applications en injection plastique ?

Dans la fabrication et le design modernes, les plastiques techniques s’imposent comme un pilier qui comble l’écart entre les matériaux standards et les exigences rigoureuses des applications avancées. Ces matériaux surpassent les plastiques conventionnels en performance et offrent une polyvalence sur laquelle les ingénieurs et les designers s’appuient pour repousser les limites du possible et de l’innovation. Cet article vise à éclairer la nature des plastiques techniques, à en présenter les caractéristiques déterminantes et à explorer le vaste éventail d’applications rendu possible par la précision du moulage par injection.

Les plastiques techniques sont réputés pour leur robustesse, leur résistance à la chaleur et leur stabilité mécanique, ce qui les rend indispensables dans des secteurs tels que l’ automobile, l’aérospatiale, l’électronique et les dispositifs médicaux. Contrairement aux plastiques standards, ces matériaux sont conçus pour résister aux environnements sévères, supporter des charges importantes et endurer l’usure sur de longues périodes tout en conservant leur intégrité et leur fonctionnalité.

Le moulage par injection a encore amplifié l’utilité des plastiques techniques, en permettant la production de masse de pièces complexes avec une précision et une efficacité inégalées. Ce procédé, reconnu pour sa répétabilité et sa rentabilité, est devenu une technique fondamentale en fabrication, autorisant le prototypage rapide et la production de pièces conformes aux exigences strictes des industries actuelles.

Comprendre les plastiques techniques

Les plastiques techniques sont au cœur de nombreux progrès technologiques et innovations de design, une classe de matériaux qui se distingue par des performances supérieures à celles des plastiques standards. Ils ne se résument pas à une meilleure résistance ou durabilité ; ils regroupent un ensemble de propriétés adaptées aux exigences rigoureuses d’applications spécifiques, de l’automobile et l’aéronautique à l’électronique et au médical. Cette section explore l’essence des plastiques techniques : définition, propriétés fondamentales et familles couramment utilisées par les ingénieurs et les fabricants.

Définition des plastiques techniques

Les plastiques techniques constituent une catégorie de matériaux polymères offrant de meilleures propriétés mécaniques et thermiques que les plastiques de commodité tels que le PET et le PS. Conçus pour fonctionner sous des contraintes plus élevées, ils conviennent aux applications intensives où les plastiques traditionnels pourraient échouer. Leur formulation vise à supporter des environnements agressifs, résister aux produits chimiques et tolérer des températures élevées sans perdre leur intégrité structurelle.

Propriétés clés et avantages

Les caractéristiques déterminantes des plastiques techniques incluent :

Haute résistance et rigidité : capables de supporter des charges importantes et de résister à la déformation sous contrainte, idéaux pour les applications porteuses.

Résistance thermique : avec des points de fusion plus élevés, ils fonctionnent dans des environnements trop exigeants pour les plastiques standards.

Durabilité : résistance à l’usure, aux chocs et à la fatigue, garantissant longévité et fiabilité là où la défaillance n’est pas envisageable.

Isolation électrique : de nombreuses variantes offrent d’excellentes propriétés d’isolation, essentielles pour les composants et câblages électroniques.

Résistance chimique : capables de supporter l’exposition à de nombreux agents chimiques, adaptés aux environnements chimiques sévères.

Types de plastiques techniques

Plusieurs familles de plastiques techniques sont couramment utilisées en fabrication, chacune avec un profil de propriétés spécifique :

ABS (Acrylonitrile-Butadiène-Styrène) : connu pour sa ténacité et sa résistance aux chocs, largement utilisé dans les pièces automobiles, les biens de consommation et les boîtiers électroniques.

Polycarbonate (PC) : offre une excellente résistance et transparence, idéal pour les équipements de protection, les lunettes et les pièces structurelles transparentes.

PEEK (Polyéther-éther-cétone) : se distingue par sa stabilité thermique, sa résistance chimique et à l’usure ; adapté à l’aéronautique, l’automobile et aux implants médicaux.

Nylon (Polyamide) : réputé pour sa résistance à l’usure, sa solidité et sa flexibilité, utilisé pour engrenages, roulements et composants automobiles.

Les plastiques techniques ne se limitent pas à leurs propriétés mécaniques et thermiques ; ils incarnent la synergie entre science et ingénierie permettant de développer des produits plus légers, plus robustes et plus durables. Face à la demande croissante de matériaux capables de supporter des conditions extrêmes, leur rôle s’intensifie pour relever ces défis. Par une sélection et une application rigoureuses, les fabricants atteignent des niveaux de performance jadis jugés impossibles, ouvrant la voie à des innovations qui repoussent les limites.

Rôle du moulage par injection dans les plastiques techniques

Le moulage par injection est un procédé de fabrication déterminant pour les plastiques techniques, faisant le lien entre les capacités intrinsèques du matériau et ses usages concrets dans divers secteurs. Cette section explique comment l’injection accroît l’utilité des plastiques techniques, en mettant en avant les avantages du procédé, les considérations techniques et son rôle indispensable dans la production de pièces de haute précision.

Explication du moulage par injection

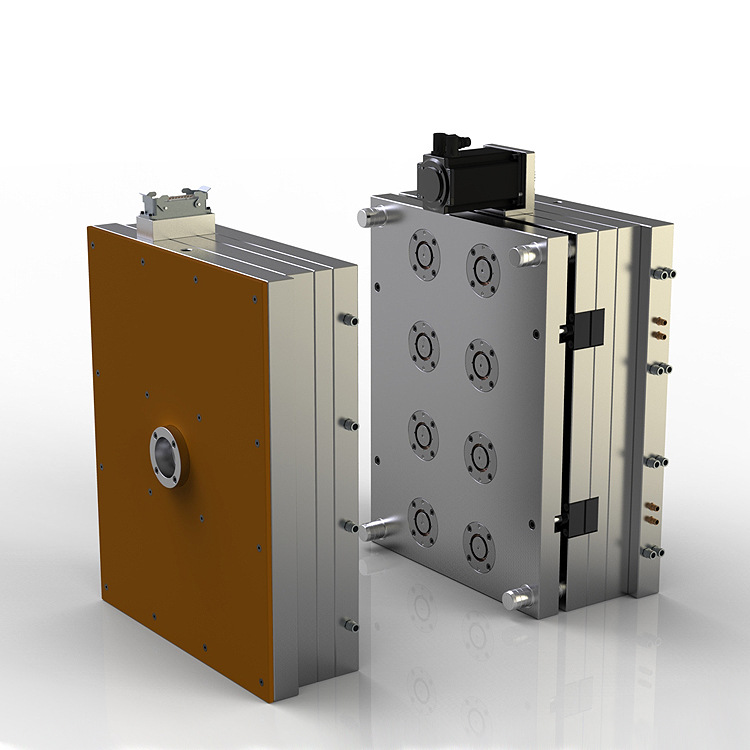

Le moulage par injection consiste à produire des pièces en injectant un polymère fondu dans un moule. Ce procédé est privilégié pour fabriquer de grands volumes avec une haute précision, des détails fins et des géométries complexes. Sa polyvalence et son efficacité en font une technique de référence pour valoriser les plastiques techniques.

Avantages de l’injection pour les plastiques techniques

Précision et complexité : permet de réaliser des pièces aux tolérances serrées et aux conceptions complexes, fréquentes en ingénierie.

Scalabilité et efficacité : une fois le moule conçu et réalisé, la production en grande série avec qualité constante réduit fortement le coût unitaire.

Polyvalence matière : le procédé accepte un large éventail de plastiques techniques, permettant de choisir le matériau optimal selon les exigences de l’application.

Finition et esthétique : obtention d’excellentes finitions de surface ; la couleur peut être intégrée dans la matière, évitant des post-traitements.

Considérations techniques

Pour mouler des plastiques techniques, plusieurs paramètres doivent être maîtrisés avec soin afin d’atteindre le résultat attendu :

Choix du matériau : prendre en compte résistance, flexibilité, tenue thermique et compatibilité chimique.

Conception du moule : adapter le moule aux propriétés du matériau (retrait, rhéologie) pour garantir tolérances et états de surface requis.

Contrôle du procédé : maîtriser température, pression et vitesse d’injection pour optimiser les propriétés et éviter défauts (gauchissement, retassures, vides).

Le moulage par injection et les plastiques techniques forment une relation symbiotique où les forces de chacun se renforcent mutuellement. Ce procédé libère tout le potentiel des plastiques techniques et rend possibles des conceptions auparavant inatteignables. Des composants automobiles résistant à des températures extrêmes aux dispositifs médicaux exigeant précision et biocompatibilité, l’injection transforme les plastiques techniques en véritables briques de la technologie moderne.

Le rôle du moulage par injection ne peut être surestimé : au-delà d’une simple mise en forme, c’est un processus transformant qui met en avant les propriétés exceptionnelles de ces matériaux. En tirant parti de ses capacités, les fabricants explorent de nouveaux horizons en conception produit et créent des pièces à la fois fonctionnelles et révolutionnaires.

Applications des pièces injectées en plastiques techniques

Combinés à la précision et à la polyvalence de l’injection, les plastiques techniques trouvent des applications dans de nombreuses industries. Cette convergence entre innovation matériau et excellence de fabrication a ouvert la voie à des avancées dans l’automobile, l’électronique, le médical et l’aéronautique. Cette section illustre la diversité des usages et leur impact dans chaque domaine.

Industrie automobile

Les plastiques techniques révolutionnent la conception et la fabrication des véhicules. Les pièces injectées contribuent à l’allègement, améliorant l’efficacité énergétique sans compromettre la résistance ni la sécurité. Pare-chocs, tableaux de bord, poignées de porte, ainsi que des pièces fonctionnelles comme les collecteurs d’admission et réservoirs de fluides sont souvent réalisés en plastiques techniques. Leur tenue à haute température et aux agents chimiques en fait des candidats idéaux pour le compartiment moteur. La précision du moulage par injection garantit le respect de normes automobiles strictes, participant à la performance et à la durabilité des véhicules.

Électronique et télécommunications

Le secteur électronique bénéficie largement des plastiques techniques : on retrouve des pièces injectées dans les smartphones, ordinateurs portables et autres dispositifs. Ils offrent isolation électrique, résistance thermique et solidité, essentielles pour protéger des composants sensibles. Boîtiers, connecteurs et capots protègent l’électronique tout en contribuant au design ergonomique et esthétique. En télécommunications, ces matériaux servent pour des composants exigeant précision et fiabilité (connecteurs fibre optique, boîtiers d’antenne), illustrant leur polyvalence.

Dispositifs médicaux

Grâce à leur biocompatibilité, leur résistance à la stérilisation et leurs performances mécaniques, les plastiques techniques sont de plus en plus utilisés dans le médical. Instruments chirurgicaux, dispositifs de diagnostic et carters d’équipements bénéficient de la précision et de la répétabilité du procédé. Ces matériaux peuvent être formulés pour satisfaire des normes sanitaires strictes, convenant à un large spectre d’applications : consommables à usage unique ou dispositifs réutilisables, alliant sécurité, durabilité et performance.

Les applications des pièces injectées en plastiques techniques sont vastes et reflètent l’adaptabilité du matériau ainsi que l’efficacité du procédé. Des produits du quotidien aux usages industriels et médicaux spécialisés, plastiques techniques et injection stimulent l’innovation, améliorent les performances et contribuent à la durabilité en fabrication. Avec l’avancée technologique, leur rôle ne cesse de croître, élargissant le champ des possibles en design et en ingénierie.

Défis et solutions du moulage par injection des plastiques techniques

Si l’injection des plastiques techniques ouvre de nombreuses possibilités, elle présente aussi des défis spécifiques, liés au caractère haute performance de ces matériaux et exigeant une maîtrise fine du procédé. Cette section récapitule les difficultés courantes et propose des solutions pratiques pour garantir des pièces fiables de haute qualité.

Dégradation du matériau

Défi : exposition prolongée à haute température pendant l’injection pouvant dégrader le polymère, affectant propriétés mécaniques et aspect.

Solution : optimiser température, vitesse d’injection et temps de refroidissement pour limiter l’exposition thermique ; utiliser des presses à contrôle thermique précis.

Gauchissement et déformation

Défi : le comportement matière et la phase de refroidissement peuvent induire un gauchissement, notamment pour les pièces grandes ou à parois fines.

Solution : exploiter la simulation d’écoulement (moldflow) dès la conception pour anticiper et corriger ; uniformiser les épaisseurs et placer des canaux de refroidissement adaptés pour réduire les contraintes internes.

Atteindre des tolérances serrées

Défi : les applications techniques exigent des tolérances strictes pour l’assemblage et la fonction, difficiles à obtenir au regard des comportements en process et au refroidissement.

Solution : conception et réalisation d’outillages de haute précision, aciers d’outils performants, usinage CNC avancé ; réglage des paramètres et, si nécessaire, usinages post-moulage.

Retassures et vides

Défi : apparition dans les zones épaisses où le refroidissement est inhomogène, impactant esthétique et structure.

Solution : prévoir des réseaux de refroidissement efficaces et alléger les sections épaisses par évidements ; optimiser pression de maintien et temps de compactage.

Sélection matière et compatibilité

Défi : choisir un plastique technique répondant aux exigences d’usage et apte au moulage, décision complexe.

Solution : collaboration entre spécialistes matériaux et concepteurs, basée sur performances, résistance environnementale et propriétés mécaniques ; s’appuyer sur fiches techniques et support des fournisseurs.

Surmonter ces défis nécessite une compréhension approfondie des propriétés des plastiques techniques et des subtilités du procédé d’injection. Les fabricants doivent innover en continu en conception d’outillage, technologie machine et optimisation de process pour livrer des pièces de précision de haute qualité. En abordant ces enjeux de front, l’industrie tire pleinement parti des atouts des plastiques techniques et repousse les frontières du design et de la fabrication.

Tendances futures des plastiques techniques et de l’injection

À mesure que les industries évoluent et que la demande pour des matériaux avancés et des techniques de fabrication augmente, le domaine des plastiques techniques et du moulage par injection connaît des transformations majeures. Ces tendances reflètent l’innovation continue en science des matériaux et en technologies de production, avec des objectifs de durabilité, d’efficacité et de performance.

Innovations en science des matériaux

Le développement continu de nouveaux plastiques techniques aux propriétés améliorées est un axe clé : résistance accrue, tenue en température, durabilité environnementale. Les plastiques techniques biosourcés gagnent en intérêt pour réduire l’empreinte carbone tout en conservant des performances élevées.

Progrès en fabrication additive

La fabrication additive (impression 3D) complète de plus en plus l’injection, pour créer des outillages complexes ou même des pièces finales aux géométries auparavant impossibles ou trop coûteuses. Elle favorise le prototypage rapide, la personnalisation et les structures internes complexes, ouvrant de nouvelles voies en conception et fabrication. Cette intégration devrait s’accélérer et offrir des capacités complémentaires aux procédés traditionnels.

Usine intelligente et Industrie 4.0

L’intégration de technologies intelligentes et des principes de l’Industrie 4.0 révolutionne l’injection : surveillance temps réel, maintenance prédictive, contrôle qualité automatisé améliorent l’efficacité et réduisent les déchets. Les fabricants optimisent ainsi leurs processus, augmentent la qualité et réduisent le time-to-market, vers des écosystèmes de production connectés et intelligents.

Durabilité et recyclage

Avec l’importance croissante des enjeux environnementaux, la filière se concentre sur la durabilité, y compris le recyclage des plastiques techniques, historiquement plus difficiles à recycler. Le recyclage chimique (dépolymérisation en monomères puis repolymérisation) ouvre la voie à une économie circulaire, réduisant les déchets et préservant les ressources.

Personnalisation et production de masse personnalisée

La demande croissante de produits personnalisés stimule l’innovation en conception d’outillage, formulations matière et équipements d’injection plus polyvalents. La personnalisation en petites séries devient efficiente, répondant au besoin d’individualisation sans sacrifier les économies d’échelle.

L’avenir des plastiques techniques et du moulage par injection est marqué par la convergence des avancées technologiques, des efforts de durabilité et de l’évolution des marchés. Ces tendances témoignent de la capacité d’innovation et d’adaptation du secteur, promettant des solutions matériaux et procédés à la hauteur des applications de demain.

Essayer gratuitement la conception, le chiffrage et le prototypage

Neway propose, pour les projets éligibles, un service de conception consultative et de prototypage rapide gratuit.

1. Service de prototypage en usinage CNC

4. Service de conception consultative

Renseignez correctement vos informations et envoyez-les à notre ingénieur pour bénéficier du service gratuit.