Livraison rapide de pièces personnalisées : Service de moulage rapide

Vous recherchez un moyen rapide et économique de prototyper vos pièces en plastique ? Ne cherchez plus que le moulage rapide ! Notre procédé d’injection produit des pièces de haute qualité rapidement et efficacement, avec une large gamme de matériaux et de finitions disponibles.

Envoyez-nous vos conceptions et spécifications pour un devis gratuit

Tous les fichiers téléchargés sont sécurisés et confidentiels

Avantages du service de moulage rapide

Notre service de moulage rapide transforme les modèles numériques en produits physiques de manière rapide et efficace. Bénéficiez de délais de livraison réduits, d’économies de coûts, d’une grande précision et d’une grande variété de matériaux pour un avantage concurrentiel.

Applications des pièces moulées rapidement

Notre procédé permet un prototypage rapide et de haute qualité ainsi qu’une production à faible volume. Découvrez des pièces moulées sur mesure pour divers secteurs industriels.

Prototypage par moulage rapide Materials

Capacités de moulage rapide de Neway

Besoin d’itérer rapidement votre conception de pièce plastique ? Le moulage rapide est la solution idéale !

Nos délais courts et nos faibles coûts d’outillage vous permettent de modifier et de tester de nouvelles idées en toute simplicité.

Finitions de surface disponibles pour pièces personnalisées

Notre service de traitement de surface propose des finitions spécialisées pour pièces personnalisées, améliorant durabilité, esthétique et performances.

Nous offrons l’électroplaquage, l’anodisation, la peinture en poudre et des revêtements à barrière thermique,

conçus pour optimiser la résistance à la corrosion, les propriétés d’usure et l’apparence de vos composants métalliques et plastiques.

En savoir plus

Usiné

En savoir plus

Peinture

En savoir plus

Dépôt PVD

En savoir plus

Sablage

En savoir plus

Électroplacage

En savoir plus

Polissage

En savoir plus

Anodisation

En savoir plus

Peinture poudre

En savoir plus

Électropolissage

En savoir plus

IMD (Décoration en moule)

En savoir plus

Fini brossé

En savoir plus

Oxydation noire

En savoir plus

Traitement thermique

En savoir plus

Polissage par tumbling

En savoir plus

Revêtement Alodine

En savoir plus

Chromage

En savoir plus

Phosphatation

En savoir plus

Nitruration

En savoir plus

Galvanisation

En savoir plus

Laquage

En savoir plus

Revêtement Téflon

En savoir plus

Revêtements thermiques

En savoir plus

Revêtements barrières thermiques

En savoir plus

Passivation

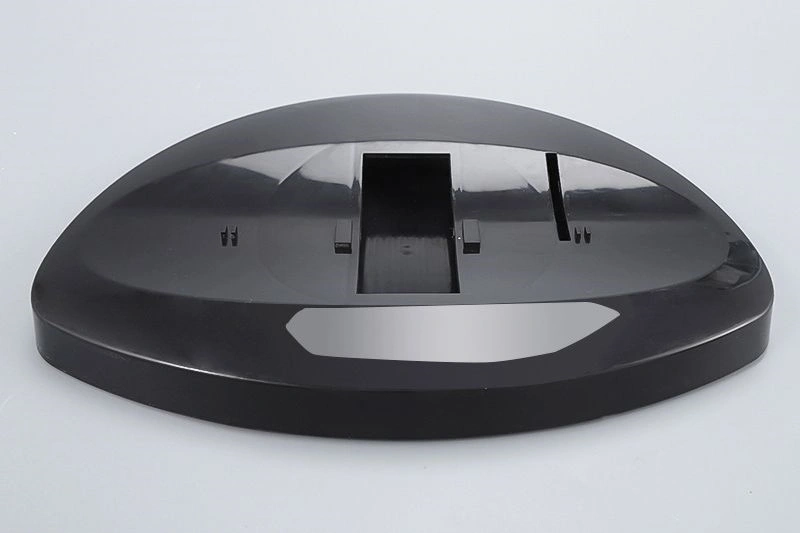

Galerie de pièces personnalisées

Dans notre galerie de pièces personnalisées, nous savons que chaque projet est unique. Nous collaborons étroitement avec nos clients

pour garantir que leurs pièces sont conçues selon leurs spécifications exactes. Grâce à notre souci du détail et à notre engagement qualité,

vos pièces dépasseront vos attentes.

Commençons un nouveau projet aujourd'hui

Guide de conception des pièces moulées rapidement personnalisées

Ces recommandations donnent des valeurs standard pour la conception de pièces de moulage rapide,

assurant un refroidissement uniforme, un remplissage optimal et des défauts minimisés.

Suivez ces conseils pour réduire le retrait, la déformation et la complexité des moules tout en obtenant une production efficace et de haute qualité.