Wie wählt man das richtige Fertigungsverfahren für maßgefertigte Metallteile?

Wichtigkeit der Auswahl der richtigen Fertigungsmethode

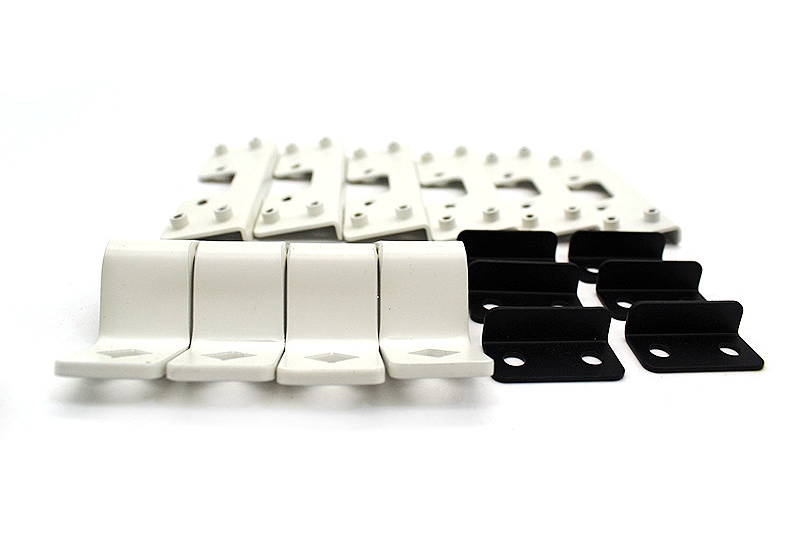

Die Auswahl der geeigneten Fertigungsmethoden für kundenspezifische Metallteile ist eine entscheidende Entscheidung in der Produktion. Die Wahl der Methode hat einen erheblichen Einfluss auf die Qualität, Kosteneffizienz und den Gesamterfolg des Projekts. Bei Neway, einem führenden Hersteller kundenspezifischer Metallteile, bieten wir verschiedene Techniken an, darunter Metal Injection Molding (MIM), Druckguss und Metallstanzung, um sicherzustellen, dass unsere Kunden Komponenten erhalten, die ihren individuellen Spezifikationen entsprechen.

Jede Methode hat ihre Stärken, sei es die Präzision, die durch MIM erreicht wird, oder die hohe Produktionsrate des Druckgusses. Wir optimieren den Prozess durch sorgfältige Bewertung der Projektanforderungen und Materialspezifikationen, um kundenspezifische Metallteile zu fertigen, die exakt auf die Bedürfnisse und Kosteneffizienz zugeschnitten sind. In der heutigen wettbewerbsintensiven Fertigungslandschaft ist die richtige Wahl entscheidend, um hochwertige kundenspezifische Metallteile zu liefern, die in Bezug auf Haltbarkeit, Funktionalität und Gesamtleistung hervorstechen. Dabei geht es darum, die Anforderungen des Projekts mit den Fähigkeiten der Fertigungsmethode in Einklang zu bringen, um die besten Ergebnisse bei der Produktion kundenspezifischer Metallkomponenten zu erzielen.

Neways Expertise in der Herstellung kundenspezifischer Metallteile

Neway, ein Vorreiter in der Herstellung kundenspezifischer Metallteile, steht für Präzision, Innovation und Exzellenz. Mit einem umfassenden Spektrum an Fertigungsmethoden, darunter Metal Injection Molding (MIM), Druckguss, Laserschneiden und Metallstanzen, beherrschen wir die Kunst, kundenspezifische Metallkomponenten herzustellen, die die hohen Anforderungen unserer vielfältigen Kunden erfüllen.

Unsere Expertise erstreckt sich über ein breites Materialspektrum, von Stahl über Titan bis Messing, was uns erlaubt, Kunden aus den Branchen Luft- und Raumfahrt, Automobilbau, Medizin und weiteren Bereichen zu bedienen. Neways Engagement für Exzellenz zeigt sich in unseren hochmodernen Anlagen und einem Team aus erfahrenen Ingenieuren und Technikern, die modernste Technologien nutzen, um die Produktion erstklassiger kundenspezifischer Metallteile sicherzustellen. Wir sind stolz auf unsere Fähigkeit, maßgeschneiderte Lösungen zu liefern und jedem Projekt die gebührende Aufmerksamkeit zukommen zu lassen. In Bezug auf kundenspezifische Metallteile ist Neway ein Synonym für Präzision, Qualität und unübertroffene Fachkompetenz in der Branche.

Überlegungen zur Vorauswahl der Fertigungsmethoden

Die Auswahl der idealen Fertigungsmethode für kundenspezifische Metallteile ist eine entscheidende Entscheidung, bei der mehrere kritische Faktoren berücksichtigt werden müssen, um den Erfolg des Projekts sicherzustellen. Neway, ein angesehener Hersteller kundenspezifischer Metallteile, hat diesen Prozess perfektioniert. An erster Stelle steht die Materialwahl; je nach Anwendung bieten Materialien wie Stahl, Titan und Messing einzigartige Eigenschaften, die mit den Projektanforderungen übereinstimmen müssen. Neways Expertise im Umgang mit einer Vielzahl von Materialien stellt sicher, dass Kunden genau die Eigenschaften erhalten, die sie benötigen.

Ein weiterer entscheidender Faktor ist das Produktionsvolumen. Methoden wie Metal Injection Molding (MIM) sind ideal für komplexe, kleine Losgrößen, während Druckguss bei Großserienproduktion glänzt. Bei Neway analysieren wir sorgfältig den Umfang, das Budget und die Spezifikationen des Projekts, um die kosteneffizienteste und effizienteste Fertigungsmethode zu empfehlen. Unsere umfassende Erfahrung und unser Engagement für den Erfolg der Kunden machen uns zu einem vertrauenswürdigen Partner bei der komplexen Entscheidungsfindung zur Wahl der passenden Fertigungsmethode für kundenspezifische Metallteile.

Wissenswertes über kundenspezifische Metallteile

Kundenspezifische Metallteile sind spezialisierte Komponenten, die nach genauen Spezifikationen gefertigt werden und die einzigartigen Anforderungen verschiedener Branchen erfüllen. Ihre Bedeutung liegt in der Fähigkeit, die Leistung und Effizienz vielfältiger Anwendungen zu verbessern. In der Luft- und Raumfahrt spielen kundenspezifische Metallteile eine entscheidende Rolle bei der Gewährleistung der strukturellen Integrität und Sicherheit von Flugzeugen, von leichten Aluminiumkomponenten bis hin zu hochfesten Stahlbaugruppen, die zur Zuverlässigkeit und Sicherheit des Luftverkehrs beitragen. Ebenso sind diese Teile für den Bau von Motoren, Getrieben und Fahrzeugchassis im Automobilsektor unerlässlich und optimieren Kraftstoffeffizienz sowie Gesamtfahrzeugleistung.

Medizinische Geräte nutzen kundenspezifische Metallteile für Präzisionsinstrumente und -geräte, die Genauigkeit und Haltbarkeit in medizinischen Verfahren fördern. Kundenspezifische Metallteile dienen auch dem Energiesektor zur Unterstützung von Energieerzeugungs- und Übertragungssystemen sowie der Fertigungsindustrie durch Ermöglichung effizienter Produktionsprozesse. Die Anpassungsfähigkeit und Präzision kundenspezifischer Metallteile sind in diesen Branchen von entscheidender Bedeutung, um sicherzustellen, dass jede Komponente die spezifischen Anforderungen und Standards ihrer Anwendung erfüllt und letztlich Innovation und Erfolg in verschiedenen Sektoren vorantreibt.

Verfügbare kundenspezifische Fertigungsmethoden

Die Fertigung kundenspezifischer Metallteile bietet verschiedene Methoden, um unterschiedlichen Anforderungen gerecht zu werden. CNC-Bearbeitung, eine präzise Technik, formt Teile aus Vollmaterial mittels computergesteuerter Steuerung. Rapid Molding ist eine kostengünstige Option, die Formen verwendet, um kundenspezifische Metallkomponenten schnell herzustellen. 3D-Druck baut Teile schichtweise auf und bietet Designflexibilität.

Metal Injection Molding (MIM) eignet sich ideal für komplexe Formen, während das Feingießen für komplizierte, hochwertige Teile perfekt ist. Druckguss ermöglicht effiziente Massenproduktion, Schwerkraftgießen wird für einfache Geometrien verwendet, und Sandguss ist bei größeren Teilen und Prototypen führend. Laserschneiden bietet präzises Schneiden und Formen von Metallen, Metallbiegen ermöglicht individuelle Metallformen, und Metallstanzen wird verwendet, um konsistente, hochvolumige Teile effizient herzustellen. Neway spezialisiert sich auf diese Methoden als erstklassiger Hersteller, der verschiedene Bedürfnisse kundenspezifischer Metallteile abdeckt.

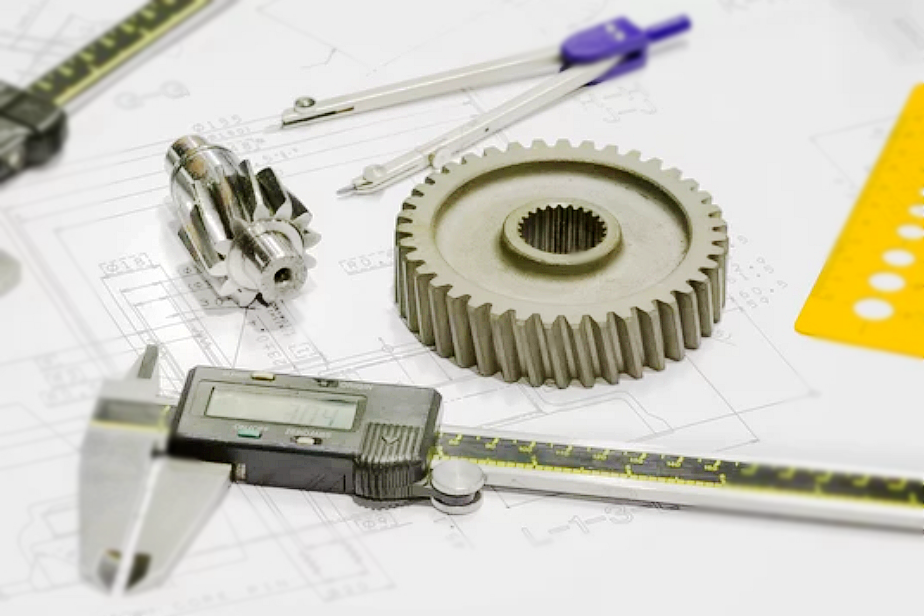

CNC-Bearbeitung

CNC-Bearbeitung, oder Computer Numerical Control Bearbeitung, ist Neways präzise und vielseitige Fertigungsmethode zur Herstellung kundenspezifischer Metallteile. Dabei werden Materialien wie Metall, Kunststoff oder Keramik automatisiert geschnitten und geformt, basierend auf CAD-Modellen. Die Stärken der CNC-Bearbeitung liegen in ihrer bemerkenswerten Präzision, die komplexe Designs und enge Toleranzen ermöglicht. Ihre Wiederholgenauigkeit sichert gleichbleibende Qualität bei Großserienproduktion. Diese Methode eignet sich für viele Materialien, darunter Stahl, Titan und Messing, und ist somit sehr flexibel.

Allerdings hat die CNC-Bearbeitung auch Einschränkungen, wie längere Produktionszeiten im Vergleich zu schnellen Methoden wie Druckguss. Zudem kann sie für große Serien weniger kosteneffizient sein, da Programmierung und Einrichtung zeitintensiv sind. Dennoch garantiert Neways Expertise in CNC-Bearbeitungsfertigung den Kunden maßgeschneiderte Metallteile von höchster Qualität und Präzision.

Rapid Molding

Rapid Molding ist eine vielseitige Fertigungsmethode für die Produktion kundenspezifischer Metallteile. Diese Technik nutzt Formen, um Metallkomponenten schnell und kosteneffizient herzustellen. Ihre Stärken liegen in der effizienten Herstellung großer Stückzahlen mit konstanter Qualität, was sie für die Massenproduktion geeignet macht. Rapid Molding ermöglicht auch die Fertigung komplexer Geometrien und stellt sicher, dass kundenspezifische Metallkomponenten spezifische Designanforderungen erfüllen.

Allerdings hat Rapid Molding im Vergleich zu anderen Methoden Einschränkungen. Es ist möglicherweise nicht so geeignet für sehr filigrane oder hochdetaillierte Teile, die extreme Präzision erfordern, wo Methoden wie CNC-Bearbeitung oder Druckguss vorzuziehen sind. Werkzeug- und Einrichtungskosten können ebenfalls hoch sein, weshalb es sich eher für größere Produktionsläufe eignet. Für Neway ist es wichtig, die Stärken und Grenzen von Rapid Molding auszubalancieren, um den Kunden eine effiziente und wirtschaftliche Lösung für die Herstellung kundenspezifischer Metallteile zu bieten.

3D-Druck

3D-Druck ist eine innovative Fertigungsmethode, die zunehmend für die Herstellung kundenspezifischer Metallteile eingesetzt wird. Diese Technik, auch als additive Fertigung bekannt, baut Komponenten schichtweise aus Metallpulvern auf und bietet deutliche Vorteile. Ihre größte Stärke liegt in der Designflexibilität, die die Herstellung komplexer, filigraner Formen ermöglicht, die mit traditionellen Methoden schwer zu realisieren sind. Außerdem eignet sie sich hervorragend für Prototyping, erlaubt schnelle Iterationen und minimiert Materialverschwendung. Zudem ist 3D-Druck vorteilhaft für kleine Serien und stark individualisierte Metallteile.

Allerdings hat der 3D-Druck von Metallteilen auch Einschränkungen. Es ist schwierig, dieselbe Festigkeit und Haltbarkeit wie bei herkömmlichen Fertigungsverfahren zu erreichen. Der Prozess ist für die Großserienfertigung vergleichsweise langsam, und Nachbearbeitungsschritte sind oft notwendig, um das Endprodukt zu verfeinern. Die Kosten für Metallpulver und 3D-Druckausrüstung können ebenfalls einschränkend sein. Neway berücksichtigt diese Stärken und Grenzen sorgfältig, um sicherzustellen, dass Kunden kundenspezifische Metallteile erhalten, die ihren Projektanforderungen entsprechen.

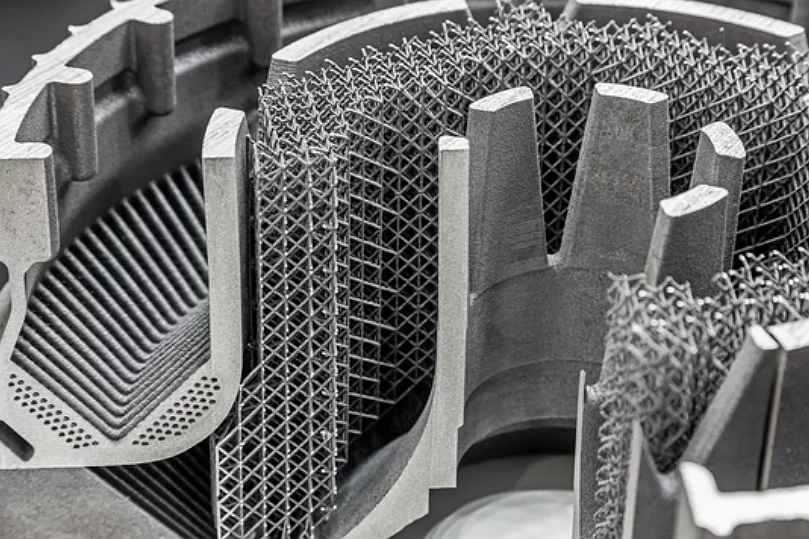

Metal Injection Molding (MIM)

Metal Injection Molding (MIM) ist eine vielseitige Fertigungsmethode von Neway, die außergewöhnliche Präzision bei der Herstellung kundenspezifischer Metallteile bietet. MIM ist besonders wertvoll in Branchen wie der Unterhaltungselektronik und Telekommunikation. Bei diesem Verfahren werden feine Metallpulver mit einem Polymerbinder gemischt, zu einem Rohstoff verarbeitet, in Formen eingespritzt und gesintert, was zu vollständig dichten Metallkomponenten führt.

Kundenspezifische MIM-Teile bieten bemerkenswerte Vorteile, darunter außergewöhnliche Designflexibilität, Erreichen komplexer Geometrien und das Einhalten enger Toleranzen mit Präzisionswerten bis zu 0,02 mm. Es ist eine kosteneffiziente Lösung für die Großserienproduktion bei minimalem Materialverlust. Dennoch hat MIM Einschränkungen, wie längere Durchlaufzeiten aufgrund von Werkzeugbau und Chargenproduktion. Trotz dieser ist die Präzision und Vielseitigkeit von MIM eine überzeugende Wahl zur Herstellung kundenspezifischer Metallkomponenten in verschiedenen Branchen und gewährleistet höchste Qualität und Leistung.

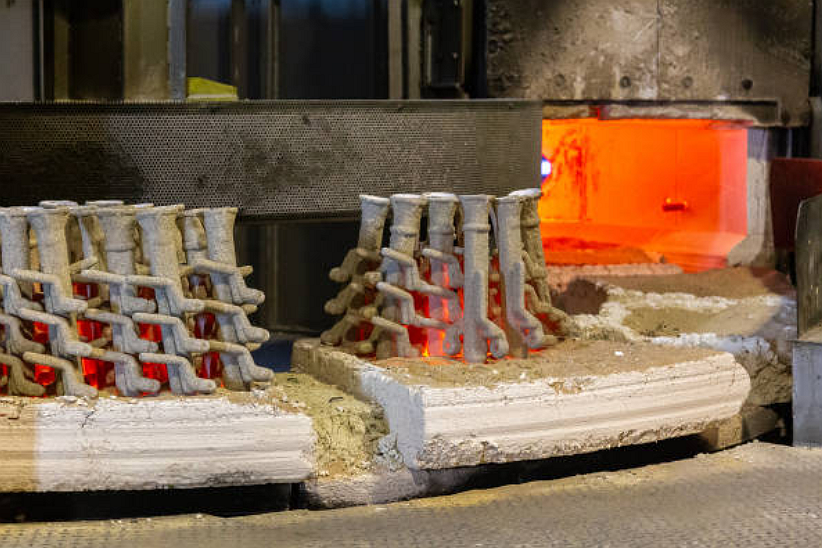

Feingießen

Feingießen, auch als Wachsausschmelzverfahren bekannt, wird von Neway zur Herstellung kundenspezifischer Metallteile für verschiedene Branchen, einschließlich Unterhaltungselektronik und Telekommunikation, eingesetzt. Dabei werden komplexe Teile durch das Erstellen eines mit Keramik beschichteten Wachsmusters hergestellt, das nach dem Erhitzen schmilzt und eine Form hinterlässt, die mit geschmolzenem Metall, meist Aluminium oder Edelstahl, gefüllt wird, um die gewünschte Form zu erhalten.

Kundenspezifische Feingussteile zeichnen sich durch bemerkenswerte Präzision mit Toleranzen von bis zu ±0,005 Zoll aus, was sie ideal für komplexe Komponenten macht. Die Stärken dieses Verfahrens liegen in der Fähigkeit, feine Details zu reproduzieren und nahezu netzförmige Teile zu liefern, wodurch der Nachbearbeitungsbedarf reduziert wird. Die Einschränkungen umfassen jedoch längere Produktionszyklen aufgrund der Komplexität des Prozesses, was es weniger geeignet für die Massenproduktion macht. Neways Kompetenz im Feingießen gewährleistet außergewöhnliche Qualität und Präzision bei kundenspezifischen Metallteilen in kritischen Branchen.

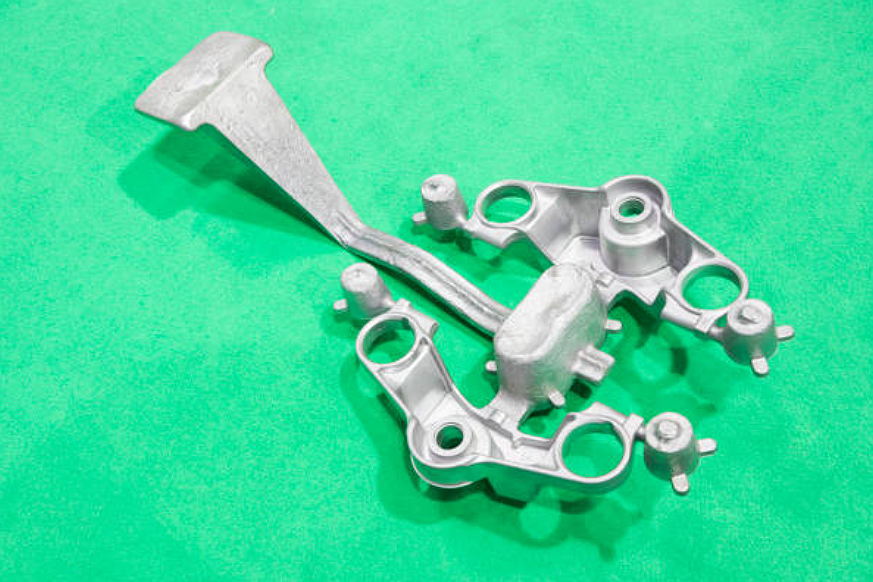

Druckguss

Druckguss ist ein präzises Fertigungsverfahren, das außergewöhnliche Vielseitigkeit und Effizienz bei der Herstellung kundenspezifischer Metallteile bietet. Dabei wird geschmolzenes Metall in eine vorgefertigte Form eingespritzt und erstarrt zu komplex detaillierten Komponenten. Neway, ein führendes Unternehmen im Bereich Produktionstechnik, ist spezialisiert auf Druckguss für Branchen wie Unterhaltungselektronik und Telekommunikation.

Die Stärken des Druckgusses liegen in seiner hohen Präzision mit Toleranzen von bis zu ±0,002 Zoll, was ihn ideal für die Herstellung komplexer Komponenten in Elektrowerkzeugen oder Schließsystemen macht. Zudem sorgt er für eine hervorragende Oberflächenbeschaffenheit, wodurch der Bedarf an Nachbearbeitung reduziert wird. Allerdings hat der Druckguss Einschränkungen bei der Größe und dem Gewicht der hergestellten Teile; größere Komponenten erfordern alternative Methoden wie Sandguss. Neways Engagement für Qualität und modernste Technologie ermöglicht es, das volle Potenzial des Druckgusses auszuschöpfen und innovative Lösungen im Bereich kundenspezifischer Druckgussteile zu bieten.

Schwerkraftgießen

Schwerkraftgießen ist ein vielseitiges Fertigungsverfahren von Neway, ideal zur Herstellung kundenspezifischer Metallteile für verschiedene Branchen, darunter Unterhaltungselektronik, Telekommunikation, Beleuchtung, Elektrowerkzeuge und Schließsysteme. Dabei wird geschmolzenes Metall in eine vorgefertigte Form gegossen, wobei ausschließlich die Schwerkraft zur Füllung der Formkammer genutzt wird. Es überzeugt durch Präzision mit Toleranzen von bis zu ±0,1 mm und gewährleistet hochwertige Komponenten für anspruchsvolle Anwendungen.

Die Stärken des Schwerkraftgießens liegen in der Fähigkeit, fein detaillierte Teile mit exzellenten Oberflächen zu produzieren. Diese Technik eignet sich besonders zur Herstellung leichter und komplexer Formen und ist daher eine bevorzugte Wahl für Anwendungen wie leichte Gehäuse für Unterhaltungselektronik, Telekommunikationsinfrastrukturkomponenten und kunstvoll gestaltete Teile für Beleuchtungskörper. Obwohl das Schwerkraftgießen für viele Projekte eine kosteneffiziente Lösung darstellt, beschränken sich seine Materialauswahlmöglichkeiten hauptsächlich auf Nichteisenmetalle. Dennoch bleibt es eine wertvolle Methode zur Herstellung von kundenspezifischen Schwerkraftguss-Komponenten mit bemerkenswerter Präzision und Detailtreue.

Sandguss

Kundenspezifischer Sandguss ist eine vielseitige Fertigungsmethode von Neway, die für die Herstellung kundenspezifischer Metallteile in verschiedenen Branchen unerlässlich ist. Dieser Prozess verwendet Sand als Hauptmaterial zur Herstellung von Formen und bietet mehrere wichtige Vorteile, hat jedoch auch einige Einschränkungen.

Sandguss ist bekannt für seine Kosteneffizienz und Anpassungsfähigkeit und eignet sich ideal für Prototypen und kleine bis mittlere Produktionsserien. Er bietet bemerkenswerte Präzision und erreicht oft Toleranzen im Bereich von ±0,125 mm. Darüber hinaus unterstützt er eine Vielzahl von Materialien, darunter Aluminium, Eisen und Stahl, was Vielseitigkeit in der Fertigung ermöglicht.

Sandguss eignet sich jedoch möglicherweise nicht für Projekte mit extrem hohen Präzisionsanforderungen oder schnellen Produktionszeiten, da die Maßhaltigkeit nicht mit fortschrittlichen Methoden wie CNC-Bearbeitung mithalten kann. Außerdem führt der Prozess oft zu einer raueren Oberflächenbeschaffenheit, was zusätzliche Nachbearbeitung erfordert. Trotz seiner Vorteile ist es wichtig, diese Einschränkungen abzuwägen, wenn man Sandguss für kundenspezifische Metallteile in Betracht zieht.

Laserschneiden

Laserschneiden ist eine hochmoderne Technik im Bereich der Blechbearbeitung bei Neway, die außergewöhnliche Präzision und Vielseitigkeit bei der Herstellung kundenspezifischer Metallteile für verschiedene Branchen bietet. Dabei wird ein Hochleistungslaser verwendet, um Metallbleche präzise zu schneiden.

Laserschneiddienstleistungen zeichnen sich durch unvergleichliche Präzision mit Toleranzen von bis zu ±0,025 mm aus, was sie ideal für filigrane und hochgradig kundenspezifische Metallteile macht. Diese Methode ist äußerst effizient, reduziert Materialabfall und minimiert den Bedarf an aufwändiger Nachbearbeitung. Sie eignet sich sowohl für dünne als auch dicke Metallbleche aus Materialien wie Stahl, Aluminium und Titan und liefert saubere, gratfreie Schnitte.

Allerdings ist das Laserschneiden bei großen Produktionsserien aufgrund der hohen Geräte- und Energiekosten möglicherweise nicht kosteneffektiv. Außerdem kann es bei sehr dicken Materialien oder reflektierenden Oberflächen zu Qualitätsproblemen kommen.

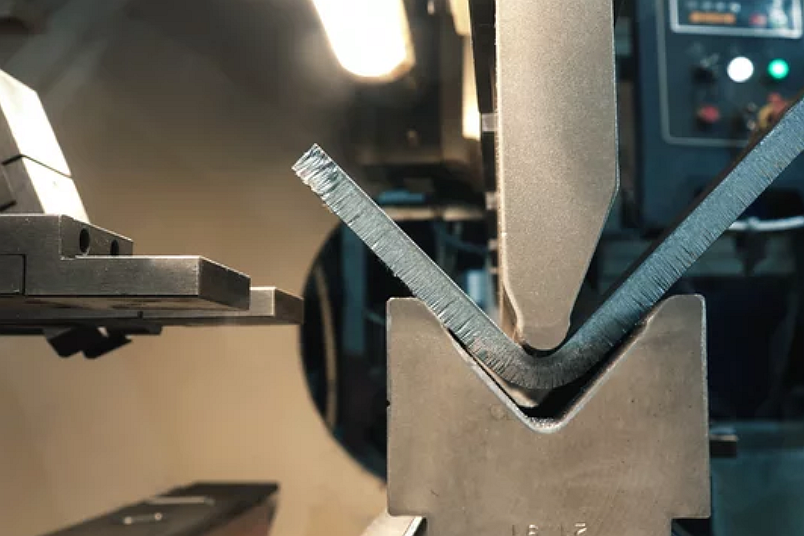

Metallbiegen

Metallbiegen ist eine grundlegende Technik im Bereich der Blechbearbeitung bei Neway, die für die Herstellung kundenspezifischer Metallteile in verschiedenen Branchen unerlässlich ist. Dabei werden Metallbleche durch das Anwenden von Kraft geformt und bietet eine Reihe von Vorteilen sowie bestimmte Einschränkungen.

Metallbiegen ist bekannt für seine Kosteneffizienz und schnelle Produktionsfähigkeit, was es zu einer ausgezeichneten Wahl für die Herstellung kundenspezifischer Teile in großen Mengen macht. Es eignet sich für viele Materialien, darunter Stahl, Aluminium und Kupfer. Der Prozess ist sehr vielseitig, ermöglicht die Herstellung komplexer Geometrien und bietet eine beeindruckende Maßhaltigkeit, typischerweise mit Toleranzen von ±0,5 mm. Außerdem eliminiert das Metallbiegen in vielen Fällen die Notwendigkeit von Verbindungen oder Schweißnähten, was zu haltbareren und ästhetisch ansprechenderen Endprodukten führt.

Allerdings ist Metallbiegen möglicherweise nicht geeignet für Anwendungen, die extrem enge Toleranzen oder hohe Präzision erfordern, da andere Techniken wie CNC-Bearbeitung eine höhere Genauigkeit bieten können. Zudem können bei der Verarbeitung von dicken oder harten Metallen Herausforderungen auftreten.

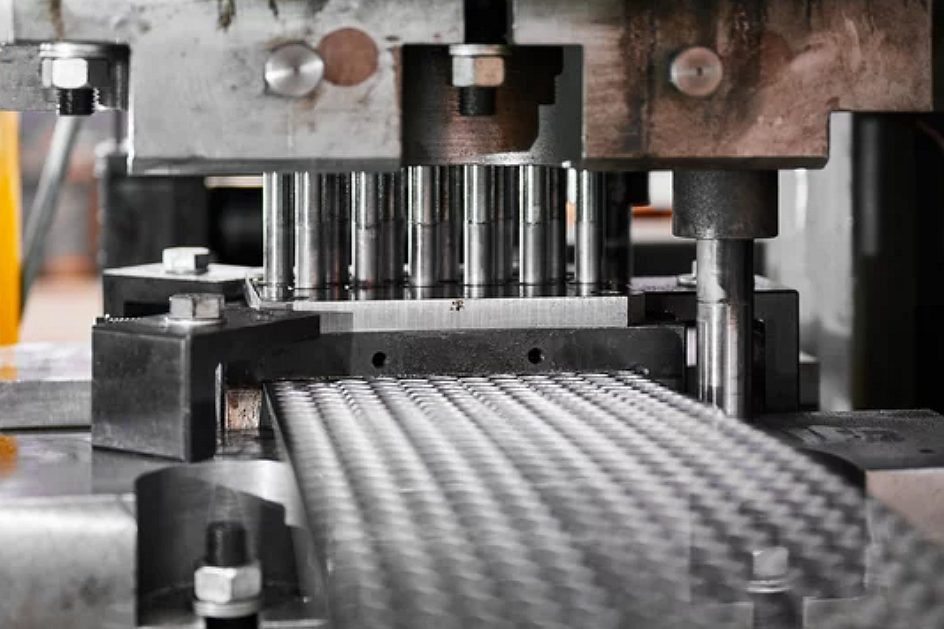

Metallstanzen

Metallstanzen ist ein Kernprozess im Bereich der Blechbearbeitung bei Neway und besonders effizient bei der Herstellung kundenspezifischer Metallteile für verschiedene Branchen. Dabei werden Metallbleche mit Präzisionswerkzeugen geschnitten, geformt und geprägt.

Metallstanzen ist bekannt für seine Schnelligkeit und Kosteneffizienz, was es ideal für die Massenproduktion kundenspezifischer Metallteile macht. Der Prozess ermöglicht konsistente und komplexe Formen mit Toleranzen von bis zu ±0,1 mm und sorgt somit für hohe Präzision. Zudem unterstützt er eine breite Palette von Materialien, darunter Edelstahl, Aluminium und Messing, was eine hohe Fertigungsflexibilität bietet. Metallgestanzte Teile zeichnen sich oft durch saubere und glatte Kanten aus, was den Bedarf an zusätzlicher Nachbearbeitung reduziert.

Obwohl Metallstanzen hervorragend für die Massenproduktion geeignet ist, kann es aufgrund der Einrichtungskosten für Präzisionswerkzeuge weniger kosteneffizient für kleine Losgrößen sein. Zudem ist es möglicherweise nicht für sehr komplexe, dreidimensionale Formen geeignet, die Tiefziehen oder strenge Oberflächenanforderungen erfordern.

Auswahlfaktoren

Materialüberlegungen

Die Materialwahl ist entscheidend für die Auswahl der geeigneten Fertigungsmethode für kundenspezifische Metallteile. Sie beeinflusst maßgeblich die Leistung, Haltbarkeit und Gesamtqualität des Teils. Die Bedeutung der Materialauswahl kann nicht hoch genug eingeschätzt werden, da sie Faktoren wie Festigkeit, Korrosionsbeständigkeit und Wärmeleitfähigkeit direkt beeinflusst. Das gewählte Material muss die spezifischen Anforderungen der vorgesehenen Anwendung erfüllen und gleichzeitig mit den Fähigkeiten der gewählten Fertigungsmethode kompatibel sein.

Für kundenspezifische Metallteile sind verschiedene Materialien in unterschiedlichen Branchen relevant. Stahl ist eine vielseitige Wahl mit ausgezeichneter Festigkeit und Haltbarkeit. Aluminium wird wegen seiner Leichtbauweise und Korrosionsbeständigkeit geschätzt und eignet sich ideal für Luft- und Raumfahrt sowie Automobilanwendungen. Edelstahl überzeugt in Umgebungen, in denen Korrosionsbeständigkeit oberste Priorität hat, wie beispielsweise in der Medizintechnik und Lebensmittelverarbeitung. Kupfer ist ein hervorragender elektrischer Leiter und daher in der Elektronik und Telekommunikation unverzichtbar. Die Materialauswahl ist ein Grundpfeiler für die erfolgreiche Herstellung kundenspezifischer Metallteile, und die Wahl des geeigneten Materials ist entscheidend, um spezifische Leistungs- und Anwendungsanforderungen zu erfüllen.

Präzisionsanforderungen

Die Präzisionsanforderungen für kundenspezifische Metallteile spielen eine entscheidende Rolle bei der Auswahl der Fertigungsmethoden, wobei ein direkter Zusammenhang zwischen der gewünschten Genauigkeit und den Fertigungskosten besteht. Höhere Präzisionsanforderungen führen in der Regel zu komplexeren und zeitaufwendigeren Prozessen, die wiederum die Produktionskosten erhöhen. Beispielsweise bieten Methoden wie CNC-Bearbeitung oder Laserschneiden hervorragende Präzision, sind jedoch aufgrund ihres detailreichen Charakters kostenintensiver. Andererseits sind Prozesse wie Metallbiegen oder Stanzen kostengünstiger, erreichen jedoch ein anderes Präzisionsniveau. Daher ist es wichtig, Präzisionsbedarf und Budgetrestriktionen auszubalancieren, um eine kosteneffiziente Wahl zu treffen.

Die Genauigkeitsanforderungen sollten auch mit der Sicherheit der Prozessauswahl übereinstimmen. Wenn ein Projekt extrem enge Toleranzen erfordert, ist die Wahl einer Methode mit nachgewiesener Fähigkeit zur Einhaltung dieser Präzision entscheidend. Spezielle Verfahren wie CNC-Bearbeitung sind für hohe Genauigkeit bekannt. Wenn die Präzisionsanforderungen großzügiger sind, können Prozesse mit gewissen Toleranzschwankungen wie Metallstanzen weiterhin geeignet sein. Bei der Auswahl der richtigen Fertigungsmethode für kundenspezifische Metallteile ist es wichtig sicherzustellen, dass die Genauigkeitsanforderungen mit den Prozessfähigkeiten übereinstimmen, um die gewünschte Qualität ohne unnötige Kostenüberschreitungen zu erreichen.

Menge und Skalierbarkeit

Das Produktionsvolumen hat einen erheblichen Einfluss auf die Wahl der Fertigungsmethoden für kundenspezifische Metallteile. Aufgrund ihrer Präzision und Flexibilität eignen sich Prozesse wie CNC-Bearbeitung oder 3D-Druck für kleine Produktionsläufe oder Prototypen. Mit steigenden Produktionsvolumina wird es kosteneffizienter, Methoden wie Metallstanzen, Metallbiegen oder sogar Druckguss zu wählen, die für die Großserienfertigung effizient sind. Bei der Herstellung großer Mengen sind diese Prozesse oft mit höheren Einrichtungskosten verbunden, aber pro Einheit wirtschaftlicher. Daher ist es wichtig, das erwartete Produktionsvolumen bei der Auswahl der Fertigungsmethode zu berücksichtigen, um sowohl Kosteneffizienz als auch Projektanforderungen zu erfüllen.

Skalierbarkeit ist ein entscheidender Aspekt bei der Auswahl von Fertigungsmethoden. Prozesse, die Skalierbarkeitsoptionen bieten, können sich an veränderte Produktionsanforderungen anpassen, ohne dass umfangreiche Umrüstungen oder Investitionen notwendig sind. So ist Metallstanzen sehr skalierbar und ermöglicht schnelle Anpassungen für größere Produktionsläufe. Ebenso bietet Druckguss in der Automobil- und Unterhaltungselektronikindustrie eine Skalierbarkeit für die Massenproduktion. Durch die Wahl von Methoden mit inhärenter Skalierbarkeit können Hersteller effizient auf schwankende Nachfrage reagieren und die Kosteneffizienz ihrer Abläufe sicherstellen.

Neway kundenspezifische Fertigungskapazitäten

Neway hat nach 30 Jahren Wachstum das grundlegende Fertigungssystem für kundenspezifische Hardware-, Kunststoff- und Keramikteile ausgehend von der ursprünglichen CNC-Werkstatt schrittweise verbessert. Ebenso bieten wir Polier-, PVD- und einfache Montagelinien an. Wir bieten unseren Kunden One-Stop-Non-Standard-Fertigungsdienstleistungen.