Feinguss | Verfahren, Materialien, Vor- und Nachteile

Überblick über das Wachsausschmelzverfahren

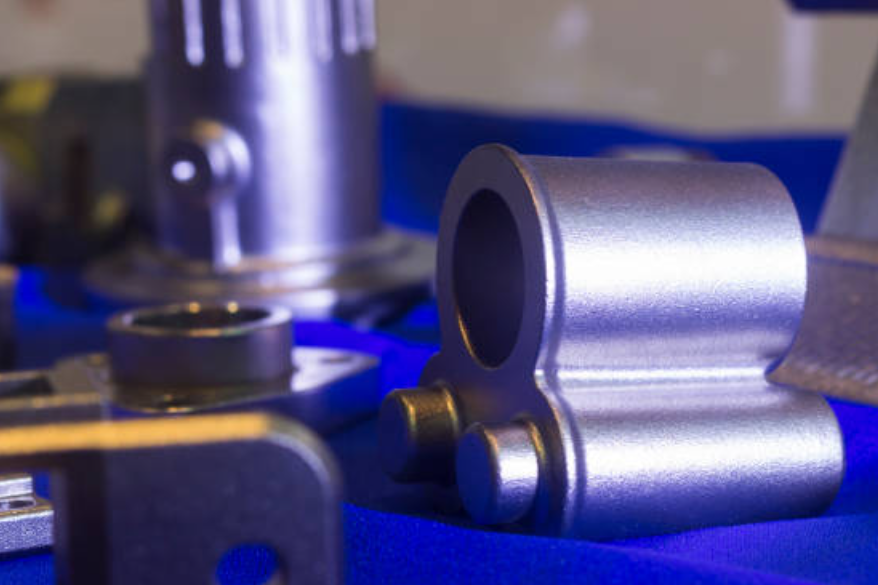

Das Wachsausschmelzverfahren, auch verlorenes Wachsverfahren genannt, ist eine Fertigungstechnik mit einer tausende Jahre zurückreichenden Historie. Es zeichnet sich durch die Herstellung von Teilen mit hervorragender Oberflächengüte, hoher Maßgenauigkeit und komplexen Details aus. Dieses Verfahren wird in vielen Branchen eingesetzt, beispielsweise in der Luft- und Raumfahrt, im Automobilbereich und im Medizintechnik, um Bauteile zu fertigen, die mit anderen Gießverfahren schwer realisierbar sind. Das Wachsausschmelzverfahren demonstriert die Vielseitigkeit und Präzision von Investment & Precision Casting Ltd.

Prozess des Wachsausschmelzverfahrens

Der Prozess des Wachsausschmelzverfahrens umfasst mehrere wesentliche Schritte. Nachfolgend der Ablauf im Detail:

Modellerstellung

Der Prozess beginnt mit der Herstellung eines Wachsmodells, das das spätere Teil exakt abbildet. Dieses Modell wird häufig durch Spritzgießen gefertigt: Geschmolzenes Wachs wird in eine Metallform injiziert und erstarren gelassen.

Zusammenbau der Wachsmodelle und Baumaufbau

Nach der Modellherstellung werden die Wachsmodelle auf einen Angussstrang montiert, um eine baumähnliche Struktur zu bilden. Dadurch können mehrere Teile gleichzeitig gegossen werden, was die Effizienz steigert.

Bildung der Keramikhülle

Der Wachsbaum wird in eine Keramikdispersion getaucht, um eine Hülle um die Modelle zu bilden. Dieser Vorgang wird mehrfach wiederholt, wobei jede Schicht zwischendurch trocknen muss.

Entfernung des Wachses

Nachdem die Keramikhülle getrocknet ist, wird das Wachs im Ofen ausgeschmolzen, wodurch eine hohle Form entsteht und dem Verfahren den Namen gibt.

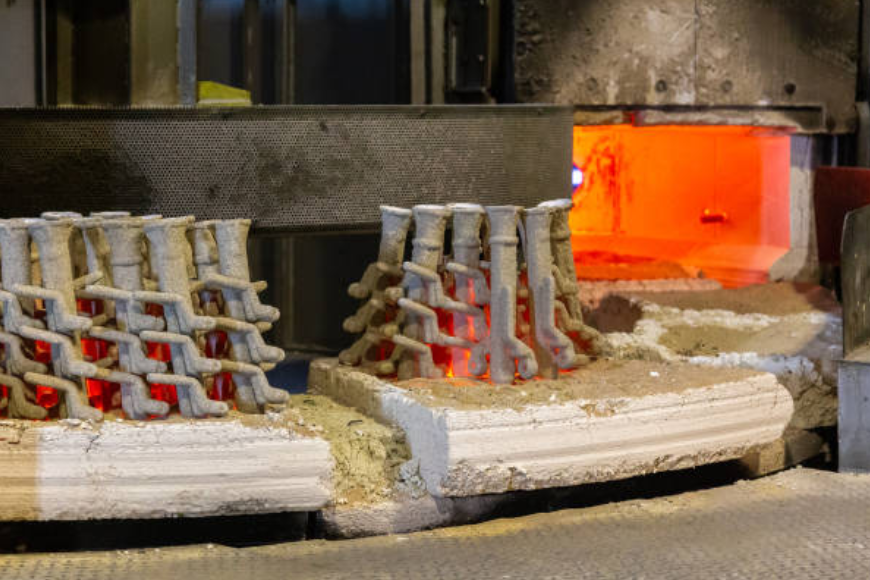

Schmelzen und Gießen

Die Form wird vorgewärmt und mit geschmolzenem Metall gefüllt. Das Metall erstarrt in der Keramikform und bildet das endgültige Bauteil.

Nachbearbeitung

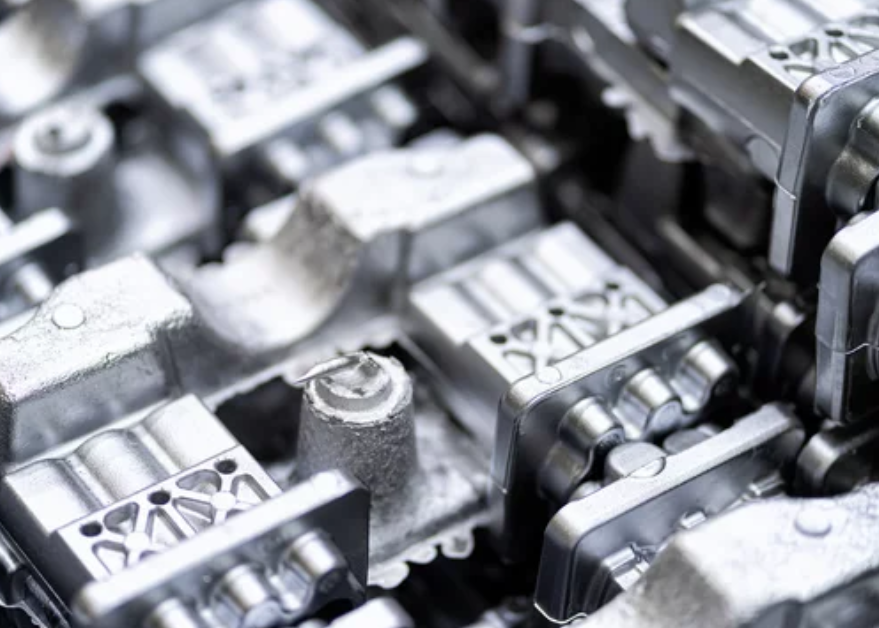

Nach dem Abkühlen und Aushärten wird die Keramikhülle entfernt und die einzelnen Teile vom Angussstrang getrennt. Anschließend erfolgen Feinbearbeitungsschritte wie Schleifen, Polieren oder spanende Bearbeitung, um die endgültigen Maße und Oberflächenqualitäten zu erzielen.

Übersicht der im Wachsausschmelzverfahren verwendeten Materialien

Die Vielseitigkeit des Verfahrens zeigt sich in der Auswahl an Verfahrensmaterialien. Die Entscheidung hängt von Anwendung, Kosten, mechanischen Eigenschaften und Gießeigenschaften ab. Häufig verwendete Materialien sind Edelstahl, Aluminium und Sonderlegierungen.

Investitionsguss erlaubt den Einsatz verschiedenster Materialien, die jeweils spezifische Eigenschaften bieten:

Edelstahl

Edelstahl ist bekannt für seine Korrosionsbeständigkeit und hervorragenden mechanischen Eigenschaften und wird häufig in der Lebensmittel-, Medizin- und Schifffahrtsindustrie eingesetzt.

Materialtyp | Legierung | Prozess | Datenblatt |

austenitischer Edelstahl | 304 (CF8) | Investitionsguss | 304 Datenblatt |

austenitischer Edelstahl | 316 (CF8M) | Investitionsguss | 316 Datenblatt |

martensitischer Edelstahl | 410 (CA15) | Investitionsguss | 410 Datenblatt |

martensitischer Edelstahl | 17-4 PH (CB7Cu-1) | Investitionsguss | 17-4 PH Datenblatt |

ferritischer Edelstahl | 430 (CF3) | Investitionsguss | 430 Datenblatt |

duplexer Edelstahl | 2205 (CD3MN) | Investitionsguss | 2205 Datenblatt |

Niedriglegierter Stahl

Dieser Stahl bietet verbesserte mechanische Eigenschaften gegenüber kohlenstoffreichem Stahl und wird dort eingesetzt, wo hohe Festigkeit und Zähigkeit gefragt sind. Niedriglegierter Stahl im Investitionsguss gewährleistet robuste Bauteile für anspruchsvolle Umgebungen.

Materialtyp | Legierung | Prozess | Datenblatt |

niedriglegierter Stahl | 4130 (L80) | Investitionsguss | 4130 Datenblatt |

niedriglegierter Stahl | 4140 (L80) | Investitionsguss | 4140 Datenblatt |

niedriglegierter Stahl | 4340 (L80) | Investitionsguss | 4340 Datenblatt |

niedriglegierter Stahl | 8620 (L80) | Investitionsguss | 8620 Datenblatt |

niedriglegierter Stahl | 8630 (L80) | Investitionsguss | 8630 Datenblatt |

niedriglegierter Stahl | 9310 (L80) | Investitionsguss | 9310 Datenblatt |

Gusslegiertes Aluminium

Gusslegiertes Aluminium ist leicht und korrosionsbeständig. Es findet breite Anwendung in der Automobil- und Luftfahrtindustrie.

Materialtyp | Legierung | Prozess | Datenblatt |

Aluminiumlegierung | A356 | Investitionsguss | A356 Datenblatt |

Aluminiumlegierung | A357 | Investitionsguss | A357 Datenblatt |

Aluminiumlegierung | 6061 | Investitionsguss | 6061 Datenblatt |

Aluminiumlegierung | 7075 | Investitionsguss | 7075 Datenblatt |

Aluminiumlegierung | 356-T6 | Investitionsguss | 356-T6 Datenblatt |

Aluminiumlegierung | 380 | Investitionsguss | 380 Datenblatt |

Kohlenstoffstahl

Kohlenstoffstahl ist eine kosteneffiziente Wahl mit guter Festigkeits- und Flexibilitätsbalance, eingesetzt im Investitionsguss.

Materialtyp | Legierung | Prozess | Datenblatt |

Kohlenstoffstahl | 1010 | Investitionsguss | 1010 Datenblatt |

Kohlenstoffstahl | 1020 | Investitionsguss | 1020 Datenblatt |

Kohlenstoffstahl | 1030 | Investitionsguss | 1030 Datenblatt |

Kohlenstoffstahl | 1045 | Investitionsguss | 1045 Datenblatt |

Kohlenstoffstahl | 1080 | Investitionsguss | 1080 Datenblatt |

Kohlenstoffstahl | 4140 | Investitionsguss | 4140 Datenblatt |

Hochtemperaturlegierungen

Hochtemperaturlegierungen widerstehen extremen Temperaturen und korrosiven Umgebungen und werden in Flugzeugtriebwerken und industriellen Gasturbinen eingesetzt.

Materialtyp | Legierung | Prozess | Datenblatt |

Nickelbasis-Legierung | IN718 | Investitionsguss | IN718 Datenblatt |

Nickelbasis-Legierung | IN625 | Investitionsguss | IN625 Datenblatt |

Nickelbasis-Legierung | IN713C | Investitionsguss | IN713C Datenblatt |

Nickelbasis-Legierung | IN738 | Investitionsguss | IN738 Datenblatt |

Kobaltbasis-Legierung | Mar-M-247 | Investitionsguss | Mar-M-247 Datenblatt |

Kobaltbasis-Legierung | Haynes 25 | Investitionsguss | Haynes 25 Datenblatt |

Gusseisen

Gusseisen ist für seine gute Gieß- und Bearbeitbarkeit bekannt und wird in Automobil- und Industrieanwendungen eingesetzt.

Materialtyp | Typ | Prozess | Datenblatt |

Grauguss | Class 20 | Investitionsguss | Class 20 Datenblatt |

Grauguss | Class 30 | Investitionsguss | Class 30 Datenblatt |

Grauguss | Class 40 | Investitionsguss | Class 40 Datenblatt |

Sphäroguss | 65-45-12 | Investitionsguss | 65-45-12 Datenblatt |

Sphäroguss | 80-55-06 | Investitionsguss | 80-55-06 Datenblatt |

Sphäroguss | 100-70-03 | Investitionsguss | 100-70-03 Datenblatt |

Kupferlegierungen

Kupferlegierungen, einschließlich Messing und Bronze, sind für ihre hervorragende Leitfähigkeit und Korrosionsbeständigkeit bekannt.

Materialtyp | Legierung | Prozess | Datenblatt |

Kupferlegierung | C83600 | Investitionsguss | C83600 Datenblatt |

Kupferlegierung | C92200 | Investitionsguss | C92200 Datenblatt |

Kupferlegierung | C95400 | Investitionsguss | C95400 Datenblatt |

Kupferlegierung | C95800 | Investitionsguss | C95800 Datenblatt |

Kupferlegierung | C17200 | Investitionsguss | C17200 Datenblatt |

Kupferlegierung | C17510 | Investitionsguss | C17510 Datenblatt |

Speziallegierungen

Speziallegierungen werden für Anwendungen mit besonderen Anforderungen eingesetzt, z. B. hohe Temperaturfestigkeit, magnetische Eigenschaften oder Verschleißfestigkeit. Dazu gehören Titanlegierungen, Kobaltlegierungen und Nickellegierungen.

Materialtyp | Legierung | Prozess | Datenblatt |

Titanlegierung | Ti-6Al-4V | Investitionsguss | Ti-6Al-4V Datenblatt |

Titanlegierung | Ti-6Al-2Sn-4Zr-2Mo | Investitionsguss | Ti-6Al-2Sn-4Zr-2Mo Datenblatt |

Kobaltbasierte Superlegierung | CoCrMo | Investitionsguss | CoCrMo Datenblatt |

Kobaltbasierte Superlegierung | MP35N | Investitionsguss | MP35N Datenblatt |

Nickelbasierte Superlegierung | Rene 41 | Investitionsguss | Rene 41 Datenblatt |

Nickelbasierte Superlegierung | Hastelloy X | Investitionsguss | Hastelloy X Datenblatt |

Oberflächenbehandlungen bei Wachsausschmelzprodukten

Oberflächenbehandlungen werden angewendet, um das Erscheinungsbild zu verbessern, die Korrosionsbeständigkeit zu erhöhen, Materialeigenschaften anzupassen und die Oberfläche vor Umwelteinflüssen zu schützen.

Übliche Oberflächenbehandlungen

Folgende Methoden kommen zum Einsatz:

Beschichtung

Elektroplattieren

Elektroplattieren nutzt elektrischen Strom, um Metallionen aus einer Lösung auf ein leitfähiges Bauteil abzuscheiden. Das Werkstück dient als Kathode, der Anode-Metall löst sich und bildet eine dünne, gleichmäßige Schicht. Vorteile sind verbesserte Korrosions- und Abriebbeständigkeit sowie ästhetische Veredelung.

PVD

PVD (Physical Vapor Deposition) ist ein vakuumgestütztes Beschichtungsverfahren, bei dem das zu beschichtende Material verdampft und als dünner Film auf das Bauteil abgeschieden wird. Es ermöglicht harte, verschleißfeste und dekorative Schichten mit exzellenter Haftung.

Polieren

Polieren glättet die Oberfläche mittels feiner Schleifmittel und kreisförmiger Bewegungen, um eine spiegelähnliche Optik zu erzielen. Es verbessert sowohl das Erscheinungsbild als auch die Reinigungsfähigkeit.

Oberflächenhärten

Oberflächenhärten selektiv härten nur die äußere Schicht, während der Kern duktil bleibt. Verfahren umfassen Einsatzhärten, Laserhärten und Abkühlung. Resultat ist eine verschleißfeste Oberfläche bei hoher Kernzähigkeit.

Pulverbeschichtung

Pulverbeschichtung appliziert elektrostatisch geladene Pulverschichten auf das Werkstück, die anschließend im Ofen schmelzen und aushärten. So entstehen dicke, gleichmäßige Schichten mit ausgezeichneter Korrosions- und Abriebfestigkeit.

Toleranzen im Wachsausschmelzverfahren

Das Verfahren ermöglicht reproduzierbare Gießtoleranzen. Typisch sind ± 0,003 bis ± 0,004 Zoll pro Zoll (± 0,076 mm bis ± 0,102 mm pro cm) bei mehrmaliger Messung desselben Punktes.

Einflussfaktoren auf die Toleranz

Teilegeometrie: Symmetrische, gleichmäßige Wandstärken reduzieren Variation.

Werkzeug- und Formtoleranzen: Etwa 10 % der Gesamtvarianz.

Prozessvariationen: Ca. 70 %, inklusive Wachsmodell, Keramikhülle und Gießprozess.

Strategien zur Verbesserung

Teileveränderung, z. B. mit Rippen oder Stegen.

Optimierung des Wachs-Spritzgießwerkzeugs nach Erstmustern.

Richten und Spannungsarmglühen.

Zusätzliche Prüfungen und Messungen.

Spanende Nachbearbeitung.

In bestimmten Merkmalen sind Toleranzen bis ± 0,002 Zoll (± 0,051 mm) erreichbar, typischerweise jedoch ± 0,004 Zoll pro Zoll.

Vorteile des Wachsausschmelzverfahrens

Investitionsguss bietet:

Herstellung nahezu beliebiger Teilegrößen.

Produktion komplexer Geometrien.

Hervorragende Oberflächengüte und Maßhaltigkeit ohne Nachbearbeitung.

Reproduzierbare Gießtoleranzen.

Ausgezeichnete mechanische Eigenschaften und Integrität.

Hinweise zur Anwendung des Wachsausschmelzverfahrens

Trotz der Vorteile sollten folgende Punkte beachtet werden:

Hohe Werkzeugkosten bei komplexen Formen.

Größenbegrenzungen durch Fertigungskapazitäten.

Schwierigkeiten bei sehr kleinen oder filigranen Strukturen.

Längere Durchlaufzeiten bei komplexen oder Großserienaufträgen.

Fazit

Das Wachsausschmelzverfahren ist eine vielseitige Fertigungsmethode zur Herstellung komplexer, maßhaltiger Bauteile mit exzellenter Oberflächengüte. Bei der Wahl sollten Projekterfordernisse wie Material, Oberflächenbehandlung und Toleranzen berücksichtigt werden.