Aluminiumdruckguss: Experten-Tipps für besseres Design und Fertigung

Bedeutung des Designs im Aluminiumdruckguss

In der Fertigung ist der Aluminiumdruckguss ein äußerst effizientes und vielseitiges Verfahren zur Herstellung hochwertiger Bauteile. Dabei werden komplexe Geometrien mit hoher Genauigkeit und Wiederholbarkeit erzeugt, indem geschmolzenes Aluminium unter hohem Druck in eine Stahlform (Matrize) eingespritzt wird. Die inhärenten Eigenschaften von Aluminium – geringes Gewicht, hohe Festigkeit und Korrosionsbeständigkeit – machen es zur idealen Wahl für zahlreiche Anwendungen, von Automobilkomponenten bis hin zu Consumer-Elektronik.

Der Erfolg des Druckgussprozesses hängt jedoch maßgeblich vom Teiledesign ab. Ein durchdachtes Design stellt nicht nur die Integrität und Funktionalität des Endprodukts sicher, sondern spielt auch eine zentrale Rolle bei der Minimierung von Fertigungsherausforderungen, der Senkung von Kosten und der Straffung von Produktionsabläufen. In Anerkennung der kritischen Schnittstelle zwischen Design und Druckgusseffizienz vermittelt dieser Leitfaden Konstrukteurinnen, Ingenieuren und Herstellerinnen wertvolle Einblicke und praxisnahe Tipps für bessere Aluminiumteile.

Mit diesem Designleitfaden für Aluminiumdruckguss tauchen wir in die Feinheiten des Prozesses ein und heben zentrale Designaspekte hervor, die über Erfolg oder Misserfolg eines Bauteils entscheiden können. Von der Auswahl der geeigneten Aluminiumlegierung bis zum Verständnis der Details von Teiledesign und Toleranzen bietet dieser Leitfaden einen umfassenden Überblick, der Leserinnen und Lesern hilft, die Komplexität des Aluminiumdruckgusses zu meistern. Ob neu in der Materie oder auf der Suche nach Vertiefung – unser Ziel ist es, Sie zu befähigen, Ihre Designs in Bezug auf Qualität, Effizienz und Kosteneffektivität zu optimieren.

Aluminiumdruckguss verstehen

Aluminiumdruckguss ist ein präzises Fertigungsverfahren, bei dem geschmolzenes Aluminium unter hohem Druck in eine Stahlform (Matrize) gepresst wird. Diese Methode wird bevorzugt, um komplexe Formen mit hoher Maßgenauigkeit und sehr guter Oberflächengüte herzustellen. Die Vorteile gehen jedoch über die Präzision hinaus und umfassen die einzigartigen Vorzüge des Werkstoffs Aluminium.

Der Druckgussprozess

Der Prozess beginnt mit dem Schmelzen der Aluminiumlegierung, die anschließend mit Drücken von etwa 1.500 bis 25.000 psi in den Formhohlraum eingespritzt wird. Diese Hochdruck-Einspritzung stellt sicher, dass das Schmelzmetall den Hohlraum vollständig füllt und feinste Details der Geometrie abbildet. Nach dem Erstarren wird die Form geöffnet und das Gussteil ausgeworfen. Geschwindigkeit und Effizienz machen das Verfahren ideal für Großserien.

Vorteile von Aluminium

Aluminium ist leicht und zugleich fest – ideal, wenn Gewichtsreduktion ohne Festigkeitsverlust gefordert ist. Außerdem bietet es hervorragende Wärmeleitfähigkeit, Korrosionsbeständigkeit und elektrische Leitfähigkeit und ist damit in Branchen wie Automotive, Luft- und Raumfahrt, Elektronik und Konsumgüter vielseitig einsetzbar. Die hohe Temperaturbeständigkeit und die gute Recyclingfähigkeit erhöhen zusätzlich die Attraktivität im Druckguss.

Typische Anwendungen von Aluminium-Druckgussteilen

Die Kombination aus Materialeigenschaften und Prozessvorteilen prädestiniert Aluminiumdruckguss für viele Anwendungen. In der Automobilindustrie werden u. a. Motorgehäuse, Getriebekästen und Strukturteile gefertigt. In der Unterhaltungselektronik entstehen Gehäuse, Kühlkörper und Rahmen. Weitere Einsatzfelder sind Sportgeräte, Medizintechnik und Möbelkomponenten – ein Beleg für die Vielseitigkeit des Verfahrens.

Designüberlegungen für den Aluminiumdruckguss

Hochwertige Aluminium-Druckgussteile erfordern eine sorgfältige Berücksichtigung zahlreicher Designfaktoren. Von der Materialwahl bis zu den Feinheiten der Teilegeometrie beeinflussen diese Aspekte Leistung, Optik und Herstellbarkeit. Dieser Abschnitt beleuchtet die wichtigsten Überlegungen, die den Erfolg von Druckgussprojekten maßgeblich bestimmen.

Materialauswahl

Arten von Aluminiumlegierungen und ihre Eigenschaften

Aluminiumlegierungen für den Druckguss werden nach ihrer Zusammensetzung klassifiziert und bieten jeweils spezifische Eigenschaften für unterschiedliche Anwendungen. So ist A380 aufgrund hervorragender Fließfähigkeit, Druckdichtigkeit und Warmrissbeständigkeit eine weit verbreitete Legierung. Andere Legierungen wie A360 bieten höhere Festigkeit und Korrosionsbeständigkeit bei etwas geringerer Gießfließfähigkeit. Die Wahl der passenden Legierung erfordert das Ausbalancieren mechanischer Eigenschaften, Gießeigenschaften und Kosten.

So wählen Sie die passende Aluminiumlegierung für Ihr Bauteil

Die geeignete Legierung hängt von Einsatzgebiet, geforderten mechanischen Kennwerten sowie speziellen Fertigungs- und Umgebungsbedingungen ab. Ist z. B. hohe Wärmeleitfähigkeit entscheidend, kann A383 mit hervorragenden thermischen Eigenschaften bevorzugt werden. Hersteller sollten zudem Verfügbarkeit, Kosten und Recyclinganforderungen berücksichtigen.

Zentrale Designelemente im Aluminiumdruckguss

Design für den Aluminiumdruckguss verlangt ein tiefes Verständnis dafür, wie jedes Element die Herstellbarkeit, Festigkeit und Ästhetik beeinflusst. Im Folgenden betrachten wir Wandstärken, Entformschrägen, Radien/Kehlungen und Trennfugen – und geben Hinweise zur optimalen Auslegung.

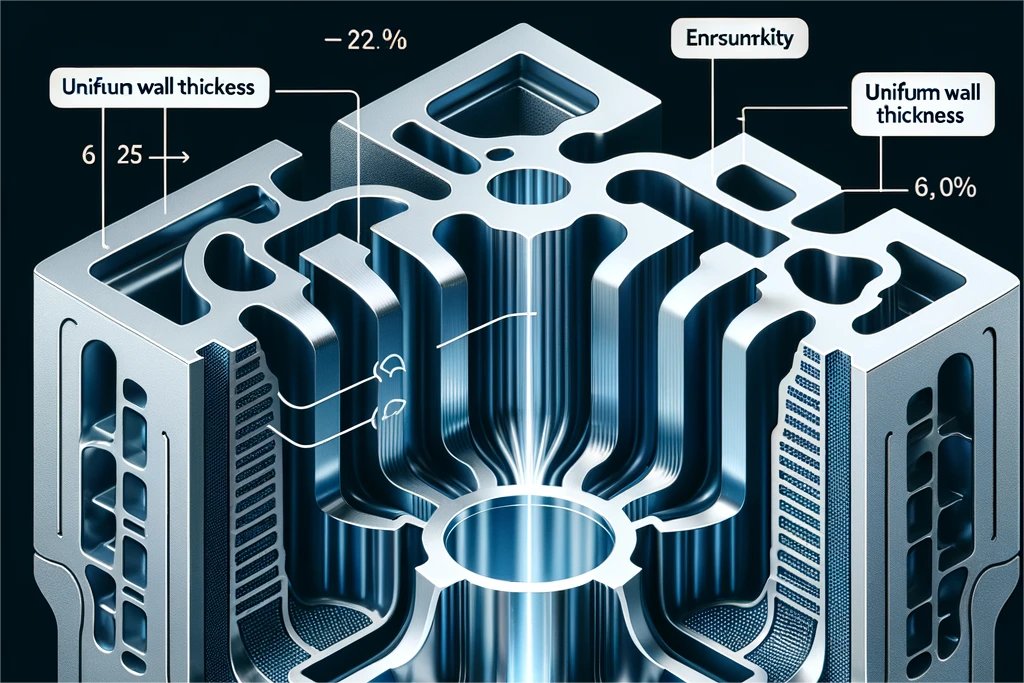

Wandstärke

Homogenität: Gleichmäßige Wandstärken sind entscheidend, um Schrumpfungslunker zu vermeiden und gleichmäßiges Abkühlen/Erstarren zu fördern. Einheitliche Dicken unterstützen den gleichmäßigen Fluss des Schmelzmetalls und erhöhen die strukturelle Integrität.

Minimale und maximale Dicken: Dünne Wände sparen Material und Gewicht, haben jedoch Grenzen; typisch etwa ab 0,8 mm (legierungs- und geometrieabhängig). Maximale Wandstärken sollten begrenzt werden, um lange Kühlzeiten und erhöhte Porosität zu vermeiden.

Konstruktionsstrategien: Sanfte Übergänge zwischen dicken und dünnen Bereichen verbessern Fluss und Kühlung. Aushöhlungen (Core-outs) in dicken Zonen reduzieren Gewicht und Kosten bei gleicher Festigkeit.

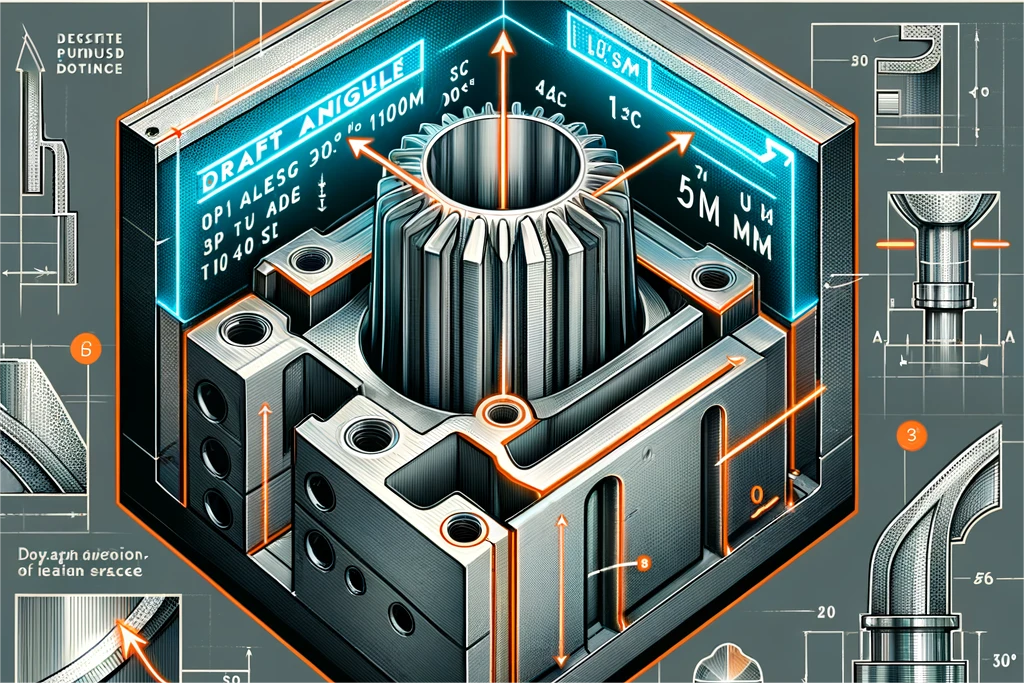

Entformschrägen

Bedeutung: Entformschrägen erleichtern die Entnahme aus der Form und verhindern Beschädigungen an Teil oder Werkzeug. Sie tragen zudem zu hochwertigen Oberflächen bei.

Empfohlene Winkel: Die erforderliche Schräge hängt von Tiefe und gewünschter Oberfläche ab; als Faustregel gilt mind. 1° für Oberflächen bis 50 mm Länge – bei größeren Längen sind größere Winkel sinnvoll.

Anwendung: Entformschrägen sollten von Beginn an eingeplant werden, um teure Werkzeug- oder Designänderungen zu vermeiden. Einheitliche Schrägen an allen zum Entformweg parallelen Flächen sichern die Herstellbarkeit.

Kehlungen und Radien

Funktion: Radien/Kehlungen vermeiden scharfe Kanten, reduzieren Spannungsspitzen und beugen Rissen vor. Gleichzeitig verbessern sie den Metallfluss und damit Qualität und Festigkeit.

Tipps: Der Innenradius sollte mindestens ein Drittel der Wandstärke betragen; Außenradien können kleiner sein. Gezielt platzierte Kehlungen erhöhen die Dauerfestigkeit deutlich.

Trennfugen

Definition: Die Trennfuge ist die Verbindungslinie der beiden Formhälften. Ihre Position beeinflusst Optik und Funktion.

Strategische Platzierung: Trennfugen sollten so liegen, dass sie das Erscheinungsbild wenig beeinträchtigen und keine eng tolerierten Bereiche schneiden. Ideal sind natürliche Kanten/Verläufe, die die Fuge kaschieren.

Funktionale Aspekte: Eine clevere Platzierung erleichtert den Guss und die Entformung und reduziert Nacharbeit (Entgraten, Zerspanen) – mit positiven Effekten auf die Kosten.

Tipps zur Fehlervermeidung und Festigkeitssteigerung

Teile als selbsttragende Strukturen auslegen, um zusätzliche Stützen/Kerne zu vermeiden.

Rippen und Stege einsetzen, um Festigkeit zu erhöhen, ohne Gewicht/Wanddicke wesentlich zu steigern.

Metallfluss und Anschnittlage berücksichtigen, um vollständige Formfüllung zu sichern und Lufteinschlüsse zu minimieren.

Toleranzen und Präzision

Standardtoleranzen im Aluminiumdruckguss

Der Druckguss kann engere Toleranzen als viele andere Verfahren erreichen. Welche Toleranzen realistisch sind, hängt jedoch von Abmessungen, Legierung und Komplexität ab. Toleranzen sollten so eng wie nötig – aber nicht enger – spezifiziert werden, um Funktion sicherzustellen und unnötige Kosten zu vermeiden.

Grundmaßbereich (mm) | Standardtoleranz (± mm) |

|---|---|

0 bis 10 | 0,02 |

10 bis 18 | 0,03 |

18 bis 30 | 0,04 |

30 bis 50 | 0,05 |

50 bis 80 | 0,07 |

80 bis 120 | 0,08 |

120 bis 180 | 0,12 |

180 bis 250 | 0,2 |

Konstruktiv zur Präzision: Strategien für enge Toleranzen

Frühzeitig mit dem Druckgusslieferanten abstimmen, um Fähigkeiten und Grenzen des Prozesses zu verstehen.

Simulationssoftware einsetzen, um Fluss-, Erstarrungs- und Kühlprobleme vorherzusagen und zu beheben.

Merkmale wie Bosse, Rippen und Wände fertigungsgerecht auslegen, damit kritische Maße zuverlässig und wirtschaftlich erreichbar sind.

Kosten senken und Effizienz steigern

Wirtschaftlichkeit bei hoher Qualität erfordert in allen Phasen des Designs und der Fertigung gezielte Optimierung. Im Folgenden praxisnahe Wege, um Kosten zu reduzieren und die Effizienz zu erhöhen – ohne Kompromisse bei Integrität und Leistung.

Designanpassungen für geringere Produktionskosten

Geometrien vereinfachen: Komplexe Formen erfordern aufwendigere Werkzeuge – das erhöht Investitions- und Zykluszeiten. Wo möglich, vereinfachte Geometrien senken Werkzeugkomplexität und Fertigungszeit deutlich.

Teilintegration: Wann immer möglich, mehrere Komponenten zu einem Druckgussteil zusammenfassen. Das reduziert Montageaufwand, Verbindungselemente und Gesamtteilstückzahl – mit positiven Effekten auf Produktions- und Lagerkosten.

Materialeinsatz optimieren: Nur so viel Material einplanen wie für Festigkeit und Funktion nötig. Aushöhlungen und intelligente Hohlräume senken Materialkosten und Zykluszeiten bei gleicher Integrität.

Design für einfache Zerspanung und Finish

Sekundärprozesse früh mitdenken: Bearbeitung, Oberflächenfinish und Montage bereits in der Konstruktion berücksichtigen. Merkmale, die diese Schritte erleichtern, senken Zeit- und Kostenaufwand spürbar.

Standardkomponenten nutzen: Wo möglich, Standard-Werkzeugkomponenten und -Features einsetzen. Das reduziert Werkzeugkosten und Lieferzeiten gegenüber Sonderlösungen.

Effiziente Kühlung und Entformung: Merkmale, die die Werkzeugkühlung verbessern und die Entformung erleichtern, verkürzen die Zykluszeit und steigern die Gesamtleistung des Prozesses.

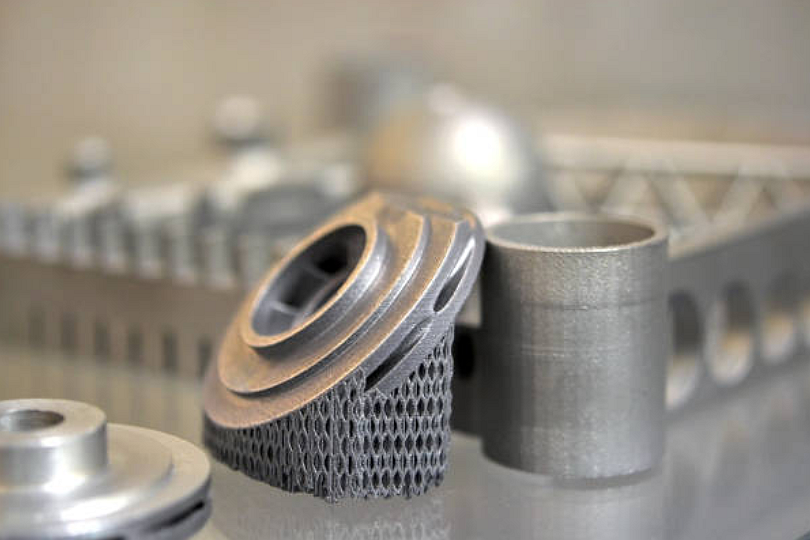

Rapid Prototyping und seine Vorteile

Rapid Prototyping zur Designvalidierung: Bevor in teure Werkzeuge investiert wird, mittels 3D-Druck und CNC-Bearbeitung physische Muster erstellen. So lassen sich Designprobleme früh erkennen und vor der Serie beheben.

Funktion und Montage prüfen: Prototypen erlauben das Testen von Funktion und Zusammenbau, reduzieren das Risiko teurer Designfehler und spätere Änderungen.

Hinweise zum Rapid Prototyping

Passende Prototyping-Verfahren wählen: Techniken auswählen, die Eigenschaften und Herstellprozess des Endteils möglichst gut abbilden – für belastbare Rückschlüsse in der Designvalidierung.

Prototypen-Feedback gründlich auswerten: Erkenntnisse zur Optimierung von Herstellbarkeit, Funktion und Kosten nutzen. Iterative Verbesserungen führen zu effizienteren Prozessen und höherer Endqualität.

Häufige Fehler und wie man sie vermeidet

Auch der Aluminiumdruckguss kann Fehler erzeugen, die Qualität, Funktion und Optik beeinträchtigen. Das Verständnis typischer Fehlerbilder und geeigneter Gegenmaßnahmen ist entscheidend für hohe Standards. Nachfolgend die häufigsten Defekte und präventive Strategien.

Porosität

Beschreibung: Feine Hohlräume im Gussteil, verursacht durch eingeschlossene Gase oder Schwindung beim Erstarren.

Vermeidung:

Gleichmäßige Wandstärken für homogenes Abkühlen/Erstarren.

Ausreichende Entlüftung und geeignete Anschnittführung im Werkzeug.

Schmelzqualität sichern (saubere Schmelze ohne Verunreinigungen).

Schwindungsporosität

Beschreibung: Hohlräume durch unterschiedliche Erstarrungsgeschwindigkeiten in dicken/dünnen Bereichen.

Vermeidung:

Geregelte Werkzeugtemperierung für gleichmäßige Abkühlung.

Gezielte Erstarrungsrichtung über geeignete Anschnitt-/Speisersysteme (von dick nach dünn).

Kaltläufe

Beschreibung: Unvollständiges Verschweißen zweier Metallströme – schwache Nahtstelle.

Vermeidung:

Höhere Schmelz- oder Werkzeugtemperatur zur Vermeidung vorzeitiger Erstarrung.

Einspritzgeschwindigkeit anpassen, damit die Form rechtzeitig vollständig gefüllt wird.

Unvollständige Füllungen

Beschreibung: Der Formhohlraum wird nicht vollständig gefüllt; das Teil bleibt unvollständig.

Vermeidung:

Werkzeuglayout und Anschnittpositionen für gleichmäßige Füllung optimieren.

Temperatur der Schmelze und Einspritzdruck anpassen, um Fließfähigkeit zu verbessern.

Gratbildung

Beschreibung: Überschüssiges Material tritt an Trennfugen oder Auswerferstiften aus und erstarrt dort.

Vermeidung:

Exakte Werkzeugausrichtung sicherstellen und Werkzeugverschleiß vorbeugen.

Schließkraft so einstellen, dass die Formhälften dicht schließen.

Defekte adressieren und vorbeugen

Neben spezifischen Maßnahmen hilft ein umfassender Ansatz in Qualitätssicherung und Prozessoptimierung:

Simulation: Gießsimulationen können potenzielle Defekte vor Produktionsbeginn vorhersagen und minimieren.

Qualitätsprotokolle: Strenge Prüfpläne – Inspektionen und Tests in mehreren Produktionsstufen – erkennen Fehler frühzeitig.

KVP: Kontinuierliche Verbesserung durch Auswertung jeder Serie senkt die Fehlerraten nachhaltig.

Durch proaktives Vorgehen steigern Hersteller Zuverlässigkeit und Qualität ihrer Aluminiumdruckguss-Produktion – für bessere Produkte und höhere Kundenzufriedenheit.

Was wir im Aluminiumdruckguss leisten können

Auf dem Weg vom Konzept zum fertigen Teil bestimmen kritische Designentscheidungen den Erfolg. Dieser Leitfaden hat Materialauswahl, Teiledesign, Toleranzen, Kostenstrategien, Fehlerprävention und die Schlüsselrolle des Rapid Prototyping beleuchtet. Der Schlüssel zu überlegenen Druckgussteilen ist ein tiefes Verständnis dieser Bereiche – für Designs, die machbar und zugleich auf Effizienz, Dauerhaltbarkeit und Kosten optimiert sind.

Bereit, Ihre Aluminiumdruckguss-Projekte auf das nächste Niveau zu heben? Ob Feinschliff bestehender Designs oder neue Vorhaben – die hier beschriebenen Prinzipien sind Ihr Fahrplan zum Erfolg. Für zusätzliche Optimierung oder komplexe Herausforderungen kann professionelle Beratung neue Qualitäts- und Effizienzstufen erschließen.

Kontaktieren Sie Neway für maßgeschneiderte Unterstützung – von der Wahl der idealen Aluminiumlegierung bis zur Designoptimierung für herausragende Performance. Vertiefen Sie Ihr Wissen mit weiterführenden Ressourcen und vernetzen Sie sich mit einer Community von Fachleuten, die sich der Kunst und Wissenschaft des Aluminiumdruckgusses verschrieben haben. Ihre Reise zu besseren Aluminiumteilen – geprägt von Innovation und Exzellenz – setzt sich mit jedem Schritt fort. Packen wir es an und gestalten gemeinsam die Zukunft der Fertigung.