Unterschied zwischen Warmkammer- und Kaltkammerdruckguss

Eine kurze Übersicht über das Druckgießen

Druckgießen ist ein Metallgießverfahren, das wiederverwendbare Formen, sogenannte Werkzeuge, verwendet, um präzise geformte Metallteile in großen Stückzahlen herzustellen. Beim Druckgießverfahren besteht das Werkzeug aus Werkzeugstahl und besteht aus zwei Hälften. Das geschmolzene Metall, üblicherweise eine Nichteisenlegierung, wird unter hohem Druck in das Werkzeug eingespritzt und dort gehalten, bis es erstarrt ist.

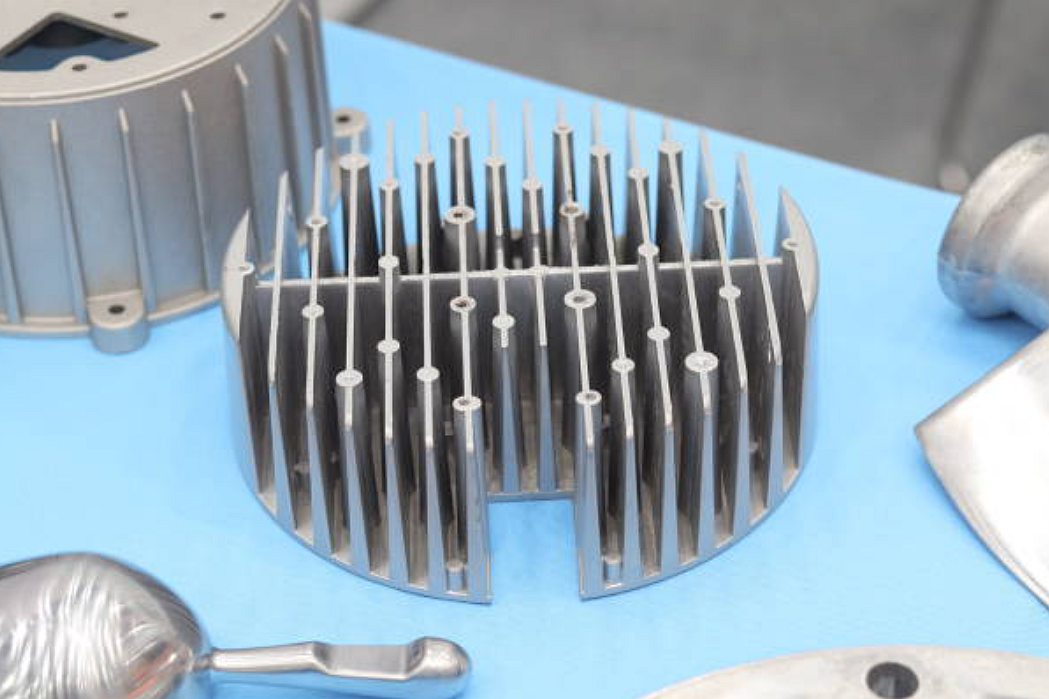

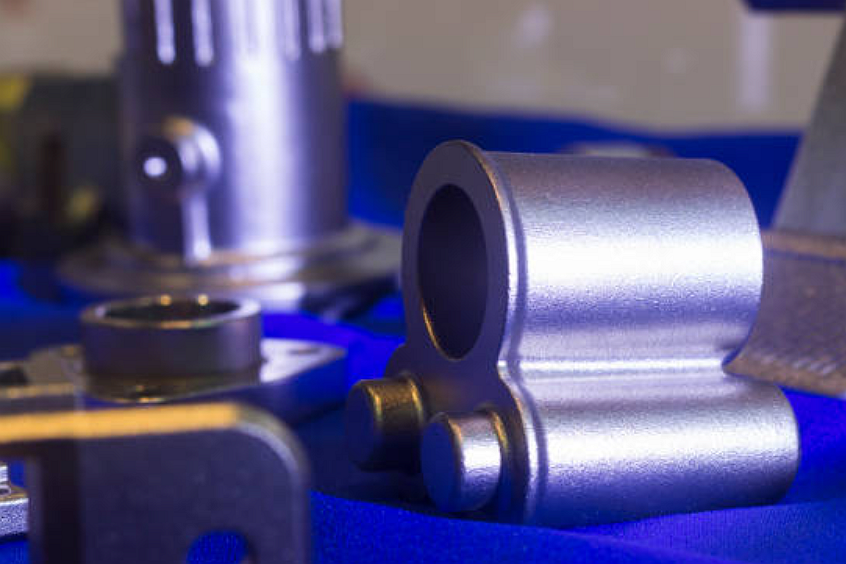

Der Zink-Druckgussprozess zeichnet sich durch seine Geschwindigkeit, hohe Produktivität sowie die Fähigkeit aus, komplexe Formen mit guter Maßgenauigkeit und glatten Oberflächen herzustellen. Teile, die durch Aluminiumdruckguss hergestellt werden, umfassen Automobilkomponenten wie Pedale, Lenksäulen und Räder. Weitere Anwendungen umfassen Gehäuse für Elektrowerkzeuge, Lampen, Überwachungskameras, Haushaltsgeräte, Spielzeug und industrielle Maschinenteile. Druckgießunternehmen nutzen häufig dieses effiziente Herstellungsverfahren, das ideal für die Großserienfertigung ist, da die Werkzeuge wiederverwendbar sind. Es produziert Bauteile mit engeren Toleranzen und geringerer Porosität als andere Gießverfahren. Die Hauptvorteile sind schnelle Produktionsraten, Konsistenz und niedrige Arbeitskosten pro produziertem Teil.

Zwei Haupttypen von Druckgießverfahren

Warmkammer-Druckguss ist schneller, aber die Legierungswahl ist eingeschränkt, während Kaltkammer-Druckguss langsamer, dafür aber flexibler bei der Legierungsauswahl ist. Die Wahl hängt von Faktoren wie Gussmetall, Produktionsvolumen und Bauteilgröße ab.

Warmkammer-Druckguss

Das Druckgießverfahren ist eine Methode zur Herstellung von Metallteilen mit hoher Präzision und Genauigkeit. Es wird hauptsächlich für Metalle mit niedrigem Schmelzpunkt verwendet, wie Zink-, Zinn- und bleihaltige Legierungen. Dieses Verfahren wird häufig für die Herstellung von kleinen bis mittelgroßen Teilen eingesetzt, darunter Automobilkomponenten, Elektronikgehäuse und verschiedene Konsumgüter. Beispielsweise Zink-Druckguss-Verschlüsse, USB-Laufwerksgehäuse usw.

Wie Warmkammer-Druckguss funktioniert

1. Werkzeugvorbereitung: Das Druckgießverfahren beginnt mit der Herstellung von zwei Werkzeughälften, typischerweise aus gehärtetem Werkzeugstahl. Diese Werkzeughälften haben Hohlräume, die die Form des gewünschten Metallteils definieren. Eine Werkzeughälfte ist stationär, die andere beweglich.

2. Einspritzsystem: Im Druckgießverfahren besteht das Einspritzsystem aus einem Tiegel und einem Gänsehals. Der Tiegel hält das geschmolzene Metall, und der Gänsehals (ein Metallrohr) ist mit dem Tiegel und dem Angussloch in der stationären Werkzeughälfte verbunden.

3. Befüllen des Tiegels: Der Tiegel wird mit Metalllegierung gefüllt, typischerweise auf eine bestimmte Temperatur vorgeheizt, um das Metall während des Gießprozesses flüssig zu halten. Die Metallauswahl basiert auf den gewünschten Eigenschaften des Endprodukts.

4. Schmelzen und Einspritzen: Der Gänsehals, der in das geschmolzene Metall eingetaucht ist, dient als Kanal, um das geschmolzene Metall vom Tiegel in die Werkzeughöhlung zu leiten. Angetrieben durch hydraulischen oder mechanischen Druck, drückt ein Kolben das geschmolzene Metall durch den Gänsehals in die Werkzeughöhlung. Dieser Druck wird aufrechterhalten, bis das Metall im Werkzeug erstarrt ist.

5. Abkühlung und Erstarrung: Sobald das geschmolzene Metall in die Werkzeughöhlung eingespritzt ist, kühlt es schnell ab und erstarrt, wodurch es die Form der Höhlung annimmt. Der Abkühlungsprozess wird präzise kontrolliert, um sicherzustellen, dass das Metall gleichmäßig und ohne Fehler erstarrt.

6. Auswerfen: Nachdem das Metall erstarrt ist, wird die bewegliche Werkzeughälfte geöffnet und das erstarrte Teil mittels Auswerferstiften aus der Werkzeughöhlung herausgedrückt. Das Teil wird dann für weitere Nachbearbeitungen, wie das Entfernen von überschüssigem Material und Oberflächenbearbeitung, aus der Maschine entnommen.

7. Wiederholung des Prozesses: Das Druckgießverfahren kann automatisiert und kontinuierlich wiederholt werden, was eine hochvolumige Produktion identischer Metallteile ermöglicht.

Vorteile des Warmkammer-Druckgusses

Warmkammer-Druckguss ist ein vielseitiges und effizientes Fertigungsverfahren, das zahlreiche Vorteile bietet, insbesondere für die Herstellung von kleinen bis mittelgroßen Teilen mit komplexen Formen und hochwertigen Oberflächen.

1. Schnellere Produktionszyklen: Beim Warmkammer-Druckguss wird das geschmolzene Metall direkt in die Werkzeughöhlung eingespritzt, sodass das Einspritzsystem nicht bei jedem Zyklus neu befüllt werden muss. Dies führt zu schnelleren Produktionszyklen im Vergleich zum Kaltkammer-Druckguss, bei dem die Einspritzkammer vor jedem Schuss mit geschmolzenem Metall gefüllt werden muss.

2. Hervorragende Oberflächenqualität: Das Verfahren ermöglicht eine präzise Steuerung des Metallflusses und der Abkühlung, was zu einer überlegenen Oberflächenqualität und hoher Detailgenauigkeit des Endprodukts führt. Daher eignet sich der Warmkammer-Druckguss besonders für Teile mit glatten und ästhetisch ansprechenden Oberflächen.

3. Hohe Maßgenauigkeit: Warmkammer-Druckguss ermöglicht die Herstellung komplexer und filigraner Formen mit engen Toleranzen. Die Hochdruckeinspritzung sorgt dafür, dass das geschmolzene Metall die gesamte Werkzeughöhlung gleichmäßig ausfüllt, was zu Teilen mit hoher Maßgenauigkeit führt.

4. Reduzierter Materialabfall: Die automatisierte Natur des Warmkammer-Druckgusses ermöglicht eine effiziente Materialnutzung, da das Metall direkt in die Werkzeughöhlung eingespritzt wird, ohne überschüssiges Material. Dies reduziert Materialabfälle und macht das Verfahren bei großen Stückzahlen kosteneffektiv.

5. Gute mechanische Eigenschaften: Teile, die durch Warmkammer-Druckguss hergestellt werden, weisen oft gute mechanische Eigenschaften aufgrund der schnellen Abkühlungsraten auf. Dies führt zu Teilen mit wünschenswerter Festigkeit und Strukturintegrität, die für verschiedene Anwendungen geeignet sind.

6. Geeignet für dünnwandige Teile: Warmkammer-Druckguss eignet sich gut für die Herstellung von dünnwandigen Teilen mit gleichmäßiger Wandstärke. Der präzise Einspritzprozess gewährleistet, dass das geschmolzene Metall auch die kleinsten Bereiche der Werkzeughöhlung vollständig ausfüllt, was zu einer einheitlichen Wandstärke führt.

7. Automatisierung und Effizienz: Warmkammer-Druckgießmaschinen können leicht automatisiert werden, was eine kontinuierliche und hochvolumige Produktion ermöglicht. Der automatisierte Prozess reduziert den Arbeitsaufwand, erhöht die Produktionseffizienz und minimiert das Risiko menschlicher Fehler.

8. Kosteneffektiv für kleine bis mittelgroße Teile: Warmkammer-Druckguss ist oft kostengünstiger als andere Herstellungsverfahren für kleine bis mittelgroße Teile. Es bietet eine gute Balance zwischen Produktionsgeschwindigkeit, Materialeinsatz und Teilqualität.

9. Weniger Nachbearbeitung: Die hohe Genauigkeit und Qualität des Warmkammer-Druckgusses führt oft zu minimalem Nachbearbeitungsbedarf, was zu Kosteneinsparungen und schnellerer Markteinführung der Endprodukte führt.

Einschränkungen des Warmkammer-Druckgusses

Obwohl Warmkammer-Druckguss viele Vorteile bietet, gibt es auch Einschränkungen und Grenzen, die ihn für bestimmte Anwendungen ungeeignet machen können. Trotz dieser Einschränkungen bleibt der Warmkammer-Druckguss ein wertvolles und weit verbreitetes Fertigungsverfahren für bestimmte Anwendungen sowie für kleine bis mittelgroße, filigran geformte und hochvolumige Produktionsteile aus kompatiblen Legierungen mit niedrigem Schmelzpunkt. Hier sind einige der Hauptbeschränkungen des Warmkammer-Druckgussverfahrens:

1. Beschränkt auf Legierungen mit niedrigem Schmelzpunkt: Warmkammer-Druckguss ist hauptsächlich für Metalle und Legierungen mit niedrigem Schmelzpunkt geeignet, wie Zink-, Zinn- und bleihaltige Legierungen. Hochschmelzende Materialien wie Aluminium- und Kupferlegierungen können wegen des Risikos von Geräteschäden und der verkürzten Werkzeuglebensdauer durch hohe Temperaturen nicht verwendet werden.

2. Begrenzte Bauteilgröße: Warmkammer-Druckguss eignet sich im Allgemeinen besser für die Herstellung kleiner bis mittelgroßer Teile. Die Größe der Druckgießmaschine und die Beschränkungen des Warmkammer-Einspritzsystems können die Herstellung größerer und schwererer Teile einschränken.

3. Korrosive Auswirkungen auf die Ausrüstung: Einige im Warmkammer-Druckguss verwendete Legierungen mit niedrigem Schmelzpunkt, wie Zink-Aluminium-Legierungen, können im Laufe der Zeit korrosiv auf die Ausrüstung wirken. Dies kann zu erhöhten Wartungs- und Ersatzkosten für die Maschinen führen.

4. Weniger Kontrolle über Abkühlraten: Im Vergleich zum Kaltkammer-Druckguss sind die Abkühlraten beim Warmkammer-Druckguss in der Regel schneller. Dies kann zwar für bestimmte Anwendungen vorteilhaft sein, führt aber auch zu einer geringeren Kontrolle über die Mikrostruktur der Gussteile, was deren mechanische Eigenschaften beeinträchtigen kann.

5. Begrenzte Festigkeit und Zähigkeit: Teile, die durch Warmkammer-Druckguss hergestellt werden, können andere mechanische Festigkeiten und Zähigkeiten aufweisen als Teile, die durch andere Methoden wie Kaltkammer-Druckguss oder mechanische Bearbeitung gefertigt werden. Diese Einschränkung kann die Eignung des Warmkammer-Druckgusses für Anwendungen mit hohen Festigkeitsanforderungen beeinträchtigen.

6. Ungleichmäßige Wärmeverteilung: Aufgrund der hohen Temperaturen besteht das Risiko einer ungleichmäßigen Wärmeverteilung im Werkzeug, was zu thermischer Ermüdung und vorzeitigem Werkzeugversagen führen kann. Dies kann zu zusätzlichen Wartungs- und Ersatzkosten für die Werkzeuge führen.

7. Oberflächendefekte: Die schnellen Abkühlraten im Warmkammer-Druckguss können manchmal zu Oberflächendefekten wie Lufteinschlüssen, Kaltverschweißungen oder Schrumpfporosität führen. Obwohl diese Defekte oft durch Prozessoptimierung gemindert werden können, bleibt die Herstellung von hochwertigen Teilen eine potenzielle Herausforderung.

8. Begrenzte Legierungsflexibilität: Warmkammer-Druckguss ist bei der Materialauswahl nicht so vielseitig wie Sandguss oder Feinguss. Wenn ein bestimmtes Teil eine andere Legierung mit einzigartigen Eigenschaften benötigt, ist Warmkammer-Druckguss möglicherweise nicht ideal.

Kaltkammer-Druckguss

Beim Kaltkammer-Druckguss wird das geschmolzene Metall in einem separaten Behälter außerhalb der Maschine gehalten. Das Einspritzsystem ist nicht im Metall eingetaucht. Wenn es bereit ist, zieht eine Vakuumhilfe das geschmolzene Metall in einen Gänsehalszylinder, und der Kolben injiziert es unter hohem Druck in das Werkzeug. Das Werkzeug ist vom Einspritzsystem getrennt. Kaltkammer-Druckguss kann Metalle mit höheren Schmelzpunkten verwenden, wie Aluminium-, Kupfer- und Magnesiumlegierungen. Die Zykluszeiten sind langsamer als beim Warmkammer-Druckguss, aber die Trennung von Schmelze und Kolben ermöglicht eine größere Auswahl an Legierungen.

Wie Kaltkammer-Druckguss funktioniert

1. Werkzeugvorbereitung: Das Druckgießverfahren beginnt mit der Herstellung von zwei Werkzeughälften, typischerweise aus gehärtetem Werkzeugstahl. Diese Werkzeughälften haben Hohlräume, die die Form des gewünschten Metallteils definieren. Eine Werkzeughälfte ist stationär, die andere beweglich.

2. Metallschmelzen: Beim Kaltkammer-Druckgießen wird das Metall in einem separaten Ofen außerhalb der Gießmaschine geschmolzen. Der Ofen ist dafür ausgelegt, die hohen Temperaturen zu bewältigen, die erforderlich sind, um Materialien mit höheren Schmelzpunkten zu schmelzen. Sobald das Metall die richtige Temperatur erreicht hat, überträgt ein Schöpfer oder ein automatisches System das geschmolzene Metall in die Kaltkammer der Druckgießmaschine.

3. Einspritzsystem: Die Kaltkammer der Druckgießmaschine enthält einen Kolben oder Stößel, der als Einspritzsystem fungiert. Das geschmolzene Metall aus dem Ofen wird in die Kaltkammer gegossen, und der Kolben wird verwendet, um das Metall in die Werkzeughöhlung zu drücken.

4. Befüllung der Werkzeughöhlung: Wenn der Kolben das geschmolzene Metall in die Werkzeughöhlung drückt, füllt es alle Feinheiten und Hohlräume des Werkzeugs aus und nimmt die Form des gewünschten Teils an. Es wird hoher Druck angewendet, um eine vollständige Befüllung zu gewährleisten und Fehler im Endprodukt zu minimieren.

5. Abkühlung und Erstarrung: Sobald die Werkzeughöhlung mit geschmolzenem Metall gefüllt ist, kühlt das Metall schnell ab und erstarrt im Werkzeug. Der Abkühlprozess wird präzise gesteuert, um eine gleichmäßige Erstarrung des Teils und die gewünschten mechanischen Eigenschaften zu ermöglichen.

6. Werkzeugöffnung und Auswerfen: Nachdem das Metall ausreichend erstarrt und abgekühlt ist, wird die bewegliche Werkzeughälfte geöffnet und das erstarrte Teil aus der Werkzeughöhlung ausgeworfen. Auswerferstifte oder andere mechanische Mittel entfernen das Teil aus dem Werkzeug. Das Werkzeug ist dann bereit für den nächsten Gießzyklus.

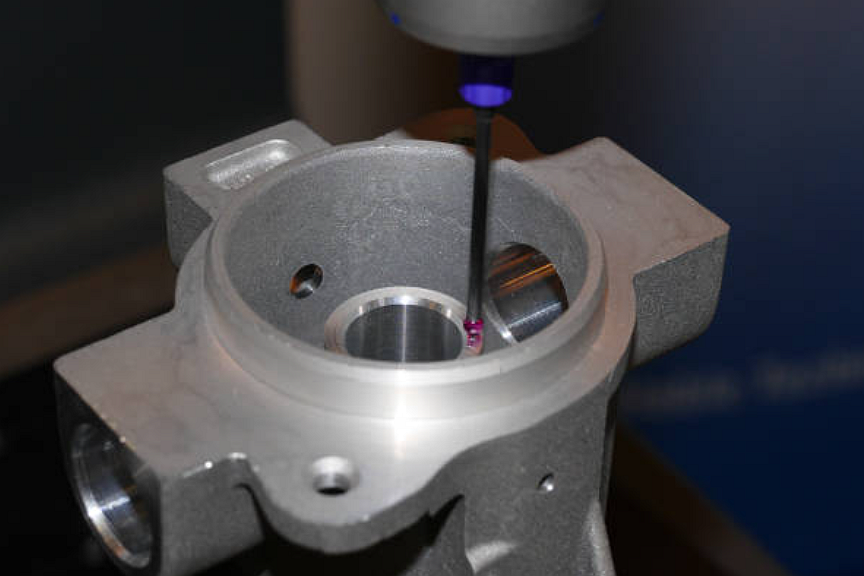

7. Zuschneiden und Fertigstellen: Sobald das Teil aus dem Werkzeug ausgeworfen ist, kann es weiteren Nachbearbeitungen unterzogen werden, wie dem Entfernen von überschüssigem Material (Zuschneiden), CNC-Bearbeitung oder Oberflächenbehandlungen, um die endgültigen Spezifikationen und das Aussehen zu erreichen.

8. Wiederholung des Prozesses: Der Kaltkammer-Druckgussprozess kann automatisiert und kontinuierlich wiederholt werden, was eine hochvolumige Produktion identischer Metallteile ermöglicht.

Vorteile des Kaltkammer-Druckgusses

Der Kaltkammer-Druckguss bietet mehrere Vorteile und ist ein bevorzugtes Herstellungsverfahren für bestimmte Anwendungen, insbesondere für Metalle mit höheren Schmelzpunkten. Der Kaltkammer-Druckguss ist ein vielseitiges und effizientes Fertigungsverfahren, das zahlreiche Vorteile bietet, insbesondere für die Herstellung von Teilen aus Legierungen mit hohem Schmelzpunkt und größeren Komponenten mit strengen mechanischen Anforderungen. Hier sind einige der wichtigsten Vorteile des Kaltkammer-Druckgussverfahrens:

1. Geeignet für Legierungen mit hohem Schmelzpunkt: Einer der größten Vorteile des Kaltkammer-Druckgusses ist seine Fähigkeit, Metalle und Legierungen mit hohen Schmelzpunkten zu verarbeiten, wie Aluminium, Kupfer und deren Leg ierungen. Dadurch eignet es sich hervorragend für die Herstellung von Teilen mit wünschenswerten mechanischen Eigenschaften und Festigkeit.

2. Hervorragende mechanische Eigenschaften: Teile, die durch Kaltkammer-Druckguss hergestellt werden, weisen häufig ausgezeichnete mechanische Eigenschaften auf, darunter hohe Zugfestigkeit, Zähigkeit und Ermüdungsbeständigkeit. Die kontrollierten Abkühlraten im Verfahren tragen zu den verbesserten mechanischen Eigenschaften der Endprodukte bei.

3. Ideal für größere und schwerere Teile: Der Kaltkammer-Druckguss eignet sich gut für die Herstellung größerer und schwerer Teile, die eine beträchtliche Menge an geschmolzenem Metall erfordern. Diese Fähigkeit macht es zu einer bevorzugten Wahl für die Herstellung von Motorbauteilen, Getriebeteilen und anderen Automobil- und Industriebaukomponenten.

4. Längere Werkzeuglebensdauer: Im Vergleich zum Warmkammer-Druckguss, bei dem das Werkzeug den korrosiven Auswirkungen bestimmter Legierungen mit niedrigem Schmelzpunkt ausgesetzt ist, erfolgt der Kaltkammer-Druckguss durch die Trennung von Schmelzofen und Druckgießmaschine. Diese Trennung verringert die Abnutzung und Korrosion des Werkzeugs, was die Werkzeuglebensdauer verlängert und die Wartungskosten senkt.

5. Weniger Porosität und bessere Oberflächenqualität: Der kontrollierte Abkühl- und Erstarrungsprozess im Kaltkammer-Druckguss reduziert die Porosität der Endteile und führt zu einer höheren Dichte und einer besseren Gesamtstruktur. Der Prozess liefert in der Regel Teile mit glatteren Oberflächen, wodurch der Bedarf an zusätzlicher Nachbearbeitung verringert wird.

6. Hohe Maßgenauigkeit und Konsistenz: Der Kaltkammer-Druckguss ermöglicht eine präzise Steuerung des Metallflusses und der Abkühlraten, was zu Bauteilen mit hoher Maßgenauigkeit und Konsistenz führt. Dies macht es geeignet für Anwendungen, bei denen enge Toleranzen und präzise Passungen erforderlich sind.

7. Reduzierte Gratbildung: Grat ist eine unerwünschte dünne Metallschicht, die entlang der Teilungslinie des Werkzeugs während des Gießprozesses entstehen kann. Der Kaltkammer-Druckguss erzeugt im Allgemeinen weniger Grat als andere Gießverfahren, was den Bedarf an Nachbearbeitung und weiteren Fertigungsschritten verringert.

8. Bessere Wärmeableitung: Der kontrollierte Abkühlprozess im Kaltkammer-Druckguss ermöglicht eine effiziente Wärmeableitung während der Erstarrung, was für Teile von Vorteil ist, die eine gute Wärmeleitfähigkeit erfordern.

9. Automatisierung und Effizienz: Kaltkammer-Druckgießmaschinen können leicht automatisiert werden, sodass eine kontinuierliche und hochvolumige Produktion ermöglicht wird. Diese Automatisierung verringert den Arbeitsaufwand, erhöht die Produktionseffizienz und stellt sicher, dass die Teilequalität konstant bleibt.

Einschränkungen des Kaltkammer-Druckgusses

Obwohl der Kaltkammer-Druckguss mehrere Vorteile bietet, gibt es auch einige Einschränkungen und Herausforderungen, die bei der Wahl der geeigneten Fertigungsmethode für eine bestimmte Anwendung berücksichtigt werden sollten. Trotz dieser Einschränkungen bleibt der Kaltkammer-Druckguss ein wertvolles und weit verbreitetes Fertigungsverfahren für die Herstellung hochwertiger Metallteile, insbesondere solcher, die aus Legierungen mit hohem Schmelzpunkt und größeren Komponenten mit strengen mechanischen Anforderungen bestehen.

1. Langsamere Produktionszyklen: Im Vergleich zum Warmkammer-Druckguss erfordert der Kaltkammer-Druckguss aufgrund des separaten Schmelzofens und der Metallübertragung eine komplexere Einrichtung. Dies kann zu langsameren Produktionszyklen führen, was die Gesamteffizienz der Produktion beeinflussen kann.

2. Höhere Ausrüstungs- und Energiekosten: Die Verwendung eines separaten Schmelzofens und die Handhabung von Legierungen mit hohem Schmelzpunkt im Kaltkammer-Druckguss führen zu höheren Anfangsinvestitionen in die Ausrüstung. Darüber hinaus erfordert der Betrieb des Schmelzofens einen erheblichen Energieverbrauch, was die Produktionskosten erhöhen kann.

3. Komplexere Einrichtung und Handhabung: Der Kaltkammer-Druckguss umfasst zusätzliche Schritte und die Handhabung des geschmolzenen Metalls vom Ofen zur Druckgießmaschine. Diese Komplexität erfordert geschulte Bediener und erhöht die Sicherheitsvorkehrungen beim Umgang mit hochtemperierten Legierungen.

4. Nur für Legierungen mit hohem Schmelzpunkt geeignet: Während der Kaltkammer-Druckguss für Legierungen mit hohem Schmelzpunkt geeignet ist, ist er nicht ideal für Legierungen mit niedrigem Schmelzpunkt, wie Zink- und Zinnlegierungen, die besser für den Warmkammer-Druckguss geeignet sind. Diese Einschränkung kann die Auswahl der Materialien für bestimmte Anwendungen einschränken.

5. Eingeschränkte Designflexibilität: Der Kaltkammer-Druckguss ist möglicherweise nicht so gut geeignet für komplexe und filigrane Bauteildesigns wie andere Gießverfahren wie Feinguss oder Sandguss. Der hohe Druck im Verfahren kann die Herstellung von Teilen mit dünnen Wänden und komplexen Details erschweren.

6. Porositätsrisiko: Obwohl der Kaltkammer-Druckguss im Allgemeinen Teile mit geringer Porosität im Vergleich zu anderen Gießverfahren erzeugt, können auch hier Porositätsprobleme auftreten, insbesondere bei dickeren Bauteilen. Eine ordnungsgemäße Designüberlegung und Prozessoptimierung sind erforderlich, um Porosität zu minimieren.

7. Werkzeugkosten und Wartung: Der Kaltkammer-Druckguss erfordert robuste, langlebige Werkzeuge, die hohen Drücken und Temperaturen standhalten. Diese spezialisierten Werkzeuge können teurer in der Herstellung und Wartung sein als bei anderen Gießverfahren.

8. Weniger wirtschaftlich für kleine Produktionsläufe: Die Einrichtung und Vorbereitung für den Kaltkammer-Druckguss kann ihn für kleine Produktionsläufe oder Prototypen weniger kosteneffektiv machen. Andere Fertigungsverfahren wie mechanische Bearbeitung oder Rapid Prototyping sind in solchen Szenarien möglicherweise besser geeignet.

9. Oberflächenfehler: Obwohl der Kaltkammer-Druckguss normalerweise Teile mit guter Oberflächenqualität produziert, können bestimmte komplexe Geometrien und Materialeigenschaften zu Oberflächenfehlern wie Grat oder Kaltverschweißungen führen, die zusätzliche Nachbearbeitungsschritte erfordern.

Vergleich zwischen Warmkammer- und Kaltkammer-Druckguss

Warmkammer-Druckguss ist schneller und kostengünstiger, aber materialtechnisch eingeschränkt, während Kaltkammer-Druckguss langsamer und teurer ist, aber mehr Flexibilität bei der Legierungsauswahl bietet. Hier ist ein Vergleich zwischen Warmkammer- und Kaltkammer-Druckguss:

Geschmolzene Metallquelle:

Warmkammer: Geschmolzenes Metall wird in einem Pool im beheizten Kammer des Geräts gehalten. Das Einspritzsystem ist in diesem Pool eingetaucht.

Kaltkammer: Geschmolzenes Metall wird in einem separaten Ofen außerhalb des Geräts gehalten. Metall wird in eine nicht beheizte Kammer umgeschöpft.

Metalltemperatur:

Warmkammer: Metall wird auf hoher Temperatur gehalten, sodass es zwischen den Zyklen geschmolzen bleibt.

Kaltkammer: Metall wird nach Bedarf injiziert und erstarrt in der nicht beheizten Kammer nach jedem Zyklus.

Zykluszeit:

Warmkammer: Zykluszeiten sind schneller, in der Regel unter 60 Sekunden.

Kaltkammer: Zykluszeiten sind langsamer, etwa 60-120 Sekunden.

Metalllegierungen:

Warmkammer: Beschränkt auf Legierungen mit niedrigem Schmelzpunkt wie Zink, Zinn und Blei. Maximale Temperatur ca. 600°C.

Kaltkammer: Kann Legierungen mit höheren Schmelzpunkten wie Aluminium, Magnesium und Kupfer verwenden.

Werkzeugbau:

Warmkammer: Werkzeuge sind an die beheizte Kammer des Geräts angeschlossen und bestehen aus Gusseisen oder Werkzeugstahl.

Kaltkammer: Werkzeuge sind vom Einspritzsystem getrennt. Sie bestehen in der Regel aus Werkzeugstahl.

Kosten:

Warmkammer: Niedrigere Maschinen- und Werkzeugkosten.

Kaltkammer: Höhere Maschinen- und Werkzeugkosten.

Automatisierung:

Warmkammer: Mehr manuelle Arbeit erforderlich.

Kaltkammer: Leichter automatisierbar.

Wann sollte man sich für Warmkammer- oder Kaltkammer-Druckguss entscheiden?

Im Allgemeinen eignet sich der Warmkammer-Druckguss am besten für hohe Stückzahlen kleiner, einfacher Teile, die lockerere Toleranzen vertragen können. Der Kaltkammer-Druckguss wird bevorzugt für größere, komplexe Komponenten, die mit hochschmelzenden Legierungen hergestellt werden, insbesondere bei niedrigeren Produktionsvolumen. Hier einige Richtlinien zur Auswahl von Warmkammer- oder Kaltkammer-Druckguss:

Warmkammer-Druckguss eignet sich am besten für:

Hohe Stückzahlen kleiner, einfacher Teile

Teile mit dünnen Wänden und komplexen Geometrien

Legierungen mit niedrigem Schmelzpunkt, wie Zink, Zinn, Blei

Geringere Werkzeugkosten pro Teil

Schnellere Zykluszeiten

Kaltkammer-Druckguss eignet sich am besten für:

Geringere bis mittlere Produktionsvolumina

Größere, dickere Gussstücke

Legierungen mit höherem Schmelzpunkt, wie Aluminium, Magnesium, Messing

Vertikale Werkzeugausrichtung erforderlich

Überlegene mechanische Eigenschaften erforderlich

Automatisierung erforderlich

Erweiterte Kernziehoperationen erforderlich

Wichtige Faktoren, die zu berücksichtigen sind

Benötigte Gussstückzahl

Komplexität und Größe der Teile

Legierung, die gegossen werden soll

Genaue Toleranz- und Oberflächenanforderungen

Benötigte Produktionsrate

Budget für Werkzeuge und Ausrüstung

Warum sollten Sie uns wählen?

Hallo! Wussten Sie, dass Neway seit über 30 Jahren maßgeschneiderte Metall-, Keramik- und Kunststoffteile fertigt? Als Experten für Spritzguss, Druckguss, Feinguss und mehr haben wir alles im Griff. Wir möchten Ihnen helfen, Ihre kühnsten Ideen mit unseren nicht-standardisierten Fertigungsdiensten zu verwirklichen. Neue Kunden erhalten 20% Rabatt auf ihre erste Bestellung im Jahr 2023! Worauf warten Sie noch? Arbeiten Sie mit Neway zusammen und schaffen Sie etwas Einzigartiges.