Druckguss vs. Sandguss: Die richtige Wahl treffen

Kurzer Überblick über Gießverfahren

Gießverfahren sind in der kundenspezifischen Fertigung von zentraler Bedeutung und bieten eine vielseitige Möglichkeit zur Herstellung komplexer und filigraner Metallkomponenten. Gießmethoden wie Druckguss und Sandguss sind in verschiedenen Branchen unverzichtbar, darunter Unterhaltungselektronik, Telekommunikation, Beleuchtungslösungen, Elektrowerkzeuge und Schließsysteme.

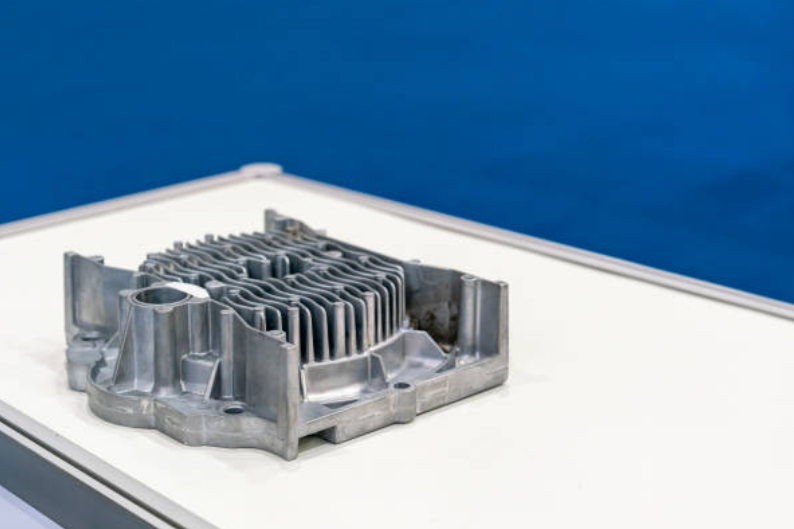

Druckguss ist eine präzisionsorientierte Technik, die für ihre hohe Genauigkeit mit Toleranzen bis zu 0,1 mm bekannt ist. Dabei wird flüssiges Metall, häufig Aluminium oder Zink, unter hohem Druck in Stahlformen eingespritzt, was zu Produkten mit überlegener Oberflächenqualität und Maßgenauigkeit führt.

Im Gegensatz dazu beruht Sandguss, eine traditionellere Methode, auf Sandformen zur Formgebung von Metallteilen. Obwohl er nicht die Präzision des Druckgusses erreicht, zeichnet sich Sandguss durch Vielseitigkeit, Kosteneffizienz und Eignung für größere, komplexere Komponenten aus. Er wird in Branchen wie Beleuchtungslösungen und Elektrowerkzeugen eingesetzt, in denen Haltbarkeit und Robustheit wichtiger sind als absolute Präzision. Im Wesentlichen unterstreicht der Vergleich zwischen Druckguss und Sandguss die Bedeutung der Wahl des richtigen Gießverfahrens, das auf die spezifischen Anforderungen der Branche und der vorgesehenen Anwendung zugeschnitten ist.

Druckgussverfahren

Druckguss beginnt mit der Vorbereitung der Form, die typischerweise aus Stahl besteht. Die Form besteht aus zwei Hälften, der Deckelform und der Auswerferform, die präzise bearbeitet werden, um das gewünschte Teil zu formen. Das flüssige Metall, meist Aluminium, Zink oder Magnesium, wird erhitzt, bis es die gewünschte Temperatur und Konsistenz erreicht. Beim Kaltkammer-Druckgussverfahren wird das flüssige Metall in die Kammer geschöpft und in den Formhohlraum eingespritzt. Gleichzeitig wird beim Heißkammerverfahren die Kammer in das flüssige Metall eingetaucht, was einen kontinuierlichen Gießprozess ermöglicht. Sobald das Metall den Hohlraum füllt und erstarrt, öffnet sich die Form und das Bauteil wird ausgeworfen.

Verwendete Materialien:

Druckgussmaterialien werden aufgrund ihrer hervorragenden Fließfähigkeit und Maßstabilität während des Prozesses ausgewählt. Häufige Metalle und Legierungen sind Aluminium, bekannt für sein geringes Gewicht und Korrosionsbeständigkeit, Zink für seine exzellenten Gießeigenschaften und Magnesium für sein außergewöhnliches Verhältnis von Festigkeit zu Gewicht.

Legierung | Zugfestigkeit (MPa) | Streckgrenze (MPa) | Härte (Brinell) | Scherfestigkeit (MPa) | Kerbschlagarbeit (J) | Ermüdungsfestigkeit (MPa) | Wärmeleitfähigkeit (W/m·K) | Dichte (g/cm³) | Schmelzbereich (°C) |

276 | 241 | 95 | 207 | 24 | 96 | 167 | 2,7 | 582-652 | |

185 | 145 | 68 | 115 | 17 | 110 | 201 | 2,7 | 606-652 | |

572 | 503 | 150 | 331 | 32 | 159 | 130 | 2,8 | 477-635 | |

270 | 200 | 70 | 170 | 35 | 75 | 167 | 2,68 | 540-650 | |

215 | 150 | 60 | 125 | 15 | 75 | 96 | 2,7 | 540-650 | |

310 | 260 | 80 | 186 | 18 | 100 | 149 | 2,72 | 570-640 | |

295 | 255 | 87 | 190 | 25 | 100 | 96 | 2,7 | 570-640 | |

240 | 215 | 80 | 190 | 15 | 85 | 116 | 2,68 | 593-620 |

Vorteile des Druckgusses:

Hohe Präzision: Druckguss erreicht enge Toleranzen von bis zu 0,1 mm, was ihn ideal für Branchen macht, in denen exakte Abmessungen entscheidend sind, wie z. B. Luft- und Raumfahrt sowie Medizintechnik.

Minimale Nachbearbeitung: Druckgussteile benötigen oft nur wenig Nachbearbeitung, da der Prozess Produkte mit glatten Oberflächen und feinen Details liefert, was den Bedarf an umfangreichen Nachbearbeitungsschritten reduziert und die Kosteneffizienz erhöht.

Schnelle Produktion: Druckguss ermöglicht eine Massenproduktion mit kurzen Zykluszeiten. Diese Geschwindigkeit macht ihn geeignet für Branchen wie E-Mobilität, wo die Nachfrage nach Komponenten hoch und die Produktionseffizienz entscheidend ist.

Zusammenfassend ist der Druckguss ein vielseitiges und effizientes Fertigungsverfahren, das verschiedene Branchen bedient. Seine Fähigkeit, hochpräzise Komponenten mit minimaler Nachbearbeitung und schneller Produktion herzustellen, macht ihn zu einer Säule der modernen Fertigung und trägt erheblich zum Erfolg von Branchen wie E-Mobilität und Luft- und Raumfahrt bei.

Sandgussverfahren

Sandguss beinhaltet das Formen mit Sand und einem Bindemittel, typischerweise Ton. Der Prozess beginnt mit einem Modell, einer Nachbildung des gewünschten Teils, das in Sand gelegt wird, um eine Formhohlraum zu erzeugen. Die Form wird dann in zwei Hälften geteilt – Oberform (Cope) und Unterform (Drag). Nach dem Entfernen des Modells wird das flüssige Metall, häufig Aluminium, Messing oder Eisen, in den Formhohlraum gegossen. Sobald das Metall abgekühlt und erstarrt ist, wird die Form geöffnet und der Guss entnommen, bereit für die weitere Verarbeitung.

Arten des Sandgusses

Grünsandguss: Die häufigste Art, verwendet eine Mischung aus Sand, Ton und Wasser als Formmaterial. Kostengünstig und vielseitig.

Harzsandguss: Dem Sandgemisch wird Harz zugesetzt, um die Formfestigkeit und Oberflächenqualität zu verbessern. Diese Art eignet sich für komplexere und detailliertere Teile.

Schalenformguss: Hier wird Sand mit einem duroplastischen Harz vermischt und dann erhitzt, bis es aushärtet. Das Ergebnis ist hohe Präzision und Maßstabilität.

Verwendete Materialien

Die Materialien für Sandguss variieren stark, umfassen jedoch häufig Metalle wie Aluminium, Messing, Bronze und Eisen. Die Wahl hängt von den gewünschten mechanischen Eigenschaften, Kosten und Anwendungsanforderungen ab.

Vorteile des Sandgusses

Vielseitigkeit für große Teile: Sandguss eignet sich hervorragend für die Herstellung großer und voluminöser Komponenten, was ihn für Branchen wie Elektrowerkzeuge und Beleuchtungslösungen unverzichtbar macht.

Niedrige Werkzeugkosten: Im Vergleich zu Verfahren wie Druckguss verursacht Sandguss geringere Werkzeug- und Einrichtungskosten, was ihn wirtschaftlich für kleine bis mittlere Produktionsserien macht.

Komplexe Geometrien: Sandguss ermöglicht die Herstellung komplexer und detaillierter Formen mit relativ geringem Aufwand, was Gestaltungsfreiheit in Branchen bietet, in denen einzigartige Formen entscheidend sind.

Zusammenfassend bietet Sandguss eine kostengünstige und flexible Lösung zur Herstellung einer breiten Palette von Teilen, insbesondere für größere Komponenten und komplexe Designs. Seine Fähigkeit, verschiedene Materialien zu verarbeiten, und seine Kosteneffizienz machen ihn zu einem wertvollen Verfahren in Branchen wie Schließsysteme und Elektrowerkzeuge.

Vergleich der Gießverfahren

Werkzeuganforderungen: Druckguss erfordert komplexe, präzise gefertigte Formen, die teuer sein können. Im Gegensatz dazu basiert Sandguss auf relativ einfachen Modellen und Formen, wodurch die Anfangsinvestitionen geringer sind.

Oberflächenqualität: Druckguss bietet eine hervorragende Oberflächenqualität und erfordert oft nur minimale Nachbearbeitung. Sandguss kann unterschiedliche Oberflächenqualitäten erzeugen, wobei einige Teile zusätzliche Bearbeitung benötigen, um die gewünschte Glätte zu erreichen.

Toleranzen: Druckguss überzeugt durch hohe Präzision mit Toleranzen von bis zu 0,1 mm. Sandguss bietet in der Regel moderate Toleranzen, die je nach Komplexität des Teils und Fähigkeiten des Bedieners variieren können.

Produktionsrate: Druckguss zeichnet sich durch hohe Produktionsraten und kurze Zykluszeiten aus, was ihn ideal für Branchen mit hohem Teilebedarf macht. Sandguss hat aufgrund längerer Zykluszeiten in der Regel niedrigere Produktionsraten und ist besser für kleinere Produktionsmengen geeignet.

Abfall und Nachhaltigkeit: Druckguss ist materialeffizient mit minimalem Abfall, und der Schrott kann oft recycelt werden. Sandguss erzeugt mehr Materialabfall, hauptsächlich durch die Entsorgung von verbrauchtem Sand. Allerdings kann Sand recycelt werden, und einige Verfahren wie Schalenformguss sind nachhaltiger. Beide Verfahren benötigen Energie zum Erhitzen und Schmelzen des Metalls.

Aspekt | Druckguss | Sandguss |

|---|---|---|

Werkzeuganforderungen | Hohe Anfangswerkkosten | Niedrigere Anfangswerkkosten |

Komplexe Formen erforderlich | Einfache Modelle und Formen | |

Oberflächenqualität | Exzellente Oberflächenqualität | Oberflächenqualität kann variieren |

Glatt und präzise | Erfordert möglicherweise Nachbearbeitung | |

Toleranzen | Hohe Präzision, <0,1 mm | Moderate Präzision, variiert |

Geeignet für enge Toleranzen | Toleranzen typischerweise >0,5 mm | |

Produktionsrate | Hohe Produktionsraten | Niedrigere Produktionsraten |

Kürzere Zykluszeiten | Längere Zykluszeiten | |

Abfall und Nachhaltigkeit | Materialeffizient | Höherer Materialabfall |

Minimaler Materialabfall | Mögliche Sandentsorgung | |

Recycelbarer Schrott | Energieintensiv |

Anwendungen des kundenspezifischen Gusses

Branchen, in denen Druckguss bevorzugt wird

Automobil: Druckguss wird in der Automobilindustrie weit verbreitet zur Herstellung von Motorbauteilen, Getriebeteilen und Strukturkomponenten eingesetzt. Er bietet hohe Präzision und hervorragende mechanische Eigenschaften, was ihn ideal für die Produktion kritischer Automobilteile macht.

Unterhaltungselektronik: Diese Branche setzt auf Druckguss, um leichte und komplex gestaltete Komponenten wie Smartphone-Gehäuse, Laptop-Schalen und Kameragehäuse herzustellen. Die Fähigkeit, präzise, dünnwandige Strukturen zu schaffen, ist ein großer Vorteil.

Telekommunikation: Druckguss wird bevorzugt für die Produktion von Komponenten in Telekommunikationsgeräten verwendet, wie Antennenhüllen, Steckverbindern und Halterungen. Die Fähigkeit, enge Toleranzen und gleichbleibende Qualität zu erzielen, ist in diesem Bereich entscheidend.

Luft- und Raumfahrt: Luft- und Raumfahrtanwendungen verlangen nach hochwertigen, leichten Komponenten mit minimaler Porosität. Druckguss wird zur Herstellung von Flugzeugteilen wie Turbinenschaufeln, Gehäusen und Strukturteilen eingesetzt, bei denen Präzision und Festigkeit entscheidend sind.

Medizinische Geräte: Die Medizinbranche profitiert vom Druckguss bei der Herstellung von Instrumentengehäusen, Gerätekomponenten und Hardware, da enge Toleranzen und Oberflächenqualität eingehalten werden können.

Beispiele für Produkte aus Druckguss

Motorblöcke aus Aluminiumlegierung für Automobilanwendungen.

Laptopgehäuse aus Magnesiumlegierung für Unterhaltungselektronik.

Steckverbinder aus Zinklegierung für Telekommunikationsgeräte.

Hochfeste Aluminiumlegierungsteile für die Luftfahrt.

Präzisionsbearbeitete Aluminiumlegierungsteile für medizinische Geräte.

Branchen, in denen Sandguss bevorzugt wird

Schwermaschinenbau: Sandguss wird häufig zur Herstellung großer und schwerer Maschinenteile wie Motorblöcke für Industrieanlagen, Zahnräder und Riemenscheiben eingesetzt. Seine Fähigkeit, große Größen und Gewichte zu handhaben, ist von Vorteil.

Architektur: Sandguss wird bevorzugt für die Herstellung von dekorativem und ornamentalem Metallhandwerk verwendet, das in architektonischen Anwendungen wie Toren, Geländern und Skulpturen zum Einsatz kommt. Seine Vielseitigkeit ermöglicht komplexe Designs.

Kunst und Handwerk: Künstlerische und handwerkliche Branchen verwenden häufig Sandguss, um einzigartige Metallschulpturen, Statuen und Kunstwerke zu schaffen, da komplexe Formen flexibel gestaltbar sind.

Energieerzeugung: Sandguss wird in der Energieerzeugungsbranche zur Herstellung von Turbinenschaufeln, Gehäusen und anderen kritischen Komponenten eingesetzt. Er kann die in diesem Bereich erforderlichen großen Größen und komplexen Formen bewältigen.

Schifffahrt: Komponenten für die Schifffahrt, wie Propeller, Schiffsteile und maritime Armaturen, werden häufig mittels Sandguss gefertigt, da dieser Langlebigkeit und Korrosionsbeständigkeit bietet.

Beispiele für Produkte aus Sandguss

Eisenmotorblöcke für Schwermaschinen.

Dekorative Eisenportale und Geländer.

Bronzeskulpturen und Kunstwerke.

Stahlturbinenschaufeln für die Energieerzeugung.

Messingarmaturen und Komponenten für die Schifffahrt.

Zusammenfassend lässt sich sagen, dass Druckguss in Branchen mit Anforderungen an hohe Präzision und komplexe Geometrien wie Automobil- und Unterhaltungselektronik glänzt. Sandguss hingegen punktet in Anwendungen, bei denen Vielseitigkeit, Kosteneffizienz und die Verarbeitung größerer Bauteile entscheidend sind, wie im Schwermaschinenbau und der architektonischen Metallverarbeitung. Die Wahl zwischen diesen Gießverfahren hängt von den spezifischen Anforderungen der jeweiligen Branche und der vorgesehenen Anwendung ab.

Entscheidungsfaktoren

Die Wahl zwischen Druckguss und Sandguss ist eine kritische Entscheidung in der Fertigung und sollte auf einer sorgfältigen Bewertung mehrerer Schlüsselfaktoren basieren, um die beste Lösung für ein bestimmtes Projekt sicherzustellen.

Projektspezifische Faktoren

Teilegröße: Druckguss wird oft für kleinere, komplexe Komponenten bevorzugt, die hohe Präzision und enge Toleranzen erfordern. Seine Fähigkeit, feine Details und glatte Oberflächen zu erreichen, macht ihn für Branchen wie Unterhaltungselektronik und Telekommunikation geeignet.

Teilekomplexität: Druckguss eignet sich besser für komplexe Geometrien aufgrund seiner Präzisionsfähigkeit. Sandguss kann jedoch von Vorteil sein, wenn ein Teil unregelmäßige Formen oder innere Hohlräume aufweist, die schwer mit Druckgussformen herstellbar sind.

Menge: Hohe Produktionsvolumina sind in der Regel mit Druckguss kosteneffektiver, da die Zykluszeiten kürzer sind und die Produktionsraten höher. Sandguss kann für kleinere Serien oder Einzelanfertigungen vorzuziehen sein.

Budget- und Zeitvorgaben

Initiale Werkzeugkosten: Druckguss verursacht oft höhere Werkzeugkosten aufgrund der Komplexität der präzisen Formenherstellung. Sandguss bietet mit seinen einfacheren Modellen und Formen eine budgetfreundlichere Option.

Produktionskosten: Druckguss kann bei großvolumiger Produktion kosteneffektiv sein, während Sandguss bei kleineren Mengen wirtschaftlicher sein kann. Berücksichtigen Sie das Gesamtbudget und die Stückkosten.

Zeitrahmen: Druckguss hat in der Regel kürzere Zykluszeiten und eignet sich für Projekte mit engen Fristen. Sandguss, obwohl vielseitig, kann aufgrund der Form- und Modellherstellung längere Vorlaufzeiten erfordern.

Materialauswahlkriterien

Materialeigenschaften: Berücksichtigen Sie die spezifischen Materialanforderungen des Teils. Druckguss eignet sich gut für Materialien wie Aluminium, Zink und Magnesium, während Sandguss ein breiteres Spektrum einschließlich Eisen, Messing und Bronze abdeckt.

Mechanische Eigenschaften: Bewerten Sie die benötigten mechanischen Eigenschaften wie Festigkeit, Gewicht und Korrosionsbeständigkeit. Druckguss kann für bestimmte Materialien überlegene mechanische Eigenschaften bieten.

Materialkosten: Materialien für den Druckguss können teurer sein als solche für Sandguss – berücksichtigen Sie die Materialkosten bei der Entscheidung.

Eine umfassende Bewertung dieser Faktoren wird die Wahl zwischen Druckguss und Sandguss leiten. Beispielsweise könnte die Herstellung komplexer, hochpräziser Komponenten für die Unterhaltungselektronik den Druckguss aufgrund der erforderlichen Präzision und großen Stückzahlen bevorzugen. Ein spezialisiertes Projekt mit geringer Stückzahl und einzigartiger Geometrie für eine Beleuchtungslösung könnte hingegen mit Sandguss kosteneffizienter realisiert werden.

Wesentliche Unterschiede und Überlegungen

Abschließend hängt die Wahl zwischen Druckguss und Sandguss von mehreren wesentlichen Unterschieden und wichtigen Überlegungen ab. Jede Gießmethode bietet eigene Vorteile und eignet sich besser für bestimmte Branchen und Projektanforderungen.

Druckguss wird wegen seiner hohen Präzision, exzellenten Oberflächenqualität und Eignung für filigrane Bauteile bevorzugt. Er ist in Branchen wie Automobil, Unterhaltungselektronik und Luft- und Raumfahrt weit verbreitet. Sandguss hingegen zeichnet sich durch Vielseitigkeit bei großen Teilen, einzigartigen Geometrien und Kosteneffizienz aus und eignet sich für Schwermaschinenbau, architektonisches Metallhandwerk und künstlerische Kreationen.

Bei der Auswahl eines Gießverfahrens spielen projektspezifische Faktoren wie Teilegröße, Komplexität und Menge eine entscheidende Rolle. Ebenso beeinflussen Budgetvorgaben, Zeitpläne sowie Material- und mechanische Anforderungen die Entscheidung.