Zinkdruckguss | Verfahren, Materialien, Vorteile und Anwendungen

In der weiten Landschaft der Fertigungsverfahren sticht eine Methode durch ihre Vielseitigkeit, Präzision und Effizienz hervor: Zinkdruckguss. In diesem Blog erkunden wir die Welt des Zinkdruckgusses und dessen Bedeutung für Käufer und Konstrukteure, die maßgeschneiderte Zinkdruckgussteile oder -dienstleistungen suchen.

Kurzer Überblick über den Zinkdruckguss

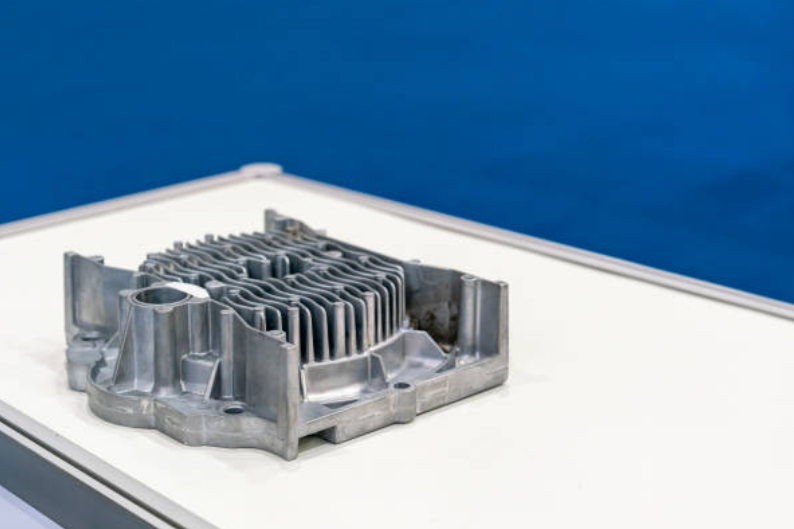

Zinkdruckguss ist ein Fertigungsverfahren, bei dem geschmolzene Zinklegierungen in eine maßgeschneiderte Form eingespritzt werden, wodurch komplexe und hochpräzise Komponenten entstehen. Der Zinkdruckguss ist wegen seiner außergewöhnlichen Maßgenauigkeit und der Fähigkeit, komplexe Formen mit engen Toleranzen herzustellen, sehr beliebt. Zinklegierungen haben einen niedrigen Schmelzpunkt, sind leicht zu gießen und zu bearbeiten und bieten ausgezeichnete Eigenschaften für die Oberflächenbehandlung. Außerdem weisen Zinklegierungen eine höhere Dichte auf, was den Teilen ein hochwertiges Gefühl verleiht – dies ist bei anderen hochdichten Legierungen und Aluminiumdruckgusslegierungen nicht möglich.

Bedeutung des Zinkdruckgusses in der Fertigung

Der Zinkdruckguss spielt eine wichtige Rolle in der Fertigungsindustrie, da er zahlreiche Vorteile bietet, die ihn zur bevorzugten Wahl für viele Anwendungen machen. Seine Vielseitigkeit, Kosteneffizienz und die Fähigkeit, qualitativ hochwertige Teile mit exzellenten Oberflächen herzustellen, machen ihn in verschiedenen Branchen unentbehrlich.

Zinkdruckgussprozess Schritt für Schritt

Der Zinkdruckgussprozess umfasst mehrere Schritte, um zuverlässige und gleichbleibende Teile zu produzieren. Er beginnt mit der Vorbereitung der Form, gefolgt vom Schmelzen der Zinklegierung und dem Einspritzen des geschmolzenen Metalls in die Form. Nach dem Abkühlen und Erstarren wird das Teil aus der Form entnommen, zugeschnitten und für die gewünschte Spezifikation nachbearbeitet.

Konstruktion und Formenbau

Teilekonstruktion

Beginnen Sie mit der Konstruktion der gewünschten Komponente. Dies umfasst detaillierte Zeichnungen oder CAD-Modelle, einschließlich 3D- und 2D-Zeichnungen. Kontaktieren Sie Neway für kostenlose Konstruktionsarbeiten für Druckgussteile.

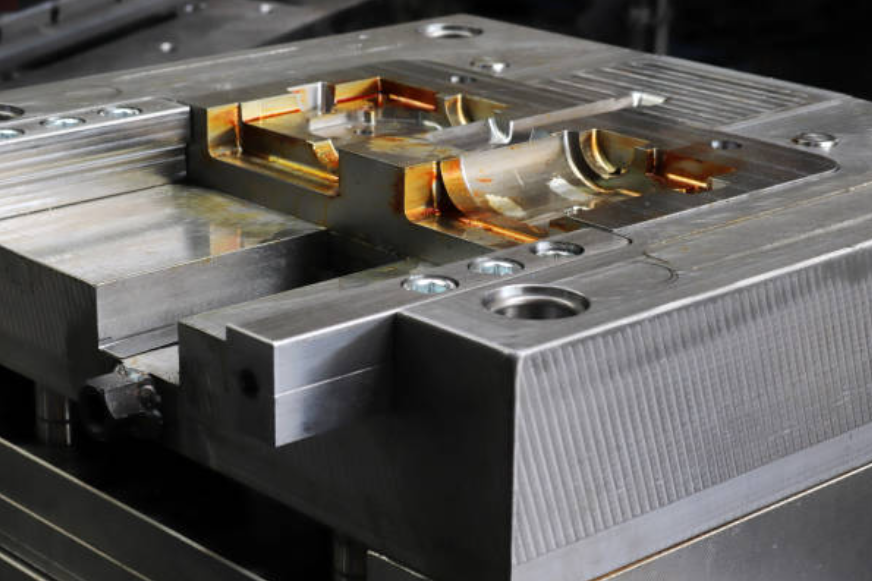

Formenbau

Nach Abschluss der Konstruktion wird eine Form erstellt. Die Form besteht in der Regel aus Stahl und besteht aus zwei Hälften, der "Form" und der "Deckform", die geöffnet und geschlossen werden können.

Vorbereitung der Druckgussmaschine

Die Druckgussmaschine wird eingerichtet und für den Betrieb vorbereitet. Dazu gehört das Erhitzen der Maschine und der Form auf die erforderliche Temperatur.

In dieser Phase muss die Form entwickelt und eine Druckgussmaschine mit der passenden Tonnage entsprechend der Größe der Zinkteile und der Anzahl der Formnester ausgewählt werden.

Schmelzen der Zinklegierung

Die Zinklegierung, üblicherweise eine Kombination aus Zink mit geringen Mengen an Aluminium, Kupfer und anderen Metallen, wird in einem Ofen auf eine bestimmte Temperatur geschmolzen. Der niedrige Schmelzpunkt der Zinklegierung reduziert die Kosten beim Metallschmelzen und erleichtert die Verarbeitung.

Einspritzen

- Das geschmolzene Zink wird in die Druckgussmaschine eingespritzt.

- Die Maschine besteht aus zwei Platten. Die erste Platte hält die feste Form, die zweite Platte die Deckform.

- Das geschmolzene Zink wird mit hohem Druck in den Hohlraum zwischen den beiden Formen eingespritzt, sodass die Form exakt ausgefüllt und die gewünschte Geometrie erzielt wird.

Abkühlen und Erstarren

- Nach dem Einspritzen bleibt die Form geschlossen, während das Metall im Inneren abkühlt und erstarrt.

- Die Abkühlzeit hängt von der Dicke und Komplexität des Teils ab.

Öffnen der Formen

- Nach dem Erstarren und Abkühlen wird die Form geöffnet, und das erstarrte Zinkteil entnommen.

- Eventuelle Überstände oder Grate werden im nächsten Schritt entfernt.

Entgraten und Nachbearbeitung

- Das überschüssige Material wird mit verschiedenen Schneidwerkzeugen entfernt.

- Weitere Nachbearbeitungsschritte wie CNC-Bearbeitung, Schleifen oder Polieren können erfolgen, um die gewünschte Oberfläche und Maßhaltigkeit zu erzielen.

Prüfung und Qualitätskontrolle

- Das fertige Zinkdruckgussteil wird umfassend geprüft, um sicherzustellen, dass es die erforderlichen Spezifikationen und Qualitätsstandards erfüllt.

- Dazu gehören Maßprüfungen, Sichtkontrollen und Funktionstests.

Zinkdruckguss ist bekannt für seine außergewöhnliche Präzision, die die Produktion komplexer Teile mit engen Toleranzen ermöglicht. Das Verfahren eignet sich für komplexe Geometrien und dünnwandige Abschnitte, die mit anderen Herstellungsverfahren schwer oder teuer zu realisieren wären. Außerdem bietet der Zinkdruckguss eine hohe Produktionseffizienz, sodass große Stückzahlen in kurzer Zeit hergestellt werden können.

Im Zinkdruckguss verwendete Materialien

Zinklegierungen sind die wichtigsten Werkstoffe für das Druckgussverfahren. Am häufigsten wird Zamak 3 verwendet (eine Zinklegierung mit Aluminium, Magnesium und Kupfer). Weitere Legierungen wie ZA-8 und Zamak 7 bieten spezifische Eigenschaften für unterschiedliche Anwendungen.

Gängige Zinkdruckgusslegierungen

Materialklassifikation | Materialtyp | Anwendbares Verfahren | Datenblatt |

Zinklegierung | Zamak 3 | Druckguss | |

Zinklegierung | Zamak 5 | Druckguss | |

Zinklegierung | Zamak 2 | Druckguss | |

Zinklegierung | Zamak 7 | Druckguss | |

Zinklegierung | ZA-8 | Druckguss |

Kriterien für die Auswahl der richtigen Zinklegierungen

Bei der Auswahl einer Zinklegierung für eine bestimmte Anwendung sind mechanische Anforderungen, Umweltbedingungen und ästhetische Aspekte zu berücksichtigen. Die Experten eines renommierten Zinkdruckgussdienstleisters können Sie bei der Auswahl der am besten geeigneten Legierung unterstützen. Sie können auch den Neway Material Selector zur Auswahl und zum Vergleich nutzen.

Vorteile des Zinkdruckgusses

Hohe Präzision und Maßhaltigkeit

Einer der größten Vorteile des Zinkdruckgusses ist die Möglichkeit, hohe Präzision und Maßhaltigkeit zu erreichen. Das Verfahren ermöglicht enge Toleranzen und stellt sicher, dass die Endteile die geforderten Spezifikationen erfüllen. Diese Präzision ist besonders in Branchen mit hohen Anforderungen an Passgenauigkeit und Funktion entscheidend.

Exzellente Oberflächengüte und Ästhetik

Zinkdruckguss bietet hervorragende Oberflächenqualitäten, ideal für Teile mit hohen Ansprüchen an das Erscheinungsbild. Das Verfahren ermöglicht glatte Oberflächen, feine Details und verschiedene Texturen, was die Ästhetik des Endprodukts verbessert. Ob polierte Oberfläche oder spezielle Textur – Zinkdruckguss liefert die gewünschte Optik.

Hervorragende Festigkeit und Haltbarkeit

Obwohl Zinkdruckgussteile leicht sind, weisen sie bemerkenswerte Festigkeit und Haltbarkeit auf. Zinklegierungen bieten ausgezeichnete mechanische Eigenschaften, hohe Zugfestigkeit und Stoßfestigkeit und sind daher ideal für Anwendungen, bei denen strukturelle Integrität und Lebensdauer wichtig sind.

Kosteneffizienz und Produktionseffizienz

Zinkdruckguss ist eine kosteneffiziente Lösung zur Herstellung kundenspezifischer Teile. Die hohen Produktionsgeschwindigkeiten ermöglichen es, große Stückzahlen schnell und günstig herzustellen. Die Langlebigkeit und Zuverlässigkeit von Zinkdruckgussteilen reduzieren zudem die Wartungs- und Ersatzkosten im Laufe der Zeit.

Anwendungsbereiche des Zinkdruckgusses

Automobilindustrie

Die Automobilindustrie nutzt den Zinkdruckguss umfangreich für verschiedene Komponenten. Von Motorhalterungen bis zu Getriebegehäusen bieten Zinkdruckgussteile die erforderliche Festigkeit, Präzision und Kosteneffizienz. Das Verfahren ermöglicht die Herstellung leichter Teile ohne Leistungseinbußen.

Elektronikindustrie

In der Elektronikindustrie spielt Zinkdruckguss eine wichtige Rolle bei der Herstellung von Steckverbindern, Gehäusen und anderen Komponenten. Das Verfahren bietet exzellente elektromagnetische Abschirmung und sorgt für die Integrität empfindlicher elektronischer Geräte. Die Möglichkeit, komplexe Designs und enge Toleranzen zu realisieren, macht Zinkdruckguss ideal für miniaturisierte Elektronik.

Konsumgüterindustrie

Zinkdruckguss findet breite Anwendung in der Konsumgüterindustrie, zum Beispiel für Schlösser, Beschläge und dekorative Elemente. Die Vielseitigkeit des Verfahrens ermöglicht die Produktion komplexer und attraktiver Designs, die den Wert von Konsumgütern steigern. Die Haltbarkeit und Korrosionsbeständigkeit der Zinklegierungen gewährleisten die Langlebigkeit dieser Komponenten.

Weitere Branchen mit Vorteilen durch Zinkdruckguss

Der Zinkdruckguss wird auch in Branchen außerhalb von Automobil, Elektronik und Konsumgütern eingesetzt. Anwendungen finden sich in der Luft- und Raumfahrt, im Sanitärbereich, in der Medizintechnik und mehr. Die Vielseitigkeit der Zinklegierungen, die Kosteneffizienz und die hohe Qualität machen das Verfahren branchenübergreifend attraktiv.

Nachteile von Zinkdruckguss

Obwohl der Zinkdruckguss zahlreiche Vorteile bietet, sollten auch potenzielle Nachteile beachtet werden. Das Verständnis dieser Einschränkungen hilft bei der richtigen Auswahl für spezielle Anwendungen.

Begrenzte Temperaturbeständigkeit

Ein Hauptnachteil von Zinkdruckgussteilen ist die begrenzte Temperaturbeständigkeit im Vergleich zu Werkstoffen wie Stahl oder Aluminium. Zinklegierungen haben einen relativ niedrigen Schmelzpunkt (ca. 400°C), was ihren Einsatz in Hochtemperaturanwendungen einschränkt.

Potenzielle Oberflächenporosität

Zinkdruckgussteile sind anfällig für Oberflächenporosität – kleine Hohlräume auf der Teiloberfläche. Diese Poren können das Erscheinungsbild beeinträchtigen und bei kritischen Stellen die strukturelle Integrität schwächen. Durch eine geeignete Formauslegung, Prozesskontrolle und Oberflächenbehandlung kann die Porosität minimiert werden. Beispielsweise kann sich bei ölbeschichteten Zinkteilen die Schutzschicht nach längerer Nutzung ablösen.

Begrenzte Größe und Gewicht

Im Vergleich zu anderen Gussverfahren sind die Größe und das Gewicht der Teile im Zinkdruckguss beschränkt. Große und schwere Teile stellen Herausforderungen an Formkonstruktion, Materialfluss und Entformung dar. Für solche Anwendungen sind Sandguss oder Feinguss möglicherweise besser geeignet.

Höhere Werkzeugkosten bei komplexen Geometrien

Zinkdruckguss erfordert aufwendige Formen für komplexe Geometrien mit hoher Präzision. Die Entwicklung und Fertigung dieser Formen kann teurer sein als bei einfacheren Gussverfahren. Besonders Geometrien mit Hinterschneidungen oder dünnen Wänden steigern die Werkzeug- und Produktionskosten.

Umweltaspekte

Obwohl die verwendeten Zinklegierungen recycelbar sind, benötigt das Verfahren energieintensive Prozesse wie das Schmelzen und Gießen. Ein effektives Abfallmanagement und Recycling sind notwendig, um die Umweltauswirkungen zu minimieren. Es ist wichtig, mit Dienstleistern zusammenzuarbeiten, die nachhaltige Produktionsmethoden und ein gutes Recyclingmanagement umsetzen.

Wie wählt man einen zuverlässigen Zinkdruckgussdienstleister?

Kriterien bei der Auswahl eines Dienstleisters

Bei der Auswahl eines Zinkdruckgussdienstleisters sind Erfahrung, Fachkenntnis, Ruf, angebotene Leistungen und die Fähigkeit zur Erfüllung spezifischer Projektanforderungen entscheidend. Die Zusammenarbeit mit einem erfahrenen und zuverlässigen Partner gewährleistet erfolgreiche Projekte.

Qualitätssicherung und relevante Zertifikate

Qualitätssicherung ist beim Zinkdruckguss entscheidend. Achten Sie auf Anbieter mit strengen Qualitätskontrollen wie ISO 9001-Zertifizierung. Branchenspezifische Zertifikate wie IATF 16949 für die Automobilindustrie belegen hohe Standards im gesamten Produktionsprozess.

Bedeutung von Fachwissen und Erfahrung im Zinkdruckguss

Zinkdruckguss ist ein Fachgebiet, das umfangreiches Wissen über Legierungen, Werkzeugbau und Prozessoptimierung erfordert. Die Zusammenarbeit mit einem erfahrenen und kompetenten Dienstleister sichert Ihnen Beratung und Unterstützung vom Materialauswahl bis zur Serienproduktion.

Neway Vorstellung

Neway ist seit 30 Jahren auf die kundenspezifische Fertigung von Metall- und Kunststoffteilen spezialisiert und verfügt über ein starkes Designteam, eine eigene Produktion und ein umfassendes Qualitätsmanagementsystem. Wenn Sie einen zuverlässigen Anbieter für Zinkdruckguss suchen, kontaktieren Sie uns gerne.