Zinkdruckguss vs. Aluminiumdruckguss: Wo liegen die Unterschiede?

Druckguss ist ein vielseitiges und effizientes Fertigungsverfahren, das hochwertige Metallteile mit komplexen Formen und hervorragender Maßgenauigkeit herstellt. Im Kern wird beim Druckguss geschmolzenes Metall unter hohem Druck in eine Formkavität gepresst. Dieses Verfahren wird wegen seiner Geschwindigkeit, Präzision und der überlegenen Qualität des Endprodukts bevorzugt.

Die Materialauswahl spielt im Druckguss eine entscheidende Rolle. Die Wahl des Metalls beeinflusst die Eigenschaften des Teils und wirkt sich auf den Produktionsprozess, die Kosten und die Eignung für bestimmte Anwendungen aus. Unter den verschiedenen Metallen gehören Zink und Aluminium zu den beliebtesten Optionen, die jeweils einzigartige Eigenschaften mitbringen.

Unterschiede zwischen Zinkdruckguss und Aluminiumdruckguss

Materialeigenschaften: Gussaluminium und -zink

Das Verständnis der Materialeigenschaften von Aluminium und Zink ist entscheidend, um das geeignete Metall für Ihr Druckgussprojekt auszuwählen. Jedes Metall weist unterschiedliche physikalische und mechanische Eigenschaften auf, die seine Leistungsfähigkeit und Eignung für verschiedene Anwendungen beeinflussen.

Zink:

Physikalische Eigenschaften:

Dichte: Zink liegt bei etwa 6,6 bis 7,0 g/cm³ und ist damit deutlich schwerer als Aluminium. Diese höhere Dichte kann für gewichtssensitive Anwendungen von Vorteil sein.

Schmelzpunkt: Zink schmilzt bei ungefähr 420 °C (788 °F), was im Vergleich zu vielen anderen Metallen relativ niedrig ist. Der niedrigere Schmelzpunkt reduziert den Energieverbrauch beim Gießen.

Mechanische Eigenschaften:

Festigkeit: Zinklegierungen sind für ihre hohe Festigkeit und Zähigkeit bekannt. Sie halten erheblichen mechanischen Belastungen stand und eignen sich für hochbelastete Anwendungen.

Härte: Zink ist im Allgemeinen härter als Aluminium und bietet eine gute Verschleißfestigkeit.

Typische gegossene Zinklegierungen:

Aluminium:

Physikalische Eigenschaften:

Dichte: Aluminium ist leichter, mit einer Dichte von etwa 2,7 g/cm³. Dieses geringe Gewicht ist in der Luft- und Raumfahrt sowie in der Automobilindustrie entscheidend.

Schmelzpunkt: Aluminium hat einen höheren Schmelzpunkt als Zink, typischerweise um 660 °C (1220 °F). Das erfordert mehr Energie beim Gießen, ermöglicht aber Anwendungen bei höheren Temperaturen.

Mechanische Eigenschaften:

Festigkeit: Obwohl Aluminium nicht so fest ist wie Zink, bieten Aluminiumlegierungen dennoch gute Festigkeitswerte, insbesondere bei geeigneter Wärmebehandlung oder Legierung.

Härte: Aluminium ist im Allgemeinen weicher als Zink, seine Legierungen können jedoch behandelt werden, um Härte und Festigkeit zu erhöhen.

Typische gegossene Aluminiumlegierungen:

Vergleichende Analyse der Eigenschaften:

Gewicht und Dichte: Zink ist schwerer und dichter, was bei kleinen, massereichen Komponenten vorteilhaft ist. Die Leichtigkeit von Aluminium ist ideal für mobilitätsorientierte Anwendungen.

Festigkeit und Härte: Zink bietet in der Regel höhere Festigkeit und Härte und eignet sich daher für langlebige Teile. Aluminium ist weicher, kann jedoch legiert werden, um eine höhere Festigkeit zu erreichen.

Schmelzpunkt: Der niedrigere Schmelzpunkt von Zink bedeutet geringere Energiekosten und ein einfacheres Gießen, während der höhere Schmelzpunkt von Aluminium den Einsatz in Hochtemperaturumgebungen ermöglicht.

Werkzeugstandzeit und Größen

Die Haltbarkeit und Leistungsfähigkeit von Druckgusswerkzeugen sind entscheidende Faktoren im Druckguss, da sie sowohl die Qualität der hergestellten Teile als auch die Gesamtkosteneffizienz des Prozesses beeinflussen. Die erwartete Werkzeuglebensdauer und die typischen Gussteilegrößen unterscheiden sich beim Aluminium- und Zinkdruckguss deutlich.

Werkzeugstandzeit für Aluminium- und Zinkdruckguss:

Aluminium-Druckgusswerkzeug: Aluminiumdruckguss erfordert höhere Schmelztemperaturen, die zu schnellerem Verschleiß der Werkzeuge führen können. Typischerweise hält ein Aluminium-Druckgusswerkzeug zwischen 100.000 und 150.000 Schuss, abhängig von der Komplexität und Wartung des Werkzeugs. Höhere Temperaturen erfordern zudem robustere und oft teurere Werkzeugwerkstoffe.

Zink-Druckgusswerkzeug: Der niedrigere Schmelzpunkt von Zink belastet das Werkzeug weniger und verlängert dessen Lebensdauer erheblich. Ein Zink-Druckgusswerkzeug kann von 1 Million bis über 2 Millionen Schuss erreichen – deutlich mehr als bei Aluminium. Trotz höherer Anfangsinvestitionen kann diese längere Lebensdauer die langfristigen Kosten senken.

Typische Druckgussgrößen bei Aluminium und Zink:

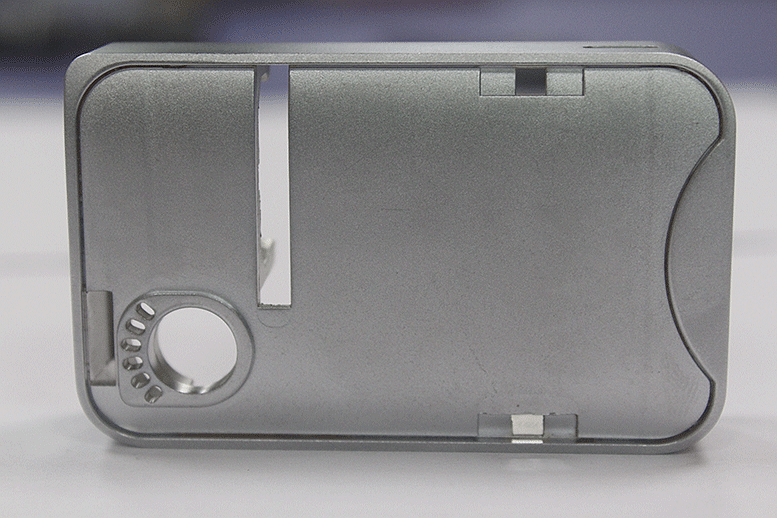

Aluminium-Druckgussgrößen: Die geringere Dichte von Aluminium ermöglicht die Herstellung größerer Teile bei gleichzeitig handhabbarem Gewicht. Dadurch eignet sich Aluminiumdruckguss ideal für größere Komponenten in der Automobil- und Luftfahrtindustrie, wo das Verhältnis von Größe zu Gewicht entscheidend ist.

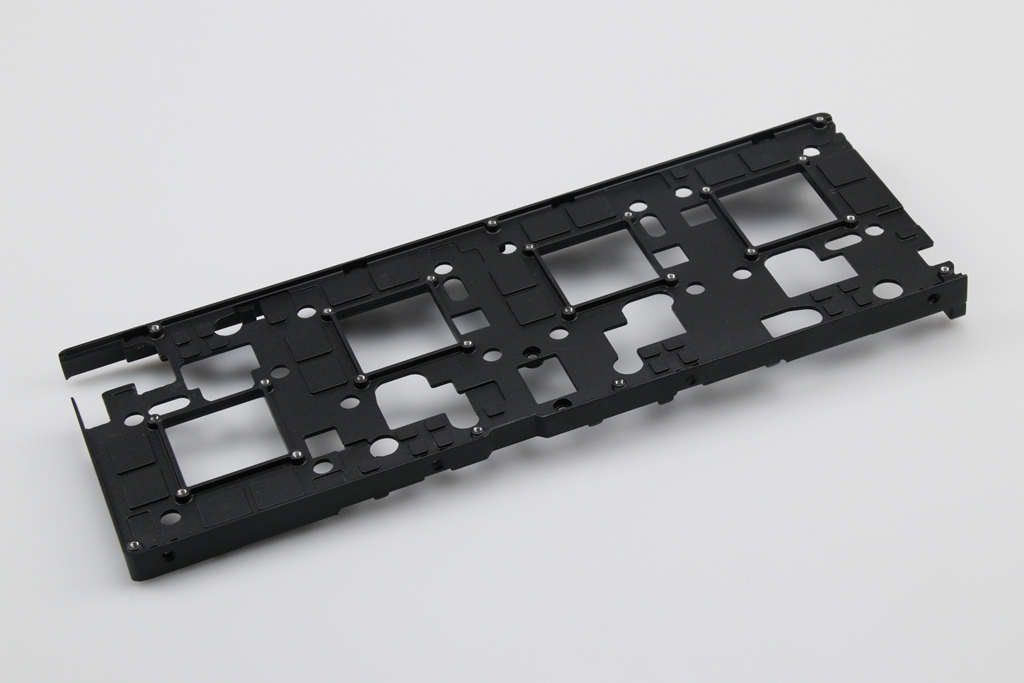

Zink-Druckgussgrößen: Zink wird aufgrund seiner höheren Dichte und ausgezeichneten Fließfähigkeit überwiegend für kleinere, filigrane Komponenten eingesetzt, die eine hohe Präzision erfordern. Das Gewicht von Zink macht es weniger geeignet für große Teile, aber ideal für kleine, komplexe Komponenten mit engen Toleranzen.

Toleranzen und Oberflächenqualitäten

Im Druckguss sind präzise Toleranzen und hochwertige Oberflächen für die Funktionalität und Ästhetik des Endprodukts entscheidend. Aufgrund ihrer Materialeigenschaften unterscheiden sich Aluminium- und Zinkdruckguss in diesen Bereichen.

Toleranzfähigkeit von Aluminiumdruckguss:

Aluminiumdruckguss kann Toleranzen von ±0,002 Zoll pro Zoll erreichen, was für die meisten Anwendungen ausreichend ist. Engere Toleranzen sind aufgrund der Wärmeausdehnung und -schrumpfung von Aluminium schwieriger konstant zu halten.

Hochgeschwindigkeitsproduktion beeinflusst die Maßstabilität, sodass für Präzisionsanwendungen oftmals eine Nachbearbeitung erforderlich ist.

Toleranzfähigkeit von Zinkdruckguss:

Zink überzeugt mit engeren Toleranzen und erreicht häufig ±0,0015 Zoll pro Zoll. Die hervorragenden Fließeigenschaften von Zinklegierungen ermöglichen die exakte Abbildung von Formdetails, selbst bei komplexen Geometrien.

Die Stabilität von Zink im Druckgussprozess stellt konsistente Toleranzen über große Serien sicher.

Typische Oberflächenbehandlungen bei Aluminiumdruckguss:

Aluminiumdruckgussteile können mit verschiedenen Oberflächenbehandlungen versehen werden, z. B. Pulverbeschichtung, Lackieren, Eloxieren oder Galvanisieren. Diese Veredelungen erhöhen die Korrosionsbeständigkeit und verbessern die Optik.

Die natürliche Oberfläche von Aluminiumdruckgussteilen ist relativ glatt, kann jedoch für Anwendungen mit Hochglanzanforderungen zusätzlich geschliffen oder poliert werden.

Typische Oberflächenbehandlungen bei Zinkdruckguss:

Zinkdruckgussteile haben von Natur aus eine überlegene Oberflächengüte und benötigen oft nur minimale Nachbearbeitung. Sie lassen sich leicht galvanisieren, lackieren oder beschichten, um Optik oder Funktion zu verbessern.

Eine glatte, hochwertige Oberfläche direkt aus dem Werkzeug ist ein großer Vorteil – insbesondere für dekorative oder sichtbare Komponenten.

Dünnwandfähigkeit

Die Fähigkeit, Teile mit dünnen Wänden herzustellen, ist ein wertvoller Aspekt des Druckgusses, da er das Endgewicht und den Materialeinsatz beeinflusst. Aluminium- und Zinklegierungen unterscheiden sich hinsichtlich ihrer Möglichkeiten für dünnwandige Gussteile, beeinflusst durch Materialeigenschaften und Gießverhalten.

Dünnwandfähigkeit von Aluminiumdruckguss:

Mindestwandstärke: Aluminiumdruckguss erreicht typischerweise eine Mindestwandstärke von etwa 0,09 Zoll (2,3 mm). Dies ist auf die gute Fließfähigkeit und die relativ geringe Schwindung während der Erstarrung zurückzuführen.

ApplicationsAluminum's geringes Gewicht und seine Festigkeit machen es für größere Komponenten mit dünnen Wänden geeignet; es wird häufig in der Automobil- und Luftfahrtindustrie eingesetzt, wo Gewichtsreduzierung entscheidend ist.

Herausforderungen: Eine gleichmäßige Abkühlung zu erreichen und Defekte wie Verzug oder Porosität zu vermeiden, ist bei dünnwandigem Aluminiumguss anspruchsvoller und erfordert eine präzise Prozesskontrolle.

Dünnwandfähigkeit von Zinkdruckguss:

Mindestwandstärke: Zinklegierungen ermöglichen noch dünnere Wände, bis hinunter zu 0,02 Zoll (0,5 mm). Dies ist auf die ausgezeichnete Fließfähigkeit und den niedrigen Schmelzpunkt von Zink zurückzuführen, die das Füllen komplexer Formen mit dünnen Sektionen begünstigen.

Anwendungen: Die Fähigkeit zum sehr dünnwandigen Guss macht Zink ideal für kleine, filigrane Teile, die häufig in der Elektronik, in Konsumgütern und in komplexen mechanischen Baugruppen eingesetzt werden.

Vorteile: Die überlegene Dünnwandfähigkeit von Zink ermöglicht die Herstellung detaillierter, hochpräziser Komponenten bei gleichzeitig hoher Festigkeit und Dauerhaftigkeit.

Zusammenfassend bietet Zink beim Dünnwandguss gegenüber Aluminium überlegene Möglichkeiten und erlaubt feinere, komplexere Designs. Aluminium ist zwar nicht für so dünne Wände geeignet wie Zink, bleibt jedoch eine starke Option für leichte Komponenten mit moderater Wanddicke. Die Wahl zwischen beiden Materialien für dünnwandige Anwendungen sollte sich an den Projektanforderungen orientieren, einschließlich Teilgröße, Komplexität und Verwendungszweck.

Anwendung und Branchenverwendung

Aspekt | Aluminiumdruckgussteile | Zinkdruckgussteile |

|---|---|---|

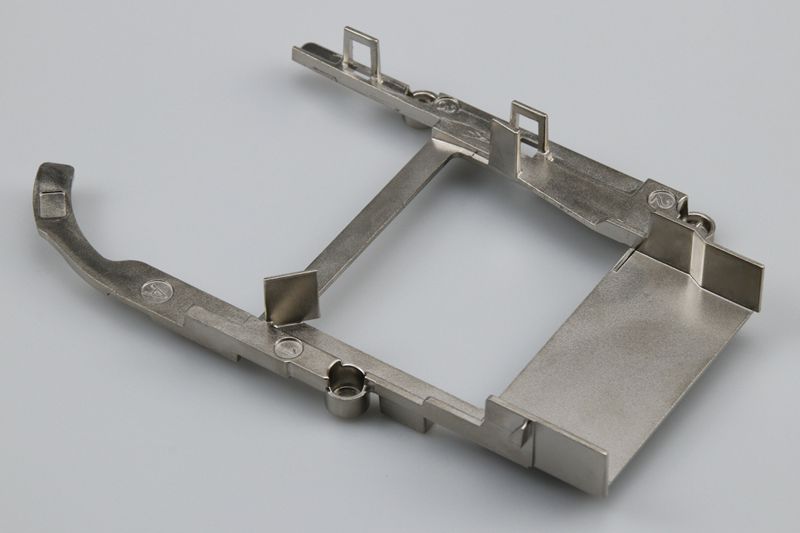

Automobilindustrie | Eingesetzt für Motorteile, Getriebekomponenten und Karosserieteile. Bevorzugt wegen des geringen Gewichts und der Festigkeit. | Verwendet in sicherheitskritischen Teilen wie Gurtkomponenten und Airbag-Gehäusen aufgrund hoher Schlagzähigkeit. |

Luft- und Raumfahrt | Ideal für Flugzeugkomponenten wie Fahrwerke und Strukturelemente dank geringer Dichte und Hochtemperaturbeständigkeit. | - |

Unterhaltungselektronik | Häufig in Laptopgehäusen, Kühlkörpern und anderen Elektronikgehäusen eingesetzt, geschätzt für Wärmeleitfähigkeit und Optik. | Genutzt in Steckverbindern und Abschirmgehäusen aufgrund hervorragender elektromagnetischer Abschirmung. |

Outdoor-Ausrüstung | Geeignet für Outdoor- und Sportgeräte wie Fahrradrahmen und Campingausrüstung dank Haltbarkeit und Korrosionsbeständigkeit. | - |

Präzisionskomponenten | - | Perfekt für Präzisionsteile in mechanischen Geräten, Schlössern und Zahnrädern, da enge Toleranzen und komplexe Details erreicht werden. |

Konsumgüter | - | Weit verbreitet in langlebigen, hochwertigen Komponenten für Haushaltsgeräte, Spielwaren und dekorative Artikel. |

Kostenaspekte

Kosten sind ein kritischer Faktor in der Fertigung – der Druckguss bildet hier keine Ausnahme. Bei der Betrachtung von Aluminium und Zink für den Druckguss spielen verschiedene Kostenelemente eine Rolle, darunter Werkzeugkosten, Gusskosten, Materialkosten und Nachbearbeitungskosten.

Werkzeugkosten:

Aluminium: Der höhere Schmelzpunkt erfordert den Einsatz hochfester, hitzebeständiger Werkzeugwerkstoffe, was zu höheren Kosten führt. Aufgrund thermischer Belastungen während des Gießens ist die Werkzeuglebensdauer jedoch kürzer.

Zink: Der niedrigere Schmelzpunkt ermöglicht den Einsatz kostengünstigerer Werkzeugmaterialien. Die längere Werkzeuglebensdauer aufgrund geringerer thermischer Belastung führt zu einer wirtschaftlicheren Langzeitinvestition.

Gusskosten:

Aluminium: Das Gießen von Aluminium ist im Allgemeinen teurer, da höhere Energiemengen zum Schmelzen und zusätzliche Kühlsysteme erforderlich sind.

Zink: Der niedrigere Schmelzpunkt von Zink führt zu geringerem Energieverbrauch beim Gießen und macht den Prozess kosteneffizienter.

Materialkosten:

Aluminium: Der Preis von Aluminium schwankt marktbedingt, liegt jedoch meist über dem von Zink.

Zink: Zink ist in der Regel günstiger als Aluminium und bietet eine kosteneffektivere Rohstofflösung.

Nachbearbeitungskosten:

Aluminium: Aluminiumteile erfordern möglicherweise zusätzliche Nachbearbeitung, wie z. B. Zerspanung oder Oberflächenbehandlung, was die Gesamtkosten erhöht.

Zink: Zinkdruckgussteile benötigen aufgrund ihrer hervorragenden Oberflächenqualität und Präzision oft nur minimale Nachbearbeitung und können so Zusatzkosten reduzieren.

Vorteile und Einschränkungen

Jedes im Druckguss verwendete Metall bietet eigene Vorteile und unterliegt bestimmten Einschränkungen. Das Verständnis dieser Aspekte hilft Herstellern, auf Basis ihrer spezifischen Anforderungen fundierte Entscheidungen zu treffen.

Zink:

Vorteile im Druckguss:

Hohe Festigkeit und Haltbarkeit: Zinklegierungen sind für ihre hohe Festigkeit und Zähigkeit bekannt und damit ideal für Schwerlastanwendungen.

Präzision und Detailtreue: Die hervorragende Fließfähigkeit von Zink ermöglicht den Guss komplexer, detailreicher Teile mit engen Toleranzen.

Lange Werkzeuglebensdauer: Der niedrige Schmelzpunkt von Zink verlängert die Lebensdauer der Form und reduziert langfristige Kosten.

Überlegene Oberflächengüte: Zinkgussteile weisen im Allgemeinen eine bessere Oberflächenqualität auf, wodurch der Nachbearbeitungsaufwand sinkt.

Einschränkungen und Herausforderungen:

Gewicht: Zink ist schwerer als Aluminium, was bei gewichtskritischen Anwendungen nachteilig sein kann.

Größenbeschränkungen: Aufgrund des Gewichts ist Zink weniger geeignet für sehr große Teile.

Korrosionsbeständigkeit: Zwar gut, jedoch in der Regel nicht so ausgeprägt wie bei Aluminium, was die Verwendung in bestimmten Umgebungen einschränken kann.

Aluminium:

Vorteile im Druckguss:

Geringes Gewicht: Die niedrige Dichte von Aluminium ist ideal für Anwendungen, bei denen Gewichtsreduzierung entscheidend ist, beispielsweise in der Automobil- und Luftfahrtindustrie.

Hochtemperaturbeständigkeit: Aluminium hält höheren Temperaturen stand und eignet sich für Hochtemperaturanwendungen.

Korrosionsbeständigkeit: Aluminium bildet eine natürliche Oxidschicht und bietet dadurch ausgezeichnete Korrosionsbeständigkeit.

Recyclingfähigkeit: Aluminium ist gut recycelbar, was sowohl ökologisch als auch wirtschaftlich vorteilhaft ist.

Einschränkungen und Herausforderungen:

Werkzeuglebensdauer: Der höhere Schmelzpunkt verkürzt die Lebensdauer der Werkzeuge.

Kosten: Aluminium ist bei Rohstoff und Gießprozess im Allgemeinen teurer als Zink.

Toleranzen und Oberfläche: Das Erreichen der gleichen Präzision und Oberflächenqualität wie bei Zink ist anspruchsvoller und erfordert oft zusätzliche Prozessschritte.

Entscheidungskriterien für Druckgusshersteller:

Anwendungsanforderungen: Auswahl auf Basis der erforderlichen Festigkeit, des Gewichts und der Exposition gegenüber Hitze oder korrosiven Umgebungen.

Kosteneffizienz: Berücksichtigung der Gesamtkosten inklusive Material, Produktion und Nachbearbeitung.

Präzision und Details: Für hochdetaillierte oder komplexe Teile ist Zink möglicherweise die bessere Wahl.

Umweltaspekte: Die gute Recyclingfähigkeit von Aluminium kann bei umweltbewussten Projekten ausschlaggebend sein.

Wann Aluminiumdruckguss wählen

Die Auswahl des richtigen Materials für ein Druckgussprojekt ist entscheidend, um die gewünschte Qualität, Funktionalität und Kosteneffizienz zu erreichen. Aluminiumdruckguss wird oft aufgrund seiner spezifischen Eigenschaften für bestimmte Anwendungen bevorzugt. In folgenden Szenarien ist Aluminiumdruckguss die erste Wahl:

Anforderungen an geringes Gewicht: Die niedrige Dichte von Aluminium macht es ideal für die Automobil- und Luftfahrtindustrie, in denen Gewichtsreduzierung für Leistung und Effizienz entscheidend ist.

Hochtemperaturanwendungen: Aluminium behält seine Festigkeit auch bei hohen Temperaturen und eignet sich für Motorteile, Kochgeschirr und Beleuchtungskomponenten.

Korrosionsbeständigkeit: In Umgebungen mit Feuchtigkeit oder Chemikalien ist die natürliche Korrosionsbeständigkeit von Aluminium ein großer Vorteil. Geeignet für maritime Anwendungen, Outdoor-Ausrüstung und Komponenten im Motorraum.

Komplexe Geometrien mit moderater Wanddicke: Die gute Fließfähigkeit von Aluminium macht es geeignet für Teile mit komplexen Formen und moderater Wanddicke – bei gleichzeitig hoher Festigkeit und Detailtreue.

Umweltaspekte: Wenn Recyclingfähigkeit und Umweltfreundlichkeit wichtig sind, ist Aluminium aufgrund der einfachen Wiederverwertung und der Verfügbarkeit von Recyclingmaterial eine ausgezeichnete Wahl.

Robuste Hochfestteile: Aluminiumlegierungen sind für ihre Festigkeit und Haltbarkeit bekannt – wichtig für robuste mechanische Komponenten, Fahrzeugsicherheitskomponenten und andere Hochfestanwendungen.

Herstellung großer Teile: Aufgrund des geringen Gewichts ist Aluminium für größere Teile besser geeignet als Zink und bietet ein gutes Gleichgewicht zwischen Größe und Handhabbarkeit.

Lange Produktionsserien: Obwohl Aluminiumwerkzeuge eine kürzere Lebensdauer als Zink aufweisen, sind sie dennoch für lange Serien geeignet, was Aluminium in vielen Szenarien kosteneffizient macht.

Wann Zinkdruckguss wählen

Zinkdruckguss wird aufgrund seiner besonderen Eigenschaften und Vorteile in verschiedenen Szenarien bevorzugt. Zu wissen, wann Zink gegenüber anderen Materialien wie Aluminium vorzuziehen ist, kann Leistung, Kosteneffizienz und Qualität verbessern. In folgenden Fällen ist Zinkdruckguss ideal:

Hohe Präzision und Detailtreue: Wenn Teile komplexe Details und hohe Präzision erfordern, ist Zink dank hervorragender Fließfähigkeit und der Fähigkeit, feine Strukturen abzubilden, das ideale Material.

Kleine bis mittelgroße Komponenten: Dichte und Gießeigenschaften von Zink sind perfekt für kleine bis mittelgroße Teile, insbesondere wenn Gewicht weniger kritisch ist.

Dünnwandige Anwendungen: Zink ermöglicht sehr dünne Wände, ohne Festigkeitseinbußen – ideal für Elektronik und feinmechanische Komponenten.

Lange Werkzeuglebensdauer: Bei Projekten, in denen die Werkzeugstandzeit die Kosten stark beeinflusst, verlängert der niedrige Schmelzpunkt von Zink die Lebensdauer der Werkzeuge und senkt die Gesamtkosten bei großen Stückzahlen.

Überlegene Oberflächenoptik: Zinkteile benötigen oft nur minimale Nachbearbeitung, um eine hochwertige Oberfläche zu erzielen – ideal für dekorative und konsumentennahe Produkte.

Kosteneffizienz bei großen Volumina: Die Kombination aus langer Werkzeuglebensdauer, niedrigem Schmelzpunkt und geringer Nachbearbeitung macht Zink für Großserien besonders wirtschaftlich.

EMV-Abschirmung: Zink ist vorteilhaft in elektronischen Komponenten, die elektromagnetische Abschirmung (EMI) erfordern.

Was wir im Präzisionsguss leisten können

Unsere kundenspezifischen Fertigungsleistungen für Präzisionsgussteile umfassen hauptsächlich Druckguss, Feinguss (verlorene Wachsform), Sandguss und Schwerkraftguss. Entsprechend den unterschiedlichen Anforderungen unserer Kunden bieten wir jeweils die am besten geeigneten Gussverfahren an.