Verzug im Aluminium-Druckguss: Ursachen und Lösungen

Einführung

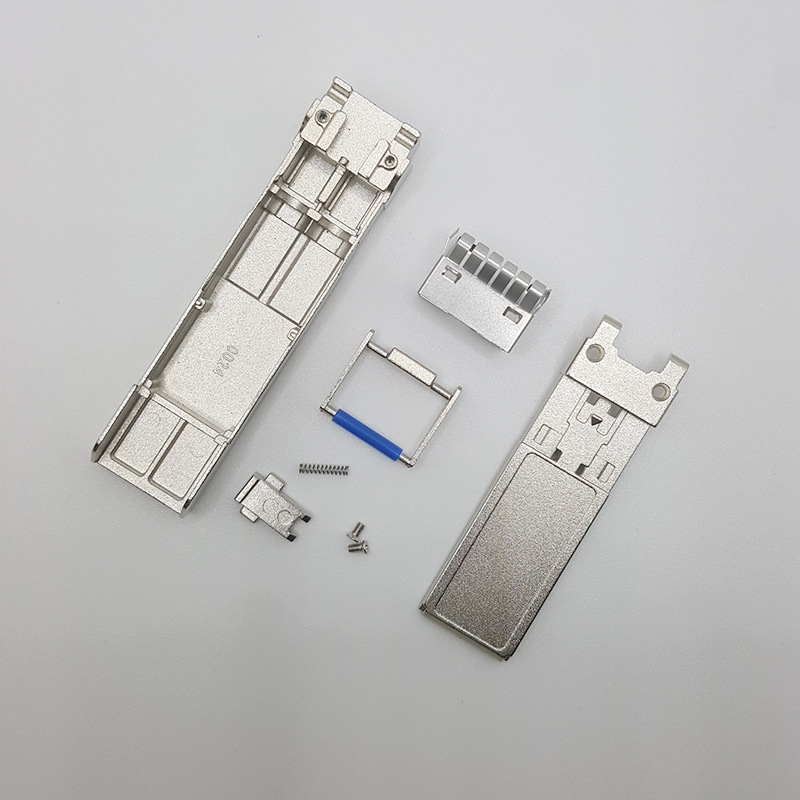

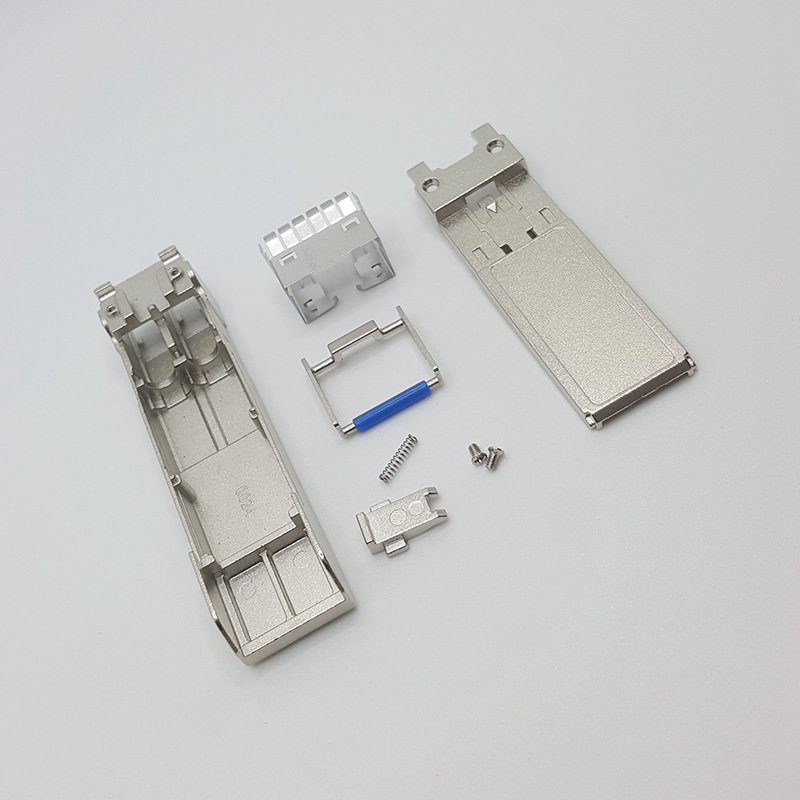

Aluminium-Druckguss ist ein beliebtes Fertigungsverfahren zur Herstellung komplexer, hochpräziser Komponenten mit hervorragender Oberflächengüte und Maßhaltigkeit. Verzug stellt im Aluminium-Druckguss jedoch eine erhebliche Herausforderung dar. Verzug kann zu Maßungenauigkeiten und einer beeinträchtigten strukturellen Integrität führen und damit die Qualität und Funktionalität des Endprodukts beeinflussen.

Die Beseitigung von Verzug ist entscheidend, damit Gussteile die strengen Anforderungen verschiedenster Branchen – von der Automobilindustrie bis zur Luft- und Raumfahrt – erfüllen. In diesem Blog beleuchten wir typische Verzugsthemen im Aluminium-Druckguss, analysieren deren Ursachen und stellen praktische Lösungen zu deren Minimierung vor. Durch das Verständnis und die Anwendung dieser Strategien können Hersteller die Qualität und Zuverlässigkeit ihrer Druckgussteile steigern.

Verzug im Aluminium-Druckguss verstehen

Definition von Verzug

Verzug im Aluminium-Druckguss bezeichnet die unbeabsichtigte Verzerrung oder Verformung eines Gussteils. Diese Verformung entsteht, wenn verschiedene Bereiche des Gussteils während des Abkühlens unterschiedlich stark schrumpfen, sodass die endgültige Form von der beabsichtigten Konstruktion abweicht.

Ursachen von Verzug im Aluminium-Druckguss

Thermische Spannungen: Beim Druckgießen kann das rasche Abkühlen der Aluminiumschmelze erhebliche thermische Spannungen erzeugen. Unterschiedliche Bereiche des Teils schrumpfen dann mit unterschiedlichen Raten – Verzug ist die Folge.

Ungleichmäßige Abkühlraten: Eine nicht uniforme Abkühlung führt zu differenzieller Schrumpfung. Bereiche, die langsamer oder schneller als andere abkühlen, können sich aufgrund ungleich verteilter thermischer Schrumpfkräfte verziehen.

Formkonstruktionsprobleme: Die Konstruktion des Werkzeugs ist entscheidend für Fließ- und Abkühlverhalten der Schmelze. Ungeeignete Anschnitt- und Laufersysteme oder unzureichende Kühlkanäle können Verzug begünstigen.

Werkstoffeigenschaften: Auch die spezifischen Eigenschaften der eingesetzten Aluminiumlegierung beeinflussen Verzug. Legierungszusammensetzung, Gefüge und Wärmeleitfähigkeit steuern das Verhalten beim Abkühlen und Erstarren.

Häufige Verzugsprobleme

Typische Erscheinungsformen von Verzug

Verzug im Aluminium-Druckguss tritt in verschiedenen Formen auf, die das Endprodukt unterschiedlich beeinflussen. Zu den häufigsten zählen:

Durchbiegung (Bowing) entsteht, wenn sich das Gussteil entlang seiner Länge wölbt und eine konvexe oder konkave Form annimmt. Besonders kritisch ist dies bei langen, flachen Bauteilen, bei denen Geradheit wichtig ist.

Verdrehung (Twisting): Torsionale Verformung, bei der sich unterschiedliche Bereiche des Gussteils gegeneinander verdrehen. Dies kann zu Fehlanpassungen und Problemen bei der Montage mit anderen Komponenten führen.

Allgemeine Verzerrung: Komplexe, ungleichmäßige Verformung in mehreren Dimensionen und Winkeln. Diese Art von Verzug erfordert oft umfassende Korrekturmaßnahmen.

Beispiele für Auswirkungen auf das EndproduktVerzug kann die Qualität und Einsatzfähigkeit von Aluminium-Druckgussteilen stark beeinträchtigen:

Maßungenauigkeiten: Verzogene Teile verfehlen oft die geforderten Maßtoleranzen für Passung und Funktion. Das kann zu mangelnder Einbaubarkeit, erhöhtem Verschleiß, Geräuschen und sogar Ausfällen im Betrieb führen.

Beeinträchtigte strukturelle Integrität: Verzug kann unerwünschte Spannungen und Schwachstellen einbringen, wodurch Festigkeit und Dauerhaltbarkeit sinken – besonders kritisch in Automotive- und Aerospace-Anwendungen.

Faktoren, die Verzug begünstigen

Einfluss der Abkühlraten

Ein Hauptfaktor für Verzug im Aluminium-Druckguss ist die Abkühlrate. Kühlen unterschiedliche Bereiche nicht einheitlich ab, schrumpfen sie verschieden stark. Diese differenzielle Schrumpfung erzeugt innere Spannungen, die zu Verzug führen. Rasches Abkühlen lässt Bereiche schneller kontrahieren, während langsamere Zonen „nachhinken“ – es kommt zu Biegung, Verdrehung oder anderen Verzerrungen.

Einfluss der Formkonstruktion

Die Werkzeugkonstruktion bestimmt maßgeblich Abkühlung und Fluss der Schmelze. Wichtige Aspekte mit deutlichem Einfluss auf Verzug sind:

Anschnitt- und Läufersystem: Lage und Auslegung beeinflussen die Füllung der Kavität. Ungünstige Systeme verursachen ungleichmäßige Füllung und Abkühlung – das Verzugspotenzial steigt.

Ausrichtung der Formkavitäten: Fehlende Parallelität/Planlage erzeugt während des Abkühlens differenzielle Spannungen. Präzise Ausrichtung unterstützt gleichmäßige Schrumpfung und reduziert Verzug.

Kühlkanäle: Gut ausgelegte Kühlkanäle sorgen für uniforme Wärmeabfuhr. Unzureichende Kühlung erzeugt Hotspots und ungleichmäßige Abkühlung – eine häufige Ursache für Verzug.

Rolle der Werkstoffeigenschaften

Auch die Eigenschaften der verwendeten Aluminiumlegierung spielen eine wesentliche Rolle:

Legierungszusammensetzung: Verschiedene Legierungen weisen unterschiedliche thermische Ausdehnungs- und Schrumpfraten auf. Eine zum Prozess passende Legierungsauswahl hilft, Verzug zu minimieren.

Gefügestruktur: Das Korngefüge steuert die Reaktion auf thermische Spannungen. Feines, homogenes Gefüge ist im Allgemeinen verzugsresistenter als grobes, inhomogenes. Die Erstarrungsführung zur gezielten Gefügebildung ist daher zentral.

Vorbeugende Maßnahmen gegen Verzug

Optimale Strategien der Formkonstruktion

Einheitliche Wanddicken: Gleichmäßige Wandstärken sind wesentlich. Dickensprünge erzeugen ungleichmäßige Abkühlung und Schrumpfung – Hauptursachen für Verzug. Konstante Wanddicken verteilen thermische Spannungen gleichmäßiger.

Richtige Anschnittplatzierung: Die Lage der Anschnitte steuert Füll- und Abkühlverhalten. Richtig positionierte Anschnitte fördern eine gleichmäßige Füllung und Abkühlung der Kavität und reduzieren Turbulenzen.

Geregelte Kühlkonzepte

Schrittweise/Schonende Abkühlung: Kontrolliertes, graduelles Abkühlen verhindert Verzug, indem das Teil in einem definierten Tempo auskühlt. Dies kann z. B. durch isolierende Abdeckungen oder kontrollierte Kühlumgebungen erreicht werden.

Einsatz wirksamer Kühlkanäle: Gut ausgelegte Kühlkanäle gewährleisten gleichmäßige Temperaturfelder im Bauteil. So werden differenzielle Schrumpfungen und daraus resultierender Verzug minimiert.

Werkstoffauswahl und -behandlung

Geeignete Aluminiumlegierung wählen: Die Wahl einer legierungsspezifisch verzugsarmen Variante ist ein Hebel zur Minimierung. Zu berücksichtigen sind thermische Ausdehnung und Erstarrungscharakteristik.

Wärmebehandlung: Wärmebehandlungen wie Spannungsarmglühen oder Lösungsglühen können innere Spannungen abbauen und mechanische Eigenschaften verbessern. Auch das Gefüge wird positiv beeinflusst, was Verzug weiter reduziert.

Techniken zur Verzugskorrektur

Richten nach dem Guss

Thermisches Richten: Durch gezielte Wärmeeinbringung in verzogene Zonen können innere Spannungen abgebaut und Verformungen rückgeführt werden. Präzise Kontrolle von Temperatur und Haltezeit ist erforderlich, um neue Spannungen zu vermeiden.

Mechanisches Richten: Korrektur mittels mechanischer Kräfte, z. B. mit Pressen, Spannvorrichtungen oder speziellen Richtwerkzeugen. Wirksam bei kleineren Verzügen; vorsichtige Anwendung verhindert Bauteilschädigungen.

Präzisionsbearbeitung für geringe Verzüge

Bei leichten Verzügen ist die präzise Zerspanung (CNC-Fräsen, Schleifen, Drehen) geeignet, um das Teil wieder in die Sollmaße zu bringen. Insbesondere bei hochpräzisen Komponenten sind selbst kleine Abweichungen kritisch – hier schafft Feinbearbeitung Abhilfe.

Praxisfall: Erfolgreiches Verzugskorrekturprojekt

Ein Beispiel aus der Automobilindustrie: Ein Bauteil zeigte infolge ungleichmäßiger Abkühlung deutlichen Verzug. Die Korrektur erfolgte kombiniert über thermisches Richten und Präzisionsbearbeitung:

Erstbewertung: Vollständige Vermessung zur Identifikation der verzogenen Bereiche.

Thermisches Richten: Kontrolliertes Erwärmen und anschließendes langsames Abkühlen zur Spannungsreduktion und Verringerung des Verzugs.

Präzisionsbearbeitung: Nach dem Richten CNC-Bearbeitung zur Erreichung der Endmaße und enger Toleranzen.

Qualitätssicherung: Abschließende Prüfungen bestätigten Maßhaltigkeit und strukturelle Integrität – die Spezifikationen wurden erfüllt.

Best Practices zur Minimierung von Verzug

Konstruktive Hinweise

Scharfe Kanten vermeiden: Scharfe Ecken erzeugen Kerbspannungen und fördern Verzug. Abgerundete Kanten und Radien verteilen Spannungen gleichmäßiger und verbessern zugleich den Schmelzfluss für homogenes Abkühlen.

Einheitliche Querschnittsdicken: Dickenunterschiede verursachen ungleiche Abkühlraten und damit differenzielle Schrumpfung. Wo Variationen nötig sind, sollten sanfte Übergänge gestaltet werden, um Spannungsspitzen zu vermeiden.

Prozessuale Maßnahmen

Konstantes Monitoring von Temperatur und Kühlraten: Eng geführte Kontrolle von Schmelz-, Werkzeugtemperaturen und Kühlraten ist zentral. Moderne Überwachungssysteme erlauben das laufende Nachregeln für uniformes Abkühlen.

Regelmäßige Werkzeugwartung: Gut gewartete Formen sichern reproduzierbare Ergebnisse. Regelmäßig Ausrichtung prüfen, Kühlkanäle reinigen sowie Anschnitte und Läufer instand halten – das unterstützt gleichmäßige Abkühlung und reduziert Verzug.

Zusätzliche Tipps zur Verzugsminderung

Vorwärmen der Werkzeuge: Vorwärmen reduziert thermische Schocks und fördert gleichmäßige Abkühlung – Temperaturdifferenzen zwischen Schmelze und Form werden kleiner.

Einsatz von Simulationssoftware: Moderne Simulationen identifizieren potenzielle Verzugszonen vor Produktionsbeginn. So lassen sich Design und Prozessparameter frühzeitig optimieren.

Qualitätssicherungsprozesse implementieren: Strenge QS-Maßnahmen mit regelmäßigen Prüfungen und Messungen erkennen Verzug frühzeitig und ermöglichen rechtzeitige Korrekturen.