Leitfaden zur Fehlerbehebung beim PC-Lampenschirm-Spritzguss

PC-Lampenschirm-Spritzguss ist entscheidend für die Herstellung hochwertiger Lampenschirme – mit hoher Haltbarkeit, Vielseitigkeit und ansprechender Optik. Wie jeder Fertigungsprozess bringt er jedoch eine Reihe von Herausforderungen mit sich. Diese schnell zu adressieren ist wichtig, um Effizienz und Qualität des Endprodukts sicherzustellen.

In diesem Artikel beleuchten wir die häufigsten Probleme beim PC-Lampenschirm-Spritzguss und zeigen praxistaugliche Lösungen und Best Practices auf. Wer die Ursachen versteht und proaktiv gegensteuert, kann Prozesse optimieren und die Gesamtproduktivität steigern.

Häufige Probleme beim PC-Lampenschirm-Spritzguss

Obwohl der Prozess äußerst effizient ist, treten beim PC-Lampenschirm-Spritzguss immer wieder typische Herausforderungen auf, die Qualität und Effizienz beeinflussen. Das Verständnis der Probleme und ihrer Ursachen ist die Basis für wirksame Gegenmaßnahmen. Nachfolgend die wichtigsten Themen:

Verzug und Verformung

Ursachen:

Ungleichmäßige Kühlung: Unterschiedliche Abkühlraten in der Form führen zu differenzieller Schwindung – Verzug/Verformung ist die Folge.

Unzureichende Werkzeugtemperaturführung: Temperaturschwankungen während der Kühlphase verursachen ungleichmäßige Erstarrung.

Unzureichender Materialfluss: Schlechte Anströmung einzelner Bereiche erzeugt lokale Spannungen, die beim Abkühlen zum Verzug führen.

Auswirkungen auf das Endprodukt:

Maßabweichungen: Verzug/Verformung beeinträchtigt Passung und Finish.

Schwächere Optik: Verformte Lampenschirme mindern die visuelle Qualität und Kundenzufriedenheit.

Eingeschränkte Funktion: Verzug kann die Strukturfestigkeit und die gleichmäßige Lichtstreuung beeinträchtigen.

Lösungen:

Verbesserte Kühlung: Effiziente, ggf. konturnahe Kühlkanäle fördern gleichmäßige Erstarrung und reduzieren Verzug.

Werkzeugtemperatur kontrollieren: Präzise Temperaturführung über den gesamten Zyklus minimiert thermische Gradienten.

Materialfluss optimieren: Geeignete Anschnitt- und Angusssysteme sichern gleichmäßige Verteilung und senken lokale Spannungen.

Oberflächenfehler

Ursachen:

Unpassender Materialfluss: Zu geringe Fließfähigkeit oder zu hohe Einspritzdrücke verursachen Fließlinien/Unregelmäßigkeiten.

Verschmutztes Werkzeug: Rückstände oder mangelnde Wartung führen zu Brandstellen oder Einsprengseln.

Überhöhter Einspritzdruck: Scherung oder Gratbildung begünstigt Oberflächenfehler.

Einfluss auf Optik und Funktion:

Reduzierte Ästhetik: Unsaubere Oberflächen stören das homogene Erscheinungsbild.

Beeinträchtigte Lichtstreuung: Unregelmäßigkeiten verschlechtern die Lichtdiffusion.

Materialintegrität: Schwere Fehler (Brandstellen/Einschlüsse) schwächen das Material.

Abhilfen:

Werkzeugpflege: Regelmäßige Reinigung/Wartung verhindert Kontaminationen und verbessert Oberflächen.

Parameter optimieren: Einspritzgeschwindigkeit und Druck feinjustieren, um Scherung zu vermeiden.

Trennmittel richtig einsetzen: Erleichtert Entformung und senkt das Risiko von Anhaftungen/Abzeichnungen.

Maßabweichungen

Ursachen:

Temperaturschwankungen im Werkzeug: Differenzielle Schwindung erzeugt Abweichungen.

Druckinkonsistenzen: Variabler Einspritz-/Nachdruck beeinflusst Füll- und Packverhalten.

Flusskontrolle: Unzureichende Steuerung von Volumenstrom/Geschwindigkeit führt zu inhomogener Füllung.

Auswirkungen auf Montage und Performance:

Montageprobleme: Zusätzliche Nacharbeit/Anpassungen nötig.

Leistungseinbußen: Passung/Funktion kann leiden.

QS-Risiken: Maßabweichungen wirken negativ auf Qualität und Marke.

Korrekturen:

Temperaturführung: Präzise Werkzeugtemperaturen sichern einheitliche Schwindung.

Parameterabstimmung: Druck/Geschwindigkeit so wählen, dass gleichmäßiges Füllen/Packen erfolgt.

Werkzeugkonstruktion: Gleichmäßige Wandstärken und ausreichende Entformschrägen verringern Verzerrungen.

Anti-UV-Additive

a. Wirkung des Zusatzes:

UV-Schutz: Verzögert UV-bedingte Alterung und verlängert die Lebensdauer.

Materialkompatibilität: Manche Additive beeinflussen Eigenschaften/Verarbeitbarkeit.

b. Häufige Probleme:

Materialabbau/Verfärbung: Inkompatibilität mit PC-Harz führt zu Degradation/Yellowing.

Flussänderungen: Viskositäts-/Fließverhalten kann Füllen/Packen beeinträchtigen.

c. Gegenmaßnahmen:

Kompatibilitätstests: Additiv-PC-Verträglichkeit vorab prüfen.

Prozessanpassung: Schmelzetemperatur/Einspritzgeschwindigkeit an geänderte Eigenschaften anpassen.

Lichtdiffusor-Additive

a. Rolle des Zusatzes:

Ästhetik: Gleichmäßige Lichtstreuung für weiche, diffuse Ausleuchtung.

Optik: Richtige Dispersion verbessert Transmission und Lichtqualität.

b. Häufige Probleme:

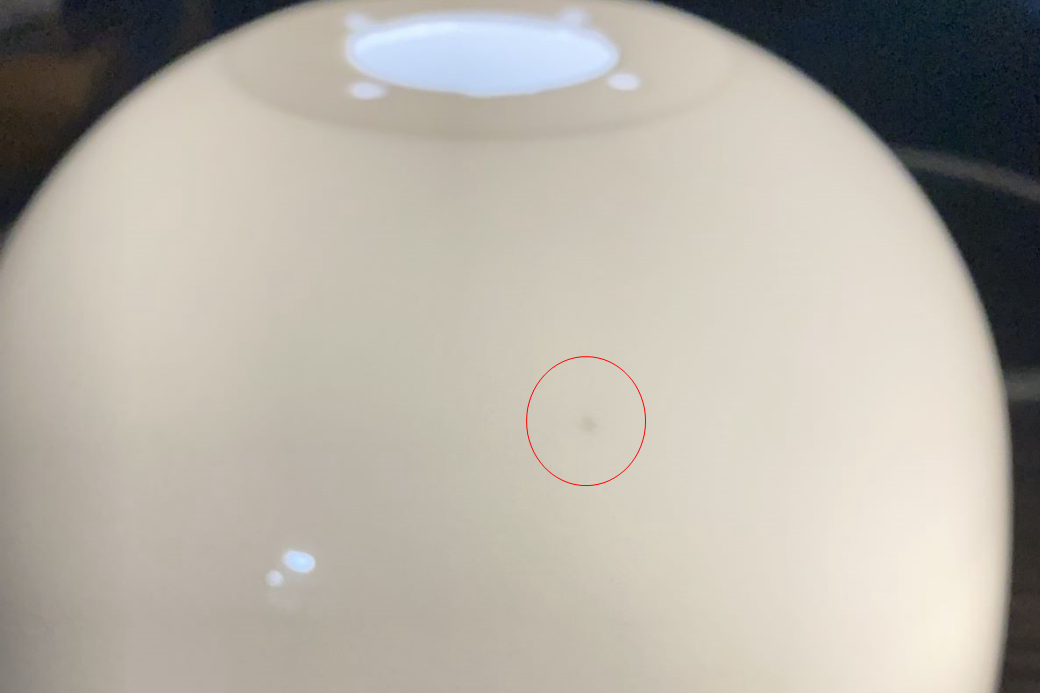

Unzureichende Dispersion: Ungleichmäßige Verteilung erzeugt sichtbare Streifen/Wolken.

Oberflächenunregelmäßigkeiten: Mottling/Streaking bei inhomogener Verteilung.

c. Gegenmaßnahmen:

Mischprozess optimieren: Homogene Einmischung in die Polymermatrix sicherstellen.

Prozessbedingungen anpassen: Schmelzetemperatur/Geschwindigkeit so wählen, dass gleichmäßige Verteilung gefördert wird.

Farb-Masterbatch

a. Nutzen des Zusatzes:

Farbgebung: Lebendige, konsistente Farbtöne für höhere Designfreiheit.

Konstanz: Richtig formuliert sorgt der Masterbatch für durchgängige Einfärbung.

b. Häufige Probleme:

Farbunterschiede: Schlechte Dispersion/Fehlformulierung erzeugt Schwankungen/Schlieren.

Materialdegradation: Inkompatibilität mit PC schwächt mechanische Eigenschaften.

c. Gegenmaßnahmen:

Farbanpassungstests: Zielton über Chargen hinweg sicherstellen.

Rezepturfeinabstimmung: Kompatibilität mit PC verbessern und Abbau verhindern.

Lösungen und Best Practices

Wirksame Problemlösung beim PC-Lampenschirm-Spritzguss kombiniert Konstruktion, Materialwahl und Prozessabstimmung. Wesentliche Hebel:

A. Werkzeugkonstruktion optimieren

Anschnitt/Entlüftung: Sichert gleichmäßigen Fluss, reduziert Fließlinien/Oberflächenfehler.

Effiziente Kühlung: Konstante Werkzeugtemperaturen minimieren Verzug.

Entformschrägen: Erleichtern die Entformung und schützen Maße/Oberflächen.

B. Materialauswahl durchdacht treffen

Kompatibilität mit PC: Gewährleistet stabile Verarbeitung und weniger Degradation.

Schwindung berücksichtigen: Konstruktiv kompensieren, um Maßziele zu erreichen.

Spezial-PC-Typen: Für Lampenschirme optimierte Qualitäten verbessern Optik/Dauerhaftigkeit.

C. Prozessparameter feinjustieren

Temperaturführung: Stabile Temperaturen für konsistenten Fluss und geringe Fehler.

Geschwindigkeit/Druck: Material- und werkzeuggerecht einstellen für optimales Füllen/Packen.

Zykluszeiten: Produktivitäts-/Qualitätsbalancierung zur Kostensenkung.

Fallstudien und Praxisbeispiele

Im Folgenden Beispiele, wie Hersteller typische Probleme beim PC-Lampenschirm-Spritzguss gelöst haben – mit Herausforderungen, Maßnahmen und Ergebnissen.

Verzugsprobleme bei Neway Lighting Solutions gelöst

Problembeschreibung:

Neway Lighting Solutions hatte wiederkehrenden Verzug im Spritzguss – mit negativen Effekten auf Optik, Maßhaltigkeit, Montage und Performance.

Vorgehen zur Ursachenanalyse und Abstellung:

Umfassende Analyse: Fokus auf Kühlleistung, Werkzeugtemperatur und Strömungsdynamik.

Verbesserte Kühlung: Erweiterte Kühlkanäle/optimierte Kühlraten für Temperaturhomogenität.

Temperatur-Optimierung: Überwachung und automatische Regelalgorithmen für präzise Werkzeugtemperaturen.

Flusssimulation: CAE-Analysen identifizierten Füllprobleme; konstruktive Anpassungen sorgten für gleichmäßigere Verteilung.

Ergebnisse:

Weniger Verzug: Höhere Maßstabilität und bessere Optik.

Mehr Qualität: Konstante Maße, glattere Oberflächen, bessere optische Eigenschaften.

Höhere Effizienz: Weniger Ausschuss/Nacharbeit – Kosten gesenkt, Kundenzufriedenheit gesteigert.

Maßhaltigkeit bei LampTech Industries gesteigert

Herausforderungen:

Maßschwankungen erschwerten Montage und Leistung.

Optimierungsstrategien:

Werkzeuganpassungen: Gleichmäßige Wandstärken, ausreichende Schrägen, optimierte Anschnitte/Entlüftungen.

Temperaturkontrolle: Moderne Temperiersysteme und regelmäßige Kalibrierung.

Parameter-Feinabstimmung: Geschwindigkeit, Druck und Nachdruckzeit für homogenes Füllen.

Ergebnisse und Ausblick:

Höhere Maßkonstanz: Leichtere Montage, bessere Performance.

KVP-Kultur: Kontinuierliche Verbesserung als Standard.

Zukunft: In-Process-Monitoring/Regelung zur weiteren Stabilisierung.

Vergilbung und Fließlinien bei Lampenschirmen

Bei einem weißen, transluzenten Lampenschirm traten auf:

1. Vergilbung während des Spritzgusses

2. Fließlinien beim Einspritzen

3. Nach einem Jahr Farbabweichung gegenüber Neuteilen

Die F&E von Neway löste dies per Ausschlussverfahren. Schrittweise Analyse:

1. Vergilbung im Prozess: PC selbst vergilbt bei moderater Werkzeugtemperatur nicht. Zusatzstoffe (Farbbatch, Diffusor, Anti-UV) waren offenbar nicht hochtemperaturfest und karbonisierten – Gelb-/Schwarzfärbung.

Lösung: Hitzebeständige Alternativen für alle Additive einsetzen.

2. Fließlinien: Ungleichmäßige Mischung von PC und Farbbatch erzeugt Farbwolken/Streifen.

Lösung: Auf vorgemischtes Granulat (Compound) umstellen für homogene Farbe.

3. Farbabweichung nach einem Jahr: Zu geringe/fehlende Anti-UV-Dosierung. Sonnenlicht lässt PC/Additive altern – leichte Vergilbung.

Lösung: UV-Anteil passend zu Wanddicke/Transmissionsgrad erhöhen.

Fazit

Der PC-Lampenschirm-Spritzguss stellt Hersteller vor vielfältige Herausforderungen, die Qualität, Optik und Effizienz betreffen. Wer typische Fehlerbilder kennt und proaktive Maßnahmen umsetzt, kann diese meistern.

Wir haben Ursachen/Wirkungen von Verzug, Oberflächenfehlern und Maßabweichungen sowie Additiv-Themen (Anti-UV, Diffusor, Farb-Masterbatch) diskutiert und Lösungen gezeigt – von Werkzeug- und Materialwahl bis zur präzisen Prozessführung.

Mit optimierter Konstruktion, geeigneten Materialien und feinjustierten Parametern lassen sich Qualität steigern, Fehler minimieren und Produktivität erhöhen. Praxisbeispiele zeigen die erfolgreiche Umsetzung.

Im Wettbewerb ist proaktives Troubleshooting und kontinuierliche Verbesserung Pflicht. Wer Innovation annimmt, bleibt voraus und liefert PC-Lampenschirme in hoher Qualität – im Sinne der Kundenerwartungen.

Kontinuierliche Verbesserung ist eine Reise. Gehen wir sie gemeinsam – Schritt für Schritt, mit Anspruch an Exzellenz.

Was wir im Kunststoffspritzguss leisten

Neway bietet eine Vielzahl von Prozessoptionen, darunter:

1. Kunststoffspritzguss-Service

4. Mehrkomponenten-Spritzguss (Two-/Multi-Shot)

Sowie zahlreiche Standard- und Sondermaterialien für den Spritzguss, darunter: