Fertigung von technischen Thermoplasten im Spritzguss: Umfassender Leitfaden

Technische Thermoplaste sind ein Grundpfeiler der modernen Fertigung und bieten bemerkenswerte Vielseitigkeit und Leistung in zahlreichen Anwendungen. Von hochfesten Bauteilen im Automobilsektor bis hin zu präzisen Medizinprodukten haben diese Werkstoffe mit ihren überlegenen mechanischen Eigenschaften, ihrer Chemikalienbeständigkeit und ihrer thermischen Stabilität ganze Branchen revolutioniert. Dieser umfassende Leitfaden beleuchtet die Kunst und Wissenschaft der Spritzgussfertigung mit technischen Thermoplasten und liefert zentrale Erkenntnisse vom grundlegenden Verständnis bis zu anspruchsvollen Verfahrenstechniken.

Das Spritzgießen technischer Thermoplaste ist entscheidend, um konsistente, qualitativ hochwertige Teile effizient und kostengünstig zu produzieren. Das Verständnis der Feinheiten dieses Prozesses ist nicht nur für erfahrene Ingenieurinnen und Ingenieure essenziell, sondern auch für Einsteiger, die ihre Fertigungskompetenzen ausbauen möchten. In diesem Leitfaden betrachten wir die verschiedenen Aspekte des Spritzgießens – von der Materialauswahl über die Maschineneinrichtung und Prozessoptimierung bis hin zu innovativen Fertigungstechniken, die die besonderen Eigenschaften technischer Thermoplaste gezielt nutzen.

Grundlagen des Spritzgießens

Spritzgießen ist ein vielseitiges und weit verbreitetes Fertigungsverfahren, bei dem geschmolzenes Material in eine Form eingespritzt wird. Besonders bei technischen Thermoplasten ist diese Methode maßgeblich für die Herstellung von Komponenten in der Automobil- und Unterhaltungselektronikindustrie. Dieser Abschnitt führt in die grundlegenden Aspekte des Spritzgießens ein und betont seine Bedeutung und seinen Nutzen bei der Verarbeitung technischer Thermoplaste.

Definition und Prozessüberblick

Spritzgießen erklärt: Im Kern werden Kunststoffgranulate erhitzt, bis sie schmelzen, und anschließend unter hohem Druck in eine präzise Form eingespritzt. Nachdem die Form gefüllt ist, kühlt das Material ab, erstarrt und wird als fertiges Teil ausgeworfen. Dieser Prozess wird Zyklus für Zyklus mit bemerkenswerter Konstanz wiederholt.

Schritte im Spritzgießprozess:

Materialvorbereitung: Kunststoff-Pellets werden getrocknet und in die Spritzgießmaschine eingezogen.

Aufschmelzen: Die Pellets werden im Zylinder der Maschine erhitzt und aufgeschmolzen.

Einspritzen: Die Schmelze wird unter kontrolliertem Druck in die Form eingespritzt.

Kühlen und Erstarren: Der Kunststoff kühlt ab und erstarrt in der Formkontur.

Auswerfen: Das erstarrte Bauteil wird aus der Form ausgeworfen; der Prozess wiederholt sich.

Vorteile des Spritzgießens für technische Thermoplaste

Effizienz und Geschwindigkeit: Spritzgießen ermöglicht die Massenproduktion von Teilen mit kurzen Zykluszeiten und ist dadurch äußerst effizient.

Wiederholgenauigkeit: Die hohe Präzision der Werkzeuge sorgt dafür, dass jedes Teil nahezu identisch ist – ein kritischer Faktor für Großserien, in denen Konsistenz entscheidend ist.

Material- und Designfreiheit: Technische Thermoplaste lassen sich in komplexe Geometrien formen, was das Spritzgießen hervorragend unterstützt. Diese Flexibilität umfasst auch den Einsatz unterschiedlicher Materialien oder Blends und eröffnet Entwicklerinnen und Entwicklern zahlreiche Optionen für spezifische Anforderungen.

Kosteneffizienz: Obwohl die anfänglichen Werkzeugkosten hoch sein können, reduziert sich der Stückpreis bei großen Serien erheblich, was das Spritzgießen zu einer wirtschaftlichen Lösung für langlebige und komplexe Bauteile macht.

Das Spritzgießen technischer Thermoplaste bietet die Vorteile von Langlebigkeit und hoher Leistungsfähigkeit. Es liefert die notwendige Vielseitigkeit, um Innovationen voranzutreiben und den sich wandelnden Anforderungen verschiedener Branchen gerecht zu werden. Das Verständnis dieser Grundlagen bereitet den Boden für eine vertiefte Betrachtung komplexerer Aspekte, einschließlich Materialauswahl, Maschinentypen und spezialisierter Verfahren zur weiteren Steigerung von Qualität und Funktion der Endprodukte.

Häufig eingesetzte technische Thermoplaste im Spritzgießen

Technische Thermoplaste werden aufgrund ihrer außergewöhnlichen Festigkeit, Haltbarkeit und Beständigkeit gegenüber rauen Umgebungen geschätzt – ideal für vielfältige Anwendungen. In diesem Abschnitt stellen wir einige der am häufigsten verwendeten technischen Thermoplaste im Spritzgießen vor, einschließlich ihrer Eigenschaften, Vorteile und typischen Einsatzfelder. Dieses Verständnis ist entscheidend, um das geeignete Material für konkrete Fertigungsanforderungen auszuwählen.

Materialprofile

ABS (Acrylnitril-Butadien-Styrol)

Eigenschaften: ABS kombiniert die Festigkeit und Steifigkeit von Acrylnitril und Styrol mit der Zähigkeit von Polybutadien-Kautschuk. Bekannt für gute Schlagzähigkeit, Robustheit und Oberflächenhärte.

Vorteile: Leicht zu verarbeiten; ausgewogenes Verhältnis aus mechanischer Zähigkeit, Schlagfestigkeit und ansprechender Oberfläche.

Anwendungen: Weit verbreitet in Automobilkomponenten, Konsumgütern und Elektronikgehäusen aufgrund exzellenter Oberflächenqualität und Haltbarkeit.

Eigenschaften: Hochfest, temperaturbeständig und verschleißfest; zudem gute Chemikalienbeständigkeit und hohe Leistungsfähigkeit unter mechanischer Belastung.

Vorteile: Große Freiheitsgrade in Verarbeitung und Design; besonders geeignet für Teile mit hohen Anforderungen an Festigkeit und Steifigkeit.

Anwendungen: Häufig in Motorraumbauteilen und Zahnrädern; ersetzt in vielen Fällen Metall aufgrund seines geringen Gewichts bei hoher Festigkeit.

Eigenschaften: Hohe Festigkeit, Steifigkeit und Schlagzähigkeit; außerdem stark transparent.

Vorteile: Für Anwendungen mit hohen Anforderungen an Präzision und Maßstabilität sowie Transparenz geeignet; hitze- und schlagbeständig.

Anwendungen: Zum Beispiel für Beleuchtungskomponenten im Automobil, Schutzhelme und als Alternative zu Panzerglas.

Eigenschaften: Außergewöhnliche thermische Stabilität, Chemikalien- und Verschleißbeständigkeit; widersteht hohen Temperaturen und aggressiven Umgebungen.

Vorteile: Hochleistungswerkstoff für anspruchsvolle Industrieanwendungen; langlebig und zuverlässig unter Extrembedingungen.

Anwendungen: Ideal für Luft- und Raumfahrtkomponenten, HPLC-Bauteile, medizinische Implantate und Automobilteile mit Anforderungen an hohe Temperaturen, Chemikalienbeständigkeit und mechanische Leistung.

Eigenschaften: Geringe Feuchtigkeitsaufnahme, exzellente Maßstabilität und hohe Wärmebeständigkeit.

Vorteile: Stabile elektrische Eigenschaften und gute mechanische Kennwerte; geeignet für präzisionskritische Anwendungen.

Anwendungen: Einsatz in elektrischer/elektronischer Isolation, Automobilbauteilen und Medizinprodukten, in denen Stabilität und Leistung entscheidend sind.

Auswahlkriterien

Thermische Beständigkeit: Für Anwendungen mit hohen Temperaturen eignen sich Werkstoffe wie PEEK und PPO.

Mechanische Eigenschaften: Materialien wie Nylon und Polycarbonat bieten hohe Festigkeit und Haltbarkeit für Strukturbauteile.

Umweltbeständigkeit: PEEK und PPO sind aufgrund ihrer überlegenen Chemikalienbeständigkeit ausgezeichnet für aggressive Umgebungen.

Ästhetische Anforderungen: ABS und Polycarbonat sind erste Wahl, wenn eine hervorragende Oberfläche und – im Fall von PC – Transparenz gefordert sind.

Maschinen und Ausrüstung

Der Erfolg des Spritzgießens mit technischen Thermoplasten hängt nicht nur von der Materialauswahl ab, sondern auch von den eingesetzten Maschinen und Werkzeugen. In diesem Abschnitt werden die verschiedenen Spritzgießmaschinentypen sowie die wesentlichen Aspekte von Werkzeug- und Formenkonstruktion beschrieben, die für qualitativ hochwertige Thermoplastteile erforderlich sind.

Typen von Spritzgießmaschinen

Hydraulische Maschinen:

Beschreibung: Klassische hydraulische Spritzgießmaschinen nutzen Hydrauliksysteme für alle Bewegungen – Schließen, Einspritzen und Auswerfen.

Vorteile: Hohe Kraft, besonders effektiv für große Teile; in der Regel günstiger als andere Maschinentypen.

Zu beachten: Weniger energieeffizient als vollelektrische Maschinen und häufig längere Zykluszeiten.

Elektrische Maschinen:

Beschreibung: Vollelektrische Spritzgießmaschinen nutzen Servomotoren für alle Bewegungen und bieten dadurch höhere Genauigkeit, Wiederholbarkeit und Energieeffizienz.

Vorteile: Präzise Steuerung aller Prozessparameter – entscheidend bei Thermoplasten mit engen Prozessfenstern. Zudem leiser und energieeffizienter.

Zu beachten: Höhere Anschaffungskosten; prädestiniert für Anwendungen mit hohen Präzisionsanforderungen.

Hybride Maschinen:

Beschreibung: Hybride Spritzgießmaschinen kombinieren Stärken von Hydraulik und Elektrik: Elektrische Antriebe für präzise Bewegungen, Hydraulik für kraftintensive Prozesse.

Vorteile: Guter Kompromiss aus Leistung, Geschwindigkeit und Energieeffizienz; vielseitig einsetzbar.

Zu beachten: Aufwendiger in Wartung und Service durch die Kombination beider Systeme.

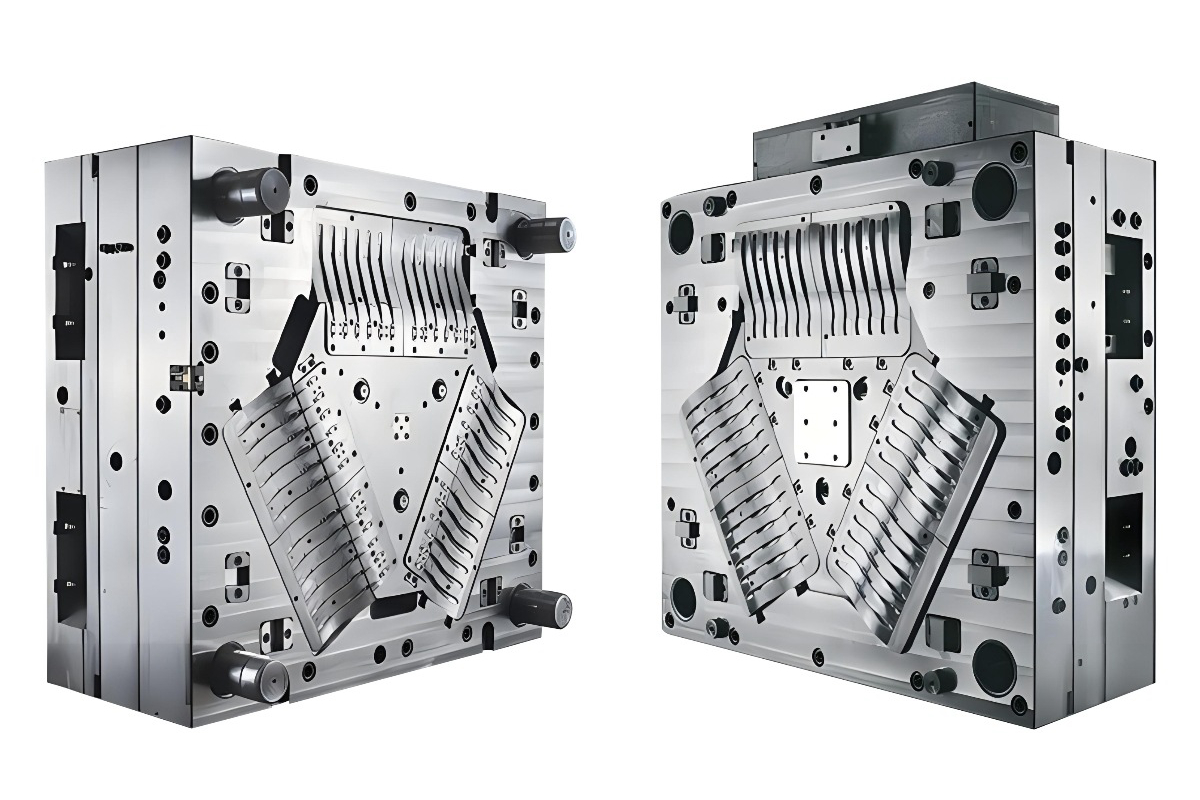

Werkzeuge und Formenkonstruktion

Werkstoffwahl für Formen:

Werkzeugstähle: Aufgrund hoher Verschleißfestigkeit und Beständigkeit gegen Druck und Temperatur die erste Wahl für Formen; ideal für Großserien.

Aluminium: Bietet schnelle Wärmeableitung und kürzere Zykluszeiten; kosteneffizient für Prototypen und Kleinserien.

Konstruktive Überlegungen:

Formlayout: Optimale Anspritzung, Anguss- und Entlüftungssysteme sind entscheidend, um Fehler zu vermeiden und die Bauteilqualität sicherzustellen.

Kühlsysteme: Eine geeignete Auslegung ist essenziell, insbesondere bei Thermoplasten mit hohen Schmelztemperaturen. Effiziente Kühlung reduziert Zykluszeiten und verbessert die Teilqualität.

Auswerfersystem: Sorgfältige Auslegung verhindert Bauteilschäden – besonders wichtig bei spröderen bzw. spannungsempfindlichen Werkstoffen.

Fortschrittliche Werkzeugtechnologien:

Konturnahe Kühlkanäle: Folgen der Bauteilgeometrie und ermöglichen gleichmäßigere Kühlung und kürzere Zyklen.

Heißkanalsysteme: Halten die Schmelze bis in die Kavitäten flüssig, verringern Materialabfall und verkürzen Zykluszeiten.

Wartung und Instandhaltung

Regelmäßige Wartung ist entscheidend für Langlebigkeit und Effizienz von Maschinen und Werkzeugen: Routineprüfungen, Schmierung, Reinigung und das umgehende Beheben von Verschleiß.

Prozessparameter und Optimierung

Die Optimierung der Prozessparameter ist zentral, um hochwertige Teile zu erzeugen – insbesondere bei technischen Thermoplasten mit strengen Verarbeitungsanforderungen. Nachfolgend die wichtigsten Parameter und Strategien zu deren Optimierung.

Temperatureinstellungen

Schmelzetemperatur: Die Temperatur, bei der die Granulate vor dem Einspritzen aufgeschmolzen werden. Eine korrekte Einstellung je Material stellt ausreichende Fließfähigkeit sicher und verhindert thermische Schädigung. Zu hohe Temperaturen führen zu Degradation, zu niedrige verhindern vollständige Formfüllung.

Werkzeugtemperatur: Beeinflusst maßgeblich Abkühlraten und Zykluszeit. Höhere Werkzeugtemperaturen verbessern die Oberfläche, reduzieren Eigenspannungen, verlängern jedoch die Zykluszeit. Der optimale Wert hängt von Material und Bauteildesign ab.

Druck und Einspritzgeschwindigkeit

Einspritzdruck: Der Druck, mit dem die Schmelze in die Form gelangt. Ausreichender Druck ist nötig, um die Kavität vollständig zu füllen, ohne Bauteilschäden oder übermäßige Spannungen zu verursachen. Material und Geometrie erfordern individuelle Anpassungen.

Einspritzgeschwindigkeit: Bestimmt, wie die Kavitäten gefüllt werden. Zu hohe Geschwindigkeiten begünstigen Turbulenzen und Lufteinschlüsse; zu niedrige verursachen Frühabkühlung und unvollständige Füllung.

Kühlzeit und Zykluszeit

Kühlzeit: Sicheres Erstarren ohne Verzug oder Eigenspannungen erfordert angepasste Kühlzeiten in Abhängigkeit von Wanddicke und thermischen Eigenschaften.

Zykluszeit: Umfasst Einspritzen, Kühlen und Öffnen/Auswerfen. Ziel ist die Balance aus ausreichender Abkühlung und maximaler Produktivität.

Fehleranalyse und Abhilfe

Verzug: Durch gleichmäßige Wanddicken im Design und optimierte Kühlkanalführung minimierbar.

Einsinkstellen: Entstehen bei zu kurzer Nachdruck-/Kühlzeit, besonders in dickwandigen Bereichen. Abhilfe durch Anpassung von Nachdruck und Kühlzeit.

Kurzschluss (Short Shot): Unvollständige Füllung lässt sich durch höhere Schmelzetemperatur oder Einspritzdruck beheben.

Fortgeschrittene Optimierungsmethoden

Scientific Molding: Datengetriebener Ansatz zur ganzheitlichen Prozessbeherrschung; kritische Variablen werden in Echtzeit überwacht, um konstante Qualität sicherzustellen.

Versuchsplanung (DoE): Systematisches Testen von Parameteränderungen zur Bestimmung ihres Einflusses auf die Bauteilqualität; hilft, optimale Einstellungen zu identifizieren.

Fortgeschrittene Spritzgießtechniken für Thermoplaste

Mit der steigenden Nachfrage nach komplexen und leistungsfähigen Kunststoffteilen greifen Hersteller auf fortgeschrittene Spritzgießverfahren zurück. Diese Methoden steigern Funktionalität und Ästhetik und bieten zugleich höhere Effizienz und Präzision. Im Folgenden einige Techniken, mit denen die Grenzen des Machbaren bei technischen Kunststoffen erweitert werden.

Umspritzen (Overmolding) und Insert-Molding

Overmolding: Eine Kunststoffschicht wird über ein zuvor gefertigtes Teil gespritzt. So entstehen z. B. Soft-Touch-Oberflächen auf starren Substraten oder Mehrkomponentenbauteile, die unterschiedliche Eigenschaften – etwa Steifigkeit und Flexibilität – vereinen. Overmolding steigert die optische Anmutung und Funktionalität ohne zusätzliche Montage und verbessert strukturelle Integrität und Designfreiheit.

Insert-Molding: Insert-Molding platziert einen Einsatz (meist Metall oder ein anderer Kunststoff) in der Kavität und umspritzt ihn. Ergebnis ist ein einteiliges Bauteil mit nahtlos integrierten Materialien – ideal für verstärkte Strukturen, integrierte Befestiger oder elektrische Leitfähigkeit.

Mikrospritzgießen

Beschreibung: Spezialisiertes Spritzgießen für sehr kleine, hochpräzise Thermoplastkomponenten. Erfordert spezialisierte Ausrüstung und Know-how für die hohen Genauigkeits- und Prozessanforderungen.

Anwendungen: Weit verbreitet in Medizintechnik, Mikroelektronik und Mikrooptik, wo winzige Kunststoffteile mit engen Toleranzen benötigt werden, inklusive Mikrostrukturen und sehr guter Oberflächenqualität.

Gasinjektions-Spritzgießen

Prozessüberblick: Beim gasunterstützten Spritzgießen wird nach dem Einspritzen eines Teils der Schmelze Hochdruckgas (meist Stickstoff) eingebracht. Das Gas drückt die Schmelze in die Formextreme und erzeugt einen Hohlkanal im Bauteil.

Vorteile: Geringerer Materialeinsatz und Bauteilgewicht, verbesserte Maßstabilität sowie Reduktion von Einsinkstellen und Verzug. Besonders geeignet für große oder dickwandige, dennoch leichte und steife Teile.

Wasserinjektions-Spritzgießen

Ähnlich zum Gasverfahren: Wie beim gasunterstützten Verfahren wird beim wasserunterstützten Spritzgießen nach dem Einspritzen der Schmelze Wasser in die Kavität eingebracht. Wasser ermöglicht zugleich bessere Kühlung und kürzere Prozesszeiten.

Vorteile: Höhere Kühleffizienz und schnellere Zyklen; ideal zur Herstellung hohler bzw. rohrförmiger Strukturen mit verbesserter Oberfläche und Bauteilfestigkeit.

Bi-Injection und Mehrkomponenten-Spritzgießen

Technik: Bei Bi-Injection bzw. Mehrkomponenten-Spritzgießen werden zwei unterschiedliche Materialien innerhalb eines Zyklus in dieselbe Form eingespritzt – entweder über zwei Einspritzeinheiten oder per Drehtellerwerkzeug.

Funktionalität: Ermöglicht komplexe Teile mit mehreren Farben oder Werkstoffen ohne Montage; geeignet, wenn unterschiedliche Bereiche eines Bauteils verschiedene Eigenschaften (hart/weich) benötigen.

Eigenschaftsverbesserung durch Additive und Füllstoffe

Bei technischen Thermoplasten spielen Additive und Füllstoffe eine zentrale Rolle, um Eigenschaften gezielt anzupassen – für höhere Leistungsfähigkeit, bessere Optik und optimierte Verarbeitung. So lassen sich Materialien passgenau auf Branchenanforderungen abstimmen. Nachfolgend die gängigsten Additive und Füllstoffe sowie deren Nutzen im Spritzgießen.

Arten von Additiven:

Flammschutzmittel:

Zweck: Verringerung der Entflammbarkeit und Erhöhung der Zünd- und Brennfestigkeit.

Anwendungen: Unverzichtbar für Elektro-/Elektronikgehäuse, Automobilkomponenten und überall dort, wo Brandschutz Priorität hat.

UV-Stabilisatoren:

Zweck: Schutz vor Abbau durch UV-Strahlung, die zu Verfärbungen und Verlust mechanischer Eigenschaften führen kann.

Anwendungen: Essentiell für Outdoor-Produkte wie Fahrzeugaußenbauteile, Gartengeräte und Möbel.

Schlagzähmodifikatoren:

Zweck: Erhöhung der Zähigkeit ohne nennenswerten Verlust der Steifigkeit oder Einführung unerwünschter Nebeneffekte.

Anwendungen: Für Produkte mit hohen Schlagfestigkeitsanforderungen, z. B. Schutzkleidung, Stoßfänger und robuste Gehäuse.

Rolle von Füllstoffen:

Glasfasern:

Vorteile: Erhöhen Zugfestigkeit, Maßstabilität und Wärmebeständigkeit; reduzieren Schrumpfung und Verzug.

Anwendungen: Weit verbreitet in Automobilteilen, industriellen Anwendungen und Unterhaltungselektronik, wenn zusätzliche Festigkeit benötigt wird.

Kohlenstofffasern:

Vorteile: Noch höhere Festigkeit und Steifigkeit als Glasfasern bei deutlicher Gewichtsreduktion; steigern zudem die elektrische Leitfähigkeit.

Anwendungen: Ideal für Luft- und Raumfahrt, Automobil, Sportgeräte und überall dort, wo geringes Gewicht bei hoher Performance gefragt ist.

Mineralische Füllstoffe (z. B. Talkum oder Calciumcarbonat):

Vorteile: Verbessern Maßhaltigkeit und Steifigkeit und senken Materialkosten.

Anwendungen: Haushaltsgeräte, Automobilteile und Bauprodukte, bei denen höhere Steifigkeit und geringere Teilekosten gefragt sind.

Optimierung von Additiven und Füllstoffen:

Kompatibilität: Sicherstellen, dass Additive/Füllstoffe mit der Matrix kompatibel sind und die Grundeigenschaften nicht nachteilig beeinflussen.

Dispersion: Gleichmäßige Verteilung im Polymer ist entscheidend für maximale Wirksamkeit; schlechte Dispersion führt zu Defekten und Leistungseinbußen.

Konzentration: Ausgewogenes Verhältnis, um Zielwerte zu erreichen, ohne Verarbeitbarkeit oder physikalische Eigenschaften zu verschlechtern. Überdosierung kann Sprödigkeit oder Verarbeitungsprobleme verursachen.

Fortgeschrittene Compoundierverfahren:

Masterbatch: Vormischung von Additiven/Füllstoffen mit dem Polymer in hoher Konzentration; ermöglicht bessere Kontrolle von Dispersion und Dosierung.

Nanokomposite: Einsatz nanoskaliger Füllstoffe zur Eigenschaftssteigerung bei geringeren Füllstoffgehalten gegenüber konventionellen Systemen – oft mit Verbesserungen bei Mechanik, Barriereverhalten und Flammschutz.