Wie gasunterstütztes Spritzgießen leichte, steife Kunststoffteile erzeugt

Definition der gasunterstützten Spritzgießtechnik

Die gasunterstützte Spritzgießtechnik ist ein Fertigungsverfahren, bei dem während des Spritzgießprozesses in geschmolzenem Kunststoff inerte Gase verwendet werden, um den Innendruck im Bauteil zu erhöhen. Dies führt zu hohlen, leichten Bauteilen mit dicken und gleichmäßigen Wandstärken.

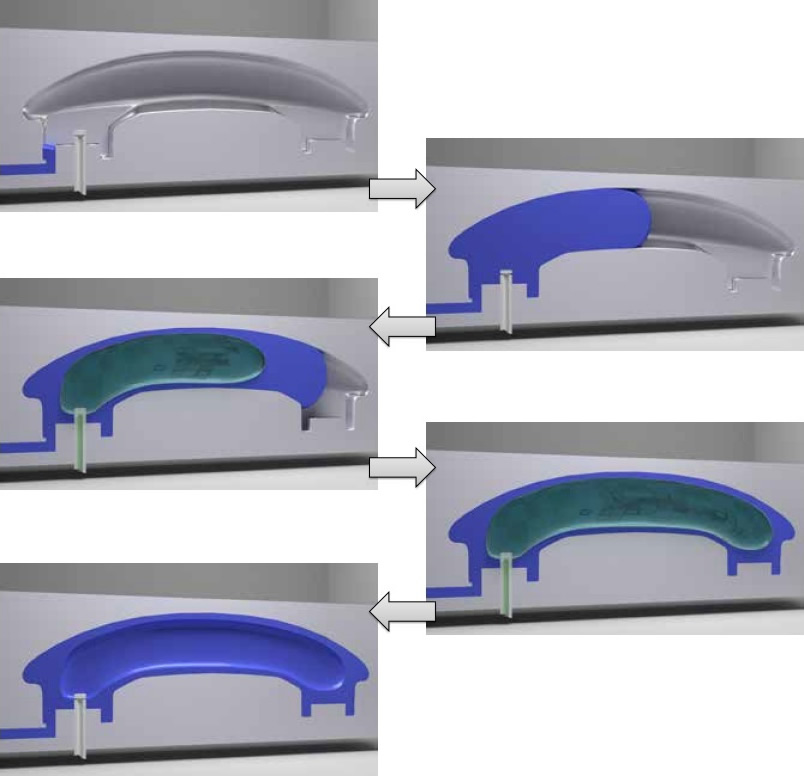

Die gasunterstützte Spritzgießtechnik umfasst vier Grundschritte:

Geschmolzener Kunststoff wird unter hohem Druck in die Werkzeughohlform eingespritzt und füllt den größten Teil, jedoch nicht die gesamte Kavität.

Sobald der Kunststoff teilweise erstarrt ist, wird ein inertes Gas wie Stickstoff in den noch geschmolzenen Kern des Bauteils eingeleitet. Dieses Gas wird durch die Einspritzdüse in den Hohlraum des Werkzeugs, den sogenannten Gaskanälen, geleitet.

Das Gas übt von innen einen nach außen gerichteten Druck aus, drückt den Kunststoff gegen die Wände der Formhohlform, unterstützt die Verdichtung des Bauteils und beseitigt Sinkstellen.

Das Bauteil kühlt weiter ab, wobei der Gasdruck den Kunststoff gegen die Formwände hält. Das Ergebnis ist ein robustes, leichtes Bauteil mit hohlen Innenrippen oder Abschnitten.

Vorteile der gasunterstützten Spritzgießtechnik

Die Vorteile der gasunterstützten Spritzgießtechnik machen sie zu einer beliebten Wahl für Automobil-, Konsumgüter-, Industrie- und Medizintechnik-Anwendungen, die große und robuste Kunststoffteile erfordern. Im Vergleich zum konventionellen Spritzgießen reduziert das Verfahren die Produktionskosten und verbessert gleichzeitig die Bauteilqualität.

Gewichtsreduzierung: Die hohlen Innenabschnitte erzeugen leichtere Bauteile, was Materialeinsatz und Kosten senkt. Dies ist besonders vorteilhaft für Automobilkomponenten, bei denen Gewichtsreduzierung wichtig ist.

Dickere Wandstärken: Der Gasdruck verdichtet den Kunststoff, wodurch dickere und gleichmäßigere Wandstärken möglich sind. Dies verbessert die Festigkeit.

Schnellere Zyklen: Das Gas kühlt den heißen Kunststoff von innen schnell ab und verkürzt so die Kühlzeit. Dadurch sind schnellere Produktionszyklen möglich.

Größere Bauteile: Der Gasdruck ermöglicht die Formgebung größerer und komplexerer Teile durch vollständiges Verdichten des Kunststoffs.

Geringere Beanspruchung: Die schnelle Abkühlung und Gasverdichtung erzeugen geringere innere Spannungen im Bauteil.

Weniger Verzug: Die gleichmäßige Kühlung und Wandstärken minimieren Verzug und Schrumpfung.

Weniger Sinkstellen: Der Gasdruck verhindert Sinkstellen, die beim herkömmlichen Spritzgießen auftreten können.

Konventionelles Spritzgießen

Beim konventionellen Spritzgießen wird geschmolzener Kunststoff unter hohem Druck in die Werkzeughohlform eingespritzt. Der Kunststoff füllt die gesamte Kavität und wird beim Abkühlen und Erstarren unter Druck gehalten.

Kunststoffpellets werden in eine Spritzgießmaschine eingeführt, wo sie schmelzen.

Der geschmolzene Kunststoff wird durch eine Düse mit hohem Druck in die Werkzeughohlform injiziert und füllt die gesamte Kavität.

Der Druck auf den Kunststoff wird aufrechterhalten, um ihn während des Abkühlens in der Kavität zu verdichten.

Das Werkzeug öffnet sich, sobald der Kunststoff ausreichend gehärtet ist, und das Teil wird ausgeworfen.

Das Werkzeug schließt sich wieder und der Zyklus beginnt von Neuem.

Der abgekühlte Kunststoff schrumpft leicht, was zu Sinkstellen an der Bauteiloberfläche führen kann. Die Steuerung der Schrumpfung und das Erzielen gleichmäßiger Wandstärken sind besonders bei großen Teilen beim konventionellen Spritzgießen schwierig.

Das Verfahren ist relativ schnell und wirtschaftlich für kleine bis mittelgroße Kunststoffteile bei hohen Stückzahlen. Bei größeren und dickwandigen Teilen treten jedoch häufig Verzug und Sinkstellen auf.

Einschränkungen und Herausforderungen

Das konventionelle Spritzgießen eignet sich am besten für kleine bis mittelgroße Kunststoffteile. Größere Teile neigen zu Verzug, Sinkstellen, längeren Zyklen und erfordern teure Ausrüstung. Hier einige grundlegende Einschränkungen und Herausforderungen des konventionellen Spritzgießens:

Dünne Wände: Dicke Querschnitte sind schwer zu füllen, da der Kunststoff vor dem vollständigen Füllen der Kavität erstarren kann, was zu Hohlräumen und Schwachstellen führt.

Sinkstellen: Schrumpfung beim Abkühlen führt zu Vertiefungen oder Sinkstellen an sichtbaren Oberflächen.

Verzug: Ungleichmäßiges Abkühlen und Füllen kann zu Verformungen nach dem Auswerfen führen.

Gewicht: Vollplastikteile sind schwerer als hohle Teile.

Spannungen: Abkühlung und Schrumpfung verursachen innere Spannungen im Teil.

Große Teile: Die Größe ist begrenzt, da die Kühlzeit mit der Wandstärke zunimmt. Größere Werkzeuge benötigen höhere Schließkräfte.

Komplexe Geometrien: Komplexe Formen mit Rippen und Erhöhungen sind schwierig zu füllen.

Aussehen: Sinkstellen und Verzug mindern die Oberflächenqualität.

Düsen: Die Einspritzdüse muss mit der Trennlinie übereinstimmen, was die Einspritzposition einschränkt.

Ausrüstungsgröße: Maschinen für große Teile sind größer und teurer.

Funktionsweise der gasunterstützten Spritzgießtechnik

Das Gas ermöglicht die Formgebung größerer, dickwandiger Teile durch Verkürzung der Kühlzeit und Gewährleistung einer vollständigen Füllung. Es verbessert die Oberflächenqualität, Maßgenauigkeit und physikalischen Eigenschaften im Vergleich zum konventionellen Spritzgießen.

Eine sorgfältige Steuerung von Prozessparametern wie Gasdruck, Zeitpunkt und Durchfluss ist entscheidend, um eine optimale innere Struktur und hochwertige Teile zu erzeugen. Die gasunterstützte Spritzgießtechnik produziert schnell und kostengünstig leichte, hochwertige Kunststoffteile. Hier eine Erklärung zur Funktionsweise:

Geschmolzener Kunststoff wird unter hohem Druck in die Werkzeughohlform eingespritzt und füllt 60-90 % des Bauteilvolumens.

Sobald der Kunststoff teilweise erstarrt ist und eine Haut gebildet hat, wird ein inertes Gas (meist Stickstoff) durch die Einspritzdüse in den noch geschmolzenen Kern injiziert.

Das Gas folgt speziell gestalteten Kanälen im Werkzeug und durchdringt die Länge des Bauteils.

Das Gas übt von innen nach außen Druck aus und drückt den formbaren Kunststoff gegen die Werkzeugoberflächen.

Es füllt Ecken, verdichtet die Wände und eliminiert Einsenkungen und Hohlräume, während der Kunststoff weiter abkühlt.

Das Ergebnis ist ein leichtes, hohles Bauteil mit hoher Steifigkeit und dicken, gleichmäßigen Wänden.

Nach vollständiger Erstarrung öffnet sich das Werkzeug und das Teil wird ausgeworfen. Restliches Gas entweicht durch Entlüftungsöffnungen.

Vorteile

Die gasunterstützte Spritzgießtechnik ermöglicht die leichtere, schnellere und qualitativ hochwertigere Produktion großer, komplexer Spritzgussteile im Vergleich zum Standard-Spritzgießen.

Geringeres Gewicht: Die hohlen Innenbereiche reduzieren das Gewicht der Teile und sparen Material.

Dickere Wände: Der Gasdruck ermöglicht die Verdichtung von dickeren Wandabschnitten, was die Festigkeit und Steifigkeit verbessert.

Schnellere Zyklen: Das Gas kühlt das Teil von innen schnell ab und verkürzt so die Formzykluszeiten.

Maßgenauigkeit: Das Gas sorgt für gleichmäßigen Druck, reduziert Verzug und verbessert die Präzision.

Größere Teile: Das Gas ermöglicht die vollständige Füllung und Kühlung größerer, dickerer Teile.

Komplexe Formen: Komplexe Geometrien und tiefe Rippen werden vollständig ausgeformt.

Keine Sinkstellen: Das Gas verhindert Sinkstellen auf sichtbaren Oberflächen.

Weniger Grat: Der geringere Schließdruck verhindert Grate um die Formhohlräume.

Niedrigere Werkzeugkosten: Einfache Werkzeuggestaltung ohne viele Entlüftungen oder Seitenkerne.

Mögliche Fehler

Unvollständige Füllung: Unzureichender Einspritzdruck oder zu frühe Gasinjektion kann zu Kurzschlüssen führen.

Hohlräume/Porosität: Eingeschlossene Gase aufgrund unzureichender Entlüftung.

Sinkstellen und Risse: Ungleichmäßige Füllung und Gasdurchdringung führen zu Sinkstellen und Rissen.

Verzug: Unzureichende Verdichtung, ungleichmäßige Wandstärken oder Kühlung verursachen Verzug.

Gratbildung: Gasleckagen führen dazu, dass überschüssiger Kunststoff in die Trennlinien gedrückt wird.

Dimensionsabweichungen: Falsche Prozessparameter verursachen Wandstärken- und Toleranzprobleme.

Qualitätskontrolle

Überwachung der Prozessparameter: Präzise Kontrolle von Einspritzdruck, Zeit, Temperatur und Gasdruck.

Ausreichende Entlüftung: Sicherstellung, dass Entlüftungsöffnungen alle eingeschlossenen Gase entweichen lassen.

Wartung des Werkzeugs: Sauberhalten der Werkzeugoberflächen und Aufrechterhaltung der richtigen Temperaturen.

Ausgewogene Kühlung: Gleichmäßige Kühlung der Werkzeugoberflächen zur Vermeidung von Verzug.

Dimensionsprüfung: Überprüfung kritischer Maße zur Erkennung von Prozessabweichungen.

Sichtprüfung: Kontrolle auf Oberflächenfehler und Unregelmäßigkeiten nach dem Entformen.

Zerstörende Prüfung: Zufälliges Aufschneiden von Teilen zur Inspektion der inneren Rippenstruktur.

Kontrolle des Prozesses sowie Durchführung von Prüfungen hilft, potenzielle Fehler zu minimieren und die Gesamtqualität der gasunterstützten Bauteile zu verbessern.

Designüberlegungen und Richtlinien

Ein geeignetes Bauteildesign und eine Prozessoptimierung sind entscheidend, um die Vorteile der gasunterstützten Spritzgießtechnik zu maximieren. Die Einhaltung von Designrichtlinien führt zu qualitativ hochwertigen und maßgenauen Teilen. Hier sind einige wichtige Designüberlegungen und Richtlinien:

Wandstärke: Typische Wandstärken liegen zwischen 3 mm und 6 mm. Gleichmäßige Wandstärken gewährleisten eine gleichmäßige Füllung.

Rippen und Stützstrukturen: Interne Rippen und Stützen sollten in das Bauteil integriert werden, um Steifigkeit und Festigkeit zu gewährleisten. Typische Rippenstärken betragen 3–4 mm.

Gaskanäle: Im Werkzeug müssen Kanäle eingebaut sein, die den Gasfluss steuern und den gesamten Querschnitt durchdringen.

Entlüftungen: Entlüftungen müssen im Werkzeug vorgesehen werden, um eingeschlossene Gase nach der Verdichtung entweichen zu lassen.

Angusswinkel: Ausreichende Angusswinkel (> 1°) sollten an inneren Oberflächen angebracht werden, um das Entformen zu erleichtern.

Geometrie: Sehr komplexe Geometrien, die Gas einschließen könnten, sollten vermieden werden. Einfache Formen erleichtern die Gasfüllung.

Angussposition: Der Anguss sollte so positioniert sein, dass die Gaskanäle leicht das gesamte Bauteilvolumen erreichen können.

Schließkraft: Größere, dickwandige Teile benötigen möglicherweise höhere Schließkräfte, um dem Gasdruck standzuhalten.

Materialauswahl: Halb-kristalline Materialien wie Nylon eignen sich besser als amorphe Materialien wie ABS.

Gasdruck/-zeitpunkt: Optimaler Gasdruck und Gasinjektionszeitpunkt sollten durch Werkzeugversuche bestimmt werden.

Vergleich mit konventionellem Spritzgießen

Die gasunterstützte Technik ermöglicht leichtere, stabilere und größere Bauteile, hat jedoch höhere Anfangskosten. Konventionelles Spritzgießen ist einfacher und günstiger, produziert aber schwerere und schwächere Teile. Hier ein Vergleich:

Bauteilgewicht: Gasunterstützte Teile sind durch die hohle Innenstruktur leichter als vollplastische konventionelle Teile.

Wandstärke: Gasunterstützte Teile weisen dickere und gleichmäßigere Wandstärken sowie verbesserte Festigkeit auf; konventionelle Teile leiden oft unter dünnen Stellen.

Bauteilgröße: Gasunterstützte Technik ermöglicht bis zu 200 % größere Volumina; konventionelle Formgebung ist begrenzt.

Kühlzeit: Gasunterstützte Kühlung ist schneller, da das Gas das Innere kühlt; konventionelle Kühlung ist langsamer.

Zykluszeit: Gasunterstützt sind die Zyklen kürzer; konventionelle Formgebung hat längere Zyklen.

Schließkraft: Gasunterstützt benötigt geringere Schließkraft, da weniger Einspritzdruck nötig ist; konventionelle Technik benötigt höhere Schließkraft.

Sinkstellen: Gasunterstützte Teile weisen kaum Sinkstellen auf; konventionelle Teile zeigen oft sichtbare Sinkstellen.

Verzug: Gasunterstützte Technik reduziert Verzug durch gleichmäßige Kühlung und Verdichtung; konventionelle Teile verziehen stärker.

Teilekosten: Gasunterstützte Teile sind durch Materialeinsparungen kostengünstiger; konventionelle Teile teurer.

Prozesskosten: Gasunterstützte Anlagen haben höhere Anfangsinvestitionen; konventionelle Anlagen sind einfacher und günstiger.

Festigkeit: Gasunterstützte Teile zeigen oft höhere Zug- und Biegefestigkeiten; konventionelle Festigkeit hängt von der Wandstärke ab.

Anwendungen: Gasunterstützte Technik eignet sich für große, strukturtragende Teile; konventionelles Spritzgießen für kleine bis mittelgroße Teile.

Vergleich mit Struktur-Schaumformung

Gasunterstützt bietet bessere optische Qualität, Maßhaltigkeit und größere Teile, während Struktur-Schaum maximale Leichtbauweise und geringere Kosten für verdeckte Teile bietet. Hier ein Vergleich:

Leichtbau: Beide Verfahren produzieren hohle, leichte Teile. Gasunterstützt ist meist leichter aufgrund dünnerer Wände.

Festigkeit: Struktur-Schaum kann durch das Aufschäumen höhere Festigkeit bieten. Gasunterstützt hängt die Festigkeit von der Wandstärke ab.

Wandstärke: Gasunterstützt ermöglicht typischerweise 3–6 mm Wandstärke, Struktur-Schaum unter 3 mm.

Maßstabilität: Gasunterstützt bietet bessere Maßstabilität und Toleranzkontrolle; Schaum weist größere Schwankungen auf.

Zykluszeit: Gasunterstützt hat kürzere Zyklen durch schnellere Kühlung; Schaum ist langsamer.

Bauteilgröße: Gasunterstützt kann größere Teile herstellen; Schaum ist auf kleine bis mittelgroße Teile begrenzt.

Sinkstellen: Gasunterstützt hat kaum Sinkstellen; Schaumteile können Sinkstellen aufweisen.

Prozesskosten: Gasunterstützt hat höhere Anlagenkosten; Schaumformen sind günstiger.

Materialoptionen: Gasunterstützt verwendet Standardharze; Schaum benötigt spezielle Schaummittel.

Aussehen: Gasunterstützt ermöglicht Oberflächenqualität Klasse A; Schaum ist für ästhetische Ansprüche weniger geeignet.

Anwendungen: Gasunterstützt für große, strukturtragende und optische Teile; Schaum für einfache Geometrien mit Gewichtsreduktion.

Auswahl in der Spritzgießtechnik

Wichtige Faktoren sind: benötigte Bauteilgröße, Aussehen, Festigkeitsanforderungen, Produktionsmengen, Kosten und Werkzeuggröße/Komplexität. Gasunterstützt eignet sich am besten für große, hochwertige Teile mit hoher Festigkeit. Konventionelles Spritzgießen für kleine Stückzahlen oder einfache Geometrien. Schaumtechnik minimiert Gewicht und Kosten bei verdeckten Teilen.

Prototyping und Produktionstests sollten genutzt werden, um den besten Prozess basierend auf Designanforderungen und Einschränkungen zu validieren.

Hier einige Richtlinien zur Wahl zwischen gasunterstütztem Spritzgießen, konventionellem Spritzgießen und Struktur-Schaumformung:

Gasunterstütztes Spritzgießen eignet sich besonders für:

Große, komplexe, dickwandige Kunststoffteile

Teile, bei denen Festigkeit und Steifigkeit wichtig sind

Verkürzung der Zykluszeit

Minimierung von Sinkstellen und Verzug

Anwendungen mit hohen optischen Anforderungen

Konventionelles Spritzgießen eignet sich für:

Kleine bis mittelgroße Kunststoffteile

Dünnwandige Abschnitte

Einfache Geometrien

Kurzläufe

Niedrigere Anfangsinvestitionen

Struktur-Schaumformung ist optimal für:

Maximale Gewichtsreduzierung

Einfache, gerippte Geometrien

Verdeckte Innen-/Strukturteile

Minimalen Materialverbrauch

Niedrigste Stückkosten

Hohe Produktionsmengen

Warum Neway für Spritzgießen wählen

„Wir vertrauen seit über einem Jahrzehnt auf Neway für alle unsere Spritzgussteile. Ihr Wissen und ihre Reaktionsfähigkeit beeindrucken uns stets. Komponenten werden immer pünktlich und zu wettbewerbsfähigen Preisen geliefert. Ich empfehle Neway jedem, der einen Spritzgießpartner sucht.“ – John Smith, Volkswagen Fertigung.

Testen Sie uns heute mit 20 % Rabatt auf Ihre erste Bestellung!