Lebensdauer, Materialien und Kosten von Kunststoffspritzgussformen

Überblick über Kunststoffspritzguss und Formen

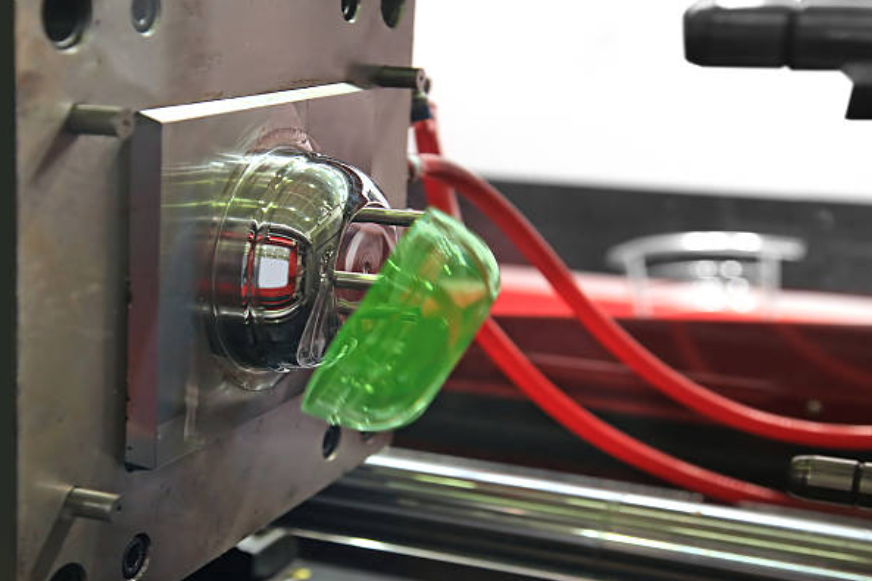

Kunststoffspritzguss ist ein äußerst vielseitiges Fertigungsverfahren zur Herstellung einer breiten Palette von Kunststoff-Spritzgussteilen. Dabei wird geschmolzener Kunststoff in eine Formhohlkammer eingespritzt, wo er abkühlt und erstarrt, um die Form der Form anzunehmen. Das Spritzgussverfahren findet breite Anwendung in verschiedenen Branchen, darunter Automobil, Konsumgüter, Elektronik, Medizin und Verpackung.

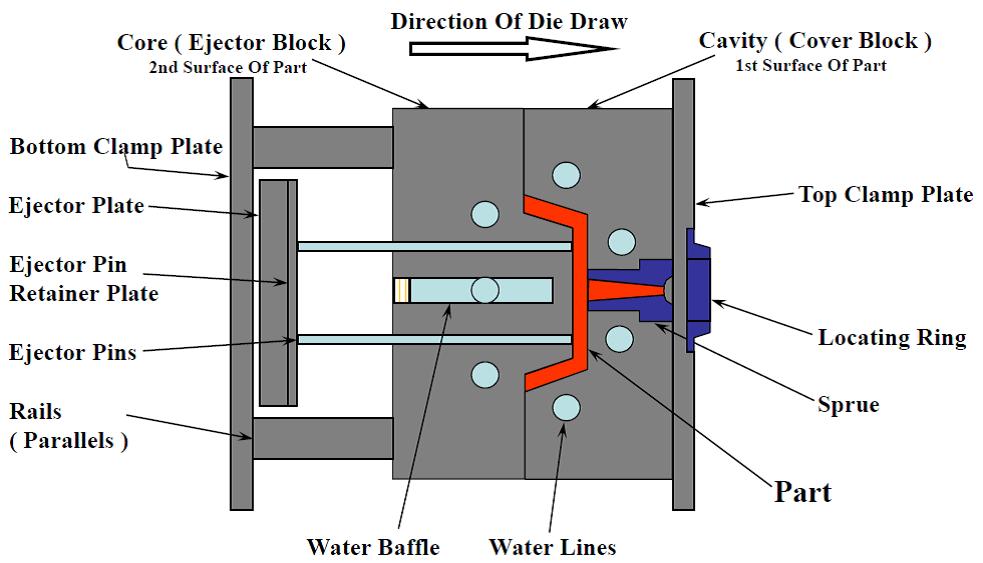

Die Form ist ein entscheidendes Bauteil im Kunststoffspritzguss. Sie ist ein individuell gestaltetes Werkzeug, das die endgültige Form und Merkmale der Spritzgussteile bestimmt. Die Form besteht aus zwei Hälften, dem „Kern“ und der „Hohlform“, die zusammengefügt werden, um die gewünschte Geometrie des Teils zu bilden. Kern und Hohlform bestehen typischerweise aus hochfesten, hitzebeständigen Materialien wie Stahl oder Aluminium, um den Temperaturen und Drücken des Spritzgussprozesses standzuhalten.

Spritzguss: Formkomponenten und Funktionen

Spritzgussformen bestehen aus verschiedenen Komponenten, die jeweils eine spezifische Funktion im Herstellungsprozess der Kunststoffteile erfüllen. Im Folgenden werden die wichtigsten Komponenten einer Spritzgussform und deren Funktionen erläutert:

Hohlform und Kern

Obwohl die Arten des Spritzgusses variieren, besteht die Form immer aus zwei Hälften, der Hohlform und dem Kern, die zusammen die Formhohlkammer bilden. Die Hohlform definiert die Außenseite des Teils, während der Kern die Innenseite formt. Diese Komponenten bestehen in der Regel aus gehärtetem Stahl oder anderen robusten Materialien, um den hohen Drücken und Temperaturen im Spritzgussprozess standzuhalten.

Läufersystem

Das Läufersystem leitet das geschmolzene Plastik vom Einspritzaggregat der Spritzgießmaschine in die Formhohlkammer. Es besteht typischerweise aus einem Anschnitt, der die Maschinendüse mit der Form verbindet, und einem Netzwerk von Kanälen, die das Material zu den einzelnen Hohlformen verteilen. Das Design des Läufersystems beeinflusst Faktoren wie Fließrate, Druck und Materialverteilung.

Formeinspritzpunkt (Gate)

Das Gate ist der Eintrittspunkt, durch den das geschmolzene Plastik aus dem Läufersystem in die Formhohlkammer gelangt. Es kontrolliert den Fluss und die Richtung des Materials. Häufige Gate-Typen sind Anschnitt-Gate, Rand-Gate, Stift-Gate und Heißkanalsysteme. Die Größe und Position des Gates sind entscheidend für eine korrekte Füllung der Hohlform und zur Minimierung von Fehlern.

Kühlsystem

Das Kühlsystem ist ein Netzwerk von Kanälen oder Durchlässen innerhalb der Form, die die Abfuhr der Wärme vom geschmolzenen Kunststoff ermöglichen, sodass dieser erstarrt und abkühlt. Eine effiziente Kühlung ist entscheidend, um dimensionsstabile Teile zu erzeugen, die Zykluszeit zu verkürzen und Verzug zu verhindern. Die Kühlkanäle werden strategisch nahe der Hohlformwände und des Kerns platziert, um eine gleichmäßige Kühlung des gesamten Teils zu gewährleisten.

Auswerfersystem

Das Auswerfersystem ist dafür verantwortlich, das erstarrte Teil aus der Form zu drücken, sobald es abgekühlt und gehärtet ist. Es besteht typischerweise aus Auswerfernadeln oder -platten, die in die Form hineingeschoben werden, um das Teil aus der Hohlform zu schieben. Eine ordnungsgemäße Auswerfermechanik ist entscheidend, um Beschädigungen oder Verformungen des Teils während des Auswerfens zu vermeiden.

Entlüftung

Entlüftung ist der Prozess, Luft oder Gase während des Einspritzens aus der Formhohlkammer entweichen zu lassen. Sie verhindert Luftblasen und stellt sicher, dass die Hohlform vollständig mit geschmolzenem Kunststoff gefüllt wird. Entlüftung kann durch kleine Kanäle oder Öffnungen in der Form erreicht werden, die strategisch so platziert sind, dass Luft entweichen kann, ohne die Qualität des Teils zu beeinträchtigen.

Führungsstifte und Buchsen

Diese Komponenten sorgen für die Ausrichtung und Unterstützung der beiden Formhälften. Führungsstifte gewährleisten eine korrekte Ausrichtung und verhindern Fehlausrichtungen beim Schließen der Form, während Buchsen die Bewegung der Formhälften führen.

Abzieher

Abzieher werden verwendet, um Hinterschnitte oder Merkmale zu erzeugen, die durch eine Geradezugform nicht hergestellt werden können. Diese Komponenten helfen, das Teil aus der Form zu lösen, indem sie zusätzliche Bewegungen oder Schieber bereitstellen, um die Hinterschnittmerkmale freizugeben.

Dies sind die Hauptkomponenten einer Spritzgussform und deren jeweilige Funktionen. Jede Komponente spielt eine wichtige Rolle im gesamten Formprozess und stellt sicher, dass hochwertige Kunststoffteile mit präzisen Maßen, Oberflächenqualität und struktureller Integrität produziert werden.

Typen von Kunststoffspritzgussformen und deren Anwendungen

Es gibt verschiedene Arten von Kunststoffspritzgussformen, die jeweils für bestimmte Anwendungen und Teilegeometrien ausgelegt sind. Im Folgenden werden einige gängige Formtypen und deren Verwendungszwecke vorgestellt:

Zweiplattenform

Dies ist der grundlegendste und am häufigsten verwendete Formtyp. Sie besteht aus zwei Platten, der Hohlformplatte und der Kernplatte, die auf der Formbasis montiert sind. Die Zweiplattenform eignet sich für einfache Teilegeometrien ohne Hinterschnitte. Sie ermöglicht eine einfache Entformung der Teile und ist kostengünstig für die Massenproduktion.

Dreiplattenform

Die Dreiplattenform enthält eine zusätzliche Platte, die als Läuferplatte oder Läufersystemplatte bezeichnet wird. Diese Platte trennt das Läufersystem und den Anschnitt vom geformten Teil. Dreiplattenformen werden verwendet, wenn ein separates Läufersystem zusammen mit dem Teil ausgeworfen werden muss oder bei komplexen Teilgeometrien mit mehreren Anschnitten und Läufern.

Heißkanalform

Bei einer Heißkanalform werden das Läufersystem und der Anschnitt mit Heizelementen auf einer erhöhten Temperatur gehalten. Dadurch entfällt das Auswerfen von erstarrten Läufern, was Materialverschwendung und Zykluszeiten reduziert. Heißkanalformen werden häufig für die Serienproduktion und für Teile mit hohen Anforderungen an Oberflächenqualität und Maßhaltigkeit eingesetzt.

Einlegetechnik (Insertmolding)

Eine Einlegetechnik wird angewendet, wenn während des Spritzgießprozesses ein zusätzliches Bauteil oder Einleger in das Formteil integriert werden muss. Auch als Einlegetechnik bekannt. Der Einleger wird vor dem Einspritzen in die Formhohlkammer gelegt und vom geschmolzenen Kunststoff umschlossen, wodurch ein integriertes Teil entsteht. Einlegetechnik wird häufig zum Hinzufügen von Gewindeeinsätzen, Metallstiften oder elektrischen Komponenten zu Kunststoffteilen verwendet.

Überzug (Overmolding)

Überzug bezeichnet das Formen eines Materials über einem anderen, um ein mehrfarbiges oder mehrmaterialiges Teil zu schaffen. Dies wird oft verwendet, um weiche Oberflächen, ergonomische Griffe oder dekorative Elemente auf starre Kunststoffteile aufzubringen. Überzugsformen verfügen über mehrere Hohlräume oder Abschnitte, um die verschiedenen Materialien oder Farben aufzunehmen.

Abschraubform

Abschraubformen werden zum Formen von Teilen mit Gewindefeatures oder komplexen Innengewinden verwendet. Diese Formen besitzen einen Rotationsmechanismus, der das geformte Teil beim Öffnen der Form vom Kern abschraubt, was eine einfache Entformung ohne Beschädigung der Gewinde ermöglicht. Abschraubformen werden häufig für die Herstellung von Kappen, Verschlüssen und Behältern eingesetzt.

Stapelform

Stapelformen ermöglichen die gleichzeitige Formung mehrerer Teilhohlräume in einer einzigen Form. Sie verfügen über abwechselnd gestapelte Platten, die eine doppelseitige Formung erlauben. Stapelformen erhöhen die Produktionskapazität erheblich, da sie in jedem Zyklus zwei oder mehr Teile produzieren können. Sie werden oft für die Großserienproduktion von kleinen, dünnwandigen Teilen verwendet.

Familienform

Familienformen sind so konzipiert, dass sie gleichzeitig mehrere verschiedene Teile produzieren. Sie bestehen aus mehreren Hohlräumen, die jeweils ein anderes Teil fertigen. Familienformen sind kosteneffizient für die Herstellung einer Reihe von Teilen, die ähnliche Eigenschaften haben oder zusammen in einer Baugruppe verwendet werden.

10 Faktoren, die die Lebensdauer von Kunststoffspritzgussformen beeinflussen

Dies sind einige der gängigen Kunststoffspritzgussformtypen und deren Verwendungszwecke. Die Auswahl des Formtyps hängt von Faktoren wie der Komplexität des Teils, den gewünschten Eigenschaften, dem Produktionsvolumen und den Kostenüberlegungen ab. Jeder Formtyp bietet spezifische Vorteile und Einschränkungen, und die Wahl der richtigen Form ist entscheidend für eine effiziente und kostengünstige Kunststoffteileproduktion.

Die Lebensdauer einer Kunststoffspritzgussform wird von mehreren Faktoren beeinflusst, die ihre Haltbarkeit und Gesamtleistung beeinflussen können. Hier sind die wichtigsten Faktoren, die die Formlebensdauer beeinflussen:

1. Materialauswahl: Die Wahl des Formmaterials spielt eine entscheidende Rolle bei der Bestimmung der Lebensdauer der Form. Hochwertige und langlebige Materialien wie gehärtete Werkzeugstähle (z. B. H13, P20, S136) bieten eine bessere Verschleiß-, Wärme- und Korrosionsbeständigkeit und verlängern somit die Lebensdauer der Form.

2. Formgestaltung: Ein durchdachtes und robustes Formdesign ist entscheidend für eine lange Lebensdauer der Form. Die Berücksichtigung von Faktoren wie Wandstärke, Auszugswinkeln, Kühlkanälen und Auswerfersystemen hilft, Stress und Verschleiß an den Formkomponenten zu reduzieren und deren Lebensdauer zu erhöhen.

3. Kompatibilität von Teil- und Formmaterial: Die Kompatibilität zwischen dem Kunststoffmaterial des Teils und dem Formmaterial ist entscheidend. Einige Kunststoffe können abrasive Zusätze oder korrosive Elemente enthalten, die den Formverschleiß beschleunigen können. Die Sicherstellung der Materialverträglichkeit ist wichtig, um die Integrität der Form zu erhalten.

4. Formwartung: Regelmäßige und ordnungsgemäße Wartung ist entscheidend für die Verlängerung der Lebensdauer der Form. Geplante Reinigung, Schmierung und Inspektion der Formkomponenten helfen, Verunreinigungen zu verhindern, die Reibung zu verringern und potenzielle Probleme frühzeitig zu erkennen, um das Risiko eines Formausfalls zu minimieren.

5. Parameter des Spritzgießprozesses: Die Optimierung der Prozessparameter wie Einspritzgeschwindigkeit, Druck und Kühlzeit kann die Lebensdauer der Form erheblich beeinflussen. Richtig eingestellte Parameter sorgen für effizientes Füllen, Kühlen und Auswerfen des Kunststoffs und minimieren die Belastung der Formkomponenten.

6. Qualität des Einspritzmaterials: Die Verwendung hochwertiger Kunststoffharze mit konsistenten Eigenschaften verhindert Schwankungen, die während des Spritzgießens zu Belastungen an der Form führen könnten. Schlechte Materialqualität oder inkonsistente Chargen können zu Defekten und vorzeitigem Formversagen führen.

7. Formentlüftung: Eine ordnungsgemäße Entlüftung der Form ist wichtig, um während des Einspritzens eingeschlossene Luft oder Gase zu vermeiden. Ausreichende Entlüftung reduziert das Risiko von Lufteinschlüssen, Brandspuren und übermäßigem Druck in der Form und trägt so zur Verlängerung der Formlebensdauer bei.

8. Teilauswurf: Das Auswerfersystem muss korrekt ausgelegt und betrieben werden, um übermäßige Kräfte auf die Form beim Auswerfen zu vermeiden. Unsachgemäßes Auswerfen kann die Form beschädigen und ihre Lebensdauer verkürzen.

9. Produktionsvolumen: Die Anzahl der produzierten Teile und die Häufigkeit der Produktionszyklen können die Formlebensdauer beeinflussen. Hohe Produktionsvolumina können zu einem schnelleren Verschleiß der Form führen und erfordern häufigere Wartungen.

10. Umweltfaktoren: Die Betriebsumgebung, einschließlich Temperatur und Feuchtigkeit, kann die Formleistung beeinflussen. Extreme Bedingungen können thermische Belastungen und Korrosion verursachen und die Lebensdauer der Form beeinträchtigen.

Die regelmäßige Überwachung dieser Faktoren und proaktive Wartungsmaßnahmen können dazu beitragen, die Lebensdauer einer Kunststoffspritzgussform zu maximieren und eine kosteneffiziente und effiziente Produktion über einen längeren Zeitraum zu gewährleisten.

Häufig verwendete Materialien für Kunststoffspritzgussformen

Je nach verschiedenen Anforderungen an den Spritzguss sollte das passende Formmaterial ausgewählt werden. Die bei Spritzgussformen üblicherweise verwendeten Materialien umfassen Formstähle, Hartmetallstähle, Edelstahl, Aluminiumlegierungen und Spritzgusskunststoffe. Nachfolgend sind die gängigen Werkzeugstähle aufgeführt:

Materialien für Kunststoffspritzgussformen | |||||||||||||||

CH | 2CR13 | 3CR13 | 4CR13 | ||||||||||||

(47–52 HRC) | (53 HRC) | (≥50 HRC) | |||||||||||||

H13 | P20 | ||||||||||||||

(47–49 HRC) | (27–32 HRC) | ||||||||||||||

JAP | NAK80 | NAK55 | SKD61 | ||||||||||||

(37–43 HRC) | (45 HRC) | (40–45 HRC) | |||||||||||||

S-STAR | G-STAR | FDAC | |||||||||||||

(30–34 HRC) | (35–48 HRC) | (40–44 HRC) | |||||||||||||

DHA1 | DAC | HPM1 | |||||||||||||

(37–41 HRC) | (50–52 HRC) | (37–42 HRC) | |||||||||||||

HPM2 | HPM50 | HPM38 | |||||||||||||

(29–33 HRC) | (37–41 HRC) | (50–55 HRC) | |||||||||||||

CENA1 | HPM7 | SUS420J2 | |||||||||||||

(40 HRC) | (29–33 HRC) | (48–55 HRC) | |||||||||||||

HPM-MAGIC | DAC-MAGIC | ||||||||||||||

(60–62 HRC) | (41–45 HRC) | ||||||||||||||

ASSAB | S136 | S136H | 8402 | ||||||||||||

(48–54 HRC) | (48–54 HRC) | (46–53 HRC) | |||||||||||||

8407 | NIMAX | 618 | |||||||||||||

(45–52 HRC) | (36–40 HRC) | (28–33 HRC) | |||||||||||||

618HH | 718 | 718HH | |||||||||||||

(36–40 HRC) | (33–34 HRC) | (36–52 HRC) | |||||||||||||

UNIMAX | |||||||||||||||

(56–58 HRC) | |||||||||||||||

GER | 2311 | 2312 | 2738 | ||||||||||||

(30–36 HRC) | (28–33 HRC) | (29–33 HRC) | |||||||||||||

2738HH | 2316 | 2085 | |||||||||||||

(35–39 HRC) | (28–32 HRC) | (28–33 HRC) | |||||||||||||

2344 | 2343 | 2083 | |||||||||||||

(48–52 HRC) | (30–53 HRC) | (21–24 HRC) | |||||||||||||

Wie wählt man die richtigen Materialien für Kunststoffspritzgussformen?

Bei der Auswahl des geeigneten Materials für Kunststoffspritzgussformen für spezifische Anwendungen sind mehrere Faktoren zu berücksichtigen, darunter der Typ des Kunststoffharzes, die Komplexität des Teils, das Produktionsvolumen, die erwartete Werkzeuglebensdauer, Kostenaspekte und Umweltbedingungen. Hier ist ein allgemeiner Leitfaden zur Auswahl des passenden Formmaterials für gängige Kunststoffspritzgussanwendungen:

Allgemeine Anwendungen

Für allgemeine Anwendungen mit häufig verwendeten Thermoplasten wie Polypropylen (PP), Polystyrol (PS) oder Polyethylen (PE) sind Materialien wie P20 oder 420-Edelstahl oft geeignet. Diese Materialien bieten eine gute Balance zwischen Härte, Zähigkeit und Kostenwirksamkeit für mittlere Produktionsmengen.

Hochleistungsanwendungen

Bei der Formung von technischen Kunststoffen wie ABS, PC oder Nylon können leistungsfähigere Formmaterialien wie H13-Werkzeugstahl oder Berylliumkupfer in Betracht gezogen werden. Diese Materialien bieten eine bessere Hitzebeständigkeit, Verschleißfestigkeit und Dimensionsstabilität, um den höheren Temperaturen und Belastungen der technischen Harze standzuhalten.

Korrosive Umgebungen

Wenn das zu formende Kunststoffharz korrosiv ist, wie z. B. PVC (Polyvinylchlorid) oder gefüllte Harze, werden korrosionsbeständige Formmaterialien wie Edelstahl (z. B. 420 oder 440) oder Berylliumkupfer empfohlen. Diese Materialien bieten ausgezeichneten Korrosionsschutz und verhindern vorzeitigen Formverschleiß.

Großserienproduktion

Für die Großserienproduktion, bei der die Form längere Zeit benutzt wird und schnellere Zykluszeiten erforderlich sind, sind Materialien mit hoher Verschleißfestigkeit und Wärmeleitfähigkeit wie H13-Werkzeugstahl vorteilhaft. H13 ist bekannt für seine Fähigkeit, hohen Produktionsmengen standzuhalten, und wird häufig in anspruchsvollen Anwendungen wie der Automobilindustrie oder Konsumgütern verwendet.

Dünnwandiges Spritzgießen

Beim Formen dünnwandiger Teile sind Materialien mit guter Wärmeleitfähigkeit von Vorteil, um eine schnelle Wärmeabfuhr und effiziente Kühlung zu gewährleisten. Aluminiumformen werden aufgrund ihres geringen Gewichts und ihrer hervorragenden Wärmeleitfähigkeit oft bevorzugt, was zu kürzeren Zykluszeiten und besserer Teilequalität führt.

Hochpräzisions- und optische Anwendungen

Für Anwendungen, die eine außergewöhnliche Oberflächenqualität, optische Klarheit oder hohe Präzision erfordern, werden Formmaterialien mit hervorragender Polierbarkeit empfohlen, wie Edelstahl oder vernickelte Werkzeugstähle. Diese Materialien helfen, die gewünschte Oberflächenästhetik zu erreichen und Defekte in Anwendungen wie Linsen, Lichtleitern oder Unterhaltungselektronik zu minimieren.

Es ist wichtig, erfahrene Formhersteller oder Materiallieferanten zu konsultieren, die spezifische Empfehlungen basierend auf den einzigartigen Anforderungen Ihrer Anwendung geben können. Sie können Ihnen helfen, das am besten geeignete Formmaterial auszuwählen, das Leistung, Kosten und Werkzeuglebensdauer für Ihre speziellen Anforderungen im Kunststoffspritzguss in Einklang bringt.

9 Faktoren, die die Produktionskosten von Formen beeinflussen

Mehrere Faktoren beeinflussen die Produktionskosten von Kunststoffspritzgussformen. Das Verständnis dieser Faktoren hilft bei der Kostenschätzung und -optimierung der Formproduktion. Hier sind die wichtigsten Faktoren, die die Produktionskosten beeinflussen:

1. Komplexität des Teils: Die Komplexität des Teils beeinflusst direkt die Produktionskosten der Form. Teile mit komplexen Merkmalen, Hinterschnitten, dünnen Wänden oder komplizierten Geometrien erfordern ausgefeiltere Formdesigns und Herstellungsprozesse, was zu höheren Kosten führt.

2. Größe und Anzahl der Kavitäten der Form: Die physikalische Größe der Form und die Anzahl der Kavitäten, die für die Herstellung mehrerer Teile pro Zyklus erforderlich sind, beeinflussen die Produktionskosten der Form. Größere Formen und Formen mit mehr Kavitäten benötigen mehr Material, Bearbeitungs- und Montagezeit, was die Kosten erhöht.

3. Formmaterial: Die Wahl des Formmaterials beeinflusst sowohl die anfänglichen Kosten als auch die Haltbarkeit der Form. Hochwertige Formmaterialien wie Werkzeugstähle sind in der Anschaffung teurer, bieten aber eine längere Lebensdauer und bessere Leistung. Die Auswahl des Materials hängt von Faktoren wie Teilkomplexität, erwarteter Werkzeuglebensdauer und Kostenüberlegungen ab.

4. Komplexität und Merkmale der Form: Die Komplexität des Formdesigns und das Vorhandensein zusätzlicher Merkmale wie Schieber, Auswerfer oder Einsätze erhöhen die Gesamtkosten der Formproduktion. Diese zusätzlichen Merkmale erfordern komplexere Bearbeitung, Montage und oft komplexere Formaktionen, was die Kosten steigert.

5. Toleranz- und Oberflächenanforderungen: Engere Toleranzen und höhere Anforderungen an die Oberflächenqualität erfordern präzisere Bearbeitungs- und Polierprozesse. Die Erfüllung strenger Toleranzen und hochwertiger Oberflächen erhöht die Produktionskosten aufgrund des Bedarfs an Spezialausrüstung und Fachpersonal.

6. Lebensdauer und Haltbarkeit der Form: Längere Lebensdauer und verbesserte Haltbarkeit der Form erfordern oft die Verwendung hochwertigerer Materialien, fortschrittlicher Oberflächenbehandlungen und besserer Konstruktionstechniken. Dies erhöht zwar die anfänglichen Kosten, kann aber zu niedrigeren langfristigen Produktionskosten durch reduzierte Wartungs- und Ersatzkosten führen.

7. Produktionsvolumen: Das gewünschte Produktionsvolumen beeinflusst die Produktionskosten der Form. Bei Großserienproduktionen sind haltbarere Formen mit optimierten Kühl- und Auswerfersystemen erforderlich, was zu höheren anfänglichen Kosten, aber niedrigeren Stückkosten führt. Für Kleinserien oder Prototypen sind kostengünstigere Optionen wie Aluminiumformen oft wirtschaftlicher.

8. Lieferzeit und Dringlichkeit: Die gewünschte Lieferzeit und Dringlichkeit der Formproduktion können die Kosten beeinflussen. Kürzere Zeitpläne können beschleunigte Herstellungsprozesse, erhöhten Personaleinsatz oder priorisierte Materialbeschaffung erfordern, was zusätzliche Kosten verursacht.

9. Zusätzliche Dienstleistungen und Nachbearbeitungsanforderungen: Zusätzliche Dienstleistungen wie Formtests, Musteranfertigungen und Modifikationen sowie Nachbearbeitungen wie Teileprüfung, Verpackung und Versand können die Gesamtkosten der Formproduktion erhöhen.

Es ist wichtig, diese Faktoren zu berücksichtigen und mit erfahrenen Formherstellern oder Lieferanten zusammenzuarbeiten, um das Formdesign und den Produktionsprozess zu optimieren und eine Balance zwischen Kosten, Qualität und Effizienz zu erreichen. Ein gründliches Verständnis der Projektanforderungen und eine effektive Kommunikation mit dem Formhersteller helfen, die gewünschte Balance und Kostenoptimierung zu erzielen.

9 Strategien zur Kostenoptimierung von Formen

1. Design for Manufacturability (DFM): Eine frühzeitige Zusammenarbeit zwischen Konstrukteuren und Formherstellern ist essenziell. Das Design von Teilen mit Blick auf die Herstellbarkeit, unter Berücksichtigung von Auszugswinkeln, Wandstärken und dem Verzicht auf unnötige Merkmale oder Hinterschnitte, kann das Formdesign vereinfachen und die Fertigungskosten senken.

2. Materialauswahl: Die Wahl des geeigneten Formmaterials basierend auf dem erwarteten Produktionsvolumen und den Anforderungen des Teils ist wichtig. Es sollten kosteneffiziente Materialien gewählt werden, die die gewünschten Leistungsmerkmale erfüllen. Das Abwägen von Materialkosten, Werkzeuglebensdauer und Wartungsbedarf hilft, die Kosten zu optimieren.

3. Vereinfachung des Formdesigns: Das Formdesign sollte so einfach wie möglich gehalten werden, ohne die Funktionalität einzuschränken. Die Anzahl der Formkomponenten sollte minimiert, unnötige Merkmale eliminiert und die Auswurf- sowie Kühlsysteme vereinfacht werden. Ein einfacheres Design reduziert die Fertigungskomplexität, Bearbeitungszeit und Montagekosten.

4. Standardisierung von Komponenten: Die Standardisierung von Formkom ponenten wie Auswerfern, Führungsstiften und Führungsbuchsen kann die Kosten erheblich senken. Standardkomponenten sind leicht verfügbar, kostengünstig und können bei Bedarf einfach ersetzt werden. Dies vereinfacht auch Wartung und Reparatur.

5. Optimierung der Kavitätenzahl: Die passende Anzahl von Kavitäten sollte basierend auf dem Produktionsvolumen festgelegt werden. Eine Erhöhung der Kavitätenzahl kann die Produktionseffizienz steigern und die Stückkosten senken. Dabei ist jedoch ein Gleichgewicht zwischen Kavitätenzahl, Teilqualität, Zykluszeit und Maschinenkapazität wichtig.

6. Effizientes Kühlsystemdesign: Eine ordnungsgemäße Kühlung ist entscheidend zur Optimierung der Zykluszeit. Das Kühlsystem sollte durch konforme Kühlkanäle optimiert werden, um eine gleichmäßige Kühlung und verkürzte Zykluszeiten zu gewährleisten. Effiziente Kühlung senkt den Energieverbrauch, verbessert die Teilequalität und steigert die Produktivität.

7. Auswahl von Werkzeugen und Fertigungsprozessen: Die Wahl der geeigneten Werkzeuge und Fertigungsprozesse richtet sich nach Produktionsvolumen und Teilekomplexität. Für Kleinserien oder Prototypen können 3D-Druck oder Soft-Tooling kostengünstiger sein. Für Großserienproduktion sind haltbarere Werkzeuge wie gehärtete Stahlformen vorteilhaft.

8. Formwartung und vorbeugende Maßnahmen: Regelmäßige Wartung und vorbeugende Maßnahmen verlängern die Werkzeuglebensdauer und reduzieren unerwartete Ausfallzeiten sowie Reparaturkosten. Ein Wartungsplan, Reinigung nach jedem Produktionslauf und schnelle Problemlösung verhindern kostspielige Ausfälle und verlängern die Lebensdauer der Form.

9. Zusammenarbeit mit Lieferanten und wettbewerbsfähige Ausschreibungen: Die Einbindung mehrerer Formenlieferanten und das Einholen wettbewerbsfähiger Angebote helfen, das beste Preis-Leistungs-Verhältnis zu sichern. Eine enge Zusammenarbeit mit dem gewählten Lieferanten ermöglicht Kosteneinsparungen, alternative Designoptionen und Fertigungseffizienzen.

Neway Form-Garantie und Zusicherung

Mit 30 Jahren Produktionserfahrung wissen wir, wie wichtig es ist, gemäß den Bedürfnissen unserer Kunden zu fertigen. Neway kann die Formlebensdauer gemäß den Projektanforderungen anpassen. Wenn Sie beispielsweise nur 1000 Spritzgusszyklen benötigen, kann Neway eine Form mit einer Lebensdauer von etwa 1000 Zyklen anfertigen, um die Anfangskosten zu minimieren. Für Serienprodukte garantiert Neway zudem eine lebenslange kostenlose Wartung.

Bitte kontaktieren Sie uns, wenn Sie ein Projekt zur Bewertung haben.