Insert-Spritzguss | Verfahren, Anforderungen und Anwendungen

Insert Molding ist ein äußerst vielseitiges und effizientes Fertigungsverfahren, das die Produktion von kundenspezifischen Teilen in verschiedenen Branchen revolutioniert hat. Durch die nahtlose Verbindung von Kunststoff und anderen Materialien bietet das Insert Molding verbesserte Funktionalität, Haltbarkeit und Designflexibilität. In diesem umfassenden Leitfaden tauchen wir in die Feinheiten des Insert Molding ein, erklären den Prozess, Anwendungen, Vorteile und wichtige Überlegungen. Egal, ob Sie Konstrukteur oder Einkäufer für individuelle Insert Molding-Lösungen sind – dieser Leitfaden vermittelt Ihnen das Wissen, um fundierte Entscheidungen zu treffen.

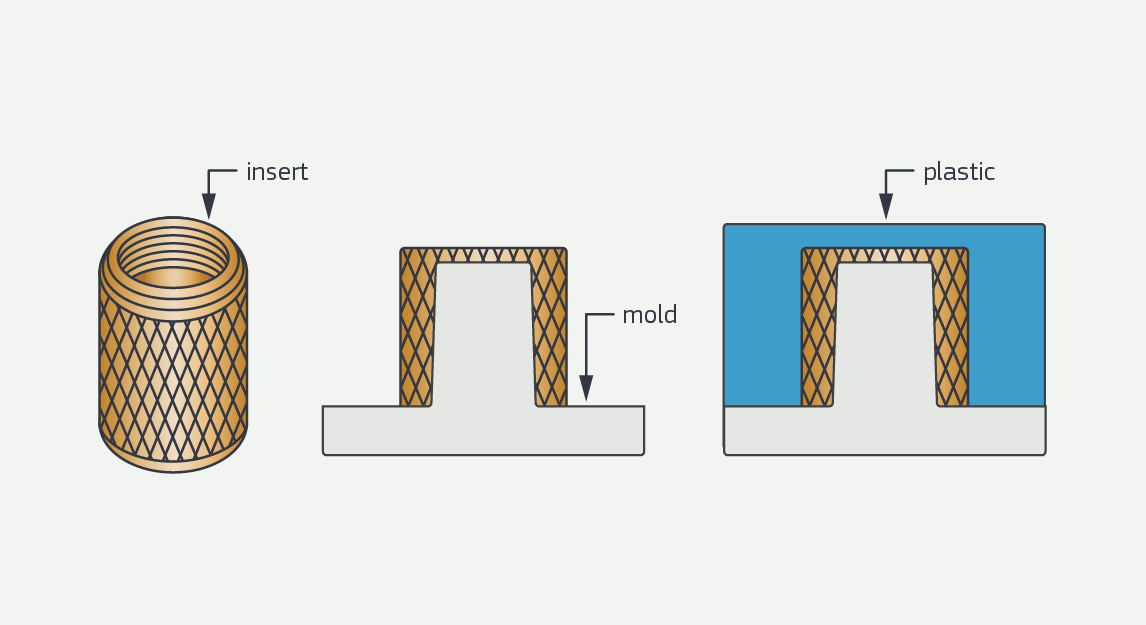

Definition und Überblick über Insert Molding

Insert Molding, auch Insert Moulding genannt, ist eine spezielle Kunststoffspritzguss-Technik, bei der vorgefertigte Einsätze oder Komponenten in einem Kunststoffteil verkapselt werden. Dieses Verfahren bietet zahlreiche Vorteile, darunter erhöhte Bauteilfestigkeit, reduzierte Montagezeiten und größere Gestaltungsmöglichkeiten. Durch die Kombination mehrerer Materialien in einem integrierten Bauteil entfällt der zusätzliche Montageaufwand – der gesamte Fertigungsprozess wird effizienter und kostengünstiger.

Ablauf des Insert Molding

Um die Vorteile des Insert Molding vollständig zu verstehen, ist es wichtig, den Ablauf im Detail zu kennen. Typischerweise besteht Insert Molding aus folgenden Schritten:

Vorbereitung der Einsätze

Die Spritzgusseinsätze aus Metall, Kunststoff oder anderen Materialien werden sorgfältig für den Prozess ausgewählt und vorbereitet. Solche Einsätze können z. B. Gewindeeinsätze, elektrische Kontakte oder Verstärkungsplatten sein.

Werkzeugvorbereitung

Ein Spritzgusswerkzeug wird mit Kavitäten entsprechend der gewünschten Form und Dimensionen des Endteils hergestellt. Das Werkzeug enthält zudem Kanäle und Anschnitte für den Kunststofffluss sowie Bereiche zur Positionierung der Einsätze und für den umspritzenden Kunststoff.

Positionierung der Einsätze

Die vorbereiteten Einsätze werden exakt in den Werkzeugkavitäten positioniert. Je nach Komplexität können die Einsätze manuell oder automatisch eingesetzt werden.

Spritzgießen

Sobald die Einsätze platziert sind, wird das Werkzeug geschlossen und das Kunststoffmaterial unter hohem Druck eingespritzt. Der Kunststoff umschließt die Einsätze und verbindet sich beim Abkühlen und Erstarren mit ihnen.

Abkühlen und Entformen

Das Werkzeug wird abgekühlt, damit der Kunststoff aushärten kann und die gewünschte Form annimmt. Nach dem Abkühlen öffnet sich das Werkzeug und das fertige Teil mit den Einsätzen wird ausgeworfen.

Schritt-für-Schritt-Anleitung zum Insert Molding

Konstruktionshinweise für Insert Molding-Bauteile

Um den Erfolg beim Insert Molding zu sichern, sind folgende Aspekte im Design besonders zu beachten:

- Auswahl der Einsätze

Die Wahl des geeigneten Einsatzmaterials und -typs ist entscheidend für die angestrebte Funktion und Leistung des Endteils. Zu berücksichtigen sind Festigkeit, Leitfähigkeit und Kompatibilität mit dem Kunststoff.

- Positionierung und Ausrichtung der Einsätze

Die Lage und Orientierung der Einsätze im Werkzeug beeinflusst die Bauteilfestigkeit, die Montagefreundlichkeit und die Gesamtqualität. Eine korrekte Ausrichtung und ausreichende Unterstützung sind entscheidend. Bei einfachen Produkten ist eine manuelle Platzierung möglich, in den meisten Fällen empfiehlt sich jedoch der automatische Einsatz per Roboterarm. Wenn Sie einen zuverlässigen Insert Molding-Anbieter suchen, ist die automatische und präzise Platzierung ein Qualitätsmerkmal.

Materialauswahl und Kompatibilität

Auch die Auswahl des Kunststoffmaterials ist ein kritischer Faktor. Es sind mechanische Eigenschaften, chemische Beständigkeit und Temperaturanforderungen zu berücksichtigen. Das Material muss gut mit dem Einsatz verbinden und die gewünschte Festigkeit sowie Langlebigkeit bieten. Wenn Sie unsicher sind, wenden Sie sich an den Insert Molding-Ingenieur von Neway.

Kosten- und Effizienzüberlegungen

Insert Molding bietet gegenüber traditionellen Montageverfahren große Kosteneinsparungen und Effizienzgewinne. Da Sekundärarbeiten und Montage reduziert werden, ist der Prozess besonders wirtschaftlich. Dennoch sollten Werkzeugkosten, Materialkosten und Stückzahlen sorgfältig abgewogen werden.

Qualitätskontrolle und Prüfmethoden

Strenge Qualitätskontrolle während des gesamten Insert Molding-Prozesses ist unabdingbar. Verschiedene Prüfmethoden wie Sichtprüfung, Maßkontrolle und mechanische Tests prüfen die Integrität der Einsätze, die Haftung zwischen Kunststoff und Einsätzen sowie die Gesamtqualität. Nur so werden Teile geliefert, die den Kundenspezifikationen entsprechen.

Anwendungsbereiche von Insert Molding

Insert Molding wird dank seiner Vielseitigkeit und Vorteile in zahlreichen Branchen eingesetzt. Hier einige typische Einsatzfelder:

Automobilindustrie

Die Automobilindustrie nutzt Insert Molding zur Verbesserung von Leistung, Sicherheit und Design verschiedenster Komponenten, z. B.:

Elektrische Steckverbinder

Insert Molding ermöglicht die Integration elektrischer Kontakte direkt in Bauteile – für zuverlässige elektrische Verbindungen und reduzierte Montagekomplexität.

Umspritzte Griffe

Durch Umspritzen von weichen Materialien auf Griffe werden Ergonomie und Komfort für Fahrer und Insassen verbessert.

Gewindeeinsätze für Befestigungselemente

Gewindeeinsätze aus Insert Molding bieten sichere und dauerhafte Befestigungspunkte – zusätzliche Mutter-Bolzen-Verbindungen sind überflüssig.

Elektronik und Elektrotechnik

In der Elektronik- und Elektrotechnik spielt Insert Molding eine zentrale Rolle bei komplexen und zuverlässigen Bauteilen, wie zum Beispiel:

Verkapselte Leiterplatten

Insert Molding ermöglicht das Umspritzen von Leiterplatten (PCBs) und schützt sie so vor Umwelteinflüssen, Feuchtigkeit und Vibrationen.

Sensorgehäuse

Sensoren für Temperatur-, Druck- oder Abstandsmessung können durch Insert Molding präzise und geschützt eingebettet werden.

Steckverbinder und Kontakte

Insert Molding integriert Steckverbinder und Kontakte direkt in Kunststoffgehäuse für sichere elektrische Verbindungen.

Medizin- und Gesundheitswesen

Im medizinischen Bereich überzeugt Insert Molding durch Stabilität, Biokompatibilität und Funktionalität, beispielsweise bei:

Medizintechnik-Bauteilen

Typische Anwendungen sind Katheter, Spritzen, Steckverbinder und chirurgische Instrumente – Präzision, Zuverlässigkeit und Sauberkeit sind essenziell.

Arzneimittelabgabesysteme

Insert Molding ermöglicht die Integration von Mechanismen in Inhalatoren, Insulinpens usw. für präzise Dosierung und leichte Bedienung.

Implantierbare Geräte

Insert Molding wird für implantierbare Geräte wie Herzschrittmacherkomponenten und orthopädische Implantate verwendet, bei denen Materialkombination und Maßhaltigkeit entscheidend sind.

Konsumgüter und Haushaltsgeräte

In diesem Bereich sorgt Insert Molding für Designfreiheit, bessere Optik und Funktionalität. Beispiele:

Griffe und Halterungen

Integration von ergonomischen, komfortablen Griffen z. B. bei Elektrowerkzeugen, Küchengeräten und Pflegeprodukten.

Tasten und Schalter

Insert Molding ermöglicht die Produktion robuster, optisch ansprechender Tasten und Schalter für Geräte und Fahrzeuge.

Gehäuse und Abdeckungen

Schutz- und Funktionselemente z. B. für Audiogeräte, Kameras und Smart-Home-Systeme.

Industrie und Fertigung

Insert Molding bietet für Industrie und Fertigung große Vorteile bei Festigkeit, Haltbarkeit und Montageeffizienz. Typische Anwendungen:

Industrielle Maschinenteile

Herstellung von Komponenten für schwere Maschinen, z. B. Zahnräder, Riemenscheiben und Verbinder, die hohe Belastbarkeit und Maßhaltigkeit erfordern.

Werkzeuggriffe

Produktion komfortabler, rutschfester Handgriffe für Werkzeuge – steigert Produktivität und Sicherheit.

Kundenspezifische Teile für Produktionsprozesse

Insert Molding ermöglicht die Herstellung maßgeschneiderter Teile wie Vorrichtungen, Lehren und Klemmen für spezielle Fertigungsprozesse.

Vorteile von kundenspezifischem Insert Molding

Im Vergleich zu traditionellen Methoden bietet Insert Molding zahlreiche Vorteile, darunter:

Verbesserte Leistung und Zuverlässigkeit

Durch die direkte Integration der Einsätze wird die Leistung und Zuverlässigkeit des Bauteils gesteigert. Die starke Verbindung zwischen Kunststoff und Einsatz minimiert das Risiko von Ausfällen und führt zu höherer Produktqualität und Kundenzufriedenheit.

Erhöhte Designflexibilität und Individualisierung

Insert Molding eröffnet vielfältige Gestaltungsmöglichkeiten für komplexe Geometrien, feinste Details und Multimaterial-Kombinationen – etwa Gewindeeinsätze, elektrische Kontakte oder Verstärkungselemente in einem Bauteil.

Kosteneinsparungen und reduzierte Montagezeit

Ein großer Vorteil ist die Einsparung von Montageschritten. Durch Integration der Einsätze im Spritzguss werden Arbeitskosten und Fertigungszeiten reduziert. Weniger Einzelteile bedeuten zusätzliche Kostensenkungen.

Erhöhte Festigkeit und Haltbarkeit

Insert Molding verstärkt Kunststoffteile mit tragenden Einsätzen, erhöht die Belastbarkeit und reduziert das Ausfallrisiko. So sind leichte, aber dennoch stabile Komponenten möglich – ideal für Anwendungen, die sowohl hohe Festigkeit als auch Gewichtsersparnis erfordern.

Wie wählt man einen zuverlässigen Insert Molding-Anbieter?

Für den Erfolg Ihres Projekts ist die Wahl eines zuverlässigen Dienstleisters entscheidend. Folgende Kriterien sind dabei wichtig:

Kriterien für die Auswahl des passenden Insert Molding-Partners

Fachwissen und Erfahrung

Achten Sie auf einen Anbieter mit umfangreicher Erfahrung und Spezialisierung im Insert Molding. Ein kompetentes Team versteht Ihre Anforderungen und setzt diese professionell um.

Fertigungskapazitäten

Prüfen Sie die Fertigungsmöglichkeiten des Anbieters – Bauteilgröße, Komplexität, Werkstoffvielfalt sowie Maschinenpark und Technologien. So stellen Sie sicher, dass Ihre Anforderungen erfüllt werden.

Design- und Entwicklungssupport

Ein verlässlicher Partner bietet umfassende Unterstützung in Konstruktion und Entwicklung, hilft bei der Optimierung des Designs, empfiehlt Materialien und liefert wertvolle Hinweise zur Fertigungsgerechtigkeit und Funktionalität.

Qualitätskontrolle

Die Qualität der Teile ist entscheidend. Fragen Sie nach Qualitätsmanagement, wie ISO 9001, sowie nach Prüfprotokollen, Testmöglichkeiten und branchenspezifischen Standards.

Bewertung von Fachkompetenz, Erfahrung und Leistungsfähigkeit

Bitten Sie potenzielle Anbieter um Referenzen oder Beispiele ähnlicher Projekte, um ihre Erfahrung und Leistungsfähigkeit zu beurteilen. Kundenbewertungen helfen, Zuverlässigkeit und Professionalität einzuschätzen.

Vereinbaren Sie ein Gespräch, um Ihre Anforderungen im Detail zu besprechen und beurteilen Sie dabei Kommunikation, Reaktionsgeschwindigkeit und Problemlösungskompetenz. Ein guter Partner zeigt Initiative und bietet individuelle Lösungen.

Bewertung von Kundenmeinungen und Fallstudien

Kundenmeinungen und Praxisbeispiele sind wertvolle Informationsquellen für die Einschätzung des Anbieters. Achten Sie auf Rezensionen zu Kommunikation, Projektmanagement, Termintreue und Kundenerlebnis.

Erfolgreiche Fallstudien belegen die Fähigkeit, komplexe Anforderungen und enge Toleranzen zuverlässig zu erfüllen, und geben Einblick in die Branchenerfahrung und Spezialisierung.

Fazit

Zusammenfassend ist Insert Molding ein vielseitiges und effizientes Fertigungsverfahren mit zahlreichen Vorteilen für die Herstellung individueller Teile. Durch die Integration von Einsätzen in Kunststoffteile werden Leistung, Flexibilität, Montagezeit und Festigkeit erhöht.

Mit Anwendungen in Bereichen wie Automobil, Elektronik, Medizintechnik, Konsumgüter und Fertigung ist Insert Molding heute ein fester Bestandteil moderner Produktion. Die Fähigkeit, komplexe Multimaterial-Bauteile mit hoher Zuverlässigkeit und Funktionalität herzustellen, macht dieses Verfahren sowohl für Konstrukteure als auch Einkäufer attraktiv.

Bei der Auswahl eines Insert Molding-Anbieters sind Expertise, Erfahrung, Fertigungskapazität und Qualitätssicherung entscheidend. Ein verlässlicher Partner mit nachweislichen Erfolgen sichert den Projekterfolg und liefert hochwertige, maßgeschneiderte Komponenten nach Ihren Anforderungen.