Vergleich von Zwei-Komponenten-, Mehrkomponenten- und Umspritzverfahren für Kunststoffteile

Kunststoff-Spritzguss stellt Kunststoffteile her, indem geschmolzener Kunststoff in eine Formhohlraum gespritzt wird. Beim Zwei-Komponenten-Spritzguss werden zwei verschiedene Kunststoffe nacheinander in eine Form eingespritzt, um ein Teil aus zwei Materialien oder mit zwei Farben herzustellen. Beim Mehrkomponenten-Spritzguss werden drei oder mehr Kunststoffschüsse in eine einzelne Form eingespritzt, um Teile mit mehreren Materialien oder Farben zu erzeugen. Beim Überformen wird ein Material in ein bereits eingelegtes vorgeformtes Teil injiziert, wodurch zwei Materialien zu einem Teil kombiniert werden. Mehrkomponenten- und Überformverfahren verbinden verschiedene Eigenschaften wie Flexibilität, Festigkeit und Textur in einem Teil. Sie erhöhen die Gestaltungsfreiheit, erfordern jedoch komplexere Werkzeuge als der Standard-Spritzguss.

Spritzguss

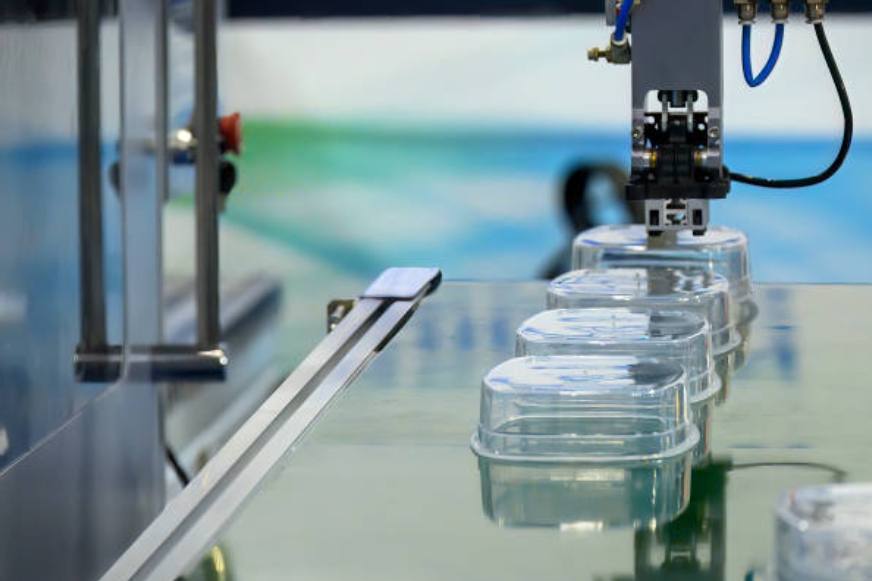

Spritzguss ist ein typisches Fertigungsverfahren zur Herstellung von Kunststoffteilen in großen Stückzahlen. Der grundlegende Kunststoff-Spritzgussprozess besteht darin, Kunststoffmaterial zu schmelzen und unter hohem Druck in einen Formhohlraum zu injizieren. Der Kunststoff kühlt im Werkzeug ab und verfestigt sich, wobei er die Form des Hohlraums annimmt.

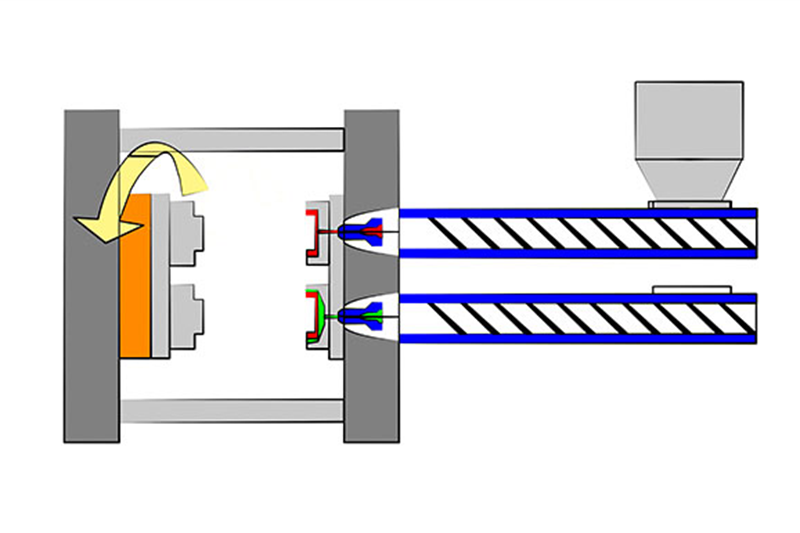

Der Prozess beginnt mit der Zuführung kleiner Kunststoff-Rohstoffe in einen Trichter, der die Spritzgussmaschine speist. Die Pellets werden im beheizten Zylinder mittels Heizelementen und rotierenden Schnecken geschmolzen. Anschließend wird der geschmolzene Kunststoff durch eine Düse in den Formhohlraum gespritzt, während eine Schließeinheit das Werkzeug unter Druck geschlossen hält.

Im Werkzeug zirkulieren Kühlkanäle, um den Kunststoff abzukühlen und zu verfestigen. Nach dem Abkühlen öffnet sich die Form, und das fertige Kunststoffteil wird ausgeworfen. Danach schließt sich die Form und der Zyklus beginnt von vorne.

Spritzguss ist bekannt für seine Schnelligkeit, Wiederholgenauigkeit und die effiziente Herstellung komplexer Geometrien. Die Teile weisen enge Toleranzen und geringe Ausschussraten auf. Obwohl die Anlaufkosten für Spritzgusswerkzeuge hoch sind, ist der Stückpreis bei großen Mengen niedrig, wodurch das Verfahren ideal für die Massenproduktion ist.

Zwei-Komponenten-Spritzguss

Zwei-Komponenten-Spritzguss, auch bekannt als 2K-Spritzguss oder Zweifarbspritzguss, ist ein Kunststoffformverfahren, das zwei verschiedene Kunststoffmaterialien zu einem Teil kombiniert.

Bei diesem Verfahren werden zwei separate Kunststoffmaterialien nacheinander in denselben Formhohlraum eingespritzt. Der erste Schuss bildet den Kern; der zweite Schuss spritzt ein zweites Material auf den Kern. Die beiden Materialien verbinden sich durch thermische und molekulare Diffusion, wodurch ein Bauteil mit zwei Materialien oder zwei Farben und einzigartigen Eigenschaften entsteht.

Um die beiden Schmelzen getrennt zu halten, erfordert der Zwei-Komponenten-Spritzguss spezialisierte Spritzgussmaschinen und Werkzeuge mit zwei separaten Zylindern und Düsen. Es kombiniert die Vorteile von zwei Kunststoffen, beispielsweise flexible und starre Polymere, in einem Teil.

Vorteile des Zwei-Komponenten-Spritzgusses sind Designfreiheit, konsolidierte Bauteilmontage, Kosteneffizienz und die Möglichkeit, Kombinationen wie Soft-Touch-Griffe oder Gummidichtungen auf starrem Kunststoff zu realisieren. Zwei-Komponenten-Spritzguss ist ideal für komplexe Produkte mit dekorativen Effekten wie Bedienfelder, Automobilverkleidungen, medizinische Geräte und Konsumgüter.

Vor- und Nachteile des Zwei-Komponenten-Spritzgusses

Zwei-Komponenten-Spritzguss bietet einzigartige Vorteile, erfordert jedoch höhere Investitionen und mehr Prozesswissen als herkömmlicher Einzelschuss-Spritzguss.

Vorteile:

Kombination von zwei Materialien zu einem Teil, Montage entfällt

Ermöglicht Mehrfarben- und Mehrmaterialteile

Kostensenkung gegenüber der Montage von zwei Einzelteilen

Designflexibilität, die mit einem Material nicht möglich ist

Automatisierung des Überformprozesses

Starke Verbindung zwischen zwei Materialien

Ermöglicht Mischung unterschiedlicher Eigenschaften wie starr/flexibel

Versteckt sichtbare Verbindungsstellen zwischen Materialien

Konstante Qualität und Zuverlässigkeit

Nachteile:

Höhere Werkzeugkosten als Einzelschuss-Spritzguss

Komplexere Prozesse erfordern spezielle Ausrüstung

Erfordert umfassende Fachkenntnisse für Konstruktion und Produktion

Materialkombinationen sind durch Haftung und Viskosität eingeschränkt

Höherer Druckbedarf als Einzelschuss

Längere Zykluszeiten aufgrund mehrerer Einspritzungen

Höhere Ausschussraten bei nicht optimiertem Prozess

Schwierig, mehr als zwei Materialien zu kombinieren

Materialtrennung bei schlechter Haftung möglich

Erfordert Ausgleich der Schrumpfraten der beiden Kunststoffe

Mehrfach-Spritzguss

Mehrfach-Spritzguss umfasst das nacheinander Einspritzen von zwei oder mehr verschiedenen Kunststoffen in einen einzigen Formhohlraum, um komplexe Mehrmaterial-Kunststoffteile in einem Arbeitsgang herzustellen.

Beim Mehrfachprozess verfügt die Form über mehrere Düsen, die zu unterschiedlichen Zeiten in denselben Hohlraum einspritzen. Der erste Schuss geschmolzenen Kunststoffs wird injiziert und teilweise oder vollständig gehärtet. Dann wird ein zweiter Schuss eines anderen Materials auf den ersten geschossen, gefolgt von weiteren Einspritzungen nach Bedarf.

Mehrfach-Spritzguss erfordert spezielle Maschinen mit zusätzlichen Einspritzaggregaten und komplexen Heißkanalsystemen zur Zufuhr der einzelnen Schmelzen. Jedes Material muss mit den anderen kompatibel sein und geeignete Bindungseigenschaften aufweisen.

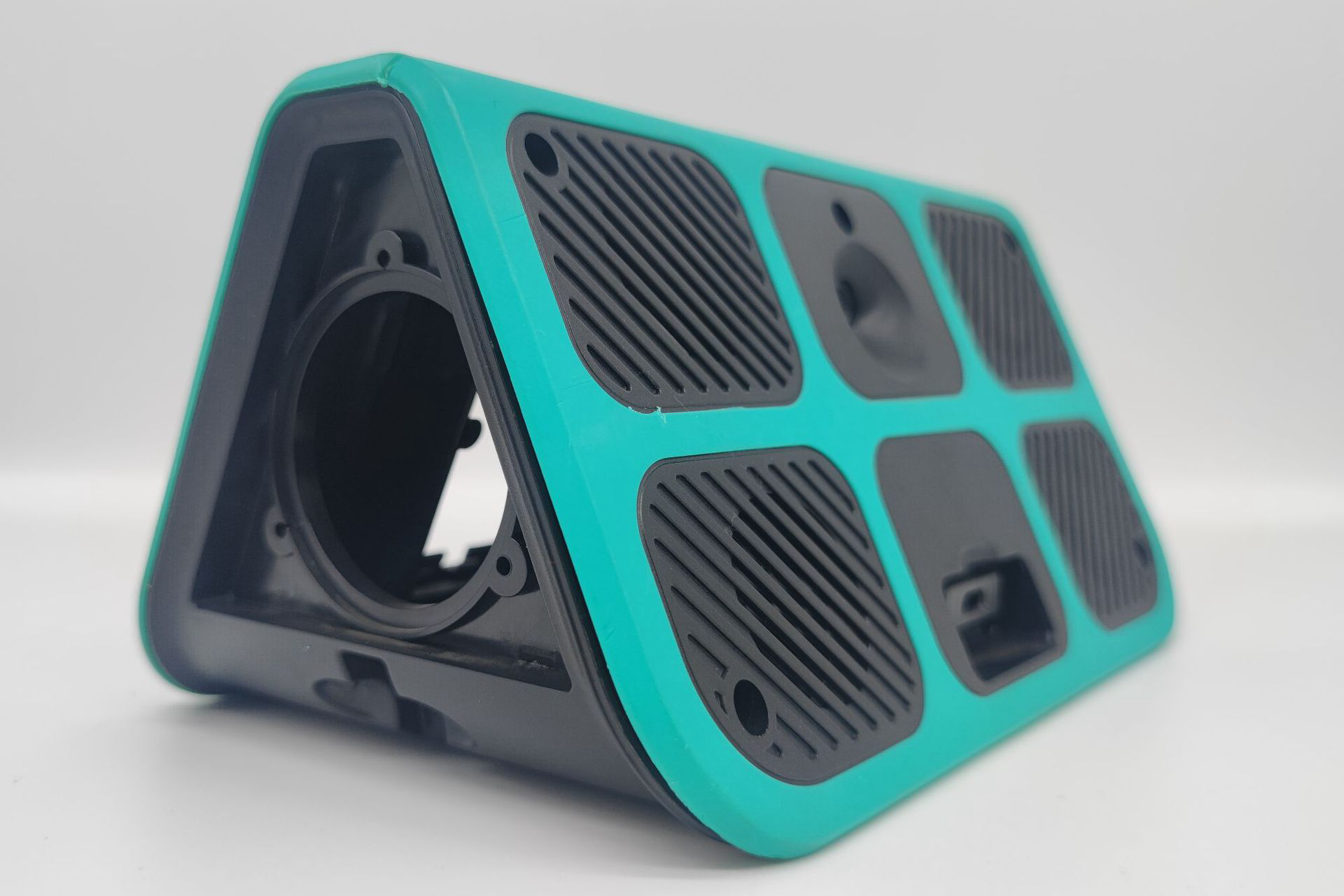

Der Mehrfachprozess ermöglicht die Kombination von drei oder mehr Kunststoffen zu einem Teil. Er bietet Gestaltungsfreiheit, um unterschiedliche Eigenschaften, Farben, Oberflächen und Funktionen in ein Bauteil zu integrieren. Mehrmaterialteile können Soft-Touch-Griffe, Dichtungen, Dichtungsringe, Scharniere und transparente Fensterlinsen in einem Teil vereinen.

Mehrfach-Spritzguss fasst Montageprozesse zusammen, reduziert Arbeit und verbessert die Haltbarkeit gegenüber mehrteiligen Baugruppen. Er eignet sich ideal für komplexe Produkte wie Auto-Innenverkleidungen, Unterhaltungselektronik, medizinische Geräte und Industrieteile. Allerdings sind Werkzeuge und Ausstattung komplex und erfordern viel Erfahrung.

Vor- und Nachteile des Mehrfach-Spritzgusses

Mehrfach-Spritzguss kann innovative Mehrmaterialteile produzieren, erfordert jedoch sehr komplexe Verarbeitung und hohe Anfangskosten im Vergleich zum Standard-Spritzguss. Vorteile:

Kombiniert drei oder mehr Materialien in einem Teil

Ermöglicht komplexe Mehrmaterial- und Mehrfarben-Effekte

Konsolidiert komplexe Baugruppen in ein Bauteil

Senkt Fertigungskosten gegenüber der Montage mehrerer Teile

Bietet einzigartige Designflexibilität und Produktinnovation

Ermöglicht Kombination inkompatibler Materialien in einem Produkt

Verbessert die Haftfestigkeit zwischen verschiedenen Materialien

Automatisiert Überform- und Montageprozesse

Höhere Qualität und Konsistenz als bei separater Montage

Nachteile:

Sehr hohe Anfangsinvestition in komplexe Werkzeuge und Maschinen

Erfordert fortgeschrittenes Wissen in Prozess- und Werkzeugkonstruktion

Erhebliche Prozessoptimierung für Materialverträglichkeit nötig

Längere Zykluszeiten wegen mehrfacher Einspritzungen

Höhere Ausschussraten bei mangelnder Optimierung

Materialkombinationen durch Haftung eingeschränkt

Schwierig, mehr als fünf Materialien zu kombinieren

Sehr hohe Kosten für Werkzeugänderungen oder -modifikationen

Höhere Wartungskosten bei komplexen Systemen

Erfordert Ausgleich der Schrumpfraten aller Materialien

Materialtrennung bei schlechter Haftung möglich

Überformen

Überformen ist ein Kunststoffformverfahren, bei dem ein Material auf ein zweites vorgeformtes Material aufgebracht wird. Dabei werden zwei verschiedene Komponenten zu einem Teil verbunden.

Der Prozess beginnt damit, dass das erste Material geformt wird, um die Kernkomponente zu erstellen. Diese wird als Substrat oder Substratteil bezeichnet.

Das Substrat wird dann in eine zweite Formkammer geladen, in der das zweite Material eingespritzt wird, um eine äußere Schicht um das Substrat zu bilden. Dies nennt man Überformen.

Die beiden Materialien verbinden sich, um das fertige überformte Teil zu schaffen. Das Substrat liefert die Kernfestigkeit, während das Überformmaterial eine Griffigkeit, Abdichtung, Dichtung oder ästhetische Eigenschaften hinzufügt.

Überformen ermöglicht die Kombination unterschiedlicher Eigenschaften, wie starre und flexible Polymere, in einem Teil. Es erspart die Montage separater Komponenten mit Befestigungen oder Klebstoffen.

Beispiele für überformte Teile sind Zahnbürsten mit weichen Griffen, Gummidichtungen auf Metallteilen oder Griffe, die auf Werkzeuge geformt werden. Das Substrat kann Kunststoff, Metall, Holz oder vormontierte Unterbaugruppen sein.

Überformen ist ideal, um kosteneffizient die Vorteile unterschiedlicher Materialien in einem Teil mit erweiterten Funktionen zu vereinen. Es vereinfacht die Montage und verbessert die Zuverlässigkeit.

Überformen bietet einzigartige Vorteile, erfordert aber Expertise in Materialauswahl, Werkzeugdesign und Prozessoptimierung.

Vor- und Nachteile des Überformens

Vorteile:

Kombiniert verschiedene Materialien zu einem Teil

Konsolidiert die Montage separater Komponenten

Bietet Designflexibilität, die mit einem Material nicht möglich ist

Ermöglicht die Kombination inkompatibler Materialien

Erreicht Mehrmaterial- und Mehrfärbungseffekte

Senkt die Herstellungskosten gegenüber der Montage mehrerer Teile

Automatisiert Montagevorgänge wie das Anbringen von Griffen oder Dichtungen

Erhöht die Funktionalität durch Kombination von starren und flexiblen Eigenschaften

Verbessert Ergonomie und Ästhetik

Vereinfacht Designs durch Reduzierung von Befestigungen und Verbindungen

Verbessert die Haftfestigkeit zwischen verschiedenen Materialien

Stabile Qualität und Zuverlässigkeit

Nachteile:

Erfordert zwei unterschiedliche Herstellungsprozesse

Benötigt Fachwissen bei der Auswahl kompatibler Materialien

Materialschrumpfraten müssen kompatibel sein

Beschränkungen bei Substrat- und Überformmaterialien

Das Substratteil muss für das Überformen ausgelegt sein

Längere Zykluszeit als beim Standard-Spritzguss

Höhere Anfangskosten für Werkzeuge

Mögliche Ablösung der Überformschicht im Laufe der Zeit

Montage kann bei komplexem Substrat weiterhin erforderlich sein

Substratfehler und Anschnittlinien können sichtbar sein

Höhere Ausschussrate bei unoptimiertem Prozess

Schwierig, mehr als zwei Materialien zu kombinieren

Vergleich: Zwei-Komponenten- und Mehrfach-Spritzguss vs. Überformen

Zwei-Komponenten- und Überformverfahren kombinieren zwei Materialien durch sequentielles Formen, während Mehrfach-Spritzguss komplexe Kombinationen von drei oder mehr Materialien durch mehrere Einspritzungen in eine Form ermöglicht. Überformen unterscheidet sich zudem durch die Verwendung eines vorgeformten Substratteils. Alle Verfahren bieten einzigartige Bauteil-Konsolidierung und Eigenschaftsintegration, wobei Mehrfach-Spritzguss der komplexeste Prozess ist.

Zwei-Komponenten-Spritzguss:

Kombiniert nur zwei verschiedene Kunststoffmaterialien in einem Teil

Zwei Materialien werden sequentiell in eine Form eingespritzt

Ermöglicht zwei Farb- und starre/flexible Materialteile

Geringere Komplexität und Kosten im Vergleich zum Mehrfach-Spritzguss

Mehrfach-Spritzguss:

Kombiniert drei oder mehr verschiedene Kunststoffmaterialien

Mehrere Einspritzaggregate spritzen nacheinander in eine Form

Produziert komplexe Mehrmaterial- und Mehrfarben-Teile

Höchste Komplexität, Anfangskosten und Prozesskenntnis erforderlich

Überformen:

Zweites Material wird über ein vorgeformtes Substratmaterial gespritzt

Substrate können Kunststoff, aber auch Metall, Holz usw. sein

Automatisiert Montage von Griffen, Dichtungen usw. auf ein Substrat

Geringere Komplexität als Mehrfach-Spritzguss, nur zwei Materialien

Substrat muss explizit für Überformen ausgelegt sein

Wie wählt man den richtigen Spritzgussprozess?

Die optimale Wahl hängt von Produktanforderungen, Stückzahlen, Budget, Designanforderungen und Produktionskapazitäten ab.

Anzahl der Materialien: Zwei-Komponenten kombiniert 2 Materialien, Mehrfach kann 3+ Materialien kombinieren, Überformen meist nur 2 Materialien.

Teilekomplexität: Mehrfach kann die komplexesten Mehrmaterialteile herstellen. Überformen ist bei komplexen Substraten begrenzt.

Werkzeugkosten: Mehrfach-Spritzgusswerkzeuge sind am teuersten. Überformwerkzeuge erfordern zwei Werkzeugsets, Zwei-Komponenten liegt dazwischen.

Produktionsmengen: Zwei-Komponenten eignet sich für mittlere bis hohe Stückzahlen. Überformen für niedrige Stückzahlen oder Kunststoff-Prototyping. Mehrfach nur bei hohen Stückzahlen rentabel, um Werkzeugkosten zu amortisieren.

Materialauswahl: Materialkompatibilität und Haftung sind entscheidend, besonders bei Mehrfach mit mehr Materialien.

Prozesskompetenz: Mehrfach erfordert das umfangreichste Prozesswissen, Zwei-Komponenten ist weniger komplex.

Ausrüstungskosten: Mehrfachmaschinen sind am teuersten. Standardpressen können Zwei-Komponenten und Überformen.

Zykluszeit: Mehrfach hat die längste Zykluszeit wegen mehrerer Einspritzungen. Zwei-Komponenten schneller als Überformen.

Anfangsinvestition: Mehrfach erfordert die höchste Investition in Maschinen und Werkzeuge. Zwei-Komponenten und Überformen haben geringere Startkosten.

Designfreiheit: Mehrfach bietet die innovativsten Designmöglichkeiten mit mehreren Materialien.

Montagekonsolidierung: Mehrfach und Zwei-Komponenten integrieren die meisten Montageschritte. Überformen hängt vom Substrat ab.

Warum Neway Spritzguss wählen?

Neway ist seit drei Jahrzehnten führend in der Herstellung spezialisierter Spritzguss-, Guss- und Fertigungsteile. Ihre präzise Handwerkskunst und technische Expertise heben jedes Projekt auf ein neues Niveau. Maßgeschneiderte Metall-, Keramik- und Kunststoffkomponenten werden durch ihre fortschrittlichen Fertigungskapazitäten perfektioniert. Jeder einzigartige Prototyp und Produktionsteil erhält eine erstklassige Behandlung durch ihre erfahrenen Techniker. Zur Feier des 30-jährigen Jubiläums 2023 bietet Neway neuen Kunden einen Einführungsvorteil von 20 % Rabatt auf Erstbestellungen. Nutzen Sie diese einmalige Gelegenheit, um Qualität und Erfahrung zu einem attraktiveren Preis zu erleben. Bringen Sie Ihre Ideen mit, Neway macht sie zur Realität.