PPO-Kunststoff-Spritzguss: Wichtige Überlegungen, die Sie kennen müssen

Polyphenyleneoxid (PPO) ist ein leistungsfähiger Technikthermoplast, der für seine außergewöhnliche Maßstabilität, Wärmebeständigkeit und elektrischen Isoliereigenschaften bekannt ist. Im Kunststoffspritzguss überzeugt PPO durch seine Fähigkeit, den strengen Anforderungen anspruchsvoller Anwendungen in Branchen wie Automobil, Elektronik und Medizintechnik gerecht zu werden. Eine effiziente Verarbeitung von PPO setzt jedoch ein tiefes Verständnis seiner Besonderheiten und spezifischen Prozessanforderungen voraus.

Dieser Blogbeitrag führt Sie durch die wichtigsten Überlegungen zum PPO-Spritzguss. Wir gehen auf die Materialeigenschaften von PPO, seine Vorteile für industrielle Anwendungen sowie die kritischen Spritzgießparameter ein, die beherrscht werden müssen, um das volle Potenzial dieses vielseitigen Polymers auszuschöpfen. Ob erfahrener Hersteller oder neu im Umgang mit PPO – dieser Artikel vermittelt das nötige Wissen, um Ihre Spritzgussprozesse zu optimieren und hochwertige Ergebnisse mit PPO zu erzielen.

PPO-Kunststoff verstehen

Polyphenyleneoxid (PPO) ist ein Thermoplast mit Eigenschaften, die ihn für anspruchsvolle Anwendungen besonders wertvoll machen. Um PPO im Spritzguss effektiv einzusetzen, ist es wichtig, seine chemischen und physikalischen Merkmale sowie seine Vorteile im industriellen Einsatz zu kennen. Dieser Abschnitt bietet dafür die Grundlage.

Chemische und physikalische Eigenschaften

Hoher Schmelzpunkt: PPO weist einen höheren Schmelzpunkt als viele andere Thermoplaste auf und eignet sich daher für Hochtemperaturanwendungen.

Geringe Feuchteaufnahme: PPO nimmt sehr wenig Feuchtigkeit auf und ist damit ideal, wenn Maßstabilität unter wechselnden Umgebungsbedingungen gefordert ist.

Ausgezeichnete Maßstabilität: Die inhärente Steifigkeit und Stabilität sorgt dafür, dass Teile ihre Form und Größe auch unter mechanischer oder thermischer Belastung beibehalten.

Hohe Wärmebeständigkeit: PPO widersteht dauerhafter Wärmeeinwirkung und eignet sich für Komponenten in Elektronik und Automotive in der Nähe wärmeerzeugender Bauteile.

Vorteile beim Einsatz von PPO

Überlegene mechanische Eigenschaften: Hohe Festigkeit und Schlagzähigkeit ermöglichen langlebige, robuste Teile.

Elektrische Isolationsfähigkeit: Dank exzellenter Isolation wird PPO häufig für elektrische/elektronische Anwendungen wie Steckverbinder und Gerätekomponenten genutzt.

Chemikalienbeständigkeit: PPO ist gegen viele Säuren, Basen und Reinigungsmittel beständig – vorteilhaft in chemisch belasteten Umgebungen.

Ästhetik und Oberfläche: Neben Funktionalität bietet PPO glatte Oberflächen – oft ohne zusätzliche Nacharbeit bei sichtbaren Bauteilen.

Vorbereitungen vor dem Spritzguss

Bevor Polyphenyleneoxid (PPO) verarbeitet wird, sind mehrere Faktoren zu klären, um Qualität und Effizienz sicherzustellen. Sorgfältiges Materialhandling und passende Anlagenauslegung beeinflussen das Ergebnis maßgeblich.

Materialhandling und -vorbereitung

Trocknung von PPO: Trotz geringer Feuchteaufnahme muss PPO gründlich getrocknet werden, um Schlieren (Splay) oder Sprödigkeit zu vermeiden. Empfohlen sind typischerweise ca. 120 °C für 3–4 h im Entfeuchtungstrockner.

Materiallagerung: Kühl, trocken, licht- und feuchtegeschützt lagern, um konstante Eigenschaften sicherzustellen.

Sauberes Handling: Kontamination mit Fremdstoffen strikt vermeiden (dedizierte Behälter/Equipment), da diese Optik und Integrität beeinträchtigen können.

Anforderungen an die Ausrüstung

Maschinenkalibrierung: Spritzgießmaschinen müssen für die höheren PPO-Temperaturen kalibriert und getestet sein, um ein sicheres Aufschmelzen ohne Abbau zu gewährleisten.

Werkzeugwerkstoffe: Aufgrund der hohen Prozesstemperaturen sind formstabile, verschleißfeste Materialien erforderlich (z. B. Werkzeugstähle, Aluminium mit hoher Wärmeleitfähigkeit).

Korrosionsbeständigkeit: Kontaktierende Maschinenteile sollten korrosionsbeständig sein, um Standzeiten zu erhöhen und Qualität zu sichern.

Optimierung der Maschineneinstellungen

Einspritzgeschwindigkeit und -druck: PPO verlangt eine präzise Regelung, angepasst an Bauteilgeometrie und Werkzeug.

Temperaturprofile: Zylinder-, Düse- und Werkzeugtemperaturen so wählen, dass der Fluss sichergestellt, thermischer Abbau aber vermieden wird.

Konstruktionshinweise für PPO-Teile

Die Bauteilkonstruktion sollte die Materialeigenschaften von PPO gezielt nutzen, um Funktionalität und Fertigbarkeit zu optimieren.

Wandstärken

Gleichmäßigkeit: Homogene Wandstärken minimieren Verzug, Einfallstellen und ungleichmäßige Kühlung.

Optimalbereich: Als Richtwert haben sich 1,5–3,0 mm bewährt – abhängig von Größe/Komplexität des Teils.

Anschnittlage und -größe

Strategische Positionierung: Anschnitt möglichst im dicksten Bereich bzw. nahe Symmetriezentren platzieren, um Füllung und Abkühlung zu homogenisieren.

Dimensionierung: Zu kleine Anschnitte erhöhen Scherung/Abbau, zu große erhöhen Nacharbeit – Balance ist entscheidend.

Rippenauslegung

Verstärkung: Rippen steigern Steifigkeit ohne massive Wandstärken. Rippenstärke ca. 0,5–0,7× der angrenzenden Wand.

Platzierung/Abstand: Gleichmäßige Anordnung, Anbindung an Wände/Rippen zur Flussführung und Spannungsreduktion.

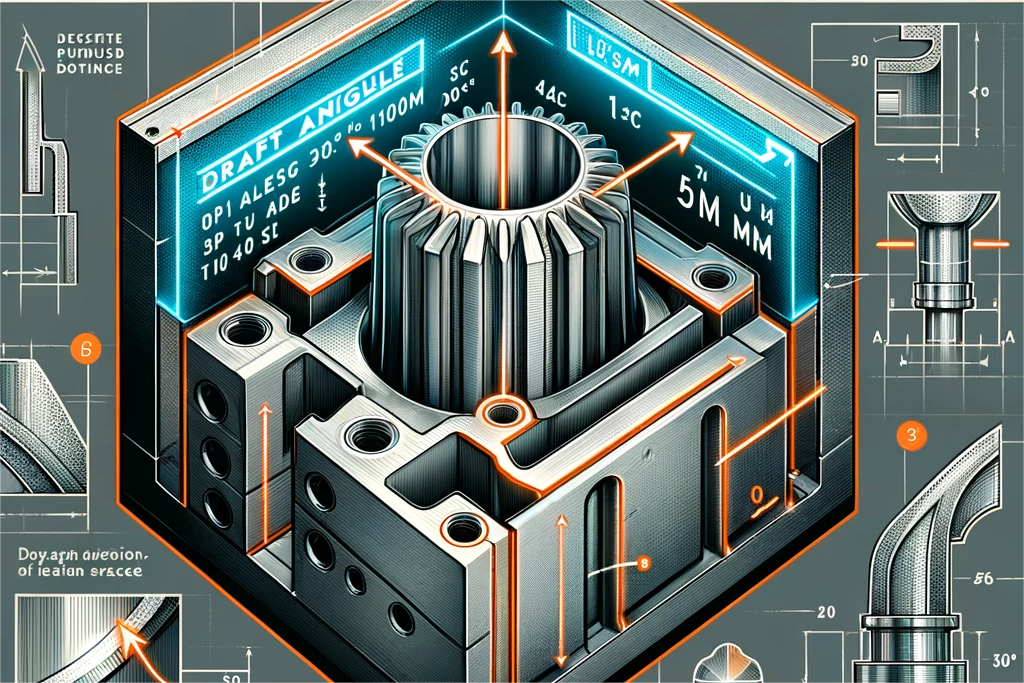

Entformschrägen

Entformung: Mindestens 1–2° bei vertikalen Flächen (abhängig von Tiefe/Komplexität), um Ausschuss durch Klemmen zu vermeiden.

Ästhetik: Schrägen so platzieren, dass die Optik erhalten bleibt.

Oberflächen und Finishes

Texturen: Greif- und Designvorteile möglich, Tiefe/Detailgrad jedoch prozesssicher gestalten (Füllung/Entformung beachten).

Nachbearbeitung: Bei Bedarf Schleifen, Polieren, Lackieren, Beschichten – früh im Design berücksichtigen.

Mit diesen Konstruktionsregeln lässt sich das Potenzial von PPO im Spritzguss voll ausschöpfen – für effiziente Fertigung und hohe Bauteilqualität.

Typische Verarbeitungsprobleme mit PPO

PPO bringt neben vielen Vorteilen auch spezifische Herausforderungen mit sich. Deren Verständnis und gezielte Gegenmaßnahmen verbessern Prozessstabilität und Bauteilqualität.

Verzug und Schwindung

Ursachen: Ungleichmäßige Kühlung, falsche Parameter oder ungeeignete Geometrie führen zu Formabweichungen.

Lösungen: Konstante Wandstärken, optimierte Werkzeugtemperierung und gleichmäßige Kühlung (ggf. mehr Kühlkanäle) reduzieren Verzug.

Oberflächenfehler

Ursachen: Schlieren/Blush/Brandstellen entstehen u. a. durch Feuchte, zu hohe Geschwindigkeiten oder zu hohe Schmelzetemperaturen.

Lösungen:

Schlieren (Splay): Feuchte strikt minimieren (Trocknung), Staudruck/Einspritzprofil anpassen (Lufteintrag vermeiden).

Blush: Werkzeugtemperatur/Kühlung optimieren, Überhitzung der Randzone vermeiden.

Brandstellen: Schmelze-/Werkzeugtemperatur senken und Einspritzgeschwindigkeit anpassen, um thermischen Abbau zu verhindern.

Anhaften im Werkzeug

Ursachen: Unzureichende Entformschrägen oder suboptimale Auswerfersysteme.

Lösungen: Schrägen prüfen/erhöhen, Formflächen polieren oder geeignete Trennmittel nutzen, Auswerferzahl/-position optimieren.

Molekularer Abbau

Ursachen: Übermäßige thermische Belastung über zu lange Zeit.

Lösungen: Temperaturen im unteren zulässigen Bereich fahren, Zykluszeiten optimieren, um Wärmeexposition zu begrenzen.

Rissbildung

Ursachen: Unter Spannung kann PPO durch Mineralöle sowie Ketone und Ester angegriffen werden. Gegen viele Säuren, Laugen und Detergenzien ist PPO unkritisch, jedoch führen Mineralöle/Ketone/Ester zu Spannungsrissen. Zudem können aliphatische/halogenierte/alicyclische und aromatische Kohlenwasserstoffe PPO anquellen bzw. lösen.

Lösungen:

1. Bereits bei der Materialvorbereitung Kontamination mit Mineralöl, Keton- und Estersolventien strikt vermeiden.

2. Form und Peripherie frei von entsprechenden Medien halten; bei Werkzeugbeheizung statt Öl- eine Wasser-Temperiermaschine einsetzen.

3. Nach dem Spritzguss Kontakt von PPO-Teilen mit Mineralöl, Ketonen und Estern vermeiden.

Arbeitsschritte nach dem Spritzguss

Nach dem Prozess sind oft Nacharbeiten nötig, um Funktion und Optik sicherzustellen. Dazu zählen Finish, Beschnitt und Montage.

Beschnitt und Finish

Techniken: Angüsse/Grate per Hand, automatisiert (CNC) oder mit Laser entfernen – präzise und materialschonend.

Finishprozesse: Schleifen/Polieren/Lackieren/Beschichten zur optischen Aufwertung oder Eigenschaftsverbesserung.

Montagehinweise

Kleben: Mit Epoxid- oder Cyanacrylatklebstoffen möglich; saubere, ggf. leicht angeraute Oberflächen sind Voraussetzung.

Ultraschallschweißen: Ermöglicht feste Verbindungen ohne Verunreinigung; Parameter (Zeit/Druck/Amplitude) applikationsspezifisch abstimmen.

Mechanische Verbindung: Schrauben/Nieten etc. – Bereiche ausreichend auslegen/verstärken, um Rissbildung zu vermeiden.

Qualitätssicherung

Prüfung: Sicht-, Maß- (z. B. Lehren/CMM) und Funktionsprüfungen gemäß Spezifikation.

Tests: Je nach Einsatz: Belastungs-, Wärme- oder elektrische Tests für kritische Anwendungen.

Verpackung und Handling

Sichere Verpackung: Schutz vor Feuchte/ESD/Mechanik – ggf. kundenspezifische Einleger für empfindliche Geometrien.

Handlingsrichtlinien: Klare Vorgaben und Schulungen minimieren Kratzer/Dellen bis zur Auslieferung.

Fallstudien zum PPO-Spritzguss

Praxisbeispiele aus verschiedenen Branchen zeigen Herausforderungen, Lösungswege und Ergebnisse beim Einsatz von PPO.

Fallstudie 1: Automobilindustrie

Ausgangslage: Hochtemperatur- und chemikalienbeständige Komponenten für den Motorraum.

Herausforderung: Maß-/Formstabilität unter Extrembedingungen bei geringem Gewicht.

Lösung: PPO aufgrund Wärmebeständigkeit/Mechanik gewählt; Prozessparameter für hohen Schmelzpunkt angepasst, vollständige Füllung sichergestellt.

Ergebnis: Bauteile erfüllten die Performanceziele, reduzierten Gewicht und Emissionen; breiterer PPO-Einsatz folgte.

Fallstudie 2: Unterhaltungselektronik

Ausgangslage: Hochwertige, robuste Gehäuse mit exzellenter Isolation und Premiumfinish.

Herausforderung: Optik/Funktion ohne Nacharbeit sicherstellen.

Lösung: PPO gewählt; besondere Sorgfalt bei Werkzeuglayout gegen Verzug und für Sichtflächenqualität.

Ergebnis: Dauerhafte, ansprechende Gehäuse – PPO bewährte sich im Premiumsegment.

Fallstudie 3: Medizintechnik

Ausgangslage: Komponenten, die wiederholte Sterilisation überstehen müssen.

Herausforderung: Biokompatibilität, Maßstabilität und Integrität nach Hitze/Chemikalien.

Lösung: PPO wegen Chemikalien-/Wärmestabilität; exakte Temperaturführung und ausreichende Kühlzeiten.

Ergebnis: Konstante Performance nach mehrfacher Sterilisation; PPO-Einsatz in weiteren Med-Anwendungen erweitert.

Was wir im PPO-Spritzguss leisten können

PPO-Spritzguss eröffnet in vielen Branchen Chancen für Innovation und Performance.

Hochleistungs-Komponentenfertigung

Automotive: Unter-Haube-Teile mit hoher Wärme- und Maßbeständigkeit; geringes Gewicht spart Kraftstoff und Emissionen.

Elektronik: Steckverbinder, Gehäuse und Komponenten mit elektrischer Isolation und Hitzebeständigkeit – zugleich langlebig und optisch hochwertig.

Medizintechnik: Biokompatible, sterilisationsbeständige Bauteile; PPO widersteht hohen Temperaturen und Chemikalien ohne Eigenschaftsverlust.

2. Erweiterte Designflexibilität

Dank gutem Fließverhalten komplexe Geometrien realisieren; geringe Schwindung und hohe Maßstabilität minimieren Verzug.

Einfärbung im Prozess ermöglicht attraktive Designs ohne zusätzliche Lackierung.

3. Nachhaltige Lösungen

Lange Lebensdauer senkt Austauschbedarf und Abfall.

Recyclingoptionen prüfen – Fortschritte in der chemischen Verwertung eröffnen Perspektiven.

4. Verarbeitungsspezifische Herausforderungen meistern

Verzug/Schwindung/Oberflächenfehler durch gezielte Parameterführung, Kühlzeitmanagement und sauberes Handling minimieren.

Spezialwerkzeuge und -peripherie (hohe Temperaturen/Korrosionsschutz) verlängern Standzeit und heben Qualität.

5. Individualisierung und Innovation

Customization in Automotive/Consumer durch ausgezeichnete Mechanik und hochwertige Oberflächen.

Neue Anwendungen via Materialkombinationen oder Blends/Compounds für spezifische Anforderungen.

6. Kosteneffiziente Fertigung

Hochvolumige Produktion mit optimierten Zyklen reduziert Stückkosten; moderne Verfahren sparen Material und Energie.

7. Umfassende Qualitätssicherung

Strenge Prüf- und QS-Protokolle (Maßhaltigkeit, Beständigkeiten, Umgebungsperformance) sichern Norm-/Regelkonformität.