Metallpulverspritzguss vs. Druckguss: Ein Vergleich

Die Herstellung von Metallteilen ist in verschiedenen Branchen von entscheidender Bedeutung, von der Automobil- und Luftfahrtindustrie bis hin zur Elektronik und Medizintechnik. Zwei beliebte Verfahren zur Herstellung maßgeschneiderter Metallteile sind das Metal Injection Molding (MIM) und der Druckguss. In diesem Artikel werden wir diese Verfahren, ihre Vorteile, Einschränkungen, geeignete Anwendungen und Materialien untersuchen und vergleichen, um Ihnen die Entscheidung für das richtige Verfahren für Ihre individuellen Metallteile zu erleichtern.

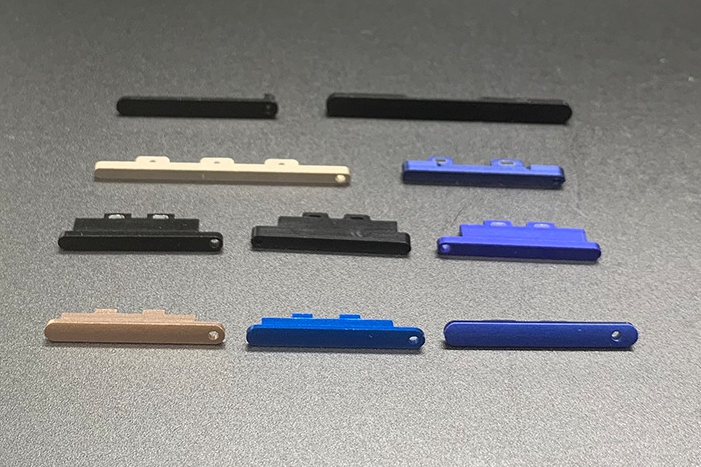

Metal Injection Molding (MIM)

Metal Injection Molding (MIM) ist ein Fertigungsverfahren, das die Vorteile des Kunststoffspritzgusses und der Pulvermetallurgie vereint. Es ermöglicht die Herstellung komplexer Metallteile mit feinem Metallpulver und einem Bindemittel. Der Prozess umfasst mehrere Schritte wie Feedstock-Herstellung, Spritzguss, Entbinderung und Sintern. MIM bietet eine ausgezeichnete Gestaltungsfreiheit und erlaubt die Produktion komplexer und hochpräziser Metallkomponenten.

Vorteile und Einschränkungen von MIM

MIM bietet zahlreiche Vorteile, darunter die Herstellung komplexer Geometrien, hohe Produktionseffizienz, ausgezeichnete Oberflächengüte und enge Toleranzen. Zudem können zahlreiche MIM-Materialien eingesetzt werden, wie z. B. Edelstahl, Titan und sogar magnetische Legierungen. MIM hat jedoch auch Einschränkungen, z. B. höhere Werkzeugkosten, längere Produktionszyklen und Begrenzungen bei der Größe der herstellbaren Teile.

Anwendungen und geeignete Materialien für MIM

MIM findet Anwendungen in verschiedenen Branchen, darunter Medizintechnik, Elektronik, Automobil- und Luftfahrtindustrie. Es eignet sich ideal für die Herstellung kleiner bis mittelgroßer, komplexer Metallteile wie chirurgischer Instrumente, Waffenteile und elektronischer Steckverbinder. Geeignete Materialien für MIM sind Edelstahl, niedriglegierter Stahl, Werkzeugstahl und andere Speziallegierungen.

MIM-Verfahren | Druckguss | ||

Komplexität | Hoch | Hoch | |

MIM-Materialien | Verschiedene wie Edelstahl, Aluminiumlegierung, Titanlegierung, Wolframlegierung, Kupferlegierung | Druckgussmaterialien | Vorwiegend Aluminium-, Zink-, Magnesium-, Messinglegierungen |

Materialtyp | Metallpulver | Materialtyp | Metallbarren |

MIM-Teilegröße | Klein: Projektionsfläche nicht größer als 10x10 Zoll (250 mm x 250 mm) | Druckgussteilegröße | Klein oder mittel: Projektionsfläche nicht größer als 30x30 Zoll (750 mm x 750 mm). Spezielle Großanlagen können größere Teile produzieren. |

MIM-Toleranz | 1~2 % | Druckgusstoleranz | 2~3 % |

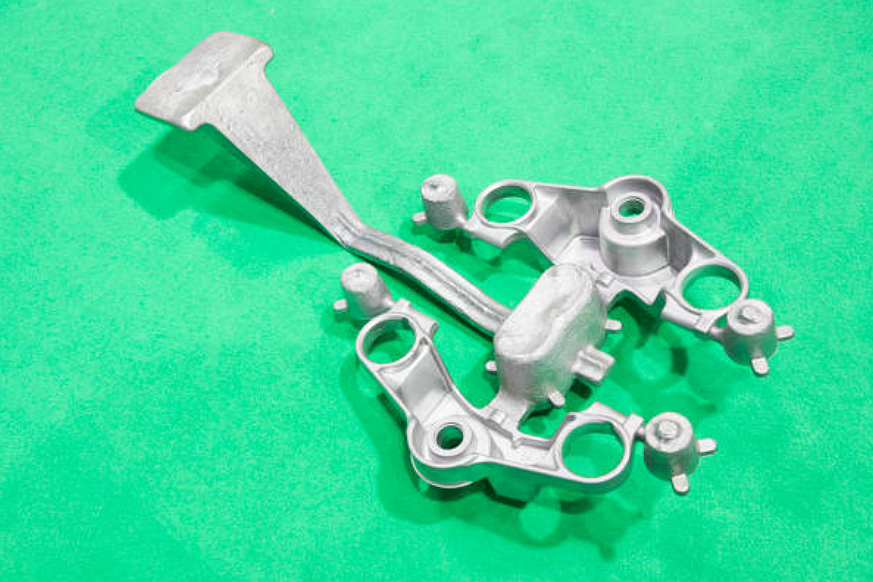

Druckguss

Druckguss ist ein weit verbreitetes Fertigungsverfahren zur Herstellung von Metallteilen mit hervorragender Maßgenauigkeit und Oberflächengüte. Dabei wird geschmolzenes Metall unter hohem Druck in eine wiederverwendbare Form (die Gussform) eingespritzt. Nach dem Erstarren des Metalls wird die Form geöffnet und das Teil ausgeworfen. Druckguss zeichnet sich durch hohe Effizienz und die Möglichkeit aus, große Stückzahlen in gleichbleibender Qualität zu produzieren.

Vorteile und Einschränkungen des Druckgusses

Der Druckguss bietet mehrere Vorteile, darunter hohe Produktionsgeschwindigkeit, ausgezeichnete Maßhaltigkeit und die Möglichkeit, filigrane Teile mit dünnen Wänden herzustellen. Ebenso werden eine gute Oberflächengüte und Maßgenauigkeit erreicht. Einschränkungen sind unter anderem höhere Werkzeugkosten, eine geringere Materialauswahl im Vergleich zu MIM und weniger Konstruktionsfreiheit bei komplexen Geometrien.

Anwendungen und geeignete Materialien für Druckguss

Druckguss wird häufig in der Automobilindustrie, Luft- und Raumfahrt, Unterhaltungselektronik und im Haushaltsgerätebau eingesetzt. Geeignet ist er für mittelgroße bis große Teile wie Motorkomponenten, Gehäuse für Elektronikgeräte und Strukturteile. Gängige Materialien im Druckguss sind Aluminium, Zink, Magnesium und Kupferlegierungen.

Vergleich von MIM und Druckguss

Kostenüberlegungen

Was die Kosten betrifft, so liegen die Werkzeugkosten beim Druckguss in der Regel unter denen des MIM. Für komplexe Bauteile mit mehreren Druckgusselementen kann MIM jedoch Kostenvorteile bieten. Die tatsächlichen Produktionskosten hängen von Faktoren wie der Komplexität des Teils, der Materialauswahl und der benötigten Stückzahl ab.

Wie berechnet man die MIM-Kosten?

Die Materialausnutzung bei Pulvermetallurgieteilen beträgt in der Regel 95 %-98 %. Die Rohmaterialkosten eines Metallteils werden ungefähr wie folgt berechnet:

MIM-Teile Materialkosten

(Kosten pro Gramm Metallmaterial × Teilevolumen × Dichte des Teils) / 95 %

Zu den Materialkosten gehören auch die tatsächlichen Rohstoffkosten wie Schmierstoffe und Legierungselement-Zusätze.

Spritzgusswerkzeugkosten

Die Werkzeugkosten umfassen den Preis des Werkzeugs sowie Wartungs- und Ersatzkosten. Der ursprüngliche Werkzeugpreis hängt von der Komplexität ab, die direkt mit der Teilekomplexität zusammenhängt. Die Kosten sind daher an die Teilekomplexität gekoppelt. Da ein Pulvermetallurgie-Werkzeug häufig eine große Anzahl von Teilen produziert, sollte das Werkzeugmaterial hohen Drücken und Pulverabrieb standhalten.

Presskosten

Zu den Presskosten zählen Maschinenkosten und Arbeitskosten. Mit steigendem Pressentonnage erhöht sich die Investition, während die Produktivität sinkt. Die Wahl der Pressengröße richtet sich nach dem Produkt aus der Querschnittsfläche senkrecht zur Pressrichtung und dem Einheitsverdichtungsdruck. Der Pressdruck hängt von der Dichte des Teils ab. Der Einheitsverdichtungsdruck für eisenbasierte Teile mit niedriger Dichte beträgt in der Regel 400 MPa, für mittelhohe Dichte 600–700 MPa. Die Kosten hängen auch vom Automatisierungsgrad und der Pressgeschwindigkeit ab. Obwohl der Arbeitstakt von Pulvermetallurgiepressen langsamer ist als beim Stanzen, ist er schneller als beim Kunststoffspritzguss und benötigt weniger Ausrüstung.

Sinterkosten

Zu den Sinterkosten zählen Gerätekosten, Energieverbrauch, Schutzgas und Arbeitskosten. Durch unterschiedliche Sinterverfahren fallen ggf. zusätzliche Kosten für das Pressen und Einlegen von verschweißten Metallen an. Da beim Sintern das Grundmetall nicht auf Schmelztemperatur gebracht werden muss, ist der Energieverbrauch geringer als beim Gießen.

Nachbearbeitungskosten

Die Kosten für die Nachbearbeitung umfassen alle möglichen Folgeprozesse wie Finishen, Imprägnieren, Kleinschneiden von Metallen, Wärmebehandlung oder Oberflächenbehandlung (Dampfanlassen, Schleifen, Entgraten, Sandstrahlen usw.).

Neben den direkten Produktionskosten sollten auch Verwaltungs- und Hilfskosten berücksichtigt werden. Verwaltungskosten umfassen wesentliche Posten wie Konstruktion, Technik und Vertrieb, Hilfskosten wie Energiekosten, Wartung und Transport. Diese Kosten können in der Regel auf Basis langjähriger Erfahrungswerte anteilig zu den direkten Produktionskosten berechnet werden.

Wie berechnet man Druckgusskosten?

Die Materialausnutzung bei Druckgussteilen beträgt üblicherweise 90 %-95 %. Die Rohmaterialkosten eines Metallteils werden ungefähr wie folgt berechnet:

Druckgussteile Materialkosten

(Kosten pro Gramm Metallmaterial × Teilevolumen × Dichte des Teils) / 90 %

Zu den Materialkosten gehören auch tatsächliche Rohstoffkosten wie Legierungselement-Zusätze.

Werkzeugkosten

Das MIM-Werkzeug ist ein Spritzgusswerkzeug und ist in der Regel komplexer und präziser als ein Druckgusswerkzeug. Die allgemeinen Werkzeugkosten für einfache, reihenlose Druckgusswerkzeuge betragen etwa das 2,5-fache der Werkzeugmaterialkosten.

Druckgusskosten

Die Kostenkalkulation beim Druckguss ist direkter als beim MIM. Die Werkzeugkosten richten sich nach der Tonnage der Druckgussmaschine und der Zeit zur Produktion eines Produkts. Grobe Schätzungen sind beispielsweise 0,8 USD/Einheit pro Monat für eine 300-Tonnen-Druckgussmaschine.

Nachbearbeitungskosten

Die Kosten für die Nachbearbeitung umfassen alle möglichen Folgeprozesse wie Finishen, Imprägnieren, Kleinschneiden von Metallen, Wärmebehandlung oder Oberflächenbehandlung (Dampfanlassen, Schleifen, Entgraten, Sandstrahlen usw.).

Fazit

Die Wahl des richtigen Fertigungsverfahrens für maßgeschneiderte Metallteile ist entscheidend, um die gewünschte Qualität, Kosteneffizienz und Designflexibilität zu erreichen. Metal Injection Molding (MIM) und Druckguss sind bewährte Verfahren, die jeweils eigene Vorteile und Einschränkungen mitbringen. MIM ist ideal für komplexe Geometrien aus einer breiten Werkstoffpalette, während der Druckguss besonders für größere Teile mit hoher Produktionsrate und Maßgenauigkeit geeignet ist. Wenn Sie Kosten, Designanforderungen, Materialeigenschaften und das Produktionsvolumen berücksichtigen, können Sie die jeweils beste Lösung für Ihr Projekt auswählen.

MIM und Druckguss sind wertvolle Fertigungsverfahren für unterschiedliche Anforderungen. Die genaue Analyse Ihrer Bedürfnisse und die Zusammenarbeit mit erfahrenen Metallurgie- und Druckgussunternehmen garantieren optimale Ergebnisse für Ihre individuellen Projekte.

Suchen Sie einen zuverlässigen Hersteller für individuelle Metall- und Kunststoffteile? Kontaktieren Sie uns, um Ihre Projektdetails zu besprechen und beste Ergebnisse zu erzielen.