Druckgusskosten: So berechnen Sie Bauteil- und Werkzeugkosten

In der Fertigung ist das Verständnis der Kostenaspekte verschiedener Produktionsverfahren für Einkaufs- und Konstruktionstechniker von entscheidender Bedeutung. Dies gilt insbesondere für das kundenspezifische Druckgussverfahren, eine äußerst effiziente und vielseitige Fertigungsmethode. In diesem Blog beleuchten wir die Faktoren, die die Druckgusskosten beeinflussen, stellen Strategien zur Kostenoptimierung vor und liefern Praxisbeispiele, um die Bedeutung der Zusammenarbeit zwischen Einkauf und Konstruktion zu verdeutlichen. Beginnen wir unsere Reise in die Welt der Druckguss-Kostenanalyse.

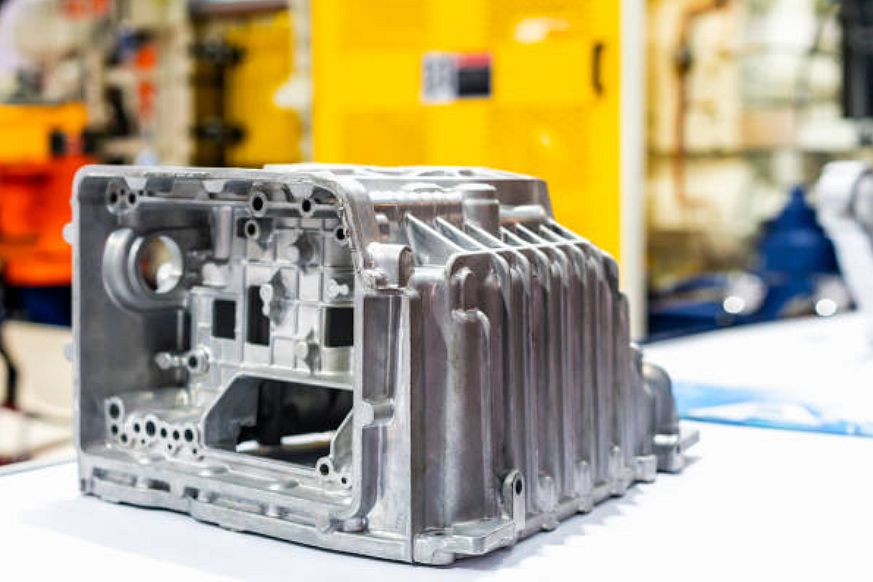

Überblick über das Druckgussverfahren

Druckguss ist ein Fertigungsverfahren, bei dem geschmolzenes Metall unter hohem Druck in eine Form (Matrize) eingespritzt wird. Dieses Verfahren ermöglicht die Herstellung komplexer und maßgenauer Teile mit exzellenten Oberflächen. Zu den Vorteilen zählen eine hohe Produktionseffizienz, enge Toleranzen und die Möglichkeit, komplexe Designs zu realisieren. Die Vielseitigkeit des Druckgusses macht ihn zur bevorzugten Wahl in verschiedenen Branchen, darunter Automobil, Luft- und Raumfahrt sowie Elektronik.

Faktoren, die die Druckgusskosten beeinflussen

Materialauswahl und Kostenauswirkungen

Die Auswahl des Materials spielt eine entscheidende Rolle bei den Druckgusskosten. Verschiedene Metalle unterscheiden sich in Preis, Verfügbarkeit und physikalischen Eigenschaften. Materialverluste, Wiederverwertbarkeit und Anforderungen an die Nachbearbeitung wirken sich ebenfalls auf die Gesamtkosten aus. Es ist wichtig, die spezifischen Anforderungen des Bauteils zu bewerten und ein Material zu wählen, das ein ausgewogenes Verhältnis zwischen Kosten und Leistung bietet. Die Materialausnutzung beim Druckguss liegt in der Regel bei 90%~95%.

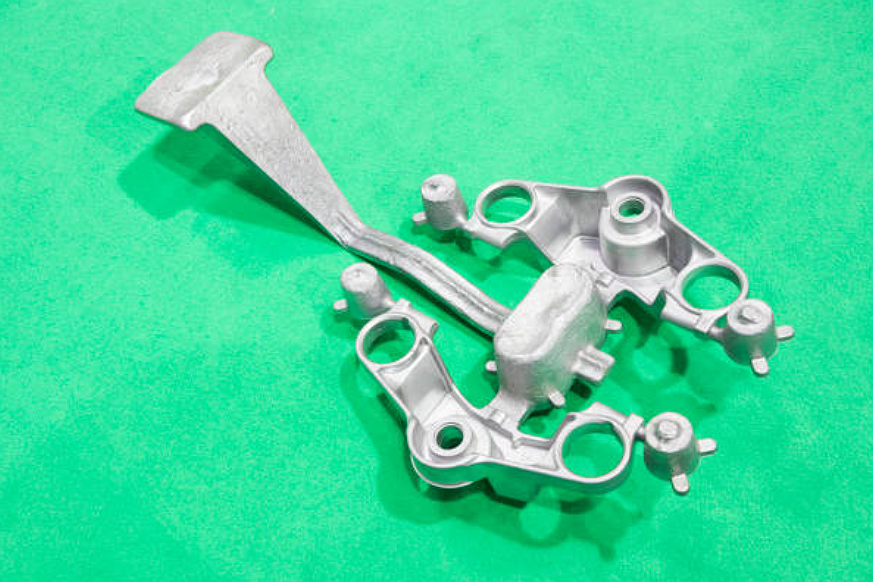

Bauteilkomplexität und Designüberlegungen

Die Komplexität des Bauteils wirkt sich direkt auf die Gusskosten aus. Aufwändige Geometrien, dünne Wände, Hinterschneidungen und enge Toleranzen erhöhen die Komplexität der Form und des Produktionsprozesses. Konstruktionsrichtlinien für eine fertigungsgerechte Gestaltung helfen, die Geometrie für einen wirtschaftlichen Druckguss zu optimieren, den Bedarf an Sekundäroperationen zu reduzieren und den Materialeinsatz zu minimieren.

Produktionsmenge und Skaleneffekte

Das Produktionsvolumen hat einen erheblichen Einfluss auf die Druckgusskosten. Größere Stückzahlen führen in der Regel zu niedrigeren Stückkosten, da Skaleneffekte genutzt werden können. Hersteller können so Werkzeug- und Rüstkosten auf eine größere Anzahl von Teilen verteilen und dadurch Kosten sparen.

Werkzeug- und Formkostenfaktoren

Die Kosten für Werkzeuge und Formen sind ein wesentlicher Aspekt beim Druckguss. Faktoren wie die Komplexität des Formdesigns, die Größe und die Materialauswahl beeinflussen die Gesamtkosten. Auch die Lebensdauer und Wartungskosten der Werkzeuge sollten berücksichtigt werden, um langfristige Kosteneffizienz sicherzustellen.

Berechnung der Druckgussteil-Kosten

Um die Kosten für Druckgussteile präzise abzuschätzen, müssen verschiedene Kostenkomponenten berücksichtigt werden, darunter Materialkosten, Werkzeugkosten, Druckgussmaschinenkosten, Arbeitskosten, Gemeinkosten und eventuell erforderliche Nachbearbeitungen. Die Kostenanalyse kann anhand von Berechnungsformeln und Beispielen erfolgen. Faktoren wie Materialverlust und Ausschussrate erhöhen die Genauigkeit der Kalkulation zusätzlich.

Materialkosten

Um ein Kilogramm Aluminiumgussprodukt herzustellen, wird tatsächlich mehr Material benötigt, um den Druckgussprozess zu vollenden. Dies umfasst den Schmelzverlust, zugefügte Legierungskomponenten und das Material für den Anguss. Die Materialausnutzung beim Druckguss beträgt üblicherweise etwa 90%~95%. Die Materialkosten lassen sich grob wie folgt berechnen:

Materialkosten für 1 kg Druckguss = (Produktgewicht 1 kg × Materialpreis 4 USD/kg) / (1-8% Materialverlust) = 4,3 USD

Druckgussmaschinenkosten

Die Kosten für eine Druckgussmaschine werden über die Lebensdauer der Maschine hinweg umgelegt, basierend auf Anschaffungs- und Wartungskosten. Beispiel: Eine Druckgussmaschine kostet 50.000 USD, Lebensdauer 5 Jahre, d.h. 50.000/5/365=27 USD/Tag. Die Maschinenkosten pro produziertem Teil betragen dann 0,027 USD/Stück.

Wie wählt man die richtige Maschinengröße? Nach unserer Erfahrung bietet Neway folgende Preistabelle als Referenz:

Tonnen | Zugstangenabstand (mm) | Schussgewicht (kg) | Gussfläche (cm²) | Preis (USD/Schuss) |

160T | 460*460 | 0.8-1.8 | 72.5-175 | 0.21-0.3 |

280T | 560*560 | 1.5-2.9 | 170-335 | 0.43-0.5 |

400T | 620*620 | 2.7-4.7 | 275-490 | 0.79-1 |

500T | 760*760 | 4.3-7.1 | 405-680 | 0.93-1.1 |

630T | 750*750 | 4.3-7.2 | 395-655 | 1.42-2.14 |

800T | 910*910 | 7.2-11.2 | 600-940 | 2.1-3.6 |

Für 1 kg Druckgussteile kann eine 500- oder 600-Tonnen-Druckgussmaschine gewählt werden. Die Maschinenkosten betragen etwa 1 USD.

Arbeits- und Nachbearbeitungskosten

Arbeitskosten, z.B. für Entgraten, Qualitätskontrolle und Verpackung, machen etwa 1,5% der Kosten des Druckgussrohlings aus.

Arbeitskosten für 1 kg Druckgussteil = Druckgussrohling (Materialkosten 4,3 USD + Maschinenkosten 1 USD) × 1,5% = 0,08 USD

Die Nachbearbeitungskosten umfassen Bohren, Gewindeschneiden, CNC-Bearbeitung, Eloxieren und weitere Oberflächenbehandlungen. Diese Kosten müssen pro Prozessschritt individuell kalkuliert werden.

Zusammengefasst ergibt sich für die Herstellung eines 1-kg-Aluminium-Druckgussteils:

Kosten für 1 kg Druckgussrohling = Materialkosten 4,3 USD + Maschinenkosten 1 USD + Arbeitskosten 0,08 USD = 5,38 USD

Bitte beachten Sie: Die oben genannten Kosten beinhalten keine Nachbearbeitungs- oder Oberflächenbehandlungskosten.

Bestimmung der Druckgussformkosten

Die Form spielt im Druckgussprozess eine entscheidende Rolle; ihre Kosten müssen sorgfältig kalkuliert werden. Design- und Konstruktionsmerkmale wie Kavitätenanzahl, Komplexität und Anforderungen an die Oberflächenqualität beeinflussen die Gesamtkosten. Bei der Kostenabschätzung sind Material-, Bearbeitungs- und Finishkosten sowie die zu erwartende Lebensdauer und Wartungsaufwand zu berücksichtigen.

Die Druckgussformkosten setzen sich aus folgenden Bestandteilen zusammen:

Konstruktionsgebühr

Die Formkonstruktion umfasst üblicherweise CAD-Strukturgestaltung & 2D-Zeichnungen, CAE-Gussflussanalyse und CAM-Programmierung. In der Kostenbetrachtung werden meist nur CAD- und CAE-Aufwände eingerechnet. Die Konstruktionskosten hängen von Größe und Komplexität der Form ab. Die Angebote der Formenbauer variieren. Im Neway-Gebiet entfallen bei großen Formen etwa 2% des Gesamtpreises auf die Konstruktion, bei kleinen Formen 2,5% bis 3%.

Materialkosten

Zu den Materialkosten für Druckgussformen zählen vor allem die Kosten für Rahmen und Kern der Form. Der Rahmen wird als Eigenfertigung oder als Standardform zugekauft. Mit zunehmender Formtonnage steigen die Anforderungen an die Maschinenverfahrwege; daher kaufen viele Formenbauer externe Rahmen zu. Je größer die Tonnage, desto größer der Rahmen, desto geringer der Einzelpreis. Die Kosten werden nach Gewicht kalkuliert, jedoch müssen unbrauchbare Abschnitte entfernt werden. Als Werkstoffe kommen meist Stähle 45#, 50# oder 55# zum Einsatz; 50#-Stahl kostet etwa 2 USD/kg. Die Auswahl richtet sich nach der geplanten Lebensdauer der Form. Die Standzeit für Aluminiumformen liegt meist bei 80.000 bis 100.000 Schuss, Rahmen werden teils mehrfach genutzt (bis 300.000-400.000 Schuss). Neway hat über 30 Jahre ca. 2.000 Standardrahmen und Vorrichtungen entwickelt, was Lieferzeiten und Kosten für Kunden deutlich reduziert.

Die Kernmaterialkosten richten sich nach der Lebensdauerklasse der Form und der Produktionsmenge. Je nach Stückzahl werden geeignete Werkstoffe gewählt: Für 10.000 Schuss kann Standardstahl, für 100.000 Schuss hochwertiger Stahl eingesetzt werden, entsprechend variieren die Kosten.

Fertigungskosten

Dazu zählen CNC-Bearbeitung, Funkenerosion, Drahterodieren sowie Arbeitskosten für Montage und Politur. In der Regel sollten die Bearbeitungskosten maximal 20% der Gesamtkosten der Form ausmachen.

Prüfgebühr

Dies umfasst die Kontrolle und Endabnahme kritischer Maße an Form, Elektroden und Kernen. Die Prüfgebühr macht 1-2% der Gesamtkosten aus.

Probekosten und Transportkosten

Bei Neway sind intern zwei Probeläufe üblich, bei Formen unter 800T fallen 1-1,5% für Probekosten an, bei Formen über 800T sind es 2%. Die Probekosten für Aluminium-Druckgussformen sind relativ niedrig, für Magnesium-Druckgussformen wegen höherer Sicherheitsanforderungen und unterschiedlicher Schmelzöfen sowie teurerem Material höher. Die Anzahl der Probeläufe sollte 3 nicht überschreiten; bei mehr als 3 Proben trägt der Formenbauer die Mehrkosten. Außerdem müssen die Maschineneinstellungen präzise vorgenommen werden, um reibungslose Probeläufe zu gewährleisten. Die Transportkosten richten sich nach der Entfernung zum Kunden und liegen meist bei 0,5% bis 1,5%. Formen sind schwer, ein Transport kann meist nur eine Form aufnehmen, wodurch die Kosten steigen.

After-Sales-Aufwand und Steuern

After-Sales-Services machen im Allgemeinen 5% der Kosten aus (außer bei Spezialformen). Steuern, nach Abzug von Materialkosten, tragen die Unternehmen in Höhe von 9%.

Strategien zur Kostenoptimierung

Fertigungsoptimierte Konstruktion

Durch die Berücksichtigung der Herstellbarkeit während der Konstruktionsphase können Ingenieure die Geometrie optimieren, Komplexität reduzieren und den Bedarf an Sekundärprozessen minimieren. Dies erleichtert den Druckgussprozess, steigert die Effizienz und senkt die Kosten.

Materialauswahl zur Kostensenkung

Eine sorgfältige Materialauswahl kann zu modernen, kostengünstigen Druckgusslösungen führen. Ingenieure sollten die Vor- und Nachteile der jeweiligen Druckgussmaterialien hinsichtlich Eigenschaften, Preis, Verfügbarkeit und Recyclingfähigkeit abwägen. Entscheidend ist ein ausgewogenes Verhältnis von Leistung und Wirtschaftlichkeit.

Optimierung der Produktionsprozesse

Die Analyse und Optimierung aller Druckgussprozessschritte hilft, Engpässe und Ineffizienzen zu identifizieren. Die Nutzung moderner Druckgusstechnologien, wie Automatisierung, Lean-Prinzipien und kontinuierliche Verbesserungsmaßnahmen, kann die Kosten senken und die Produktivität steigern.

Fallstudien und Praxisbeispiele

Die Betrachtung von Praxisbeispielen bietet wertvolle Einblicke in die Kostenanalyse und -optimierung beim Druckguss. Fallstudien zur Kostenanalyse und Optimierung beim Metalldruckguss zeigen die Vorteile und die Wettbewerbsfähigkeit dieses Verfahrens gegenüber anderen Fertigungsmethoden für Metallteile. Der Vergleich von Werkzeugdruckguss mit anderen Verfahren, wie Pressdruckguss, ermöglicht Ingenieuren ein umfassendes Verständnis der Kostenaspekte und Nutzen.

Fazit

Das Verständnis der Druckgusskosten ist für Einkaufs- und Konstruktionstechniker, die die Produ ktion von maßgeschneiderten Metallteilen optimieren möchten, entscheidend. Hersteller können die Kosten von Druckgussteilen genau berechnen, indem sie Materialauswahl, Bauteilkomplexität, Produktionsmenge und Werkzeugkosten berücksichtigen. Die Umsetzung von Kostenoptimierungsstrategien, wie fertigungsgerechtes Design und effiziente Produktionsprozesse, ermöglicht Ingenieuren Kosteneinsparungen ohne Qualitätsverlust. Die Zusammenarbeit von Einkauf und Konstruktion während des gesamten Prozesses ist wesentlich für eine erfolgreiche Druckguss-Kostenanalyse und eine effiziente Produktion.

In diesem Blog haben wir die Details des Metalldruckgussverfahrens, der Kostenanalyse und der Optimierung beleuchtet und wertvolle Erkenntnisse für Einkäufer und Konstruktionstechniker bereitgestellt, die maßgeschneiderte Druckgussteile oder -dienstleistungen suchen. Mit dem Verständnis der Faktoren, die die Druckgusskosten beeinflussen, und der Umsetzung von Kostenoptimierungsstrategien können Hersteller effizient und kostengünstig produzieren und letztlich die Anforderungen und Erwartungen ihrer Kunden erfüllen.