Was ist Metallpulverspritzgießen (MIM)? Wie funktioniert es?

Metal Injection Molding (MIM) ist eine neuartige Near-Net-Shape-Formgebungstechnologie für Metalle, die aus der Kunststoffspritzgussindustrie stammt. MIM kombiniert die Vorteile des Kunststoffspritzgusses, wie niedrige Kosten und die Möglichkeit, präzise und komplexe Formen herzustellen, mit den Vorteilen der Pulvermetallurgie, wie hohe Festigkeit und gute Verschleißfestigkeit bei der Metallverarbeitung.

Was ist Metal Injection Molding (MIM)?

Der MIM-Prozess beginnt mit dem Mischen von Metallpulver und einem Bindemittel. Die Mischung wird dann mit einer Kunststoffspritzgießmaschine in eine Form eingespritzt. Das geformte Teil durchläuft anschließend einen Entbinderungsvorgang, bei dem das Bindemittel entfernt wird. Danach folgt der Sinternprozess, bei dem sich das Metallpulver zu einem festen Teil verbindet.

MIM ist ein vielseitiges Verfahren, mit dem verschiedenste Metallteile hergestellt werden können. MIM-Bauteile finden Anwendung in Branchen wie Automobil, Luft- und Raumfahrt, Medizintechnik und Elektronik. Obwohl MIM besonders für kleine Metallteile mit komplexen Strukturen und harte Metalle (wie Werkzeugstähle, Wolframlegierungen und Kobaltlegierungen) Vorteile bietet, sind nicht alle Metalle für das Metal Injection Molding geeignet – dies stellt eine natürliche Einschränkung des MIM-Prozesses dar.

Eigenschaften des Metal Injection Molding

Der MIM-Prozess ist ein Herstellungsverfahren, bei dem Metallpulver in eine Form eingespritzt werden, um Bauteile mit einzigartigen chemischen Zusammensetzungen und mechanischen sowie physikalischen Eigenschaften zu fertigen. Traditionelle Feingussmethoden können viele Vorteile und Eigenschaften des MIM nicht bieten. Die MIM-Technologie kann poröse, halbdichte oder voll dichte Materialien und Produkte wie Gleitlager, Zahnräder, Nocken, Führungsstangen und Messer erzeugen. Der Prozess ist ein Near-Net-Shape-Verfahren und erfordert kein Zerspanen.

Minimiert Segregation von Legierungskomponenten

Die MIM-Technologie minimiert die Segregation von Legierungselementen und verhindert grobe und ungleichmäßige Gussstrukturen. Dies ist wichtig für Hochleistungswerkstoffe, wie Seltenerd-Permanentmagnete, Seltenerd-Wasserstoffspeicher, Seltenerd-Leuchtstoffe, Katalysatoren, Hochtemperatursupraleiter, neue Metallwerkstoffe (wie Al-Li-Legierungen, hitzebeständige Al-Legierungen, Superlegierungen, pulvermetallurgischer rostfreier Stahl, pulvermetallurgischer Schnellarbeitsstahl und intermetallische Hochtemperatur-Strukturwerkstoffe).

Hochleistungsfähige Nichtgleichgewichtswerkstoffe

MIM kann Hochleistungs-Nichtgleichgewichtswerkstoffe wie amorphe, mikro- oder nanokristalline, quasicrystalline und übersättigte Festlösungen erzeugen. Diese Materialien bieten exzellente elektrische, magnetische, optische und mechanische Eigenschaften.

Höhere Maßgenauigkeit

Beim Vergleich von MIM und Guss wird deutlich, dass mit dem MIM-Prozess engere Toleranzen erreicht werden können als mit Gussverfahren. MIM-Teile können ohne Nachbearbeitung eine Genauigkeit von 0,02 mm erreichen, was im Gussverfahren nicht möglich ist.

Komposite Produktion leicht gemacht

MIM erleichtert die Herstellung von Verbundwerkstoffen und ermöglicht so die optimale Nutzung der Eigenschaften jeder Komponente. Dies ist eine kostengünstige Technologie zur Herstellung von Hochleistungs-Metallmatrix- und Keramikverbundwerkstoffen.

Hohe Komplexität

MIM kann Materialien und Produkte mit einzigartigen Strukturen (wie Hinterschneidungen) und Eigenschaften erzeugen, die durch herkömmliche Schmelzverfahren nicht möglich sind. Dazu gehören neue poröse Biomaterialien, Membrantrennmaterialien, Hochleistungs-Strukturkeramiken und funktionale Keramikwerkstoffe.

Automatisierte Massenproduktion

MIM ermöglicht eine Near-Net-Formgebung und automatisierte Massenfertigung bei reduziertem Ressourcen- und Energieverbrauch. Die Materialausbeute von Metall- und Keramikpulver-Spritzguss liegt bei etwa 98%.

Wiederverwendung von Altmetall

MIM ist eine neue Technologie zur effektiven Rückgewinnung und umfassenden Nutzung von Materialien. Es können Erze, Schlämme, Stäube und Recyclingmetalle als Rohstoff verwendet werden.

Formgebung harter Metalllegierungen

Die Geschichte des Metal Injection Molding zeigt, dass das Verfahren ursprünglich für militärische Produkte, wie panzerbrechende Wolframkerne, entwickelt wurde. Heute wird es dank des technischen Fortschritts für harte und schwer zu bearbeitende Metalle verwendet. Viele Standardwerkzeuge und Schleifmittel werden heute durch MIM-Technologie gefertigt. Mit Blick auf die Zukunft gewinnt dieses Verfahren an Bedeutung, um Ressourcen zu sparen und von klassischen Herstellungsverfahren unabhängig zu werden.

Wie funktioniert Metal Injection Molding?

Metal Injection Molding vereint die Vorteile des Kunststoffspritzgusses und der Pulvermetallurgie und stellt zugleich deren technische Herausforderungen dar.

Pulvervorbereitung

Die Pulvervorbereitung ist der erste Schritt beim MIM-Verfahren und maßgeblich für die Qualität des Endprodukts. Das Metallpulver muss hochwertig und exakt vorbereitet sein. Die Herstellung des Metallpulvers erfolgt meist mechanisch oder physikalisch-chemisch.

Zunächst wird das passende Metallpulver entsprechend der gewünschten Bauteileigenschaften ausgewählt. Nach der Auswahl wird das Pulver von Verunreinigungen befreit, beispielsweise durch Sieben oder Ultraschallreinigung. Anschließend wird die Partikelgröße kontrolliert, da diese Fließfähigkeit und Endprodukteigenschaften beeinflusst. Schließlich wird das Pulver in einer Trommel gleichmäßig gemischt.

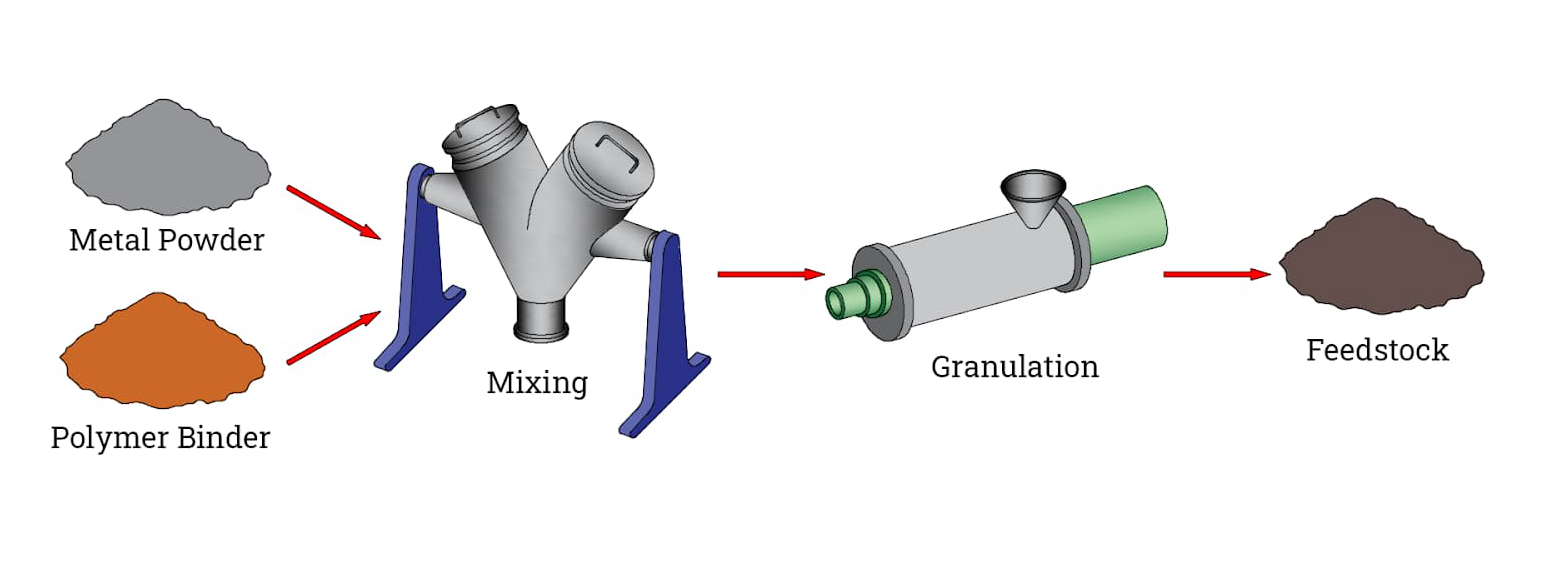

Bindemittelmischung

Das Metallpulver wird mit einem thermoplastischen Bindemittel wie Polyethylen oder Polypropylen vermischt. Das Bindemittel macht das Pulver fließfähig und bindet es zu einem festen Teil. Die Menge des Bindemittels richtet sich nach den gewünschten Bauteileigenschaften, z.B. Festigkeit oder Porosität.

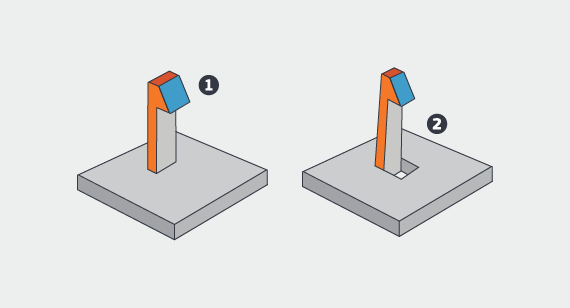

Feedstock-Herstellung und Spritzguss

Im ersten Schritt werden Metallpulver und Bindemittel gemischt, anschließend granuliert. Das erleichtert die Handhabung und Einspritzung in die Form. Danach wird der Feedstock mit einer Spritzgussmaschine in eine Metallform eingespritzt, in der er sich der gewünschten Bauteilgeometrie anpasst. Nach dem Abkühlen wird das Teil aus der Form entnommen und steht für die Entbinderung bereit.

MIM-Feedstock

Die Einspritzung erfolgt unter Wärmeeinwirkung, wobei der Feedstock vollständig in die Form gepresst wird. Nach dem Erstarren wird das Teil ausgeworfen und für die folgenden Schritte vorbereitet.

Entbinderung

Das Formteil wird auf 100–200 °C erhitzt. Diese Temperatur reicht aus, um das Bindemittel zu verdampfen, ohne das Metallpulver zu schmelzen. Die Entbinderung erfolgt in zwei Stufen: Zuerst wird der Großteil des Bindemittels entfernt, anschließend der Rest mit hoher Präzision. Die Entbinderung kann thermisch, mit Lösungsmittel oder katalytisch erfolgen.

Bei der thermischen Entbinderung wird das Bindemittel in einem Ofen unter Inertgasstrom verdampft. Bei Lösungsmittelentbinderung wird das Formteil in einem Lösungsmittel gebadet, das das Bindemittel löst und entfernt. Die katalytische Entbinderung ist eine neuere Methode, bei der ein Katalysator das Bindemittel zersetzt, sodass es vom Inertgas abtransportiert werden kann.

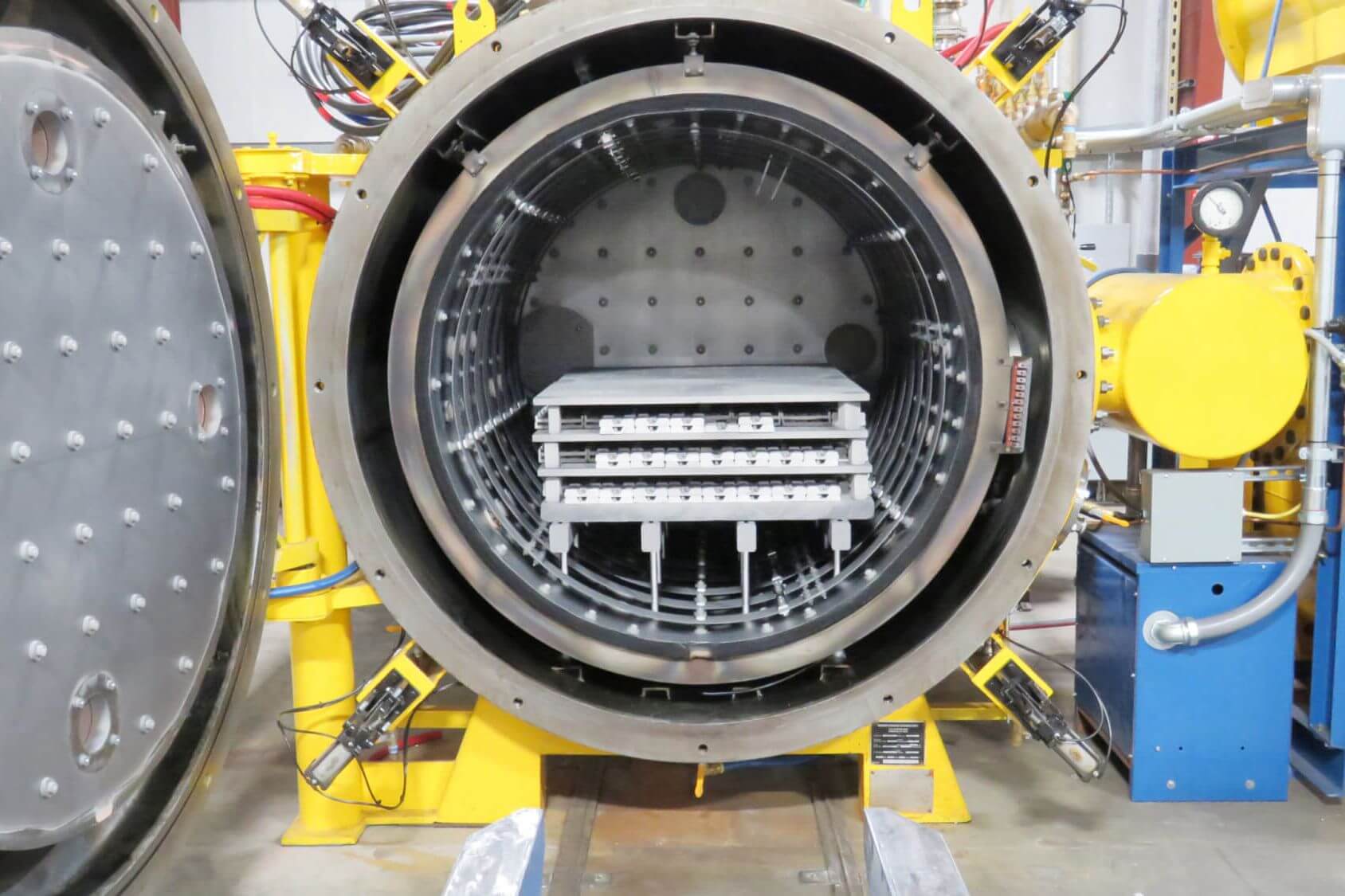

Sintern

Das entbinderte Bauteil wird anschließend gesintert, um die Metallpartikel zu verbinden. Das Sintern erfolgt meist bei 1.200–1.600 °F im Ofen. Es wird zwischen drucklosem Sintern und Heißpresssintern unterschieden.

Beim Sintern schrumpft das Teil, da Poren geschlossen und Metallpartikel verbunden werden (MIM-Teile-Schrumpfungsverhältnis). Die Sinterschritte sind entscheidend für die Festigkeit und Dichte des Endprodukts.

Nachbearbeitung

Das gesinterte Teil wird gegebenenfalls wärmebehandelt, mechanisch bearbeitet oder oberflächenveredelt, um die geforderten Eigenschaften zu erreichen. Dabei werden kleine Verformungen korrigiert, die Maßhaltigkeit optimiert und die gewünschte Oberflächenqualität erzielt.

Formgebung

Geringe Verformungen werden durch Pressen in Korrekturformen ausgeglichen.

Wärmebehandlung

Wärmebehandlung verbessert Festigkeit, Zähigkeit und Bearbeitbarkeit. Zum Beispiel steigt die Härte von 17-4 PH Edelstahl durch Wärmebehandlung von HRC 20 auf HRC 40.

CNC-Bearbeitung

CNC-Bearbeitung wird zur präzisen Endbearbeitung und zum Hinzufügen von Merkmalen verwendet, die mit MIM allein nicht erreichbar sind.

Oberflächenveredelung

Abschließend erfolgt die Oberflächenbehandlung, z.B. durch Beschichtung, Polieren oder Pulverbeschichtung.

Ein Beispiel: Beim Beschichten wird ein Metallteil mit einer dünnen Metallschicht versehen, um die Optik, den Korrosionsschutz oder die elektrische Leitfähigkeit zu verbessern (PVD-Beschichtung, Elektroplattieren).

Vorteile des MIM-Prozesses

Komplexe Geometrien: MIM ermöglicht die Herstellung komplexer Geometrien, die mit anderen Verfahren nicht oder nur schwer umsetzbar wären – z.B. Teile mit Innenstrukturen wie Zahnräder, Lager und Steckverbinder.

Die Komplexität des Kunststoffspritzgusses lässt sich mit MIM ebenfalls erzielen.

Hohe Präzision

MIM-Teile können mit sehr engen Toleranzen hergestellt werden – Mindesttoleranzen bis +/-0,02 mm und Wandstärken ab 0,4 mm sind möglich. Diese Präzision ist mit konventionellen Verfahren wie Wachsausschmelzverfahren nicht realisierbar. MIM-Teile finden breite Anwendung in Medizintechnik, Luftfahrt und Telekommunikation.

Hohe Festigkeit und Langlebigkeit

MIM-Bauteile sind typischerweise sehr robust und langlebig, ideal für Anwendungen im Automobil- oder Industriebereich.

Kosteneffizienz

Die Kosten setzen sich aus Werkzeug-, Spritzguss-, Entbindeungs-, Sinter-, Korrektur- und Nachbearbeitungskosten zusammen. MIM ist für hohe Stückzahlen eine kosteneffiziente Fertigungsmethode – ideal z.B. für Automobil- und Elektronikbranche. Für geringe Stückzahlen weniger geeignet.

Umweltfreundlich

MIM ist ein relativ umweltfreundliches Fertigungsverfahren, da kaum Abfälle entstehen und keine Lösungsmittel oder gefährlichen Chemikalien benötigt werden.

Nachteile des MIM-Prozesses

Hohe Anfangsinvestition

Die Einrichtung einer MIM-Produktionslinie ist kostenintensiv, da Spezialmaschinen wie Spritzgießmaschinen, Entbinderungs- und Sinteröfen benötigt werden.

Längere Lieferzeiten

Die Lieferzeit für MIM-Teile kann länger sein als bei anderen Fertigungsverfahren, da der Prozess aus mehreren Schritten besteht und Zeit für Kompaktieren, Sintern und Bearbeiten benötigt wird.

Begrenzte Materialauswahl

Nicht alle Metalle sind als Pulver erhältlich. Aktuell bietet Neway MIM-Dienstleistungen für Kupferlegierungen, eisen- und wolframbasierte sowie Titanlegierungen an. Mit technischen Fortschritten erweitert sich das Materialspektrum jedoch kontinuierlich.

Warum Neway wählen

Metal Injection Molding ist optimal für kleine Metallteile mit hoher Komplexität, Präzision und größerem Output. Wenn Sie einen MIM-Lieferanten suchen, kontaktieren Sie uns gerne.

Seit über 30 Jahren ist Neway ein vertrauenswürdiger Hersteller von Sonderteilen und bietet ein breites Leistungsspektrum, darunter Metall-, Keramik- und Kunststoffspritzguss, Feinguss, Blechverarbeitung und Rapid Prototyping. Unsere Erfahrung, unser Qualitätsanspruch, modernste Technologien und wettbewerbsfähige Preise machen uns zum idealen Partner für zuverlässige und wirtschaftliche Fertigungslösungen. Als besondere Aktion 2023 erhalten Neukunden 20% Rabatt auf die erste Bestellung – eine hervorragende Gelegenheit, unseren Service zum Sonderpreis zu testen. Starten Sie mit Neway und heben Sie Ihre Fertigungsprozesse auf das nächste Level.