Heißpresssintern | Verfahren, Materialien, Anwendungen

Was ist Heißpresssinterung?

Die Heißpresssinterung ist ein Fertigungsverfahren, bei dem durch die Kombination von hoher Temperatur und Druck robuste und langlebige Bauteile hergestellt werden. Dabei wird ein Pulvermaterial auf eine hohe Temperatur (in der Regel zwischen 1000 und 2000 Grad Celsius) erhitzt und gleichzeitig Druck ausgeübt. Die Wärme bewirkt, dass die Pulverteilchen versintern, also miteinander verschmelzen, und der Druck presst die Partikel dichter zusammen, sodass ein dichteres und stärkeres Bauteil entsteht.

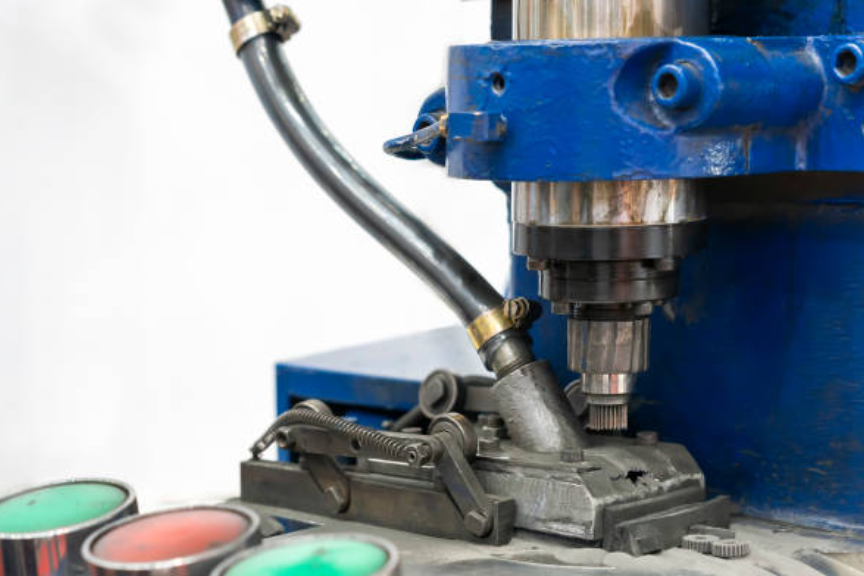

Mit der Heißpresssinterung lassen sich verschiedene Teile herstellen, darunter Lager, Zahnräder, Dichtungen und andere Komponenten für unterschiedliche Industrien. Das Verfahren eignet sich besonders für Materialien, die sich mit herkömmlichen Methoden schwer sintern lassen, wie zum Beispiel Keramiken, Metallpulver, Polymerpulver und Verbundwerkstoffe. Im Vergleich zum drucklosen Sintern kann durch Heißpresssinterung eine höhere Dichte bei Verbundwerkstoffen oder Metallpulvern erreicht werden.

Wie funktioniert das Verfahren?

Die Heißpresssinterung ist ein vielseitiges und effizientes Herstellungsverfahren, das verschiedene stabile, langlebige und präzise Bauteile erzeugen kann. Die wichtigsten Schritte sind:

Pulvervorbereitung

Wie beim Metallpulverspritzguss besteht der erste Schritt darin, das Pulvermaterial vorzubereiten. Das Pulver wird in der Regel durch Mahlen oder Zerkleinern eines festen Werkstoffs zu feinen Partikeln gewonnen. Die Partikelgröße ist entscheidend, da sie die Festigkeit und Dichte des Endprodukts beeinflusst. Anschließend wird das Pulver mit einem Binder gemischt, der während des Sinterns die Partikel zusammenhält.

Werkzeugvorbereitung

Im nächsten Schritt wird das Werkzeug (die Form) vorbereitet. Die Form nimmt das Pulver auf und muss den hohen Temperaturen und Drücken des Sinterprozesses standhalten. Außerdem ist die Form so gestaltet, dass während des Sinterprozesses entstehende Gase entweichen können.

Pulverpressen

Beim Pressen und Sintern wird das Pulver in die Form gegeben und üblicherweise mit einer hydraulischen Pulverpresse verdichtet. Das Verdichten sorgt für eine gleichmäßige Verteilung des Pulvers in der Form und verhindert Hohlräume.

Sinterprozess

Die Form wird anschließend in einen Ofen gestellt und auf hohe Temperaturen erhitzt, meist zwischen 1000 und 2000 Grad Celsius. Die Hitze bewirkt das Sintern beziehungsweise Verschmelzen der Pulverpartikel. Der während der Verdichtung ausgeübte Druck führt dazu, dass die Partikel noch enger zusammenrücken, wodurch ein dichteres Material entsteht.

Abkühlung

Nach dem Sinterprozess wird die Form aus dem Ofen genommen und abgekühlt. Das Abkühlen erhöht die Festigkeit des Materials und verhindert Verformungen.

Entnahme des Bauteils

Nach dem Abkühlen wird das fertige Bauteil aus der Form entnommen, gereinigt und geprüft, um sicherzustellen, dass es die gewünschten Spezifikationen erfüllt.

Geschichte der Heißpresssinterung

Die Heißpresssinterung ist ein Fertigungsverfahren, bei dem durch hohe Temperatur und Druck stabile und langlebige Teile hergestellt werden. Das Verfahren wurde erstmals Anfang des 20. Jahrhunderts entwickelt und findet seitdem breite Anwendung, etwa bei Lagern, Zahnrädern, Dichtungen und anderen Komponenten für unterschiedliche Branchen. Komplexere Geometrien als beim Metallpulverspritzguss lassen sich jedoch nicht herstellen.

Das Grundprinzip der Heißpresssinterung ist schon alt. Bereits 1933 ließ Tayler das Widerstandserhitzen von Hartmetallpulvern patentieren. Diese Methode gewinnt heute wieder an Bedeutung. Es können Gleich- oder Wechselstrom, gepulste oder ungepulste Ströme verwendet werden. Funkenerosionsplasma-Sintern (SPS) ist eine gängige Bezeichnung für dieses Verfahren, obwohl streng genommen weder Funken noch Plasma nachgewiesen wurden. Weitere Bezeichnungen sind Gleichstromsinterung, Schnellheißpressen oder Direktheißpressen.

Forschungseinrichtungen wie Universitäten und Institute nutzen die kurzen Sinterzyklen, um Entwicklungszeiten zu verkürzen. Aktuelle Entwicklungen umfassen beispielsweise Metall-Diamant-Verbundwerkstoffe als Wärmesenken für LEDs und Laser. Das Sintern von Metall-Diamant-Verbindungen mit Direktheißpressen ist seit den 1950er Jahren insbesondere in der Diamantwerkzeugindustrie üblich.

In den 1960er Jahren wurde das Heißpresssinterverfahren in der Luft- und Raumfahrt zur Herstellung leistungsstarker Bauteile eingesetzt. Auch die Automobilindustrie nutzt das Verfahren zur Fertigung von Teilen, die hohen Temperaturen und Drücken standhalten müssen.

In den 1980er Jahren kam die Heißpresssinterung in der Medizintechnik für Implantate und andere medizinische Geräte zum Einsatz. Auch die Elektronikbranche verwendet das Verfahren für Bauteile, die hohe Festigkeit und Langlebigkeit erfordern.

Heute ist die Heißpresssinterung ein weit verbreitetes Fertigungsverfahren und wird für zahlreiche Anwendungen in verschiedensten Branchen genutzt.

Welche Vorteile bietet die Heißpresssinterung?

Die Heißpresssinterung ist ein Verfahren, bei dem durch Temperatur und Druck stabile, langlebige Teile entstehen. Zu den Vorteilen gehören:

Hohe Festigkeit und Langlebigkeit

Heißgepresste Teile sind in der Regel deutlich stärker und langlebiger als solche, die mit herkömmlichen Methoden gesintert wurden. Durch die hohen Temperaturen und den Druck versintern die Partikel nahezu vollständig, was zu einem dichteren Material mit weniger Defekten führt.

Präzise Maßhaltigkeit

Mit Heißpresssinterung lassen sich Bauteile mit exakten Maßtoleranzen herstellen. Der Druck im Prozess sorgt dafür, dass die Partikel besonders dicht zusammengepresst werden und so eine gleichmäßigere und konsistentere Form entsteht.

Reduzierte Herstellungskosten

Die Heißpresssinterung kann wirtschaftlicher sein als klassische Verfahren wie Zerspanen oder Gießen, da komplexe Formen und Merkmale direkt hergestellt werden können, was aufwändige Nachbearbeitungen überflüssig macht.

Verbesserte Oberflächengüte

Im Vergleich zu traditionellen Sinterverfahren entstehen Teile mit einer glatteren und gleichmäßigeren Oberfläche, da durch Temperatur und Druck Poren und Hohlräume im Material weitgehend geschlossen werden.

Kürzere Sinterzeiten

Bei einigen Materialien kann die Sinterzeit durch Heißpressen deutlich verkürzt werden, da die hohen Temperaturen und der Druck den Prozess beschleunigen und die Herstellungszyklen verkürzen.

Verbesserte mechanische Eigenschaften

Durch Heißpresssinterung können die mechanischen Eigenschaften vieler Materialien verbessert werden, wie Zugfestigkeit, Druckfestigkeit und Ermüdungsbeständigkeit.

Insgesamt ist die Heißpresssinterung ein vielseitiges und effizientes Herstellungsverfahren, das robuste, langlebige und präzise Bauteile ermöglicht – mit Vorteilen wie besserer Festigkeit, Langlebigkeit, Maßhaltigkeit, Oberflächenqualität und mechanischen Eigenschaften gegenüber herkömmlichen Methoden.

Arten der Heißpresssinterung

Heißpresssinterung ist ein Verfahren zur Herstellung stabiler und langlebiger Teile mittels Wärme und Druck. Es gibt zwei Hauptarten:

Konventionelles Heißpressen

Beim klassischen Heißpressen wird das Pulver in eine Form gefüllt und bei hoher Temperatur gesintert, während auf die Form Druck ausgeübt wird.

Funkenerosionsplasma-Sintern (SPS)

SPS ist eine neuere Methode, bei der das Pulver durch ein Hochstrom-Elektrofeld rasch erhitzt wird. Danach wird Druck auf die Form ausgeübt. Das Verfahren ist deutlich schneller als konventionelles Heißpressen und ermöglicht die Herstellung komplexer Formen.

Vorteile von SPS gegenüber konventionellem Heißpressen:

Kürzere Sinterzeiten: SPS heizt das Pulver rasch auf und verkürzt so den Gesamtprozess.

Bessere mechanische Eigenschaften: SPS sorgt für ein gleichmäßigeres Sintern und ein dichteres Material mit weniger Defekten.

Kosteneinsparungen: SPS ist wirtschaftlicher, da komplexe Bauteile erzeugt werden können, die mit konventionellen Methoden schwer oder teuer herzustellen wären.

Typische Materialien für Heißpresssinterung

Die Materialauswahl für die Heißpresssinterung richtet sich nach den Anforderungen an das Endprodukt. Für hochfeste, langlebige Teile können keramische Verfahren oder Metallspritzguss genutzt werden, für leichte und starke Komponenten kommen Verbundwerkstoffe zum Einsatz.

Die Heißpresssinterung ist ein vielseitiges Verfahren, das viele Materialien verarbeiten kann und Vorteile wie verbesserte Festigkeit, Maßhaltigkeit, Oberflächengüte und mechanische Eigenschaften bietet. Das macht sie für verschiedenste Anwendungen attraktiv.

Materialname | Beschreibung |

|---|---|

Ultraharte Keramik mit hoher Neutronenabsorptionsfähigkeit, ideal für nuklearen Strahlenschutz und verschleißfeste Bauteile | |

Hochfeste Keramik mit thermischer Schockbeständigkeit, verwendet in Luftfahrt, Energie und Filtertechnik | |

Korrosionsbeständiges Metallpulver für Struktur- und Verschleißanwendungen | |

Harter Stahl für Schneid-, Form- und Werkzeuganwendungen | |

Gute Kombination aus Festigkeit und Zähigkeit für Strukturteile | |

Geeignet für elektronische Bauteile mit spezifischen magnetischen Eigenschaften | |

Austenitischer Edelstahl mit hervorragender Korrosionsbeständigkeit und Biokompatibilität | |

Nickel-Kobalt-Molybdän-Legierung mit ausgezeichneten mechanischen Eigenschaften bei hohen Temperaturen |

Anwendungsbereiche der Heißpresssinterung

Heißpresssinterung ist ein vielseitiges Verfahren zur Herstellung unterschiedlichster Bauteile. Zu den wichtigsten Anwendungen gehören:

Schneidwerkzeuge

Heißgepresste Schneidwerkzeuge kommen häufig in der Luft- und Raumfahrt sowie in der Automobilindustrie zum Einsatz. Typische Materialien sind Keramiken wie Aluminiumoxid oder Siliciumcarbid, die sehr fest, langlebig und verschleißfest sind.

Verschleißfeste Teile

Heißgepresste verschleißfeste Teile werden oft in der Bergbau-, Öl-, Gas- und anderen Industrien eingesetzt, in denen starker Verschleiß herrscht. Häufig verwendete Materialien sind Siliciumcarbid und Wolframcarbid.

Hitzebeständige Teile

Hitzebeständige Bauteile aus Heißpresssinterung werden typischerweise in Luftfahrt und Automobilbau eingesetzt. Verwendete Materialien sind beispielsweise Zirkonoxid, das hohe Temperaturen ohne Verformung standhält.

Elektrische Isolatoren

Heißgepresste elektrische Isolatoren finden breite Anwendung in der Elektro- und Elektronikindustrie. Typisch sind Keramiken wie Aluminiumoxid, die gute Isolationseigenschaften und Temperaturbeständigkeit bieten.

Biokeramiken

Heißgepresste Biokeramiken kommen vor allem in der Medizintechnik zum Einsatz. Verwendet werden beispielsweise Aluminiumoxid oder Zirkonoxid, die biokompatibel sind und für Implantate und andere medizinische Geräte genutzt werden können.

Warum sollten Sie Heißpresssinterung für Ihr nächstes Projekt nutzen?

Wenn Sie für Ihr Projekt einen Anbieter für Heißpresssinterung suchen, eignen sich insbesondere folgende Einsatzgebiete:

Fertigung von Hochleistungsbauteilen für Luft- und Raumfahrt oder Automobil: Heißgepresste Teile werden wegen ihrer Festigkeit, Haltbarkeit und Hitzebeständigkeit eingesetzt.

Herstellung von verschleißfesten Teilen für Branchen mit hoher Belastung wie Bergbau, Öl und Gas: Heißgepresste Teile sind sehr hart und abriebfest.

Entwicklung hitzebeständiger Komponenten für Luftfahrt und Automobil: Heißgepresste Teile halten hohe Temperaturen ohne Verformung aus.

Produktion elektrischer Isolatoren für Elektro- und Elektronikbranche: Heißgepresste Teile bieten hohe Isolation und Temperaturbeständigkeit.

Fertigung von Biokeramiken für die Medizintechnik: Heißgepresste Teile sind biokompatibel und werden für Implantate und medizinische Geräte verwendet.

Dies sind nur einige Anwendungsbeispiele. Wenn Sie robuste, langlebige und präzise Teile benötigen, ist die Heißpresssinterung eine ausgezeichnete Option.

Wie kann die Heißpresssinterung Zeit und Kosten sparen?

Heißpresssinterung kann auf verschiedene Weise Zeit und Kosten sparen:

Reduzierte Herstellungskosten

Das Verfahren ist oft wirtschaftlicher als traditionelle Methoden wie Zerspanen oder Gießen, da komplexe Geometrien und Merkmale direkt gefertigt werden können.

Verbesserte Oberflächengüte

Mit Heißpresssinterung gefertigte Teile weisen im Vergleich zu herkömmlichen Sinterverfahren eine glattere und gleichmäßigere Oberfläche auf, da durch Temperatur und Druck Poren im Material geschlossen werden.

Kürzere Sinterzeiten

Bei bestimmten Materialien verkürzt sich die Sinterzeit deutlich, weil die hohen Temperaturen und der Druck den Prozess beschleunigen.

In der Luft- und Raumfahrtindustrie

Heißpresssinterung wird zur Herstellung von Hochleistungskomponenten wie Turbinenschaufeln und Motorteilen eingesetzt. Sie bestehen oft aus Keramik, die sehr fest und hitzebeständig ist. Die Fertigungszeit und -kosten lassen sich um bis zu 50 % reduzieren.

In der Automobilindustrie wird das Verfahren oft für verschleißfeste Teile wie Bremsbeläge und Kupplungsscheiben genutzt. Die Herstellungskosten und -zeiten können um bis zu 30 % gesenkt werden.

In der Medizintechnik dient die Heißpresssinterung zur Herstellung von Biokeramiken, etwa für Implantate. Die Produktionszeit und -kosten lassen sich um bis zu 20 % verringern.

Wie verbessert die Heißpresssinterung die Produktqualität?

Die Heißpresssinterung ist ein Verfahren, bei dem durch Temperatur und Druck ein dichtes, starkes und gleichmäßiges Produkt entsteht – egal ob Keramik, Metall oder Verbundwerkstoff.

Es gibt viele Möglichkeiten, wie Heißpresssinterung die Qualität Ihrer Produkte verbessert, zum Beispiel:

Höhere Festigkeit

Heißgepresste Produkte sind in der Regel deutlich fester als konventionell gesinterte Produkte, da durch hohe Temperatur und Druck die Partikel nahezu vollständig versintern und ein dichteres Material mit weniger Defekten entsteht.

Bessere Haltbarkeit

Heißgepresste Produkte sind zudem haltbarer, weil durch die Kombination aus hoher Temperatur und Druck das Material gestärkt wird und Brüche oder Risse seltener auftreten.

Präzise Maßhaltigkeit

Mit Heißpresssinterung können Produkte mit sehr geringen Maßtoleranzen hergestellt werden, da die Partikel durch den Druck besonders dicht zusammengepresst werden.

Verbesserte Oberflächengüte

Die Oberfläche heißgepresster Produkte ist meist deutlich glatter als bei herkömmlich gesinterten Produkten, da Temperatur und Druck Poren im Material schließen.

Reduzierte Herstellungskosten

Heißpresssinterung kann die Kosten gegenüber konventionellen Methoden senken, da Produkte mit komplexen Formen und Eigenschaften direkt hergestellt werden können.

Insgesamt ist die Heißpresssinterung ein vielseitiges und effizientes Verfahren, das eine Vielzahl robuster, langlebiger und präziser Produkte erzeugt. Im Vergleich zu herkömmlichen Methoden bietet sie Vorteile wie höhere Festigkeit, Langlebigkeit, Maßhaltigkeit, Oberflächengüte, bessere mechanische Eigenschaften und geringere Herstellungskosten.