Metallsintern in der Pulvermetallurgie und MIM-Teileproduktion

Neways Rolle in der Pulvermetallurgie

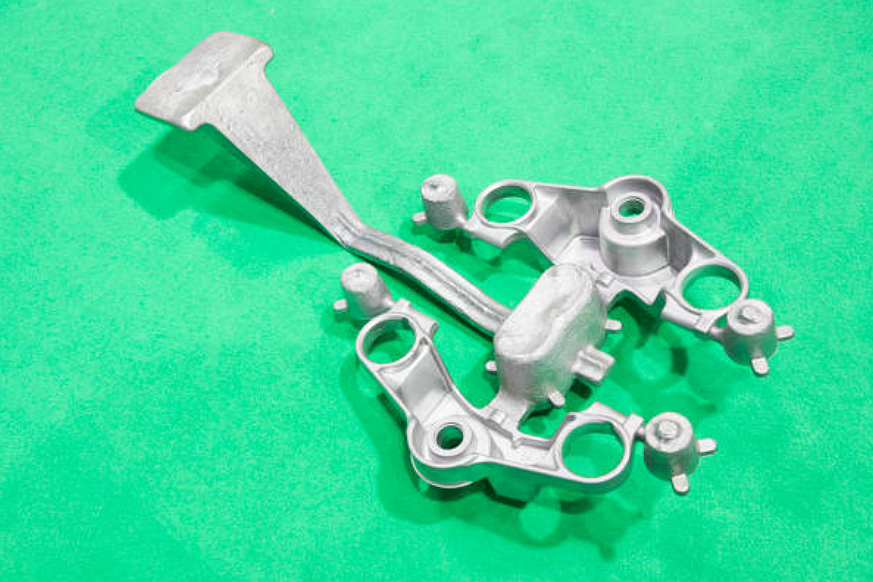

Als Vorreiter in der Pulvermetallurgie und Metallsinterung hat Neway sich auf die Herstellung von Metallpulverspritzguss-(MIM)-Teilen spezialisiert. Mit einer reichen Tradition und stetigem Innovationsdrang liefert Neway seit jeher präzisionsgefertigte gesinterte Metallteile für unterschiedlichste Branchen. Gleichzeitig hat Neway in 30 Jahren Erfahrung in der kundenspezifischen Sintermetall-Fertigung umfassendes Know-how gesammelt und große Erfolge bei der Entwicklung von selbstschmierenden Sinterlagern, dem Pressen und Sintern von Wolframlegierungen sowie der Herstellung poröser Metallteile erzielt.

Neways Beitrag zur Pulvermetallurgie

Neways Know-how in der Pulvermetallurgie zeigt sich in der Fähigkeit, komplexe und hochpräzise Bauteile in großen Stückzahlen herzustellen. Die Kompetenz des Unternehmens bei der Auswahl geeigneter Metallpulver, dem Formen in die gewünschte Geometrie und der Umsetzung des Sinterprozesses zur Erzeugung fester Werkstücke zeichnet Neway branchenweit aus. Besonders hervorzuheben ist die Zusammenarbeit mit international renommierten Universitäten zur Entwicklung von Metallpulver-Formeln. Metallpulver können nach den speziellen Kundenanforderungen hergestellt und in Serie produziert werden – beispielsweise für panzerbrechende Geschosse, ultrahochtemperaturbeständige Komponenten usw.

Das Pulvermetallurgie-Verfahren und die Metallsinterung verstehen

Auswahl des Metallpulvers

Der Weg der Pulvermetallurgie beginnt mit der Auswahl des geeigneten Metallpulvers. Wie wählen Sie das passende MIM-Material für Ihre individuellen Teile? Die Wahl des Metallpulvers bestimmt entscheidend die Eigenschaften des Endprodukts und ist somit ein zentraler Schritt im Herstellungsprozess von MIM-Teilen. Natürlich können Sie das gesinterte Metallpulver auch individuell an Ihre gewünschten Produkteigenschaften anpassen – vorausgesetzt, Sie kennen die Typen und Eigenschaften gängiger Metallsinterpulver.

Formgebung und Kompaktierung

Nachdem das passende Pulver gewählt ist, wird es mittels Matrizenpresse in die gewünschte Form verdichtet. Der angewandte Druck und die Pressdauer werden je nach Pulvertyp und Produktspezifikation angepasst – alternativ kann auch das Einspritzen nach Mischen mit einem Binder erfolgen. Es gibt zwei Hauptverfahren: Pulverpressen und Spritzgießen. Die spezifische Formgebungsmethode hängt vom Metallpulver, dem Produktaufbau und den gewünschten Produkteigenschaften ab.

Sintern

Das verdichtete Pulver wird anschließend gesintert. Dabei wird das Pulver unterhalb des Schmelzpunktes erhitzt, sodass sich die Partikel verbinden und ein festes Bauteil entsteht. Wir setzen meist druckloses Sintern oder Heißpresssintern ein. Dauer und Temperatur werden auf Pulvertyp und Produktanforderung abgestimmt. Unabhängig vom Formgebungsverfahren bleiben zwischen den Metallpulvern Mikroporen zurück. Das bedeutet: Sobald die Sintertemperatur nahe am Schmelzpunkt liegt, schließen sich diese Poren. Praktisch schrumpfen gepresste oder spritzgegossene Metallpulver-Bauteile beim Sintern leicht – dies nennt man Sinter-Schrumpfungsrate. Je kleiner diese Rate, desto höher die Präzision des Bauteils.

Ofenzonen beim Sintern erklärt

Vorwärmen

Dies ist die erste Phase des Sinterprozesses. Das verdichtete Pulver wird schrittweise erwärmt, um es auf das Sintern vorzubereiten und Schmiermittelrückstände im Pulver zu entfernen.

Sintern (Heizzone)

Der Kernprozess des Sinterns: Die Temperatur wird präzise gesteuert, sodass sie knapp unter dem Schmelzpunkt des Hauptmetalls im Pulver liegt. Die Metallpartikel verbinden sich zu einem festen, gesinterten Bauteil. Je nach Pulvermaterial oder Produktionsanforderung kommen kontinuierliche oder chargenweise arbeitende Sinteröfen zum Einsatz.

Abkühlen

Nach dem Sintern werden die Teile langsam abgekühlt. In diesem entscheidenden Schritt verfestigt sich das Bauteil und erhält seine Endeigenschaften.

Sinternatmosphären für Metalle

Stickstoff-Wasserstoff-Atmosphäre: Wird häufig für das Sintern von Edelstahl und anderen Legierungen genutzt. Diese Atmosphäre verhindert Oxidation und fördert den Sinterprozess.

Wasserstoffatmosphäre: Eine reine Wasserstoffatmosphäre wird für das Sintern bestimmter Metalle eingesetzt. Sie wirkt reduzierend, entfernt Oxide und fördert das Sintern.

Vakuum: Einige Sinterprozesse werden im Vakuum durchgeführt, um Oxidation und unerwünschte Reaktionen zu vermeiden.

Dissoziiertes Ammoniak: Dient bei manchen Sinterprozessen als Schutzatmosphäre, verhindert Oxidation und unterstützt die Entfernung von Schmiermitteln.

Endotherme Schutzgase: Eine häufig verwendete Atmosphäre beim Sintern; sie schafft eine kontrollierte Umgebung, die das Sintern begünstigt.

Anwendungen und Innovationen von MIM-Bauteilen

Gesinterte Zahnräder

Neway ist Experte für hochwertige gesinterte Zahnräder, die durch exzellente Leistung und Langlebigkeit überzeugen. Sie kommen in verschiedensten Anwendungen, etwa in der Automobil- und Industrietechnik, zum Einsatz. Zahnräder können auf viele Arten gefertigt werden, z. B. durch CNC-Fräsen, Wälzstoßen, Metallspritzguss usw. Alle Methoden haben Vor- und Nachteile; professionelle Einkäufer sollten sorgfältig das optimale Verfahren wählen.

Gesinterte Lager

Die gesinterten Lager von Neway sind für ihre hohe Tragfähigkeit und exzellente Verschleißfestigkeit bekannt. Sie finden Anwendung in Bereichen wie Automobilbau, Luft- und Raumfahrt sowie im Maschinenbau, z. B. als MIM-Lager, ölgetränkte Lager oder Aluminiumoxid-Keramiklager – Leistungen, die mit anderen Herstellungsverfahren kaum zu erreichen sind.

Weichmagnetische Sinterteile

Neway stellt weichmagnetische Sinterteile für zahlreiche Anwendungen her. Das sind Bauteile aus eisenbasierten Legierungen wie Eisen-Silizium, Eisen-Nickel, Eisen-Kobalt und Ferriten, die mit Pulvermetallurgie gefertigt werden und eine niedrige Koerzitivfeldstärke sowie hohe magnetische Permeabilität aufweisen. Typische Anwendungen sind Transformator-Kerne, Drosseln, elektromagnetische Abschirmungen, Motoren, Aktuatoren, Sensoren, Hochfrequenztechnik usw.

Filter und poröse Metallkomponenten

Neway ist außerdem spezialisiert auf die Fertigung von Filtern und porösen Metallteilen. Diese finden breite Anwendung in Filter- und Fluidkontrollsystemen.

Verwendung von Wolfram in der Pulvermetallurgie

Neway ist Pionier bei der Nutzung von Wolfram in der Pulvermetallurgie. Die besonderen Eigenschaften von Wolfram machen es ideal für Anwendungen wie elektrische Kontakte oder Schneidwerkzeuge.

Kupfer- und Graphitlegierungen

Auch bei Kupfer- und Graphitlegierungen zeigt Neway Innovationskraft. Diese Legierungen sind besonders für Anwendungen geeignet, die hohe elektrische und thermische Leitfähigkeit erfordern.

Die Vorteile der Pulvermetallurgie

Kosteneffiziente Fertigung: Die Pulvermetallurgie ist eine wirtschaftliche Methode zur Herstellung komplexer Metallteile, da der Aufwand für mechanische Bearbeitung und Nacharbeit minimiert und so die Produktionskosten gesenkt werden.

Vielfältige Materialwahl: Pulvermetallurgie ermöglicht den Einsatz verschiedenster Metalle und Legierungen und bietet somit große Flexibilität bei der Materialauswahl.

Geringerer Verschnitt: Im Vergleich zu anderen Fertigungsverfahren entsteht weniger Abfall, der Materialverlust ist gering.

Herstellung komplexer MIM-Bauteile: Pulvermetallurgie ermöglicht Geometrien, die mit anderen Methoden schwer oder nicht herstellbar wären.

Hohe Maßgenauigkeit: Die mit Pulvermetallurgie gefertigten Teile weisen eine hohe Maßhaltigkeit auf und erfüllen exakt die gewünschten Spezifikationen.

Zuverlässigkeit und Reproduzierbarkeit: Das Verfahren ist zuverlässig und wiederholbar, daher bestens für Großserienproduktion geeignet.

Selbstschmierung: Einige mittels Pulvermetallurgie gefertigte Bauteile (z. B. Lager) besitzen selbstschmierende Eigenschaften.

Herstellung isotroper Werkstoffe: Es können einzigartige isotrope Werkstoffe mit gleichmäßigen Eigenschaften in alle Richtungen erzeugt werden.

Grüne Technologie: Pulvermetallurgie ist ressourcenschonend, da weniger Abfall und weniger Energie als bei anderen Verfahren anfällt.

Schwingungsdämpfung: Manche pulvermetallurgische Teile weisen dämpfende Eigenschaften auf und eignen sich ideal für Anwendungen mit hohen Anforderungen an Geräuschreduktion.

Nachbearbeitungsschritte bei MIM

Kalibrieren und Nachpressen

Nach dem Sintern kann für manche Teile ein Nachpressen oder Kalibrieren erforderlich sein, um die Endmaße oder bessere mechanische Eigenschaften zu erreichen.

Dampfbehandlung

Mit diesem Schritt wird die Oberflächenhärte und Verschleißfestigkeit der Sinterteile erhöht.

Wärmebehandlung

Wärmebehandlung wird eingesetzt, um Eigenschaften wie Härte, Zähigkeit oder Festigkeit zu verbessern.

Vakuum- oder Ölimprägnierung

Dieses Verfahren erhöht die Dichte und Festigkeit der Sinterteile.

Strukturelle Infiltration

Hier wird ein zweites Metall in das Sinterteil infiltriert, um die Eigenschaften zu verbessern.

Harz- oder Kunststoffimprägnierung

Damit werden Poren abgedichtet oder die mechanischen Eigenschaften erhöht.

CNC-Bearbeitung

Für manche Sinterteile ist CNC-Bearbeitung nötig, um die gewünschten Maße oder spezifische Features zu realisieren.

Schleifen

Schleifen verbessert die Oberflächengüte oder erzielt die Endmaße.

Oberflächenbehandlung

Verschiedene Prozesse wie Polieren, PVD-Beschichtung oder Pulverbeschichtung können das Aussehen oder die Performance verbessern.

Entwicklungen und Trends in der Pulvermetallurgie

Die Welt der Sinter- und Pulvermetallurgie entwickelt sich ständig weiter, mit immer neuen Materialien, Verfahren und dem zunehmenden Einsatz des Sinterns im Bereich Additive Fertigung oder 3D-Druck. Auch das Thema Nachhaltigkeit gewinnt an Bedeutung: Die Prozesse werden energieeffizienter und umweltfreundlicher gestaltet. Als führendes Unternehmen bleibt Neway am Puls der Entwicklung und arbeitet kontinuierlich an Innovationen und Prozessverbesserungen, um höchste Produktqualität für die Kunden sicherzustellen.