Metallpulverspritzguss: Wann wurde das MIM-Verfahren erfunden?

Metal Injection Molding (MIM) hat die Herstellung komplexer Metallteile revolutioniert und bietet einzigartige Vorteile hinsichtlich Designfreiheit, Wirtschaftlichkeit und Materialeigenschaften. Für Einkaufs- und Konstruktionstechniker ist das Verständnis der Pulvermetallurgie- und Metallpulverspritzgussverfahren entscheidend, um fundierte Entscheidungen zu treffen und diese Vorteile optimal zu nutzen.

Die Ursprünge des Metal Injection Molding

Die Wurzeln des Metallpulverspritzgießens lassen sich auf die Pulvermetallurgie-Industrie zurückführen, die eine lange Tradition darin hat, Pulvermetalle zu Bauteilen mittels Pulvermetallurgie zu verarbeiten. Pulvermetallurgie bedeutet, Metallteile durch das Verdichten und Sintern von Metallpulvern wie Pulverstahl, Titan und Wolfram herzustellen. Dies wurde auch als Pulverpressverfahren bezeichnet. Traditionelle Pulvermetallurgie stieß jedoch bei der Herstellung komplexer und hochpräziser Geometrien an ihre Grenzen.

Historischer Hintergrund

In den 1970er Jahren entstand das Konzept des Metal Injection Molding, auch Pulvermetall-Spritzgießen genannt, als bahnbrechende Lösung. Das Verfahren vereinte die Prinzipien des Kunststoffspritzgusses mit der Pulvermetallurgie und eröffnete neue Möglichkeiten zur Herstellung komplexer Metallteile mit außergewöhnlicher Präzision. Das Verfahren bietet Vorteile wie Near-Net-Shape-Fertigung, reduzierte Nachbearbeitung und die Möglichkeit, bisher nicht umsetzbare Geometrien zu fertigen.

In der Anfangsphase des Metal Injection Molding gab es verschiedene Herausforderungen. Eine der wichtigsten war die Entwicklung eines geeigneten Bindemittels, das die Metallpulver während des Spritzgießens zusammenhält. Forscher experimentierten mit unterschiedlichen Bindemittelrezepturen und Techniken, um optimale Ergebnisse zu erzielen. Mit der Zeit wurden Fortschritte in der Bindemitteltechnologie erzielt, die die Fertigung komplexer Metallteile mit hoher Maßhaltigkeit ermöglichten.

Frühe Anwendungen

Zu Beginn wurde Metal Injection Molding vor allem für kleine und filigrane Teile in der Medizin- und Dentaltechnik eingesetzt. Die Fähigkeit, komplexe Komponenten wie Zahnspangen, chirurgische Instrumente und orthopädische Implantate herzustellen, machte MIM in diesen Bereichen zum Gamechanger.

Die 1980er Jahre stellten einen Meilenstein für die Kommerzialisierung des Metal Injection Molding dar. Zahlreiche Unternehmen erkannten das Potenzial dieser Technologie und investierten in deren Weiterentwicklung. Fortschritte bei Materialrezepturen und Prozesskontrolle erweiterten das Spektrum der MIM-fähigen Werkstoffe auf eisenbasierte Legierungen wie Pulverstahl und Wolfram sowie nicht eisenbasierte Materialien wie Pulvertitan. Mit steigender Prozessreife wurde MIM in Branchen wie Automobil, Luftfahrt, Medizin und Elektronik eingeführt.

Der MIM-Prozess besteht in der Regel aus mehreren Schritten. Zunächst werden Metallpulver mit einem Bindemittel gemischt, um einen Feedstock zu erzeugen. Dieser Feedstock wird in einen Formhohlraum eingespritzt – ähnlich wie beim Kunststoffspritzguss. Nach dem Spritzen wird das Bauteil entbindert, d. h. das Bindemittel entfernt. Abschließend wird das Teil in einem Hochtemperaturofen gesintert, wodurch das Metallpulver verdichtet und die gewünschte Festigkeit und Dichte erreicht werden.

Schlüsselpersonen bei der MIM-Entwicklung

Mehrere Pioniere und Innovatoren haben maßgeblich zur Entwicklung und zum Fortschritt des Metal Injection Molding und der Pulvermetallurgie beigetragen. Ihre Arbeiten haben die MIM-Landschaft geprägt und die breite Anwendung ermöglicht.

Profile bedeutender Pioniere auf diesem Gebiet:

1. Dr. Raymond Wiech, ein angesehener Materialwissenschaftler, trug wesentlich zum Verständnis von Metallpulvern und deren Verhalten beim Spritzgießen bei. Seine Forschung bildete die Grundlage für die erfolgreiche Anwendung von MIM in der Fertigung.

2. Dr. Marc Jacobi, Experte für Polymerwissenschaften, erforschte die Möglichkeiten, Kunststoffspritzguss mit Pulvermetallurgie zu kombinieren. Seine Experimente führten zur Entwicklung neuer Feedstock- und Bindemittelsysteme speziell für das Metal Injection Molding.

Ihre Beiträge und Innovationen

Die Forschung von Dr. Raymond Wiech beleuchtete die rheologischen Eigenschaften von Metallpulvern und deren Interaktion mit Bindemitteln – ein zentraler Aspekt für Pulvermetallurgie und Metal Injection Molding. Dieses Wissen war essenziell für die Entwicklung optimierter Feedstock-Zusammensetzungen, die während der Injektion gleichmäßig und zuverlässig auch komplexe Formen ausfüllen. Das Verständnis des Pulvermetallurgie-Prozesses und des Materialverhaltens im MIM ist für Konstrukteure und Einkäufer essenziell.

Dr. Marc Jacobi konzentrierte sich auf die Entwicklung von Bindemitteln, die Metallpulver wie Pulverstahl, Pulvertitan und Pulverwolfram wirksam binden und die notwendige Grünfestigkeit für Handling und Entbinderung bieten. Seine Innovationen verbesserten die Verarbeitbarkeit der MIM-Feedstocks und trugen zur Produktion hochwertiger Metallteile bei.

Entwicklung und Fortschritte beim Metal Injection Molding

Seit seiner Einführung hat sich das Metal Injection Molding technologisch enorm weiterentwickelt und seine Einsatzmöglichkeiten stark erweitert. Diese Entwicklungen basieren auf kontinuierlicher Forschung, Innovation und der Zusammenarbeit von Ingenieuren, Wissenschaftlern und Branchenexperten.

Technologische Verbesserungen

Ein wichtiger Fortschritt ist die Optimierung der Pulvermetallurgie-Prozesse. Die Pulvermetallurgie umfasst die sorgfältige Auswahl und Aufbereitung von Metallpulvern, das anschließende Verdichten und Sintern der geformten Teile. Moderne Verfahren wie die Gasverdüsung ermöglichen die Herstellung feiner, sphärischer Pulver mit exzellenten Fließeigenschaften für das Spritzgießen. Dadurch werden Konsistenz und Qualität der Formteile weiter verbessert.

Ein weiterer Fortschritt betrifft die Entwicklung spezialisierter Maschinen und Werkzeuge für MIM. Hochpräzise Spritzgießmaschinen mit modernen Steuerungen erlauben exakte Kontrolle von Parametern wie Einspritzdruck, Temperatur und Geschwindigkeit – für enge Toleranzen und erstklassige Oberflächen. Innovative Werkzeugkonzepte, etwa Mehrfachkavitäten und komplexe Kühlsysteme, ermöglichen die wirtschaftliche Fertigung großer Stückzahlen bei gleichbleibender Qualität.

Erweiterung der Anwendungen und Branchen

Metal Injection Molding wird heute in immer mehr Branchen für komplexe und präzise Teile mit hervorragenden Materialeigenschaften eingesetzt, etwa in Automobilindustrie, Luft- und Raumfahrt, Elektronik, Medizintechnik und vielen weiteren.

Automobilindustrie

In der Automobilindustrie werden MIM-Komponenten in Motor- und Getriebesystemen, Kraftstoffeinspritzungen, Lenkmechanismen und elektrischen Steckverbindungen eingesetzt. Die hohe Festigkeit und Verschleißfestigkeit von Werkstoffen wie Pulverstahl und Titan prädestinieren sie für anspruchsvolle Anwendungen.

Kraftstoffsystem-Komponenten: MIM wird zur Herstellung von Kraftstoffeinspritzdüsen, Kraftstoffschienen und weiteren Präzisionsteilen eingesetzt, die Korrosionsbeständigkeit erfordern.

Motor- und Getriebeteile: MIM dient der Produktion komplexer, hochfester und maßhaltiger Teile wie Ventilführungen, Kipphebeln, Zahnrädern usw.

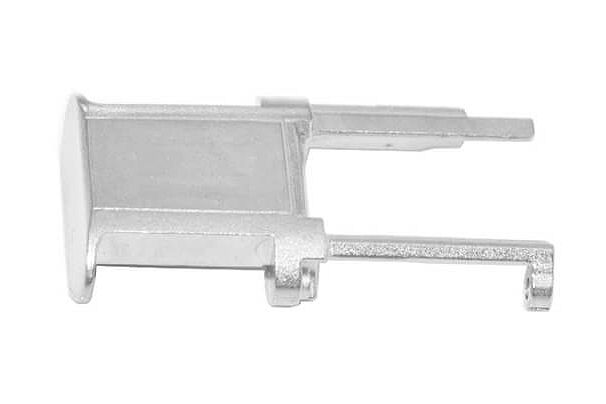

Elektrische Steckverbinder: MIM produziert Steckverbinder mit komplexen Geometrien und hoher Leitfähigkeit.

Luft- und Raumfahrtindustrie

In der Luft- und Raumfahrt werden MIM-Bauteile für Schlüsselkomponenten wie Turbinenschaufeln, Brennstoffdüsen und Strukturbauteile genutzt. Die Kombination aus Leichtbau und komplexen Geometrien sorgt für effiziente und zuverlässige Systeme.

Turbinenschaufeln: MIM ermöglicht die Fertigung komplexer, leichter und leistungsstarker Schaufeln mit hoher Haltbarkeit.

Strukturteile: MIM wird für Halterungen, Scharniere, Verriegelungen mit hoher Belastbarkeit und Komplexität verwendet.

Brennstoffdüsen: MIM produziert Brennstoffdüsen mit integrierten Kühlkanälen und präziser Zerstäubung.

Elektronikindustrie

Die Elektronikindustrie profitiert von MIM bei der Herstellung von Steckverbindern, Sensoren und Kontakten. Die Designfreiheit und Wirtschaftlichkeit von MIM ermöglicht die Integration mehrerer Funktionen in ein Bauteil und verbessert die Gesamtperformance.

Elektrische Kontakte: MIM wird für hochleitfähige, präzise und komplexe Kontakte in Steckverbindern und Schaltern verwendet.

Sensor-Komponenten: MIM ermöglicht die Fertigung von Sensorgehäusen, Rahmen und weiteren Komponenten mit hoher Präzision und besten Materialeigenschaften.

Medizintechnik

Die Medizintechnik nutzt MIM für medizinische Geräte und Implantate. Dentalbrackets, orthopädische Implantate und chirurgische Instrumente werden per MIM gefertigt. Die Biokompatibilität und Korrosionsbeständigkeit von Pulverstahl und Titan sorgen für sichere und zuverlässige Anwendungen.

Orthopädische Implantate: MIM fertigt Hüftschäfte, Platten, Wirbelsäulenkäfige mit hoher Festigkeit, Biokompatibilität und komplexen Geometrien.

Zahnmedizinische Komponenten: MIM ermöglicht die Produktion von Brackets, Implantat-Aufbauten, kieferorthopädischen Geräten mit komplexen Formen und biokompatiblen Werkstoffen.

Chirurgische Instrumente: MIM fertigt Instrumente wie Pinzetten, Greifer, Scheren mit hoher Festigkeit, Korrosionsbeständigkeit und komplexen Designs.

Konsumgüter & Elektronik

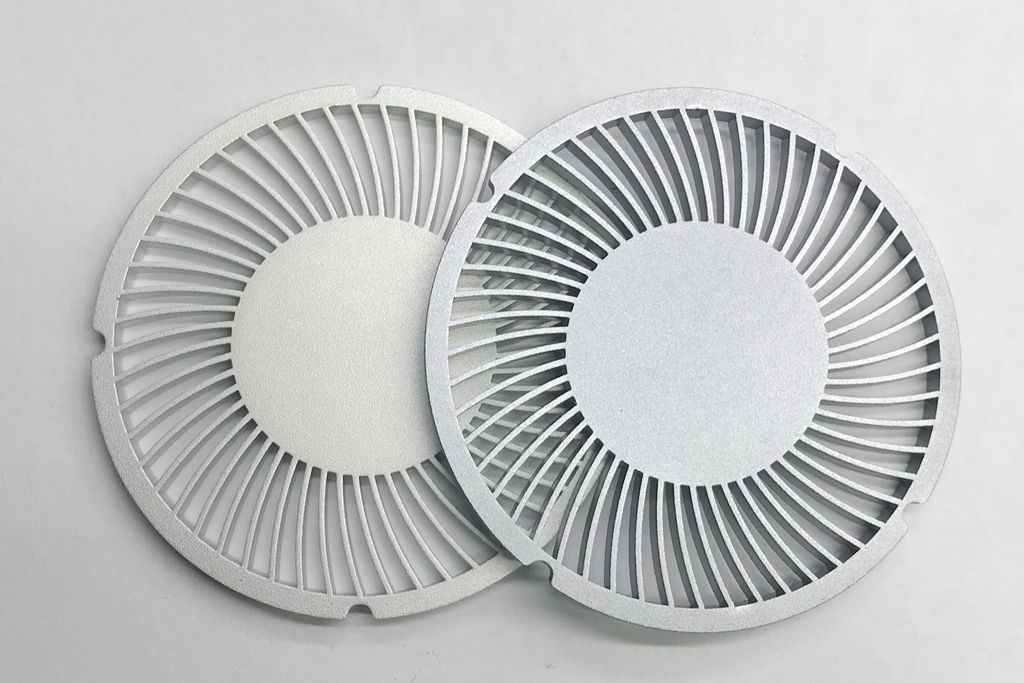

Uhrenkomponenten: MIM produziert hochpräzise Uhrenbauteile wie Lünetten, Kronen und Schließen.

Smartphone- und Tablet-Komponenten: MIM ermöglicht kleine, komplexe Bauteile wie Scharniere, Tasten und Halterungen für elektronische Geräte.

MIM heute: Vorteile und Anwendungen

Metal Injection Molding bietet zahlreiche Vorteile, die es zur attraktiven Fertigungsmethode für komplexe Bauteile machen:

Designfreiheit: MIM ermöglicht die Fertigung komplexester Geometrien, die mit traditionellen Verfahren kaum oder gar nicht realisierbar wären. Funktionale Integration, weniger Montageaufwand und gesteigerte Produktperformance sind möglich.

Wirtschaftlichkeit: Besonders bei großen Stückzahlen ist MIM wirtschaftlich. Die Near-Net-Shape-Fertigung reduziert Nachbearbeitung und Ausschuss und senkt die Gesamtkosten.

Materialeigenschaften: Die eingesetzten pulvermetallurgischen Materialien bieten ein breites Eigenschaftsspektrum und lassen sich auf spezielle Anforderungen abstimmen – von hoher Festigkeit und Härte bis zu hervorragender Korrosions- und Verschleißbeständigkeit.

Fazit

Zusammenfassend hat sich das aus der Pulvermetallurgie stammende Metal Injection Molding zu einem hochmodernen Verfahren für die Herstellung komplexer Metallteile entwickelt. Dank des technologischen Fortschritts bei Materialien, Maschinen und Prozesssteuerung ist MIM branchenübergreifend für seine Designfreiheit, Wirtschaftlichkeit und die außergewöhnlichen Bauteileigenschaften geschätzt. Für Ingenieure und Fachleute in Konstruktion und Einkauf ist das Verständnis von Pulvermetallurgie und MIM essenziell, um diese Vorteile effektiv zu nutzen.

Durch die ständige Information über neue Entwicklungen und Anwendungen des Metal Injection Molding können Konstrukteure und Einkäufer optimale Fertigungsentscheidungen treffen und hochwertige Metallteile realisieren. Wenn Sie einen zuverlässigen MIM-Hersteller suchen, laden Sie Ihre Zeichnungen hoch und fordern Sie ein Angebot an.