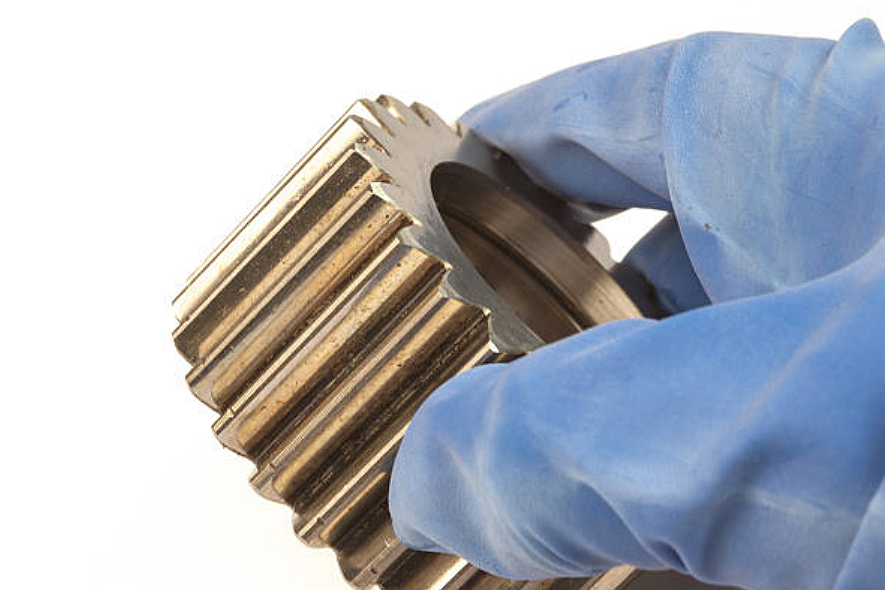

Pulvermetallurgie für leistungsstarke gesinterte Zahnräder und selbstschmierende Lager

Übersicht über gesinterte Zahnräder und Buchsen

Gesinterte selbstschmierende Zahnräder, Buchsen und Lager beziehen sich auf Pulvermetallurgie-Komponenten mit Porosität und imprägnierten Schmiermitteln, die während des Betriebs eine kontinuierliche Schmierung gewährleisten, ohne dass eine externe Schmiermittelzufuhr erforderlich ist. Im Vergleich zu massiven Zahnrädern, Buchsen und Lagern sind sie leicht, porös, selbstschmierend und hochfest. Wir verwenden in der Regel zwei Arten von Pulvermetall-Herstellungsverfahren zur Produktion von gesinterten Zahnrädern und selbstschmierenden Buchsen, nämlich Metallspritzguss und Pulverpressen, die beide zum Pulvermetallurgieprozess gehören.

Herstellungsmethoden für massive Metallzahnräder und Buchsen

Die Hauptfertigungsverfahren für massive Metallzahnräder und Buchsen bieten jeweils unterschiedliche Vorteile. Die Zahnradbearbeitung ermöglicht hochpräzises Profilieren und Finish, während das Gießen die Herstellung nahezu fertig geformter Teile erlaubt. Schmieden verbessert die Festigkeit durch Kornflussumformung. Die Buchsenbearbeitung ermöglicht enge Toleranzen und hochwertige Oberflächen, während das Räumen komplexe innere Merkmale erleichtert. Gussbuchsen können schnell in komplexen Formen hergestellt werden und benötigen nur minimale Nachbearbeitung.

CNC-Bearbeitung – Zahnrad-Schneidprozesse wie Räumen, Profilschleifen und Fräsen ermöglichen die präzise Bearbeitung von Zahnrädern aus Metallrohlingen. Die am häufigsten verwendete Methode.

Gießen – Metallgießen kann verwendet werden, um grobe Zahnradrohlinge herzustellen, die eine zusätzliche Bearbeitung erfordern. Spart Material im Vergleich zur Bearbeitung von Rohlingen.

Schmieden – Zahnradrohlinge können vor der Bearbeitung aus Metallrohlingen geschmiedet werden, um Grundformen zu erhalten. Bietet Kornflussverstärkung.

Strangpressen – Heißes Strangpressen bestimmter Metalle kann nahtlose Buchsen mit engen Toleranzen herstellen.

Verbesserte Verschleißfestigkeit

Pulvergeformte Zahnräder und Buchsen nutzen Eigenschaften wie imprägnierte Schmierung, feine Karbide und maßgeschneiderte Legierungen, um die Verschleißeigenschaften und Lebensdauer der Teile im Vergleich zu herkömmlichen Fertigungsmethoden deutlich zu verbessern.

- Schmiermittel-Imprägnierung – Die Porosität in gesinterten Teilen ermöglicht die Aufnahme von Schmiermitteln wie Öl und Graphit. Dies sorgt für eine kontinuierliche Schmierung der Kontaktflächen und minimiert den Verschleiß.

- Feinere Karbide – Die schnelle Abkühlung beim Pulversintern führt zu sehr feinen und gleichmäßig verteilten Karbiden in der Mikrostruktur. Dies verbessert die Verschleißfestigkeit.

- Kaltverfestigung – Die Kompressionskräfte während des Verdichtens bewirken eine Kaltverfestigung des Materials. Dies verbessert die Abriebfestigkeit weiter.

- Materialflexibilität – Beim Sintern können ein breiteres Spektrum an Legierungen verwendet werden, die speziell für Verschleißfestigkeit ausgelegt sind, als bei gewalzten Legierungen. Elemente wie Chrom, Nickel und Molybdän können hinzugefügt werden.

- Zusammensetzungskontrolle – Die Pulvermetallurgie ermöglicht eine präzise Kontrolle der Zusammensetzung im Vergleich zur Variabilität bei Gusslegierungen. Dies optimiert die Eigenschaften.

- Dichtegradient – In der Nähe der Oberfläche kann eine gewisse Porosität beibehalten werden, um Schmierung zu speichern, während der Kern vollständig dicht bleibt, um die Festigkeit zu gewährleisten. Dies reduziert den Oberflächenverschleiß.

Geräuschdämmung

Pulvergepresste Zahnräder und Buchsen nutzen einzigartige Eigenschaften wie Porosität, Materialgradienten und geformte Strukturen, die bei massiven Metallen nicht vorhanden sind, um eine unvergleichliche akustische Dämpfung und einen geräuscharmen Betrieb zu gewährleisten.

- Poröse Struktur – Die inhärente Porosität und Hohlräume in gesinterten Teilen absorbieren und zerstreuen Schwingungsenergie und Schallwellen, wodurch Geräusche reduziert werden.

- Reibung zwischen Partikeln – Die Reibung zwischen den Metallpulverpartikeln und an den Partikelgrenzen dämpft ebenfalls die Vibrationsübertragung durch die gesinterte Struktur.

- Verbesserte Passung – Die Porosität ermöglicht eine verbesserte Passung zwischen den Verbindungselementen und minimiert so die Erzeugung von Vibrationen durch Spalte oder schlechte Passung.

- Schmierungseffekt – In den Poren imprägnierte Schmiermittel minimieren den Metall-auf-Metall-Kontakt, eine Lärmquelle. Die Schmierfilme dämpfen Vibrationen.

- Verringerte Steifigkeit – Eine gewisse Reduzierung des Elastizitätsmoduls beim Sintern im Vergleich zu massiven Metallen trägt zur Vibrationsdämpfung bei.

- Verbesserte Dämpfungskapazität – Die Pulvermetallurgie erlaubt maßgeschneiderte Zusammensetzungen und Eigenschaften zur Verbesserung der Dämpfungskapazität.

- Formoptimierung – Das Sintern ermöglicht geformte Strukturen, Oberflächenmuster oder Rippen, um die Dämpfung durch geometrische Effekte zu optimieren.

Komplexe Geometrien

Die Kombination aus nahezu netzformigem Formen, automatisierter Verarbeitung und Zusammensetzungsflexibilität, die durch Pulvermetallurgie geboten wird, verleiht gesinterten Zahnrädern und Buchsen außergewöhnliche geometrische Gestaltungsmöglichkeiten.

- Nahezu netzförmige Gestalt – Gesinterte Teile werden durch Formen von Metallpulver sehr nah an die gewünschte Form und Dimensionen gebracht. Dies minimiert die Notwendigkeit der Bearbeitung komplexer Formen.

- Designflexibilität – Formen erlauben enorme Freiheit bei der Gestaltung komplizierter, unregelmäßiger interner und externer Geometrien, die durch Bearbeitung nicht hergestellt werden können.

- Teilekonsolidierung – Komplexe Baugruppen können durch Konsolidierung von Komponenten zu einem einzelnen gesinterten Teil mit integrierten Merkmalen vereinfacht werden.

- Keine Ausformungserfordernisse – Vertikale Wände, Hinterschneidungen und negative Ausformungen sind möglich, da Pulverformen keine Ausformungswinkel wie beim Gießen benötigen.

- Angepasste Dichte – Bereiche mit unterschiedlichen Dichten können durch Variation der Verdichtung in bestimmten Regionen in ein Teil integriert werden. Dies ermöglicht eine weitere Formoptimierung.

- Nachbearbeitung – Sekundäre Vorgänge wie Prägen, Schmieden oder Walzen nach dem Sintern können Detailformen verbessern.

- Automatisierung – Automatisierte Formgebung und Verarbeitung der Pulvermaterialien ermöglicht die Massenproduktion von wiederholbaren komplexen Geometrien.

Reduzierte Reibung

Die Kombination aus Zusammensetzungsoptionen, netzförmiger Genauigkeit und Schmiermittelerhalt, die durch Pulverformen bereitgestellt wird, verleiht gesinterten Zahnrad- und Buchsenkomponenten unvergleichliche Reibungsminimierung.

- Imprägnierte Schmiermittel – Die Porosität ermöglicht es, Schmiermittel wie Öl oder Graphit im Material zu speichern, was eine kontinuierliche Schmierung an den Kontaktflächen und somit reduzierte Reibung bewirkt.

- Feinere Oberflächen – Das Sintern kann glatte Oberflächen erzeugen, die die Reibung durch geringere Rauheitsberührung reduzieren. Nachbearbeitungen verbessern die Oberfläche weiter.

- Maßgenauigkeit – Die netzförmige Fähigkeit des Sinterns sorgt für präzise Maßkontrolle, ermöglicht bessere Passungen und geringere Exzentrizität, was die Reibung verringert.

- Zusammensetzungsflexibilität – Durch das Hinzufügen von Legierungselementen wie Kohlenstoff, Kupfer und Zinn können Materialeigenschaften wie Wärmeleitfähigkeit, Dämpfung und Kontaktchemie optimiert werden, um Reibung zu minimieren.

- Dichtegradient – Höhere Porosität und geringere Dichte an der Oberfläche halten mehr Schmiermittel an der kritischen Schnittstelle zurück, was zu weniger Reibung führt.

- Graphitschmierung – Die geschichtete Struktur des imprägnierten Graphits ermöglicht ein leichtes Abscheren an den Kontaktzonen und bietet so eine reibungsarme Schmierung.

- Niedrigerer Elastizitätsmodul – Eine gewisse Reduzierung des Moduls gegenüber voll dichten Legierungen senkt Oberflächenbelastungen und Reibung.

Leichtbaupotenzial

Pulvergeformte Zahnräder und Buchsen nutzen niedrigdichte Zusammensetzungen, optimierte Geometrien und integrierte Baugruppen, die bei geschmiedeten Metallen nicht möglich sind, um beispiellose Leichtbauvorteile zu erzielen.

- Porosität – Die kontrollierte Porosität, die in der gesinterten Struktur eingebaut ist, reduziert intrinsisch Masse und Dichte und sorgt so für eine Gewichtsreduzierung.

- Materialien mit niedriger Dichte – Elementarpulver mit niedriger Dichte wie Titan oder Aluminium können beim Sintern zur Herstellung leichter Komponenten verwendet werden.

- Dünnere Abschnitte – Die hohe spezifische Festigkeit gesinterter Teile erlaubt Designs mit dünneren Querschnitten und Wandstärken bei gleichbleibender Festigkeit, was das Gewicht reduziert.

- Materialeinsparung – Poröse Oberflächenschichten an gesinterten Teilen speichern Schmiermittel und ermöglichen die Verwendung von weniger Material bei gleicher Leistung.

- Teilekonsolidierung – Komplexe Baugruppen können zu einzelnen gesinterten Teilen zusammengefasst werden, wodurch separate Verbindungselemente und Fügepunkte, die Gewicht hinzufügen, entfallen.

- Topologieoptimierung – Organische Formen und Hohlstrukturen, die auf Lastbedingungen zugeschnitten sind, können geformt werden, um die Festigkeit nur dort zu platzieren, wo sie benötigt wird.

- Maßhaltigkeit – Konsistente Toleranzkontrolle ermöglicht sehr dünne, präzise Wandstärken und Querschnitte, die mit anderen Methoden nicht möglich sind.

- Festigkeit-Gewichts-Verhältnis – Fein verteilte Karbide und Kaltverfestigungseffekte verleihen gesinterten Teilen eine gute spezifische Festigkeit im Verhältnis zum Gewicht.

Gesinterte selbstschmierende Bronze-Lager

Gesinterte Bronzelagern bieten optimale Leistungsmerkmale und sind vielen anderen Lagerwerkstoffen überlegen. Die poröse Struktur ermöglicht die Imprägnierung von Schmiermitteln für Selbstschmierung und Reibungsminderung ohne häufige Nachschmierung. Sie dämpfen zudem Geräusche und Vibrationen. Gleichzeitig bietet die Bronzelegierung eine hohe Tragfähigkeit und gute Verschleißfestigkeit bei gleichzeitiger Maßstabilität über den Betriebstemperaturbereich. Gesinterte Bronze kann zur Verbesserung spezifischer Eigenschaften, z. B. zur Maximierung der Verschleißleistung durch spezielle Legierungszusätze, angepasst werden. Die Lager sind gut bearbeitbar für zusätzliche Fertigungsschritte. Insgesamt machen Selbstschmierung, Festigkeit, Stabilität und Anpassbarkeit gesinterte Bronze zu einer hervorragenden und kosteneffizienten Lagerlösung für anspruchsvolle mechanische Anwendungen. Das Pulvermetallurgie-Verfahren ermöglicht die Herstellung von hochwertigen Lagern in Nettogeometrie mit engen Toleranzen auf effiziente und kostengünstige Weise.

Diese Eigenschaften ermöglichen den Einsatz von gesinterten Bronzelagern in verschiedenen anspruchsvollen mechanischen und tribologischen Anwendungen in zahlreichen Branchen. Typische Anwendungen umfassen Automobilbuchsen und Lager, Materialtransportsysteme wie Förderbänder oder Robotik, Hochdruck-Flüssigkeitspumpensysteme, Präzisionsinstrumente, Ventile, Elektromotoren und Schaltanlagen, Bau- und Bergbaumaschinen und mehr. Die Selbstschmierungsfähigkeit, hohe Tragfähigkeit, Temperaturstabilität und kosteneffiziente Herstellung verleihen gesinterten Bronzelagern Vielseitigkeit in leistungskritischen Lageranwendungen. Das Pulvermetallurgie-Verfahren ermöglicht die Herstellung hochwertiger Bronze-Lager in Nettogeometrie und vermeidet kostspielige Bearbeitungsverfahren.

Einsatz von Pulverpressen

Für Zahnrad- und Buchsenanwendungen, bei denen Komplexität, Produktivität und Leistung entscheidend sind, bietet das Pulverformen unvergleichliche Vorteile gegenüber traditionellen subtraktiven Fertigungsverfahren.

- Designkomplexität – Das Sintern ermöglicht komplizierte, unregelmäßige Innen- und Außenformen, die mit der Bearbeitung oder anderen Verfahren schwer oder unmöglich herzustellen sind.

- Produktivität – Automatisierte Verdichtung und Sintern erlauben eine kostengünstige Produktion großer Stückzahlen in Nettogeometrie.

- Selbstschmierung – Die Imprägnierung von Schmiermitteln in die poröse Struktur verleiht gesinterten Komponenten eine inhärente Selbstschmierung, die bei massiven Metallen nicht möglich ist.

- Kombination von Eigenschaften – Einzigartige und maßgeschneiderte Eigenschaften wie Dichtegradienten, kontrollierte Porosität und Legierungszusätze können in gesinterte Teile eingebracht werden.

- Teilekonsolidierung – Komplexe Baugruppen mit mehreren Komponenten können leicht zu einzelnen gesinterten Teilen zusammengefasst werden.

- Nichteisenmetalle – Das Sintern ermöglicht die Verarbeitung von Nichteisenmetallen wie Bronze, Kupfer und Titanlegierungen, die üblicherweise nicht für bearbeitete Zahnräder/Buchsen verwendet werden.

- Leistungssteigerung – Feine Mikrostrukturen und isotrope Eigenschaften aus dem Pulverprozess verbessern Festigkeit, Zähigkeit und Funktionalität.

- Nahezu fertige Teile – Das Sintern erzeugt Bauteile nahe an den Endmaßen, was Bearbeitung und Kosten reduziert.

Insgesamt bietet das Design- und Fertigungsflexibilitätspotenzial des Pulversinterns für Zahnrad- und Buchsenanwendungen mit einzigartigen Geometrien, Eigenschaften oder großen Stückzahlen erhebliche Vorteile gegenüber subtraktiven Methoden und konventionellen Fertigungsverfahren.

Warum Neway wählen?

Neway, ein seit 30 Jahren vertrauenswürdiger Branchenführer, freut sich, neuen Kunden ein unschlagbares Angebot zu machen. Im Jahr 2023 können Sie Neways außergewöhnliche Dienstleistungen mit einem verlockenden 20 % Rabatt auf Ihre erste Bestellung erleben. Neway garantiert höchste Qualität und Präzision bei jedem Projekt als Hersteller, der sich auf Metall-, Keramik- und Kunststoff-Spritzguss, Präz isionsguss, Blechbearbeitung und Rapid Prototyping spezialisiert hat. Neways fortschrittliche Fertigungstechniken liefern unvergleichliche Haltbarkeit und Leistung, egal ob Sie gesinterte Zahnräder oder selbstschmierende Buchsen benötigen. Mit Neway an Ihrer Seite können Sie das Potenzial für Ihren Erfolg freisetzen. Nutzen Sie diese exklusive Gelegenheit, Erfolg zu erleben, und entdecken Sie, warum Neway die bevorzugte Wahl zahlreicher zufriedener Kunden ist.