Was ist Pulvermetallurgie | Verfahren, Materialien und Anwendungen

Die Pulvermetallurgie ist ein vielseitiges Fertigungsverfahren, das die Herstellung von Teilen und Komponenten aus metallischen oder nichtmetallischen Pulvern (Keramik oder Verbundwerkstoffe) umfasst. Sie bietet einzigartige Vorteile gegenüber herkömmlichen Fertigungsmethoden und ist daher die bevorzugte Wahl für verschiedene Branchen. Dieser Artikel beleuchtet den Prozess, die verwendeten Materialien und die Anwendungen der Pulvermetallurgie und hebt ihre Bedeutung für den Einkauf und die Konstruktion von Bauteilen hervor.

Definition und Klassifizierung

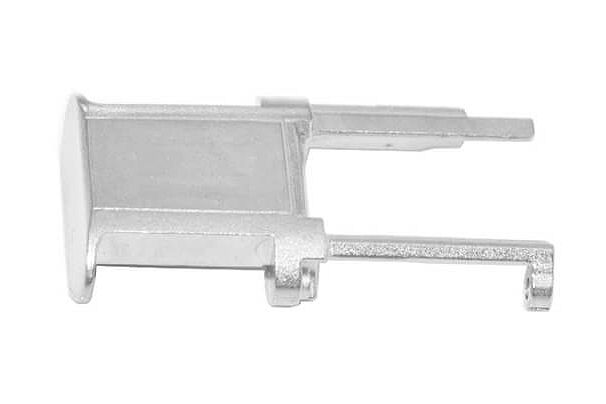

Pulvermetallurgie kann als ein Fertigungsverfahren definiert werden, bei dem Teile und Komponenten aus Metall- oder Nichtmetallpulvern hergestellt werden. Sie umfasst verschiedene Prozesse wie den Pulverpressformungsservice (PCM) und den Metallpulverspritzguss (MIM) Service. Diese Verfahren ermöglichen die Herstellung komplexer und filigraner Formen, die mit konventionellen Methoden schwer zu realisieren sind.

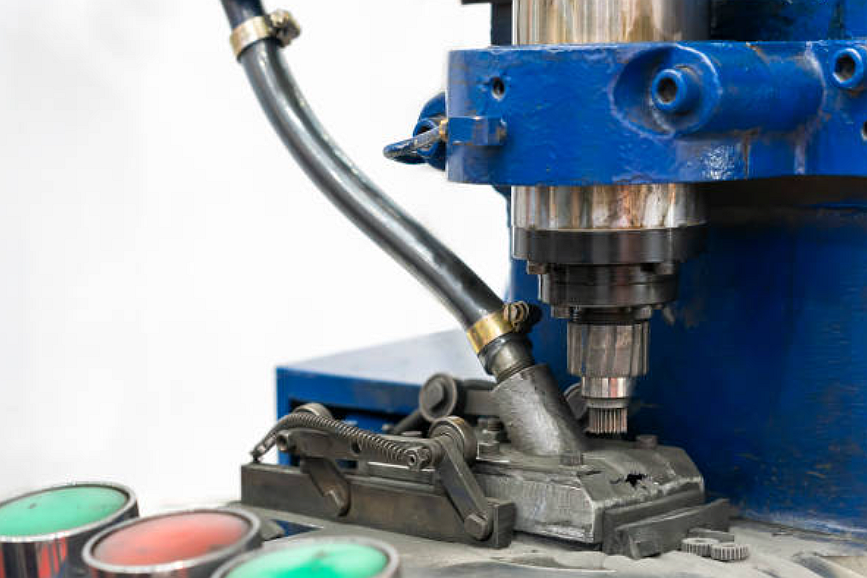

Pulverpressformen

Pulverpressformen (PCM) beinhaltet das Verdichten des Pulvermaterials in eine gewünschte Form mithilfe einer Matrize. Das Pulver wird dabei in der Regel unter hohem Druck verdichtet, wodurch ein Grünling entsteht, der bis zur weiteren Verarbeitung seine Form behält.

Aufgrund der relativ einfachen Struktur des Presswerkzeugs können keine sehr komplizierten Teile hergestellt werden, wohl aber hochschmelzende Legierungen, Hartmetalle und spezielle Metalle wie Wolfram, Titan, Aluminium usw.

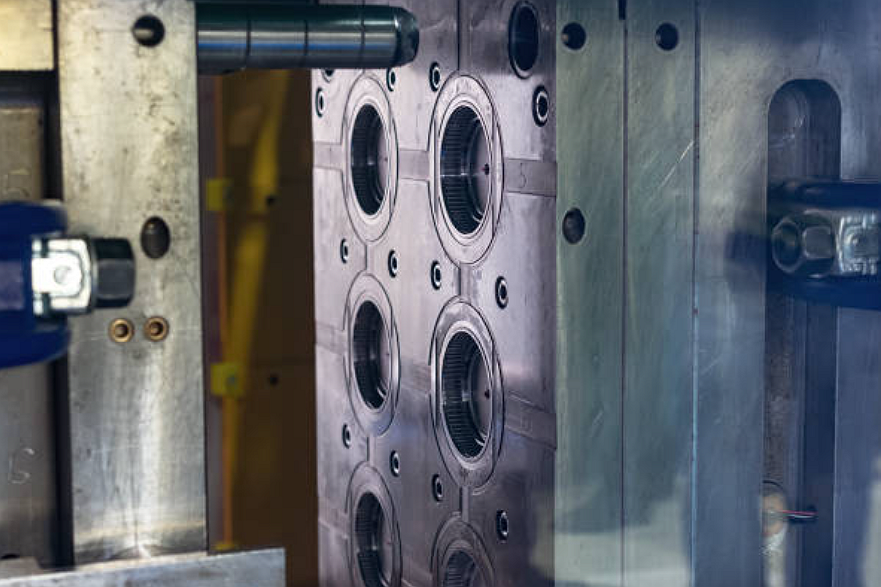

Metallpulverspritzguss (MIM)

Metallpulverspritzguss (MIM) kombiniert die Prinzipien der Pulvermetallurgie mit dem Kunststoffspritzguss. Es werden feine Metallpulver mit einem Bindemittel zu einem Feedstock gemischt, der in eine Spritzgussform eingespritzt wird. Das Teil wird anschließend entbindert und gesintert, um die endgültige Form zu erhalten.

Eine MIM-Form ist eine Spritzgussform, sodass der MIM-Prozess extrem komplexe Metallteile produzieren kann.

Vorteile gegenüber herkömmlichen Fertigungsmethoden

Pulvermetallurgie bietet im Vergleich zu traditionellen Herstellungsverfahren zahlreiche Vorteile, die sie für viele Anwendungen attraktiv machen. Zu den wichtigsten Vorteilen zählen:

Kosteneffizienz: Die Pulvermetallurgie ermöglicht eine effiziente Materialnutzung, da der Fertigungsabfall minimiert wird. Die Materialausnutzung der Pulvermetallurgie beträgt bis zu 98% (Druckguss, Feinguss, Sandguss usw. liegen bei etwa 90-95%, während CNC-Bearbeitung noch weniger nutzt). Außerdem entfallen viele Nachbearbeitungsschritte, was die Gesamtkosten reduziert.

Gestaltungsfreiheit: Das Verfahren ermöglicht die Herstellung von komplexen und feingliedrigen Formen, die mit herkömmlichen Methoden schwer oder gar nicht herstellbar wären. Dies eröffnet Konstrukteuren und Ingenieuren neue Möglichkeiten.

Materialvielfalt: Die Pulvermetallurgie bietet eine große Auswahl an Materialien, darunter Metall- und Nichtmetallpulver wie Keramikspritzguss (CIM). Diese Vielseitigkeit ermöglicht die Entwicklung von Teilen mit maßgeschneiderten Eigenschaften wie erhöhter Festigkeit, Verschleiß- und Hitzebeständigkeit.

Pulvermetallurgischer Prozess

Pulvermetallurgie bezieht sich in der Regel auf das Pulverpressen. Der Prozess umfasst mehrere Stufen wie Pulverherstellung, Mischen, Pressen, Sintern usw., wobei jeder Schritt entscheidend zur Herstellung von hochwertigen Teilen beiträgt.

Pulverherstellung

Die Herstellung des Pulvers ist ein entscheidender Schritt in der Pulvermetallurgie. Die Qualität und die Eigenschaften des Pulvers beeinflussen maßgeblich die Endprodukt-Eigenschaften. Es gibt verschiedene Methoden zur Herstellung von Metallpulvern, darunter Zerstäubung, chemische Reduktion und mechanische Zerkleinerung.

Zerstäubung: Die Zerstäubung ist eine weit verbreitete Methode zur Herstellung feiner Metallpulver. Dabei wird flüssiges Metall durch einen Hochdruck-Gasstrom oder durch Zentrifugalkräfte schnell erstarrt. Das entstehende Pulver besteht aus kugelförmigen Partikeln mit sehr guten Fließeigenschaften und gleichmäßigen Eigenschaften.

Chemische Reduktion: Bei der chemischen Reduktion werden Metalloxide oder -salze durch einen Reduktionsmittel wie Wasserstoff oder Kohlenstoff bei hohen Temperaturen reduziert. Das Ergebnis sind Metallpulver.

Mechanische Zerkleinerung: Hier werden größere Metallstücke mithilfe von mechanischen Kräften zu feinem Pulver zerkleinert (z. B. durch Mahlen, Schleifen, Zerkleinern).

Pulvermischen und Pressen

Nachdem das Metallpulver hergestellt ist, wird es häufig mit Additiven und Schmiermitteln vermischt, um die Fließeigenschaften zu verbessern und die Verdichtung zu erleichtern. Das Mischen sorgt für eine homogene Verteilung der Additive im Pulvergemisch und damit für gleichmäßige Eigenschaften im Endprodukt.

Anschließend wird das Pulvergemisch mit hydraulischen oder mechanischen Pressen zu sogenannten Grünlingen verdichtet. Beim Verdichten wird das Pulver im Werkzeug durch Druck zusammengepresst, sodass ein Grünling mit der gewünschten Form entsteht.

Sintern und Verdichtung

Das Sintern ist eine entscheidende Phase im Pulvermetallurgie-Prozess, bei der die Grünlinge bei erhöhten Temperaturen in einer kontrollierten Atmosphäre behandelt werden. Das Sintern erfolgt meist unterteilt in drei Methoden: Vakuumsintern, Heißpressen und druckloses Sintern.

Vakuumsintern: Wird eingesetzt, um das Teil zu verstärken und zu verdichten. Das Sintern erfolgt in einem Vakuumofen bei Temperaturen unterhalb des Schmelzpunktes. Dabei verbinden sich die Metallpartikel, die Porosität wird eliminiert, und es entsteht ein fester, dichter Metallteil. Das Vakuum verhindert Oxidation und bewahrt die Reinheit des Metalls.

Heißpresssintern: Das Heißpresssintern, auch als heißisostatisches Pressen (HIP) bekannt, ist eine Technik zur Verbesserung der Eigenschaften pulvermetallurgischer Teile durch hohe Temperaturen und hohen Druck. Zunächst werden Metallpulver kalt oder warm verdichtet und dann in einen geschlossenen Behälter (Druckbehälter) gegeben.

Der gefüllte Behälter wird in einen Hochtemperaturofen oder einen Druckbehälter gebracht. Temperatur und Druck werden präzise kontrolliert, um die optimale Verdichtung zu erzielen. Typische Temperaturen liegen zwischen 900 und 1400°C, Drücke reichen von einigen Hundert bis zu mehreren Tausend Atmosphären.

Druckloses Sintern: Druckloses Sintern ist ein wichtiger Prozess, bei dem Pulverpartikel zu einem festen Bauteil verdichtet werden, ohne äußeren Druck auszuüben (auch Festphasensintern oder Diffusionsbindung genannt).

Der Verzicht auf externen Druck unterscheidet das drucklose Sintern von Methoden wie HIP oder CIP. Druckloses Sintern wird häufig bei Materialien mit niedrigen Sinterschmelzpunkten oder bei komplexen/geometrisch anspruchsvollen Bauteilen eingesetzt. Während des Sinterns diffundieren die Metallpartikel, es bilden sich Hälse zwischen benachbarten Partikeln. Dies führt zur Verdichtung und zu einer festen Struktur mit verbesserten mechanischen Eigenschaften.

Weitere Prozesse (optional)

Neben Mischen, Verdichten und Sintern können in der Pulvermetallurgie weitere Prozesse zum Einsatz kommen, um bestimmte Eigenschaften oder Geometrien zu erzielen, darunter:

Wärmebehandlung: Nach dem Sintern werden Teile oft wärmebehandelt, um ihre Eigenschaften gezielt zu verbessern. Durch gezielte Erwärmung und Abkühlung wird die Mikrostruktur modifiziert und gewünschte Materialeigenschaften eingestellt.

Infiltration: Die Infiltration ist ein Prozess, bei dem geschmolzenes Metall in die poröse Struktur eines gesinterten Teils eingebracht wird, um Festigkeit und Dichte zu erhöhen. Diese Technik wird insbesondere für Anwendungen mit hohen mechanischen Anforderungen eingesetzt.

In der Pulvermetallurgie verwendete Materialien

Metallpulver sind die wichtigsten Rohstoffe in der Pulvermetallurgie und können aus verschiedenen Metallen wie Stahl, Eisen, Aluminium, Kupfer und Legierungen hergestellt werden. Eigenschaften wie Partikelgröße, Morphologie und chemische Zusammensetzung beeinflussen das Endprodukt entscheidend.

MIM-Metallpulver

Stahlpulver ist aufgrund seiner ausgezeichneten mechanischen Eigenschaften und Vielseitigkeit in der Pulvermetallurgie weit verbreitet. Es kann mit anderen Elementen legiert werden, um spezielle Eigenschaften zu erzielen, z. B. erhöhte Festigkeit, bessere Korrosionsbeständigkeit oder erhöhte Verschleißfestigkeit. Nachfolgend sind gängige MIM-Metallpulver und Qualitäten aufgeführt:

Gängige MIM-Metallpulver und Qualitäten:

...

MIM-Keramikpulver

Neben Metallpulvern werden in der Pulvermetallurgie auch Nichtmetallpulver wie Keramiken, Polymere und Verbundwerkstoffe verwendet. Diese bieten Eigenschaften wie hohe Temperaturbeständigkeit, elektrische Isolierung und geringes Gewicht, was die Anwendungsmöglichkeiten der Pulvermetallurgie erweitert. Nachfolgend die gängigen MIM-Keramikpulver und ihre Qualitäten:

Gängige MIM-Keramikpulver und Qualitäten:

Aluminiumoxid (Al2O3): Aluminiumoxid ist eines der am weitesten verbreiteten keramischen Materialien im CIM und zeichnet sich durch hohe mechanische Festigkeit, hervorragende elektrische Isolierung und hohe Wärmeleitfähigkeit aus. Bauteile aus Aluminiumoxid werden in der Automobil-, Elektronik- und Medizinbranche eingesetzt.

Zirkoniumoxid (ZrO2): Zirkoniumoxid-Keramiken bieten außergewöhnliche mechanische Eigenschaften wie hohe Festigkeit, Zähigkeit und Verschleißfestigkeit sowie niedrige Wärmeleitfähigkeit und exzellente Korrosionsbeständigkeit. Sie finden Anwendung in Schneidwerkzeugen, medizinischen Implantaten und Komponenten für extreme Umgebungen.

Siliciumnitrid (Si3N4): Siliciumnitrid-Keramiken kombinieren hohe Festigkeit, ausgezeichnete Temperaturwechselbeständigkeit und geringe Dichte. Sie sind sehr verschleiß- und korrosionsbeständig und werden in der Automobil-, Luft- und Raumfahrt- sowie der Chemieindustrie eingesetzt.

Legieren und Zusätze

Legieren ist in der Pulvermetallurgie üblich. Durch das Mischen verschiedener Metallpulver können Legierungen mit gewünschten Eigenschaften wie höherer Festigkeit, besserer Härte oder höherer Wärmebeständigkeit erzeugt werden.

Die Materialingenieure von Neway können Metallpulver nach Kundenanforderungen individuell anpassen, z. B. spezielle Wolframlegierungen für Panzerbrechertests oder hochtemperaturbeständiges Pulver für Hochspannungsanwendungen.

Anwendungen der Pulvermetallurgie

Pulvermetallurgie wird in vielen Branchen aufgrund ihrer einzigartigen Vorteile und Vielseitigkeit eingesetzt. Zu den wichtigsten Branchen zählen:

Automobilindustrie

Die Automobilindustrie setzt Pulvermetallurgie intensiv für die Produktion von Motorkomponenten, Getriebeteilen, Lag ern und Zahnrädern ein. Die Technologie ermöglicht die Herstellung von hochfesten und leichten Teilen, was Kraftstoffeffizienz und reduzierte Emissionen begünstigt.

Luft- und Raumfahrt

In der Luft- und Raumfahrt werden mittels Pulvermetallurgie kritische Komponenten wie Turbinenschaufeln, Wärmetauscher und Strukturteile gefertigt. Das hohe Festigkeits-Gewichts-Verhältnis der Teile macht das Verfahren ideal, wo geringes Gewicht und höchste Leistungsfähigkeit gefordert sind.

Medizintechnik

Im Bereich der Medizintechnik dient Pulvermetallurgie zur Herstellung chirurgischer Instrumente, orthopädischer Implantate und Dentalbauteile. Die Biokompatibilität und die hervorragenden mechanischen Eigenschaften machen die Werkstoffe ideal für den Einsatz im Körper.

Konsumgüter und weitere Bereiche

Auch Elektrowerkzeuge, Sportgeräte und Haushaltsgeräte werden per Pulvermetallurgie produziert. Zudem findet sie Anwendung in der Elektronik, Verteidigung, Energie und Telekommunikation, insbesondere wenn komplexe Geometrien oder spezielle Eigenschaften gefragt sind.

Fortschritte und Zukunftstrends der Pulvermetallurgie

Die Pulvermetallurgie entwickelt sich ständig weiter, neue Innovationen und Trends prägen die Branche. Wichtige Entwicklungsschwerpunkte sind:

Neue Materialien und Legierungen

Forscher und Ingenieure erkunden laufend neue Werkstoffe und Legierungen für die Pulvermetallurgie. Die Entwicklung neuartiger Metall-/Nichtmetallpulver und der Einsatz nanostrukturierter Materialien ermöglichen künftig noch bessere Eigenschaften.

Verbesserte Fertigungsmethoden

Neue Verfahren wie die additive Fertigung (3D-Druck) mit Metallpulvern revolutionieren die Branche. Sie ermöglichen größere Gestaltungsfreiheit, geringeren Materialverbrauch und hochkomplexe Strukturen.

Neue Anwendungen

Mit zunehmender Leistungsfähigkeit eröffnen sich neue Einsatzmöglichkeiten – z. B. für biomedizinische Implantate mit maßgeschneiderten Oberflächeneigenschaften für bessere Knochenintegration oder für leichte, hochfeste Teile in der E-Mobilität.

Fazit

Zusammenfassend ist die Pulvermetallurgie ein vielseitiges Fertigungsverfahren mit vielen Vorteilen gegenüber traditionellen Methoden. Sie ermöglicht die Herstellung komplexer, leistungsstarker Teile mit maßgeschneiderten Eigenschaften und ist unverzichtbar in Automobil-, Luftfahrt-, Medizin- und anderen Industrien.

Wer die Prozessschritte, Materialien und Anwendungen der Pulvermetallurgie kennt, kann die Vorteile gezielt für innovative und effiziente Lösungen nutzen.

Ob Sie gesinterte Filter, Metall- oder Stahlpulver benötigen – Neway erfüllt Ihre Anforderungen. Nutzen Sie die Vorteile der Pulvermetallurgie für neue Projekte und Designs. Starten Sie noch heute Ihr neues Projekt