Was ist Keramikspritzgießen | Vorteile und Anwendungen

Was ist das keramische Spritzgießen (CIM)?

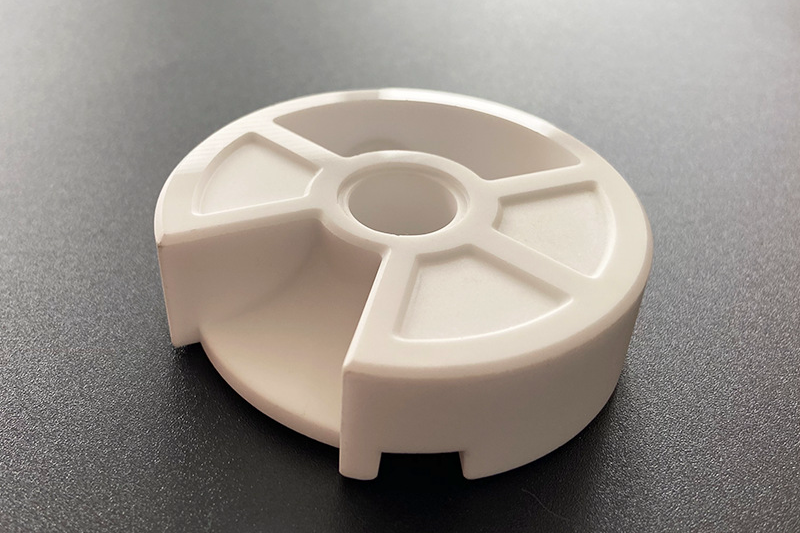

CIM ist ein hochentwickeltes Fertigungsverfahren, das in verschiedenen Branchen zur Herstellung von hochpräzisen Keramikbauteilen eingesetzt wird. Wie das Metallspritzgießen (MIM) kombiniert der CIM-Prozess die Möglichkeiten des Kunststoffspritzgießens und der Materialwissenschaft, was die Herstellung komplexer Formen ermöglicht, die mit herkömmlichen Methoden zu schwierig, zu teuer oder sogar unmöglich wären.

Ablauf des keramischen Spritzgießens (CIM)

Feedstock-Vorbereitung

Der CIM-Prozess beginnt mit der Herstellung eines speziellen keramischen Feedstocks. Dieser besteht aus einem feinen Keramikpulver, einem Bindemittel (meistens ein thermoplastisches Polymer) und verschiedenen Zusatzstoffen. Die Auswahl des Keramikpulvers hängt von den gewünschten Eigenschaften des Endprodukts ab – sei es Aluminiumoxid, Zirkonoxid, Siliziumnitrid oder ein anderes keramisches Material.

Herstellung der Spritzgießform

Keramische Spritzgießformen sind Hochdruckformen wie Kunststoffspritzgießformen. Sie werden firmenintern mithilfe von CAD/CAM-Technologie konstruiert und gefertigt, sodass das Keramikteil gemäß den Konstruktionszeichnungen hergestellt werden kann. Die Anfangskosten für CIM sind aufgrund der Spritzgießformen relativ hoch. Dennoch ist der CIM-Prozess beim Herstellen komplexer Keramikteile in großen Mengen zweifellos am kosteneffizientesten.

Keramikpulver-Vorbereitung

Das Keramikpulver wird nach Kundenanforderungen unter Berücksichtigung von Korngröße, -form und -verteilung ausgewählt. Das Pulver wird unter kontrollierten Bedingungen mit speziellen Bindemitteln und Additiven vermischt, um eine für das Spritzgießen geeignete Mischung zu erhalten.

Spritzgießen

Gepresste Keramikpulver sind nicht fließfähig und haben keine Spritzgießeigenschaften. Nach dem Vermischen mit Bindemitteln erhält die Masse jedoch Fließfähigkeit und das Spritzgießen entspricht dem Kunststoffspritzgießprozess.

Entbinderung und Sintern

Entfernung des Binders und Sintern: Der Binder wird durch Verdampfung und eine exotherme Reaktion aus dem Formteil entfernt, sodass nur ein geringer Teil des Binders verbleibt. Das Sintern der Bauteile erfolgt in oxidierender oder reduzierender Atmosphäre oder im Vakuum. Am Ende entsteht ein dichtes Keramikteil.

Nachbearbeitung

Für Anwendungen mit besonderen Anforderungen an Oberflächenqualität oder Präzision, die über die Sinterqualität hinausgehen, sind verschiedene Nachbearbeitungsverfahren möglich. Beispielsweise CNC-Bearbeitung für enge Toleranzen, Polieren oder Schleifen für Spiegeleffekte sowie PVD (Physical Vapor Deposition) für Farbbeschichtungen auf CIM-Teilen.

Ausrüstung für CIM

Neway bietet den Keramikspritzgießservice an, der spezielle Maschinen wie Spritzgießmaschinen, Entbinderungsöfen und Sinteröfen benötigt. Diese Maschinen spielen eine entscheidende Rolle bei der Sicherstellung der hohen Qualität keramischer Bauteile.

Spritzgießmaschinen

Wie beim Kunststoffspritzgießen bringt die Maschine das Keramikpulver unter hohem Druck in die Form. Sie benötigen sehr enge Toleranzen und verschleißfeste Komponenten, um den abrasiven Pulvern standzuhalten.

Entbinderungsöfen

Diese Öfen entfernen das Bindemittel aus dem Formteil und hinterlassen ein reines Keramikbauteil.

Sinteröfen

In diesen Öfen wird das Bauteil auf hohe Temperaturen erhitzt, um die endgültige Dichte und Festigkeit zu erreichen.

Klassifizierung keramischer Werkstoffe

Keramische Werkstoffe zeichnen sich durch hohe Schmelzpunkte, ausgezeichnete Härte und Oxidationsbeständigkeit aus und finden in vielen Anwendungen Verwendung. Es handelt sich um anorganische, nichtmetallische Stoffe aus natürlichen oder künstlichen Verbindungen, die bei hohen Temperaturen geformt und gesintert werden.

Hartmetall-Keramiken

Die Hauptbestandteile von Hartmetallkeramiken sind Karbide und Binder. Zu den Karbiden gehören WC, TiC, TaC, NbC, VC usw.; Binder sind meist Kobalt (Co). Im Vergleich zu Werkzeugstahl haben Hartmetallkeramiken eine hohe Härte (bis zu 87–91HRA), gute Warmhärte (hervorragende Verschleißfestigkeit bei ca. 1000°C) und bei Einsatz als Werkzeug ist die Schnittgeschwindigkeit 4–7-mal höher als bei Schnellarbeitsstahl und die Standzeit ist fünf- bis achtmal länger. Nachteil: Sie sind zu hart, spröde und schwer zu bearbeiten, deshalb werden sie oft als Klinge gefertigt und auf den Werkzeughalter gelötet. Hartmetall wird vor allem für Zerspanungswerkzeuge, diverse Formen, Ziehsteine, Kaltstauchwerkzeuge, verschiedene Bohrer im Bergbau, in der Geologie und Erdölindustrie verwendet.

Strukturkeramiken

Der Hauptbestandteil von Aluminiumoxidkeramik ist Al2O3 mit einem Gehalt von über 45 %. Aluminiumoxidkeramiken besitzen viele exzellente Eigenschaften: Hitzebeständigkeit (können bei 1600 °C langfristig eingesetzt werden), Korrosionsbeständigkeit, hohe Festigkeit (2–3-mal so stark wie herkömmliche Keramiken, maximal 5–6-mal). Nachteil: spröde, nicht beständig gegen plötzliche Temperaturschwankungen. Breites Anwendungsspektrum, etwa als Tiegel, Zündkerze, Hochtemperatur-Feuerfestmaterial, Thermoelementhülse, Dichtring usw., aber auch als Schneidwerkzeug und Form.

Der Hauptbestandteil von Siliziumnitridkeramik ist Si3N4, eine Hochleistungskeramik mit hoher Temperaturbeständigkeit, Härte, Verschleißfestigkeit, Korrosionsbeständigkeit und Selbstschmierung. Der Längenausdehnungskoeffizient ist unter allen Keramiken am kleinsten, die Einsatztemperatur erreicht bis zu 1400 °C. Sie hat eine hervorragende Korrosionsbeständigkeit (außer gegen Flusssäure) und ist resistent gegen viele Säuren, Basen und Metalle sowie hervorragende elektrische Isolation und Strahlenbeständigkeit. Verwendbar als Hochtemperaturlager, Dichtungen für korrosive Medien, Thermoelementhülsen, Zerspanungswerkzeuge.

Der Hauptbestandteil von Siliciumcarbidkeramik ist SiC – eine Keramik mit hoher Festigkeit, Härte und Temperaturbeständigkeit. Auch bei 1200–1400 °C behält sie hohe Biegefestigkeit, ist die Keramik mit der höchsten Hochtemperaturfestigkeit. Sie bietet gute Wärmeleitfähigkeit, Oxidationsbeständigkeit, Leitfähigkeit und hohe Schlagzähigkeit. Ideal als Hochtemperatur-Strukturwerkstoff für z.B. Raketendüsen, Thermoelementhülsen, Ofenrohre. Die hohe Härte und Verschleißfestigkeit erlauben auch die Herstellung von Schleifscheiben, Schleifmitteln etc.

Hauptbestandteil von hexagonaler Bornitrid-Keramik ist BN; die Kristallstruktur ist hexagonal. Struktur und Eigenschaften ähneln denen von Graphit, deshalb auch „weißes Graphit“. Niedrige Härte, gut bearbeitbar, selbstschmierend; geeignet für selbstschmierende Hochtemperaturlager, Glasformwerkzeuge etc.

Funktionale Keramiken

Funktionale Keramiken besitzen oft besondere physikalische Eigenschaften und werden in vielen Bereichen eingesetzt. Die Eigenschaften und Anwendungen gängiger funktionaler Keramiken zeigt die Tabelle:

Kategorie | Leistungseigenschaften | Hauptbestandteile | Verwendung |

Dielektrische Keramiken | Isolation | Al2O3, Mg2SiO4 | Substrate für integrierte Schaltungen |

Thermoelektrisch | PbTiO3, BaTiO3 | Thermistor | |

Piezoelektrisch | PbTiO3, LiNbO3 | Oszillator | |

Hohe Dielektrizität | BaTiO3 | Kondensator | |

Optische Keramiken | Fluoreszenz, Lumineszenz | Al2O3CrNd Glas | Laser |

Infrarot-Transparenz | CaAs, CdTe | Infrarotfenster | |

Hohe Transparenz | SiO2 | Glasfaser | |

Elektrochromisch | WO3 | Display | |

Magnetkeramiken | Weichmagnetisch | ZnFe2O, Fe2O3 | Magnetbänder, verschiedene Hochfrequenzkerne |

Hartmagnetisch | SrO, Fe2O3 | Magnete für Audio-, Mess- und Steuergeräte | |

Halbleiterkeramiken | Photoelektrisch | CdS, Ca2Sx | Solarzellen |

Impedanz-Temperatur | VO2, NiO | Temperatursensoren | |

Variationen | LaB6, BaO | Thermoelektronenemission |

Feinkeramiken

Unter den keramischen Materialien sind Feinkeramiken entstanden, die mit ihren herausragenden Eigenschaften wie Hitzebeständigkeit, hoher Festigkeit und Multifunktionalität die neue Materialwelt prägen. Feinkeramiken sind Hochleistungskeramiken, die aus raffinierten, hochreinen, synthetischen anorganischen Verbindungen als Rohmaterialien unter präziser Prozesssteuerung gesintert werden – auch als Advanced Ceramics oder Neue Keramiken bezeichnet. Viele Arten von Feinkeramiken lassen sich grob in drei Kategorien unterteilen: Struktur-, Elektronik- und Biokeramiken.

Elektronische Keramiken

Darunter versteht man funktionale Keramiken zur Herstellung elektronischer Komponenten und Bauteile von elektronischen Systemen. Neben hoher Härte zeigen diese Keramiken eine „Trägheit“ gegenüber Veränderungen der Umgebung, bieten hervorragende Stabilität und sind für elektronische Bauteile sowie für hohe Temperaturen besonders geeignet.

Biokeramiken

Biokeramiken sind keramische Werkstoffe, die zur Herstellung des „Skelett-Muskel“-Systems des menschlichen Körpers sowie zur Reparatur oder zum Ersatz von Organen oder Geweben verwendet werden.

Wie wurde die Keramik-Rückschale des Mi MIX4 hergestellt?

Die Smartphone-Branche ist bekannt für rasante Fortschritte und Innovationen. Eine der größten Veränderungen ist die Entwicklung der Gehäusematerialien: von Kunststoff über Metall bis hin zu Glas und Keramik. Dieser Artikel erklärt das keramische Spritzgießverfahren (CIM) bei der Herstellung der keramischen Rückschale des Mi MIX4, einem Flaggschiffmodell von Xiaomi.

Keramische Smartphone-Rückseiten: Eine Verbindung von Ästhetik und Haltbarkeit

Keramische Smartphone-Rückseiten haben in den letzten Jahren durch ihre Ästhetik und Langlebigkeit an Beliebtheit gewonnen. Xiaomi, ein führender Akteur der Branche, ist bei diesem Trend Vorreiter. Das Unternehmen führte mit dem Flaggschiffmodell Xiaomi 5 erstmals den „3D-Keramikprozess“ ein, erhältlich in Schwarz und Weiß.

Die Entwicklung der Smartphone-Gehäusematerialien: Eine Reise der Innovation

Die Entwicklung der Gehäusematerialien vollzieht sich rasant: Innerhalb eines Jahrzehnts wechselte man von Kunststoff zu Metall und Glas. Kürzlich wurden Keramikgehäuse, möglich durch das CIM-Verfahren und spezielle Spritzgießwerkzeuge, immer populärer. Diese Entwicklung wird durch die Nachfrage nach haltbaren, ästhetisch ansprechenden und innovativen Designs getrieben.

Xiaomi und Keramiktechnologie: Wegbereiter des Wandels

Xiaomi hat maßgeblich zur Entwicklung der Keramiktechnologie in der Smartphone-Industrie beigetragen. Das Unternehmen hat zahlreiche keramische Technologien patentiert und so die Kosten für die Produktion gesenkt. Allerdings war die Anfangsinvestition hoch und nur wenige Produkte erfüllten die Qualitätsstandards. Trotzdem hat Xiaomi den Prozess der Keramikrückseitenfertigung kontinuierlich weiterentwickelt.

Hochwertige Keramikteile: Die Zukunft des Smartphone-Designs

Die Herstellung hochwertiger Keramikbauteile wie Zirkonia und Aluminiumoxid ist zu einem zentralen Aspekt der Smartphone-Branche geworden. Diese Materialien werden zu keramischen Platten verarbeitet, die dann für Rückseiten verwendet werden. Das farbige Keramikherstellungsverfahren, einschließlich eines komplexen Sinterprozesses, ermöglicht langlebige und individuelle Designs.

Das keramische Spritzgießen hat die Smartphone-Industrie revolutioniert, da es hochwertige, langlebige und ästhetisch ansprechende Rückschalen ermöglicht. Mit fortschreitender Entwicklung sind weitere Innovationen im Design und in der Produktion keramischer Smartphone-Teile zu erwarten.

Der Herstellungsprozess von Keramik-Rückschalen

Die Herstellung keramischer Rückschalen ist komplex und umfasst mehrere Stufen. Ein wesentlicher Schritt ist das Stapeln keramischer Platten.

Das Stapeln keramischer Platten

Die keramische Rückschale eines Smartphones besteht nicht aus einem einzigen Keramikstück, sondern aus mehreren übereinandergelegten Schichten. Bei farbigen Rückschalen werden beispielsweise farbige und weiße Keramikplatten kombiniert. Weiße Platten sorgen für hohe Festigkeit und Bruchzähigkeit, damit das Cover nicht schnell zerbricht.

Die Rolle von weißer und farbiger Keramik

Weiße und farbige Keramikplatten spielen eine wichtige Rolle für die Optik des Smartphones. Vor den farbigen Keramikgehäusen dominierten Schwarz und Weiß. Xiaomi hat in den letzten Jahren intensiv an Farben gearbeitet, etwa an Smaragdgrün (MIX2S Dunhuang Edition) und Saphirblau (MIX3).

Der Sinterprozess

Das Sintern ist eine weitere Schlüsselphase bei der Herstellung keramischer Rückschalen. Die Platten werden in bestimmten Temperaturbereichen über definierte Zeiten erhitzt, um die Dichte zu erhöhen und die Dicke zu reduzieren. Dabei werden Feuchtigkeit, organische Stoffe und flüchtige Substanzen entfernt und die Festigkeit verbessert.

Kosten des keramischen Spritzgießens

Die Anfangskosten des CIM-Prozesses sind relativ hoch und beinhalten Werkzeugkosten, Spritzgießkosten, Entbinderungskosten, Sinterkosten, Arbeitskosten, Qualitätskontrolle usw.

Die Zukunft der Keramik in der Smartphone-Industrie

Für die Zukunft wird mit einem weiteren Anstieg des Keramikeinsatzes gerechnet. Keramik bietet gegenüber traditionellen Materialien mehrere Vorteile: Es stört elektromagnetische Wellen nicht und ist daher ideal für drahtlose Kommunikation. Auch das besondere Gefühl und die Optik sprechen vor allem Premiumkunden an.

Darüber hinaus sind noch mehr Farb- und Designoptionen möglich. Xiaomi bietet bereits verschiedene Farben für seine Keramik-Rückschalen an, und in Zukunft werden noch mehr innovative Designs und Farbkombinationen erwartet.

Rolle der Keramik in anderen Elektronikgeräten

Keramiktechnologie beschränkt sich nicht auf Smartphones, sondern kann auch in anderen Elektronikgeräten wie MP3-Playern, MP4-Playern, Kameras oder Smart Speakern eingesetzt werden. Mit zunehmender Reife und Wirtschaftlichkeit der Technologie werden immer mehr elektronische Geräte keramische Komponenten enthalten.

Warum Neway wählen

Seit über 30 Jahren ist Neway ein zuverlässiger Hersteller für Sonderteile und bietet ein breites Spektrum an Dienstleistungen wie Metall-, Keramik- und Kunststoffspritzgießen, Präzisionsguss, Blechbearbeitung und Rapid Prototyping. Mit unserer umfassenden Erfahrung und Expertise liefern wir stets herausragende Ergebnisse, die den höchsten Industriestandards entsprechen. Unser Bekenntnis zu Qualität, modernster Technologie und wettbewerbsfähigen Preisen macht uns zum idealen Partner für Unternehmen, die nach zuverlässigen, kosteneffizienten Fertigungslösungen suchen. Im Rahmen einer Sonderaktion 2023 erhalten Neukunden 20 % Rabatt auf die erste Bestellung – die perfekte Gelegenheit, unseren erstklassigen Service zu einem vergünstigten Preis zu erleben. Arbeiten Sie mit Neway zusammen und bringen Sie Ihre Fertigung auf ein neues Niveau.