Eigenschaften und Anwendungen von Alumina-CIM-Bauteilen

Was ist keramisches Spritzgießen (CIM)

Keramisches Spritzgießen (CIM) ist ein Fertigungsprozess, der verwendet wird, um komplexe und präzise keramische Komponenten herzustellen. Es basiert auf den traditionellen Prinzipien des Kunststoffspritzgießens und des Sinterprozesses, wurde jedoch für Keramiken angepasst, die von Natur aus steifer und spröder sind.

Der CIM-Prozess umfasst die folgenden Schritte:

1. Rohstoffvorbereitung: Keramikpulver werden mit Bindemitteln und anderen Zusatzstoffen gemischt, um ein homogenes Rohmaterial zu schaffen. Die Bindemittel machen das Gemisch formbarer und für das keramische Spritzgießen geeignet.

2. Spritzgießen: Das vorbereitete Rohmaterial wird unter hohem Druck und hoher Temperatur mit einer Spritzgießmaschine in eine Formhohlraum injiziert. Die Form besteht typischerweise aus Stahl und ist so gestaltet, dass sie das endgültige keramische Teil formt.

3. Entbinden: Nach dem Spritzgießen enthält das grüne keramische Teil noch Bindemittel. Die geformten Teile durchlaufen einen Entbindungsprozess, bei dem die Bindemittel entweder thermisch (thermisches Entbinden) oder chemisch (Lösungsmittelentbinden) entfernt werden.

4. Sintern: Nachdem die Bindemittel entfernt wurden, werden die grünen Teile einem Hochtemperatursinterprozess in einem Ofen unterzogen. Beim Sintern verschmelzen die keramischen Partikel, was zu einem voll dichten und hochfesten keramischen Bauteil führt.

5. Nachbearbeitung: Nach dem Sintern können zusätzliche Oberflächenbehandlungsprozesse wie Polieren, Schleifen oder CNC-Bearbeitung eingesetzt werden, um die gewünschten Endmaße und die Oberflächenqualität zu erreichen.

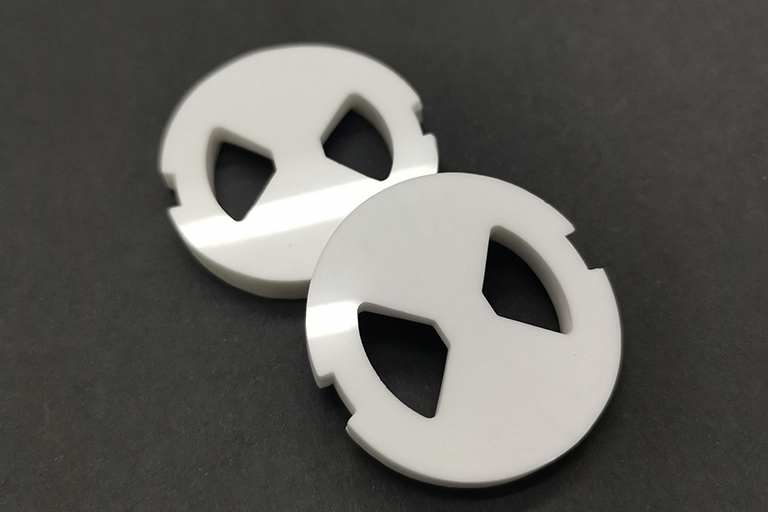

Keramisches Spritzgießen (CIM) Service bietet mehrere Vorteile gegenüber traditionellen keramischen Bearbeitungsmethoden, darunter die Möglichkeit, komplexe Formen mit hoher Präzision und Wiederholbarkeit herzustellen. Es ermöglicht auch die Massenproduktion komplexer keramischer Teile mit reduzierten Kosten und Materialabfällen. CIM wird in verschiedenen Industrien eingesetzt, darunter Elektronik, Luft- und Raumfahrt, Medizin und Automobilindustrie, in denen fortschrittliche keramische Spritzgießdienste aufgrund ihrer hervorragenden thermischen, mechanischen und elektrischen Eigenschaften für spezifische Anwendungen erforderlich sind.

Eigenschaften von Alumina CIM-Teilen

Hervorragende Wärmebeständigkeit

Alumina, oder Aluminiumoxid (Al2O3), zeigt aufgrund seiner Kristallstruktur und der ionischen festen Bindung zwischen Aluminium- und Sauerstoffatomen eine außergewöhnliche Wärmebeständigkeit. Alumina ist ein keramisches Material, und sein Kristallgitter hat eine einzigartige Anordnung, die es ihm ermöglicht, hohen Temperaturen standzuhalten, ohne signifikante strukturelle Veränderungen oder Erweichung zu erfahren. Die wichtigsten Faktoren, die zur Wärmebeständigkeit von Alumina beitragen, sind:

Hoher Schmelzpunkt: Alumina hat einen Schmelzpunkt von etwa 2072 Grad Celsius (3762 Grad Fahrenheit). Das bedeutet, dass es bei extrem hohen Temperaturen fest bleibt und seine strukturelle Integrität beibehält, weit über den Temperaturen, die in den meisten industriellen und ingenieurtechnischen Anwendungen auftreten.

Starke ionische Bindungen: Die Bindung zwischen Aluminium- und Sauerstoffatomen in der Alumina-Kristallstruktur ist sehr stabil und robust. Diese starken ionischen Bindungen verhindern selbst bei erhöhten Temperaturen signifikante atomare Bewegungen, was zu hervorragender thermischer Stabilität führt.

Hohe Oxidationsbeständigkeit: Alumina bildet eine schützende Oxidschicht, wenn es bei hohen Temperaturen dem Sauerstoff ausgesetzt wird. Diese Schicht wirkt als Barriere, verhindert weitere Oxidation und erhöht die Widerstandsfähigkeit des Materials gegenüber thermischer Zersetzung.

Geringe Wärmeausdehnung: Alumina hat einen relativ niedrigen Wärmeausdehnungskoeffizienten. Das bedeutet, dass sich das Material selbst bei Temperaturänderungen nur minimal ausdehnt und zusammenzieht, was das Risiko von thermischen Spannungen verringert, die zu Rissen oder Ausfällen führen könnten.

Warum CIM-Teile für Hochtemperaturanwendungen geeignet sind

Die außergewöhnliche Wärmebeständigkeit von Alumina macht CIM-Teile aus diesem Material besonders geeignet für Hochtemperaturanwendungen. Einige der wichtigsten Vorteile sind:

Hitzebeständigkeit: Alumina CIM-Teile können ihre strukturelle Integrität und mechanischen Eigenschaften bei erhöhten Temperaturen aufrechterhalten. Sie verformen sich nicht, erweichen nicht oder erfahren Phasenänderungen, was eine zuverlässige Leistung unter anspruchsvollen thermischen Bedingungen gewährleistet.

Widerstandsfähigkeit gegen thermischen Schock: Aluminas niedriger Wärmeausdehnungskoeffizient und hohe Wärmeleitfähigkeit ermöglichen es, schnelle Temperaturänderungen zu überstehen, ohne aufgrund von thermischem Schock zu brechen. Diese Eigenschaft ist besonders wichtig bei Anwendungen, bei denen schnelles Erhitzen oder Abkühlen auftritt.

Wärmebeständigkeit in industriellen Umgebungen: Alumina CIM-Teile können in industriellen Anwendungen wie Ofenkomponenten, Heizelementen und Wärmebarrieren eingesetzt werden, in denen hohe Temperaturen erwartet werden.

Automobil- und Luftfahrtanwendungen: Alumina CIM-Teile finden Verwendung in Automotoren, Luftfahrtkomponenten und Abgassystemen, in denen hohe Temperaturen herrschen.

Mechanische Festigkeit und Härte

Alumina CIM-Teile weisen im Vergleich zu den meisten anderen Materialoptionen überlegene mechanische Eigenschaften auf, was Alumina für strukturelle tragende Anwendungen geeignet macht. Die hohe Härte sorgt auch für exzellente Verschleißfestigkeit. Alumina CIM-Teile haben ausgezeichnete mechanische Festigkeits- und Härteeigenschaften im Vergleich zu anderen in der keramischen Spritzgießtechnik verwendeten Materialien:

Mechanische Eigenschaften von Alumina CIM-Teilen

Alumina hat eine hohe Biegefestigkeit, die typischerweise über 300 MPa liegt. Dies verleiht Alumina CIM-Komponenten hervorragende Tragfähigkeit bei Biegekräften.

Hohe Festigkeit: Das Material hat eine Druckfestigkeit von über 2000 MPa. Dies ermöglicht es den Alumina-Teilen, hohe Lasten ohne Bruch zu widerstehen.

Hohe Härte: Alumina hat eine Vickers-Härte von 16-18 GPa, wodurch es kratz- und verschleißfest ist.

Angemessene Bruchzähigkeit: Obwohl Alumina spröde ist, weist es aufgrund seiner feinkörnigen Struktur eine angemessene Bruchzähigkeit (K1C 3-5 MPa√m) auf.

Hohe Temperaturfestigkeit: Die Festigkeit bleibt auch bei Temperaturen bis zu 1000 °C erhalten.

Vergleich mit anderen in CIM verwendeten Materialien

CIM-ZAT: Alumina hat eine 2- bis 3-mal höhere Biegefestigkeit als Zirkonoxid-verstärkte Alumina (ZTA)-Komposite, die ebenfalls in CIM verwendet werden.

MIM-Metalle: Es hat eine signifikant bessere Härte und Abriebfestigkeit als CIM-Teile aus Metallen wie MIM-Edelstahl oder MIM-Titanlegierungen.

CIM-Advanced Ceramics: Alumina hat eine höhere Druck- und Biegefestigkeit als reine Keramiken wie Siliziumnitrid und Siliziumkarbid.

Ingenieurkunststoffe: Es erreicht oder übertrifft die Festigkeit von gängigen Ingenieurthermoplasten wie PEEK, PSU und PPS in Spritzgießteilen.

Hervorragende Abriebfestigkeit

Aluminas herausragende Abriebfestigkeit und andere wünschenswerte Eigenschaften machen es zu einem unverzichtbaren Material in verschiedenen Branchen, in denen Komponenten abrasiven und hochbelasteten Umgebungen ausgesetzt sind. Seine Fähigkeit, Abrieb standzuhalten und die Leistung über die Zeit aufrechtzuerhalten, trägt zu einer verbesserten Zuverlässigkeit, reduzierten Wartungskosten und längeren Komponentenlebensdauern bei. Alumina zeigt aufgrund seiner mechanischen Eigenschaften und mikrostrukturellen Merkmale exzellente Abriebfestigkeit. Die Schlüsselfaktoren, die zur Abriebfestigkeit von Alumina beitragen, sind:

Härte: Alumina ist ein hartes Material, das auf der Mohs-Skala nur von Diamant übertroffen wird. Diese hohe Härte macht es äußerst widerstandsfähig gegen Abrieb und Verschleiß bei Kontakt mit anderen Materialien, insbesondere mit solchen mit niedrigerer Härte.

Niedriger Reibungskoeffizient: Alumina hat einen relativ niedrigen Reibungskoeffizienten, was bedeutet, dass es weniger Reibungswärme erzeugt und beim Gleiten oder Reiben gegen andere Oberflächen weniger Verschleiß erleidet. Diese Eigenschaft ist grundlegend in Anwendungen mit hoher Geschwindigkeit und kontinuierlicher Bewegung.

Feine Mikrostruktur: Alumina-Keramiken können mit feinkörnigen Mikrostrukturen durch fortschrittliche Verarbeitungstechniken hergestellt werden. Feinkörniges Alumina zeigt eine bessere Abriebfestigkeit als gröberkörnige Keramiken, da es die Ausbreitung von verschleißbedingten Rissen hemmt und Oberflächenschäden reduziert.

Hohe Druckfestigkeit: Alumina hat eine hohe Druckfestigkeit, die es ihm ermöglicht, Druckspannungen ohne Verformung standzuhalten. Diese Festigkeit hilft, Abrieb durch Oberflächenindentionen oder Verformungen zu verhindern.

Chemische Inertheit: Alumina ist chemisch inert und resistent gegen die meisten Chemikalien, Säuren und Laugen. Diese chemische Stabilität schützt das Material vor chemischem Abrieb und Korrosion, wodurch es für aggressive Umgebungen geeignet ist.

Wichtige Anwendungen, bei denen Abriebfestigkeit entscheidend ist:

Die Abriebfestigkeit ist in vielen industriellen Anwendungen von entscheidender Bedeutung, bei denen Materialien Reibung, Abrieb und kontinuierlichem Kontakt mit anderen Oberflächen ausgesetzt sind. Einige kritische Anwendungen, bei denen die ausgezeichnete Abriebfestigkeit von Alumina von unschätzbarem Wert ist, umfassen:

CIM-Alumina-Schneidwerkzeuge: Alumina-basierte Schneidwerkzeuge werden in Bearbeitungsanwendungen wie Drehen, Fräsen und Bohren eingesetzt, bei denen sie hohen Schneidgeschwindigkeiten, Hitze und abrasiven Interaktionen mit dem Werkstück standhalten müssen.

CIM-Alumina-Lager und Buchsen: Alumina-Lager und Buchsen werden in verschiedenen Maschinen und Geräten wie Pumpen, Kompressoren und Motoren verwendet, um eine langlebige Leistung in hochbelasteten rotierenden Anwendungen zu gewährleisten.

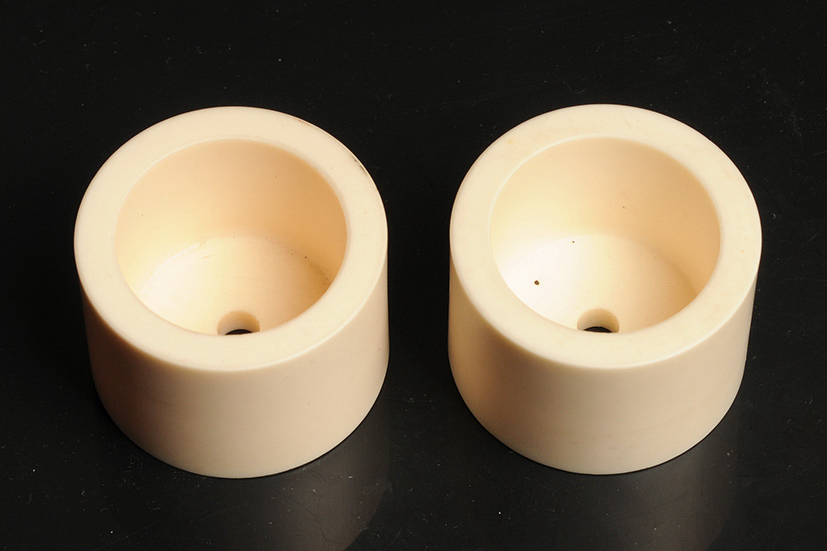

Keramische Dichtungen und Lager für Hochtemperaturanwendungen: Alumina wird in Hochtemperaturumgebungen eingesetzt, wie in Öfen, Brennöfen und Gasturbinen, wo es hervorragende Abriebfestigkeit und dimensionalen Halt bei extremen thermischen Bedingungen bietet.

Verschleißbeständige Komponenten für die Automobil- und Luftfahrtindustrie: Alumina-basierte Komponenten werden in der Automobil- und Luftfahrtindustrie eingesetzt, wo Widerstandsfähigkeit gegen Abrieb und Reibung entscheidend ist, wie in Bremssystemen, Motorkomponenten und Luftfahrlaggregaten.

Medizinische und zahnmedizinische Implantate: Aluminas Abriebfestigkeit und Biokompatibilität machen es zu einem geeigneten Material für medizinische und zahnmedizinische Implantate, die eine langfristige Haltbarkeit und geringe Abnutzung im Kontakt mit Geweben erfordern.

Elektrische Isolierungseigenschaften

Alumina CIM-Teile nutzen hervorragende elektrische Isolierungseigenschaften, um die Miniaturisierung und Leistung in der Elektronik zu verbessern, die bei hohen Spannungen, Frequenzen und Temperaturen betrieben wird. Alumina hat hervorragende elektrische Isolierungseigenschaften, die folgenden Vorteile bieten:

Hohe elektrische Resistivität: Alumina hat eine sehr hohe elektrische Resistivität von etwa 10^14 Ohm-cm bei Raumtemperatur. Es macht es zu einem ausgezeichneten elektrischen Isolator.

Hohe Dielektrizitätsfestigkeit: Es hat eine hohe Dielektrizitätsfestigkeit von 15-35 kV/mm, was einer sehr hohen Durchbruchsspannung entspricht, die elektrische Fehlerresistenz bietet.

Elektrische Isolierungseigenschaften: Alumina behält seine elektrischen Isolierungseigenschaften bei erhöhten Temperaturen. Seine Dielektrizitätskonstante bleibt bis zu 1000 °C stabil.

Niedrige Dielektrische Verluste: Das Material hat geringe dielektrische Verluste, was bedeutet, dass nur minimaler Leckstrom durch Alumina bei hohen Spannungen oder Frequenzen fließt.

Gute Wärmeleitfähigkeit: Alumina hat eine gute Wärmeleitfähigkeit für ein keramisches Material und ermöglicht eine effiziente Wärmeableitung in elektrischen Geräten.

Elektrische und elektronische CIM-Anwendungen:

CIM-Isolator-Teile: Alumina CIM-Komponenten können als Isolatoren, Abstandshalter und Stützen in Hochspannungssystemen verwendet werden, die mit Tausenden von Volt arbeiten.

Keramische Sensoren: Alumina bietet elektrische Isolierung in Sensoren zur Temperaturmessung und -regelung in industriellen Prozessen.

Alumina-Substrate: Alumina-Substrate ermöglichen das Montieren von Leistungshalbleiterchips und integrierten Schaltkreisen, ohne Kurzschlüsse zu verursachen.

Chemische Stabilität

Die Inertheit von Alumina ermöglicht es, extremen chemischen Bedingungen standzuhalten, die andere Materialien schnell zersetzen, was es zu einer idealen Wahl für hochkorrosive Anwendungen macht. Alumina hat aufgrund seiner Inertheit eine ausgezeichnete chemische Korrosionsbeständigkeit, was es für stark aggressive chemische Umgebungen geeignet macht:

1. Alumina ist bei Raumtemperatur sehr stabil und reagiert nicht mit den meisten Säuren, Basen, organischen Lösungsmitteln und wässrigen Lösungen.

2. Es bildet eine schützende und regenerative Oxidschicht, wenn es oxidierenden Umgebungen ausgesetzt wird, wodurch weitere chemische Angriffe verhindert werden.

3. Alumina hat eine hervorragende Beständigkeit gegen nasse Korrosion durch Säuren wie Schwefelsäure, Salpetersäure und Flusssäure, selbst bei hohen Temperaturen.

4. Es reagiert nicht mit geschmolzenen Metallen oder Glas und ist resistent gegen Metalldämpfe wie Quecksilber, Zink und Natrium.

5. Alumina behält seine mechanische Festigkeit in rauen chemischen Umgebungen bei und degradiert mit der Zeit nur minimal.

Anwendungen in chemisch aggressiven Umgebungen:

Industrieventile: Komponenten wie Pumpenimpeller, Ventil-Kugeln und Tanks zur Handhabung von ätzenden festen oder sauren Lösungen.

Sensoren und Sonden: Verwendet in chemischen Reaktoren und nachgelagerten Verarbeitungssystemen.

Anwendungen von Alumina CIM-Teilen

Luft- und Raumfahrtanwendungen

Vorteile der Verwendung von CIM Alumina-Teilen in der Luft- und Raumfahrt:

Leichtgewicht: Alumina ist ein leichtes Material, was in der Luft- und Raumfahrt entscheidend ist, um das Gesamtgewicht der Komponenten zu reduzieren und die Kraftstoffeffizienz zu verbessern.

Hohe Festigkeit und Steifigkeit: Alumina CIM-Teile bieten exzellente mechanische Festigkeit und Steifigkeit, was sie für strukturelle Komponenten geeignet macht, die hohen Belastungen und Spannungen standhalten müssen.

Hohe Temperaturbeständigkeit: Aluminas außergewöhnliche thermische Stabilität ermöglicht es, seine mechanischen und elektrischen Eigenschaften bei erhöhten Temperaturen zu erhalten, was es für Luft- und Raumfahrtanwendungen in Hochtemperaturumgebungen geeignet macht.

Verschleißbeständigkeit: Aluminas Verschleißfestigkeit ist vorteilhaft für Luftfahrtkomponenten, die abrasiven Bedingungen ausgesetzt sind, wie Lager und Dichtungen.

Bestimmte CIM Alumina-Luftfahrtkomponenten:

Lagern: Alumina-Lager bieten niedrige Reibung und hohe Verschleißfestigkeit und sind daher ideal für Luftfahrtanwendungen.

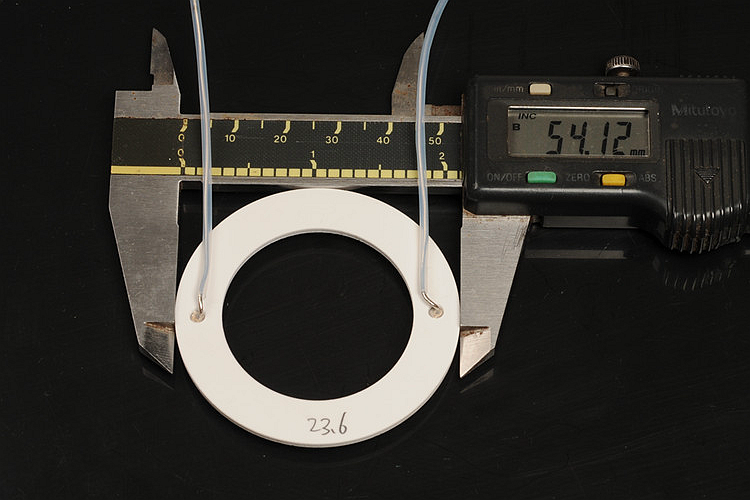

Dichtungen und Dichtungsringe: Aluminas chemische und thermische Stabilität eignet sich hervorragend für Dichtungsanwendungen in Luftfahrttriebwerken und anderen Komponenten.

Isolatoren: Alumina-Isolatoren werden in elektrischen Komponenten von Luftfahrtsystemen verwendet, um elektrische Isolierung bereitzustellen.

CIM Alumina-Teile in medizinischen Geräten

Biokompatibilität und medizinische Alumina CIM-Teile: Alumina ist biokompatibel und wird vom menschlichen Körper gut toleriert, was es für medizinische Implantate und Geräte ideal macht.

Medizinisches Alumina wird sorgfältig verarbeitet, um sicherzustellen, dass es strenge Standards für den Einsatz in biomedizinischen Anwendungen erfüllt.

Beispiele für medizinische Geräte, die von Alumina-Komponenten profitieren:

Zahnimplantate: Alumina-Zahnimplantate bieten exzellente Biokompatibilität und mechanische Eigenschaften, was sie zu einer praktikablen Option für Zahnersatz macht.

Gelenkersatz: Alumina-Komponenten wie Hüft- und Kniegelenkersatz bieten Verschleißfestigkeit und Haltbarkeit für langfristige medizinische Anwendungen.

Elektronik und Elektrotechnik

Alumina als zuverlässiges Isoliermaterial in der Elektronik:

Alumina hat hervorragende elektrische Isolierungseigenschaften und hohe Dielektrizitätsfestigkeit, wodurch es für verschiedene elektrische und elektronische Anwendungen geeignet ist.

Es wird verwendet, um Isolatoren, Substrate und Leiterplatten für elektronische Geräte herzustellen.

Verwendete Alumina-Komponenten in elektrischen Ingenieuranwendungen:

Keramische Substrate: Alumina-Substrate werden in elektronischen Schaltungen aufgrund ihrer elektrischen Isolations- und Wärmeableitfähigkeiten verwendet.

Isolierende Abstandshalter: Alumina-Abstandshalter werden in elektrischen Baugruppen verwendet, um den richtigen Abstand und die elektrische Isolierung aufrechtzuerhalten.

Automobilsektor

Alumina-Komponenten verbessern die Automobilleistung, indem sie das Gewicht reduzieren und die Verschleißfestigkeit erhöhen.

Sie tragen zu besserem thermischen Management und elektrischer Isolierung in Automobilsystemen bei.

Bestimmte Automobilanwendungen von Alumina-Komponenten:

Automobillager: Alumina-Lager bieten niedrige Reibung und hohe Verschleißfestigkeit in Automotoren und anderen beweglichen Teilen.

Bremskomponenten: Alumina-Keramiken werden in Bremssystemen eingesetzt, um die Leistung zu verbessern und den Verschleiß zu verringern.

Industriemaschinen

Die Rolle von Alumina bei der Verbesserung der Effizienz und Lebensdauer von Maschinen:

Alumina-Komponenten in Industriemaschinen bieten Verschleißfestigkeit, reduzieren Wartungsaufwand und verlängern die Lebensdauer der Ausrüstung.

Sie bieten elektrische Isolierung und Wärmeverwaltung, die die Leistung und Zuverlässigkeit der Maschinen verbessern.

Beispiele für industrielle Maschinen, die Alumina-Teile verwenden:

Pumpen und Ventile: Alumina-Komponenten werden in Pumpen und Ventilen verwendet, da sie eine hervorragende Verschleißfestigkeit und chemische Stabilität bieten.

Schneidwerkzeuge: Alumina-basierte Schneidwerkzeuge werden in der Bearbeitung eingesetzt, da sie verschleißfest sind und hohen Temperaturen standhalten können.

Warum Neway für CIM-Teile wählen

David Chen von Neway erklärt, wie Alumina-Spritzgusskomponenten in extremen Umgebungen herausragende Leistungen erbringen. "Alumina hat bemerkenswerte Eigenschaften wie Festigkeit und Härte, die bis über 1000°C erhalten bleiben. Es widersteht Korrosion und zeigt eine erstaunliche Abriebfestigkeit. Wir spritzen komplexe Alumina-Geometrien, die mit anderen Methoden unerreichbar sind." Große Industrien setzen auf Neways 30 Jahre Erfahrung. "Wir entwerfen Alumina-Teile gemeinsam mit unseren Kunden für jede spezifische Anwendung, von Luftfahrtnozzlen-Inserts bis hin zu biomedizinischen Implantaten. Erhalten Sie präzise netzgeformte Keramiken mit engen Toleranzen." Neue Kunden können Neways Fähigkeiten mit einem 20%-Rabatt auf Erstbestellungen von Alumina-Teilen ausprobieren.