Was ist CNC-Bearbeitung | Verfahren, Klassifizierung und Vergleich

Übersicht CNC-Bearbeitung

CNC-Bearbeitung, auch bekannt als computerunterstützte numerische Steuerung (CNC), ist ein Fertigungsverfahren, das automatisierte Maschinen zur Materialabtragung von Werkstücken verwendet, um präzise und komplexe Teile herzustellen. Dieses Verfahren bietet zahlreiche Vorteile, darunter hohe Genauigkeit, Wiederholbarkeit und Vielseitigkeit. CNC-Bearbeitung eliminiert die Notwendigkeit manueller Bedienung, reduziert menschliche Fehler und steigert die Effizienz.

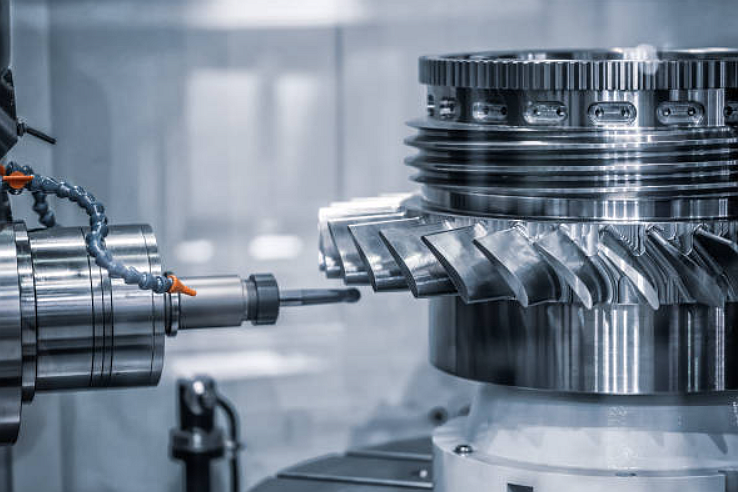

Eine beliebte Art der CNC-Bearbeitung ist das Drehen, bei dem das Werkstück rotiert und ein Schneidwerkzeug Material abträgt, um die gewünschte Form zu erzeugen. CNC-Drehen bietet außergewöhnliche Präzision und ermöglicht die Herstellung von zylindrischen oder rotationssymmetrischen Teilen mit komplexen Merkmalen.

Eine weitere häufig verwendete Technik ist das CNC-Fräsen, bei dem ein rotierendes Schneidwerkzeug Material von einem stationären Werkstück abträgt. Diese Methode ist ideal zur Herstellung von Teilen mit komplexen Formen, einschließlich Nuten, Löchern und Taschen. CNC-Bearbeitung kombiniert die Vorteile von Drehen und Fräsen und bietet eine umfassende Lösung für vielfältige Fertigungsanforderungen.

Obwohl CNC-Bearbeitung viele Vorteile bietet, gibt es auch einige Einschränkungen. Die anfängliche Einrichtung und Programmierung kann zeitaufwendig sein, insbesondere bei komplexen Teilen. Zudem sind die Kosten für CNC-Maschinen und deren Wartung oft hoch, weshalb das Verfahren sich eher für Großserien oder spezialisierte Anwendungen eignet.

Geschichte der CNC-Bearbeitung

Die Geschichte der CNC-Bearbeitung reicht bis Mitte des 20. Jahrhunderts zurück, als der Bedarf an automatisierten Fertigungsprozessen entstand. Die ersten numerisch gesteuerten Werkzeugmaschinen wurden in den 1940er und 1950er Jahren entwickelt, hauptsächlich für militärische und luft- und raumfahrttechnische Anwendungen. Diese frühen Systeme nutzten Lochkarten oder Magnetbänder zur Steuerung der Maschinenbewegungen.

Im Laufe der Jahre führten Fortschritte in der Computertechnologie zur Entwicklung anspruchsvollerer CNC-Systeme. Die Einführung von computergestütztem Design (CAD) und computergestützter Fertigung (CAM) revolutionierte die CNC-Bearbeitung weiter, indem sie präzisere und komplexere Bauteilentwürfe ermöglichte.

Definition und Klassifikation der CNC-Bearbeitung

Was ist CNC-Bearbeitung?

CNC-Bearbeitung ist ein Fertigungsverfahren, das computergesteuerte Maschinen nutzt, um Material von einem Werkstück zu entfernen und präzise Teile herzustellen. Es beinhaltet die Verwendung programmierter Anweisungen zur Steuerung der Schneidwerkzeugbewegungen, was genaue und wiederholbare Operationen ermöglicht.

CNC-Bearbeitung umfasst verschiedene Techniken, darunter Drehen und Fräsen, die unterschiedliche Fähigkeiten und Anwendungen bieten. Diese Techniken verwenden verschiedene CNC-Maschinen, wie CNC-Drehmaschinen und Fräsmaschinen, um spezifische Bearbeitungsprozesse durchzuführen.

Klassifikation der CNC-Bearbeitung

CNC-Bearbeitung kann basierend auf Anwendungsbereich und Komplexität der hergestellten Teile in verschiedene Kategorien eingeteilt werden. Die gebräuchlichsten Klassifikationen sind:

- CNC-Drehen: Diese Technik rotiert das Werkstück, während ein Schneidwerkzeug Material entfernt und zylindrische oder rotationssymmetrische Teile erzeugt. CNC-Drehen eignet sich für die Herstellung von Teilen wie Wellen, Buchsen und Gewindekomponenten.

- CNC-Fräsen: Ein rotierendes Schneidwerkzeug entfernt Material von einem stationären Werkstück, um verschiedene Formen und Merkmale zu erzeugen. CNC-Fräsen ist ideal zur Herstellung von Teilen mit komplexen Geometrien, wie Halterungen, Gehäusen und Formen. Beispielsweise 3-Achsen-CNC-Bearbeitung, 5-Achsen-CNC-Bearbeitung.

- CNC-Drehen: Diese Technik konzentriert sich speziell auf Drehoperationen, bei denen das Werkstück rotiert und das Schneidwerkzeug den Außendurchmesser des Teils formt. CNC-Drehen wird häufig zur Herstellung von zylindrischen oder konischen Teilen wie Wellen, Riemenscheiben und Flanschen verwendet.

- CNC-Mill-Turn: Diese Klassifikation kombiniert Drehen und Fräsen in einer einzigen Maschine. Sie ermöglicht die Herstellung komplexer Teile mit rotationssymmetrischen und prismatischen Merkmalen und reduziert die Notwendigkeit mehrerer Aufspannungen.

Jede Klassifikation bietet unterschiedliche Vorteile und wird basierend auf den spezifischen Anforderungen des Teils und des gewünschten Fertigungsprozesses ausgewählt.

Ablaufschritte der CNC-Bearbeitung

Schritt-für-Schritt-Anleitung der CNC-Bearbeitung

Die CNC-Bearbeitung umfasst mehrere wichtige Schritte, um ein digitales Design in ein physisches Teil umzuwandeln. Der typische Ablauf beinhaltet:

1. Entwurf des Teils: Mit Computer-Aided Design (CAD)-Software ein 3D-Modell des gewünschten Teils erstellen. Maße, Merkmale und Toleranzen spezifizieren.

Das Anfangsdesign bestimmt Form, Merkmale und Funktionalität des Teils. Eine sorgfältige Berücksichtigung der Designspezifikationen und Herstellbarkeit hilft, den nachfolgenden Bearbeitungsprozess zu optimieren.

2. Erstellen des CNC-Programms: Das 3D-Modell mit Computer-Aided Manufacturing (CAM)-Software in ein maschinenlesbares Format umwandeln. Das Programm enthält Anweisungen zu Werkzeugbewegungen, Vorschubgeschwindigkeiten und Schnittparametern.

Das CNC-Programm dient als Anleitung für die Maschinenbewegungen und Schneidoperationen. Es übersetzt das Design in eine für die Maschine verständliche Sprache und ermöglicht präzise sowie konsistente Bearbeitung.

3. Materialauswahl und Vorbereitung: Das geeignete Material für das Teil basierend auf den mechanischen Eigenschaften und der vorgesehenen Anwendung auswählen. Sicherstellen, dass das Material korrekt im CNC-Maschine fixiert und ausgerichtet ist.

Die richtige Materialauswahl ist entscheidend für die gewünschten Teileigenschaften und Leistung. Eine ordnungsgemäße Materialvorbereitung, wie Fixierung und Ausrichtung, gewährleistet stabile Bearbeitungsbedingungen und genaue Ergebnisse.

4. Maschineneinrichtung: Schneidwerkzeuge, Werkzeughalter und Werkstückspannvorrichtungen an der CNC-Maschine installieren. Die Maschine kalibrieren und eventuelle Werkzeugversätze einstellen.

Die Einrichtung umfasst die Installation der erforderlichen Werkzeuge und Vorrichtungen sowie die Kalibrierung der Maschine. Eine genaue Einrichtung gewährleistet korrekte Werkzeugausrichtung, minimiert Fehler und sichert Maßgenauigkeit.

Das Übertragen des CNC-Programms auf die Maschine ermöglicht die Ausführung der Bearbeitungsanweisungen. Die Programmprüfung vor der Ausführung hilft, potenzielle Fehler zu erkennen.

5. Programm laden: Das CNC-Programm in die Steuereinheit der Maschine übertragen. Das Programm überprüfen und gegebenenfalls anpassen oder korrigieren.

Das Übertragen des CNC-Programms auf die Maschine ermöglicht die Ausführung der Bearbeitungsanweisungen. Die Programmprüfung vor Ausführung hilft, mögliche Fehler oder Probleme zu identifizieren.

6. Werkstückausrichtung: Das Werkstück mit dem Koordinatensystem der Maschine ausrichten, um eine präzise Bearbeitung zu gewährleisten. Dies beinhaltet das Festlegen des Nullpunkts und das Einrichten der X-, Y- und Z-Achsen.

Die Ausrichtung des Werkstücks mit dem Koordinatensystem der Maschine legt den Referenzpunkt für die Bearbeitung fest. Eine präzise Ausrichtung ist entscheidend, um während des gesamten Prozesses Maßgenauigkeit zu gewährleisten.

7. Bearbeitungsoperationen: Das CNC-Programm starten, um mit der Bearbeitung zu beginnen. Die Maschine folgt den programmierten Anweisungen und führt Schneid-, Bohr- und Fräsoperationen durch, um das Teil zu formen.

Die CNC-Maschine führt die programmierten Anweisungen aus, um Material zu entfernen und das Teil zu formen. Jede Bearbeitungsoperation – Schneiden, Bohren oder Fräsen – trägt zur Erzeugung der gewünschten Geometrie bei.

8. Prozessüberwachung: Den Bearbeitungsprozess kontinuierlich überwachen, um sicherzustellen, dass das Teil genau und effizient gefertigt wird. Bei Bedarf Anpassungen vornehmen.

Die kontinuierliche Überwachung des Bearbeitungsprozesses ermöglicht Echtzeitanpassungen und -korrekturen, um eine gleichbleibende Qualität sicherzustellen und Fehler oder Abweichungen zu vermeiden.

9. Endbearbeitung: Nach Abschluss der Hauptbearbeitung Sekundäroperationen wie Entgraten, Fasen oder Oberflächenbearbeitung durchführen, um die gewünschten Teilespezifikationen zu erreichen.

Sekundäroperationen wie Entgraten oder Oberflächenbearbeitung verfeinern das Aussehen und die Funktionalität des Teils. Diese Operationen entfernen scharfe Kanten, verbessern die Oberflächenqualität und bereiten das Teil für den vorgesehenen Einsatz vor.

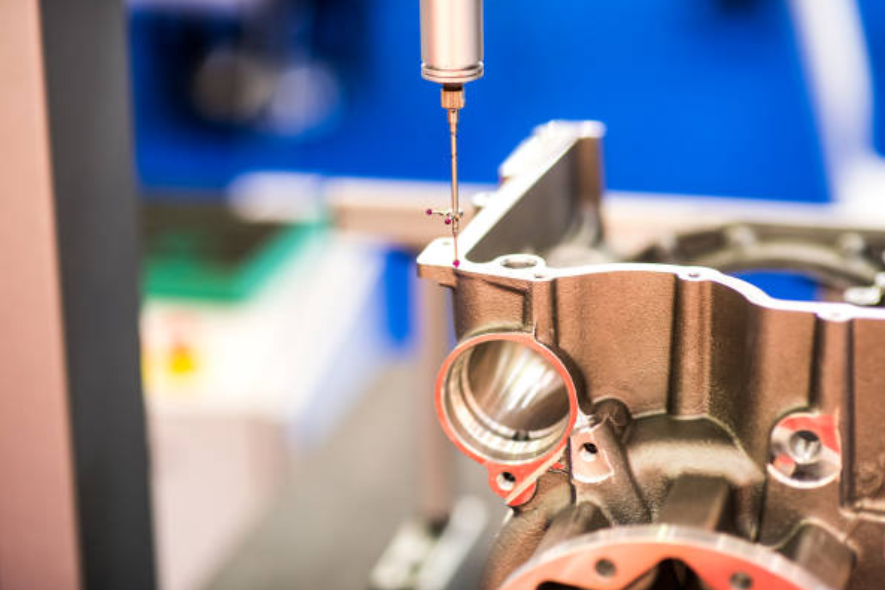

10. Prüfung und Qualitätskontrolle: Das fertige Teil mit Präzisionsmesswerkzeugen inspizieren, um Maßgenauigkeit und Qualität zu überprüfen. Gegebenenfalls Anpassungen oder Korrekturen vornehmen.

Die Inspektion des fertigen Teils bestätigt dessen Maßgenauigkeit und Qualität. Präzisionsmessgeräte wie Messschieber oder Koordinatenmessmaschinen (CMM) stellen die Einhaltung der Designvorgaben sicher.

11. Teilentnahme und Reinigung: Das fertige Teil aus der CNC-Maschine entfernen. Das Teil reinigen, um Schneidflüssigkeiten, Späne oder Verunreinigungen zu entfernen.

Das sichere Entfernen und gründliche Reinigen des fertigen Teils stellt sicher, dass es für den Gebrauch oder weitere Nachbearbeitungsschritte bereit ist.

Übliche CNC-Bearbeitungsmaterialien

Materialklassifikation

CNC-Bearbeitungsmaterialien lassen sich nach mechanischen, physikalischen und chemischen Eigenschaften klassifizieren. Das Verständnis der verschiedenen Materialklassen hilft bei der Auswahl des am besten geeigneten Materials für spezifische Anwendungen. Folgende Standardmaterialklassen werden in der CNC-Bearbeitung verwendet:

Metalle

Metalle werden in der CNC-Bearbeitung aufgrund ihrer ausgezeichneten Festigkeit, Haltbarkeit und Wärmeleitfähigkeit häufig verwendet. Gängige Metallmaterialien umfassen Aluminiumlegierungen, Edelstahl, Messing, Kupfer und Titan. Jedes Metall besitzt spezifische Eigenschaften, die es für verschiedene Anwendungen geeignet machen.

Kunststoffe

Kunststoffe bieten Vielseitigkeit, geringe Dichte und hervorragende elektrische Isoliereigenschaften. CNC-Bearbeitung kann Kunststoffmaterialien wie ABS, Polycarbonat, Acryl, Nylon und Polypropylen effektiv formen. Kunststoffe werden häufig in der Automobil-, Elektronik- und Konsumgüterindustrie eingesetzt.

Verbundwerkstoffe

Verbundwerkstoffe bestehen aus zwei oder mehr Bestandteilen mit unterschiedlichen Eigenschaften. Die Kombination der Materialien verbessert die Gesamtleistung und ermöglicht maßgeschneiderte Materialeigenschaften. Kohlefaserverbundwerkstoffe, Glasfaserverbundwerkstoffe und verstärkte Kunststoffe sind übliche Beispiele in der CNC-Bearbeitung.

Keramiken

Keramiken zeichnen sich durch hohe Temperaturbeständigkeit, chemische Trägheit und elektrische Isolierung aus. Fortschrittliche Keramiken wie Aluminiumoxid, Zirkonoxid und Siliziumnitrid werden in der CNC-Bearbeitung für Anwendungen eingesetzt, die außergewöhnliche Härte, Verschleißfestigkeit oder thermische Stabilität erfordern.

Sonstige Materialien

Weitere Materialien wie Holz, Schaumstoffe und bestimmte Gummitypen können ebenfalls mittels CNC-Techniken bearbeitet werden. Diese Materialien finden Anwendung in der Möbelherstellung, Prototypenfertigung und Beschilderung.

Faktoren bei der Materialauswahl

Bei der Auswahl eines Materials für CNC-Bearbeitung sollten mehrere Faktoren berücksichtigt werden:

1. Mechanische Eigenschaften: Bewertung von Festigkeit, Härte, Elastizität und Zähigkeit des Materials, um sicherzustellen, dass die funktionalen Anforderungen des Teils erfüllt werden. Berücksichtigung von Tragfähigkeit, Verschleißfestigkeit und Schlagzähigkeit.

2. Bearbeitbarkeit: Beurteilung der Zerspanbarkeit des Materials, einschließlich Schnittkräfte, Spanbildung und Werkzeugverschleiß. Materialien mit guter Bearbeitbarkeit ermöglichen effiziente Bearbeitungsprozesse und längere Werkzeugstandzeiten.

3. Thermische Eigenschaften: Berücksichtigung der Wärmeleitfähigkeit und des Wärmeausdehnungskoeffizienten des Materials. Diese Eigenschaften beeinflussen die Wärmeableitung, thermische Stabilität und Maßhaltigkeit während der Bearbeitung.

4. Chemische Beständigkeit: Bestimmung der Korrosionsbeständigkeit, chemischen Degradation oder des Widerstands gegen bestimmte Umgebungen. Dies ist besonders wichtig für Branchen wie Luftfahrt, Automobilbau oder chemische Verarbeitung.

5. Kostenüberlegungen: Bewertung der Materialkosten pro Einheit und Verfügbarkeit. Einige Materialien sind für bestimmte Anwendungen kostengünstiger, andere bieten einzigartige Eigenschaften, die höhere Kosten rechtfertigen.

6. Regulatorische Anforderungen: In bestimmten Branchen ist die Einhaltung von Vorschriften und Standards entscheidend. Sicherstellung, dass das ausgewählte Material alle erforderlichen Zertifizierungen und Vorschriften erfüllt.

Durch Berücksichtigung dieser Faktoren können Konstrukteure und Hersteller das am besten geeignete Material für die CNC-Bearbeitung auswählen und optimale Leistungs- und Funktionsergebnisse erzielen.

Vorteile und Anwendungen der CNC-Bearbeitung

Vorteile der CNC-Bearbeitung

CNC-Bearbeitung bietet zahlreiche Vorteile gegenüber herkömmlichen Bearbeitungsmethoden:

1. Hohe Genauigkeit und Präzision: CNC-Maschinen erreichen konstant enge Toleranzen und fertigen hochpräzise Teile. Die computergesteuerten Bewegungen eliminieren Fehler, die bei manueller Bedienung auftreten können.

2. Erhöhte Produktionseffizienz: CNC-Bearbeitung ermöglicht die Automatisierung von Bearbeitungsprozessen, was schnellere Produktionsraten und kürzere Zykluszeiten zur Folge hat. Mehrere Achsen erlauben simultane Bearbeitungsvorgänge und steigern die Produktivität.

3. Vielseitigkeit und Flexibilität: CNC-Maschinen können verschiedene Bearbeitungsoperationen wie Drehen, Fräsen, Bohren und Gewindeschneiden ausführen. Sie bewältigen komplexe Bauteilgeometrien und können problemlos zwischen unterschiedlichen Aufspannungen wechseln.

4. Wiederholbare und konsistente Ergebnisse: CNC-Maschinen können identische Teile wiederholt fertigen und eliminieren Schwankungen durch menschliche Fehler. Dies ist besonders vorteilhaft für die Serienfertigung oder Anwendungen mit hohen Anforderungen an Einheitlichkeit.

5. Designfreiheit und Komplexität: CNC-Bearbeitung ermöglicht die Herstellung komplexer Bauteildesigns, die mit herkömmlichen Methoden schwer oder unmöglich zu realisieren sind. Die CAD/CAM-Integration erlaubt die direkte Übersetzung digitaler Entwürfe in physische Teile.

6. Kosteneffizienz bei großen Serien: Nach Entwicklung und Optimierung des CNC-Programms ist CNC-Bearbeitung bei der Serienfertigung kosteneffizient. Der hohe Automatisierungsgrad senkt Arbeitskosten und steigert die Gesamteffizienz.

Anwendungen der CNC-Bearbeitung

CNC-Bearbeitung findet breite Anwendung in verschiedenen Industriezweigen, darunter:

1. Luft- und Raumfahrt sowie Verteidigung: Herstellung kritischer Komponenten für Flugzeuge, Satelliten, Raketen und Verteidigungsausrüstung mit hoher Präzision, Maßgenauigkeit und strikter Einhaltung von Luftfahrtnormen.

2. Automobilindustrie: Fertigung von Motorbauteilen, Getriebeteilen, Fahrwerkskomponenten sowie Innen- und Außenverkleidungen. Ermöglicht die Produktion komplexer Formen, enger Toleranzen und konstanter Qualität.

3. Medizin- und Gesundheitswesen: Herstellung von chirurgischen Instrumenten, orthopädischen Implantaten, Prothesen, Zahnkomponenten und medizinischen Geräteteilen. Bietet die Präzision und Qualität, die für medizinische Anwendungen erforderlich sind.

4. Elektronik: Fertigung von Leiterplatten (PCBs), elektrischen Steckverbindern, Gehäusen und Kühlkörpern. Ermöglicht die Herstellung komplexer Designs und präziser Merkmale für elektronische Bauteile.

5. Energie- und Kraftwerkstechnik: Herstellung von Teilen für Turbinen, Generatoren, Pumpen und Ventilen, die in Kraftwerken eingesetzt werden. Gewährleistet Genauigkeit und Leistung in anspruchsvollen Einsatzumgebungen.

6. Industriemaschinen: Fertigung von Maschinen, Bauteilen für schwere Geräte und Werkzeugkomponenten. Ermöglicht die Herstellung kundenspezifischer Teile mit engen Toleranzen und komplexen Geometrien.

7. Konsumgüter: Herstellung verschiedener Konsumprodukte, darunter Haushaltsgeräte, Möbel, Sportartikel und Luxusgüter. Bietet die Möglichkeit, ästhetisch ansprechende Designs und funktionale Komponenten zu fertigen.

Fehler und Vorbeugung

Häufige CNC-Bearbeitungsfehler

Häufige Fehler bei der CNC-Bearbeitung umfassen Maßabweichungen, Oberflächenfehler, Grate, Werkzeugspuren und Materialverformungen. Diese Probleme können durch falsche Werkzeugwahl, unzureichende Maschinenkalibrierung, fehlerhafte Bearbeitungsparameter oder Materialinkonsistenzen entstehen.

Vorbeugung von CNC-Bearbeitungsfehlern

Die Vorbeugung von Fehlern umfasst Maßnahmen wie geeignete Werkzeugauswahl und -pflege, präzise Maschinenkalibrierung, optimierte Bearbeitungsparameter, effektive Qualitätskontrolle und umfassende Inspektionstechniken. Detailgenauigkeit und kontinuierliche Prozessverbesserung helfen, Fehler zu minimieren und eine hohe Qualität der gefertigten Teile sicherzustellen.

Nachbearbeitung und Oberflächenbehandlung

Häufige Nachbearbeitung

Zu den Nachbearbeitungsverfahren der CNC-Bearbeitung gehören Entgraten, Polieren, Schleifen, Lackieren, Eloxieren, Galvanisieren und weitere. Diese Techniken verbessern das Aussehen der Teile, verfeinern die Oberflächen und verleihen zusätzliche Eigenschaften wie Korrosionsbeständigkeit oder elektrische Leitfähigkeit.

Häufige Oberflächenbehandlungen von CNC-gefertigten Teilen

Oberflächenbehandlungsprozesse für CNC-Teile umfassen Eloxieren, Galvanisieren, Pulverbeschichten, Passivieren und verschiedene Beschichtungsverfahren. Diese Behandlungen erhöhen die Haltbarkeit, Ästhetik und Funktionalität der Teile und erfüllen spezifische Anwendungsanforderungen.

Verfahrensvergleich

CNC-Bearbeitung zeichnet sich gegenüber ähnlichen Verfahren wie 3D-Druck, Spritzgießen und traditionellen Bearbeitungsmethoden aus. Während jedes Verfahren seine Stärken und Schwächen hat, bietet CNC-Bearbeitung den Vorteil hoher Präzision, Vielseitigkeit bei der Materialauswahl und Effizienz bei der Herstellung komplexer Teile.

CNC-Bearbeitungs-Fallstudie

Neway ist ein renommiertes CNC-Bearbeitungsunternehmen mit erfolgreicher Historie bei der Lieferung hochwertiger Teile für verschiedene Branchen. Unsere Expertise, hochmodernen Einrichtungen und Kundenorientierung machen uns zu einem zuverlässigen Partner für CNC-Projekte. Sehen Sie sich unsere Fallstudien an, um unsere erfolgreichen Kooperationen und hervorragenden Ergebnisse kennenzulernen.

Was kostet CNC-Bearbeitung?

Kostenbestandteile

Die Kosten der CNC-Bearbeitung setzen sich aus Materialkosten, Werkzeugkosten, Maschineneinrichtung, Arbeitskosten, Nachbearbeitung, Qualitätskontrolle und Gemeinkosten zusammen. Jede Komponente trägt zur Gesamtproduktionskosten eines Teils bei.

12.2 Möglichkeiten zur Kosteneinsparung

Um die Produktionskosten der CNC-Bearbeitung zu senken, sollten Faktoren wie Materialoptimierung, effiziente Werkzeugnutzung, Prozessvereinfachung, Abfallreduzierung und Skaleneffekte berücksichtigt werden. Die Zusammenarbeit mit einem erfahrenen CNC-Partner wie Neway kann ebenfalls zur Kostenoptimierung durch Fachwissen und effizientes Projektmanagement beitragen.

Trends und Entwicklungen

Die CNC-Bearbeitung entwickelt sich kontinuierlich weiter, angetrieben durch technologische Fortschritte. Trends wie Automatisierung, Integration von Künstlicher Intelligenz, verbesserte Maschinenkonnektivität und fortschrittliche Werkzeugtechniken prägen die Zukunft der CNC-Bearbeitung. Stetige Verbesserungen in Geschwindigkeit, Genauigkeit und Effizienz werden die Branche vorantreiben.

Warum uns wählen?

Neway: Ihr vertrauenswürdiger Partner für CNC-Bearbeitung

Mit Neway erhalten Sie herausragende CNC-Bearbeitungsdienstleistungen. Wir liefern hochwertige Teile mit Präzision und Effizienz und erfüllen die strengen Anforderungen verschiedener Branchen. Wählen Sie uns für unsere moderne Ausstattung, erfahrene Ingenieurteams und unser Engagement für Kundenzufriedenheit.

Verpassen Sie nicht unser spezielles Angebot! Neukunden erhalten 20 % Rabatt auf ihre erste Bestellung. Erleben Sie noch heute die Exzellenz von Neway CNC-Bearbeitung.

Fazit

CNC-Bearbeitung ist ein hocheffizientes und präzises Fertigungsverfahren, das zahlreiche Vorteile hinsichtlich Qualität, Wiederholbarkeit und Herstellung komplexer Teile bietet. Durch das Verständnis der Arbeitsabläufe, Materialien, Werkzeugauslegung und Nachbearbeitungsoptionen können Sie Ihre CNC-Bearbeitungsprojekte erfolgreich optimieren. Wenn Sie einen CNC-Dienstleister wählen, empfiehlt sich eine Partnerschaft mit Neway, das mit Fachwissen, fortschrittlicher Technologie und Engagement für qualitativ hochwertige Teile überzeugt. Verpassen Sie nicht unser spezielles Angebot von 20 % Rabatt auf Ihre erste Bestellung! Kontaktieren Sie Neway noch heute, um Ihre Anforderungen zu besprechen und von unseren zuverlässigen Services zu profitieren.