Was ist Mehrachsfräsen? Klassifikationen, Prozess und Vorteile

Einführung in die Mehrachsen-Fräsbearbeitung

In der Präzisionstechnik und der modernen Fertigung ist die Entwicklung der CNC (Computerized Numerical Control, computerisierte numerische Steuerung)-Fräsbearbeitung ein entscheidender Fortschritt. Ursprünglich revolutionierte die CNC-Technologie die Produktion mit 3-Achs-Fräsmaschinen, die ein Schneidwerkzeug in drei Richtungen bewegen können: X, Y und Z. Mit dem wachsenden Bedarf der Industrie an komplexeren und aufwendig konstruierten Bauteilen traten jedoch die Grenzen von 3-Achs-Maschinen zutage. Diese Notwendigkeit trieb die Innovation hin zur Mehrachsen-Fräsbearbeitung voran – einer weiterentwickelten Form der CNC-Technologie.

Was ist Mehrachsen-Fräsbearbeitung?

Mehrachsen-Fräsen bezeichnet CNC-Fräsmaschinen, die über die traditionellen drei Achsen hinaus zusätzliche Rotationsachsen integrieren, um Flexibilität und Leistungsfähigkeit des Zerspanungsprozesses zu steigern. Diese Technologie ermöglicht die Bearbeitung äußerst komplexer Geometrien, die mit Standard-CNC-Fräsen nicht erreichbar wären. Die Fähigkeit, Werkstück und Werkzeug gleichzeitig zu drehen, reduziert die Anzahl der Umspannungen und erhöht die Präzision des Endprodukts.

Bedeutung der Mehrachsen-Fräsbearbeitung

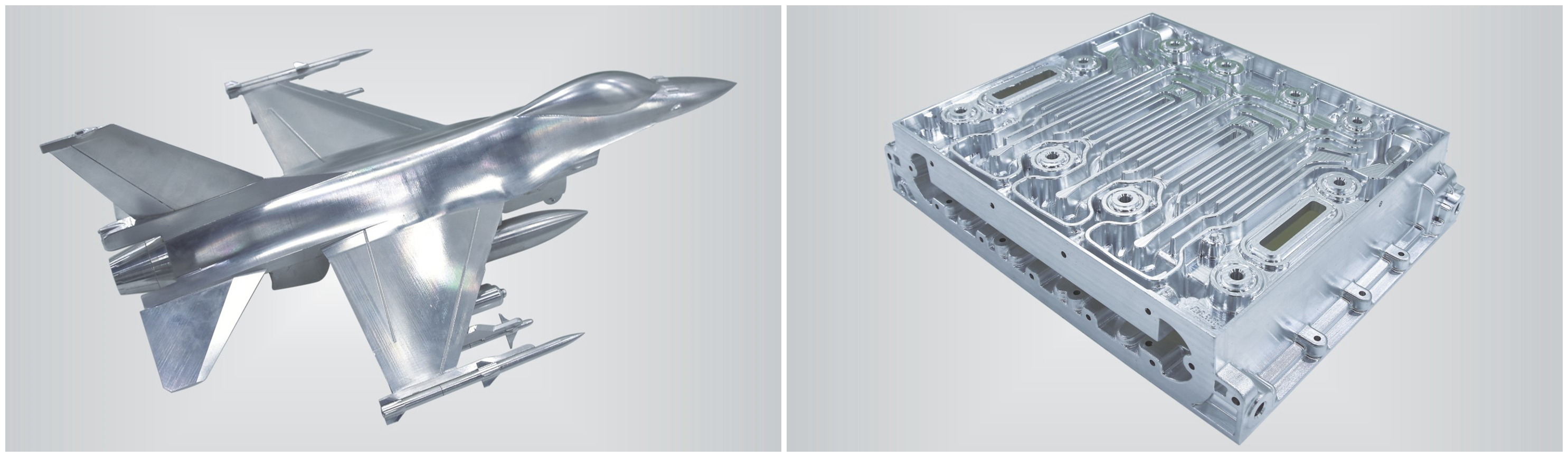

Das Aufkommen von Mehrachsen-Fräsmaschinen stellt einen großen Sprung in den Fertigungsmöglichkeiten dar und versetzt Branchen wie Luft- und Raumfahrt, Automobil und Medizintechnik in die Lage, Bauteile mit beispielloser Präzision und Komplexität herzustellen. Diese Maschinen können Komponenten mit filigranen Details und komplexen Freiformflächen ohne Einbußen bei Geschwindigkeit oder Effizienz erzeugen und machen das Mehrachsen-Fräsen damit zu einer tragenden Säule der modernen Fertigung.

Mehrachsen-Fräsen verstehen

Mehrachsen-Fräsen bedeutet, CNC-Maschinen mit zusätzlichen Achsen über die Standard-X-, Y- und Z-Achsen hinaus einzusetzen. Diese Technologie erlaubt die gleichzeitige Bewegung und Rotation von Werkzeug und Werkstück und damit komplexere Bearbeitungsvorgänge mit hoher Präzision. Durch die Zusatzachsen wird der Fräsprozess grundlegend erweitert: Er eröffnet neue Möglichkeiten und erlaubt die Erstellung komplexer, anspruchsvoller Designs, die mit 3-Achs-Maschinen nicht realisierbar sind.

Vergleich mit der traditionellen (3-Achs-) Fräsbearbeitung

Um die Leistungsfähigkeit des Mehrachsen-Fräsens einzuordnen, lohnt sich der Vergleich mit dem klassischen 3-Achs-Fräsen:

3-Achs-Fräsen: Beinhaltet Bewegungen und Schnitte entlang der drei linearen Achsen X, Y und Z. Diese Konfiguration genügt für viele Standardaufgaben, stößt jedoch bei komplexen Geometrien und Hinterschneidungen an Grenzen.

Mehrachsen-Fräsen: Fügt eine oder mehrere Rotationsachsen hinzu und verbessert damit die Möglichkeit der Maschine, mehrere Seiten eines Teils ohne manuelles Eingreifen zu bearbeiten. Das führt zu kürzeren Rüstzeiten, besseren Oberflächengüten und der Fähigkeit, komplexere Formen zu erzeugen.

Kernaspekte der Mehrachsen-Fräsbearbeitung

Komplexität im Design: Mehrachsen-Maschinen führen filigrane Schnitte und Detailstrukturen aus nahezu jedem Winkel aus und geben Konstrukteur:innen größere Gestaltungsfreiheit.

Präzision und Flexibilität: Zusätzliche Achsen ermöglichen beispiellose Genauigkeit, erleichtern enge Toleranzen und sorgen für passgenaue Bauteile.

Effizienz: Komplexe Bearbeitungen in einer einzigen Aufspannung verkürzen die Gesamtbearbeitungszeit und erhöhen den Durchsatz in der Produktion.

Klassifikationen von Mehrachsen-Fräsmaschinen

Mehrachsen-Fräsmaschinen unterscheiden sich vor allem in der Anzahl der während der Bearbeitung beherrschten Achsen. Diese Vielfalt ermöglicht ein breites Fähigkeitsspektrum – von einfachen Geometrien bis zu hochkomplexen Formen, die eine präzise Steuerung der Maschinenbewegungen erfordern. Im Folgenden die wichtigsten Klassen von Mehrachsen-Fräsmaschinen:

1. 4-Achs-Fräsmaschinen

Beschreibung: Eine 4-Achs-Fräsmaschine führt eine Rotationsachse – häufig A-Achse genannt – ein, die um die X-Achse rotiert. Diese zusätzliche Achse erweitert die Bearbeitungsmöglichkeiten über die vertikalen und horizontalen Schnitte typischer 3-Achs-Maschinen hinaus.

Fähigkeiten: Mit 4-Achs-Fräsen lassen sich Bohrungen und Schnitte aus Winkeln und Richtungen herstellen, die eine 3-Achs-Maschine nur mit Umspannen erreicht. Dies ist besonders hilfreich für komplexe Geometrien, wie sie z. B. in Automobil- und Luftfahrtteilen vorkommen.

2. 5-Achs-Fräsmaschinen

Beschreibung: 5-Achs-Maschinen integrieren zwei zusätzliche Rotationsachsen, typischerweise A und B oder A und C (abhängig von der Rotation relativ zu X, Y und Z). Diese Maschinen können Werkzeug oder Werkstück gleichzeitig entlang fünf Achsen bewegen.

Fähigkeiten: 5-Achs-Fräsen ist ideal für komplexe, hochpräzise Aufgaben in Luft- und Raumfahrt, Medizintechnik sowie Werkzeug-/Formenbau. Diese Maschinen erzeugen effizient komplexe Teile mit anspruchsvollen Geometrien und hervorragender Oberflächengüte – bei weniger Umspannungen und Werkzeugwechseln.

3. Weitere Konfigurationen

6-Achs-Fräsmaschinen: Zwar seltener, bieten sie noch mehr Vielseitigkeit und Präzision. Die zusätzliche Freiheitsgradebene erlaubt die Ausführung hochkomplexer, detailreicher Designs und ist besonders nützlich bei Konturen, die eine präzise Werkzeugausrichtung aus nahezu jedem Winkel erfordern.

Fähigkeiten: Die zusätzliche Achse steigert die Flexibilität erheblich und reduziert Zeit und Aufwand für Aufgaben, die sonst extrem komplex und zeitintensiv wären.

Einordnung der einzigartigen Fähigkeiten und typischen Einsatzgebiete

4-Achs-Maschinen: Geeignet für Anwendungen mit komplexen, detailreichen Schnitten (z. B. Gravuren, Reliefs) und wenn mehrere Bauteilseiten in einer Aufspannung bearbeitet werden müssen.

5-Achs-Maschinen: Unverzichtbar, wenn höchste Präzision gefragt ist – etwa in der Luftfahrt bei der Bearbeitung von Profilen, Turbinenschaufeln oder beim Rapid Prototyping neuer Designs.

6-Achs-Maschinen: Optimal für High-End-F&E und die Fertigung extrem komplexer Geometrien mit überlegener Detailtreue und Oberflächengüte.

Der Mehrachsen-Fräsprozess

Der Mehrachsen-Fräsprozess umfasst mehrere ineinandergreifende Schritte, die zusammen die hochpräzise Herstellung komplexer Teile ermöglichen. Hier die einzelnen Schritte im Überblick:

1. CAD-Modellerstellung

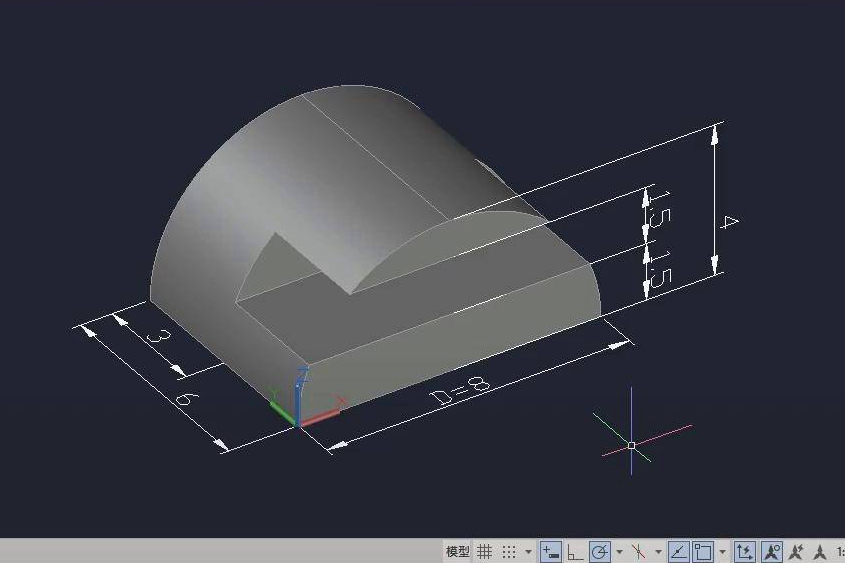

Am Anfang steht ein präzises 3D-Modell in einem CAD-System. Es dient als Blaupause und enthält alle kritischen Maße, Toleranzen und Geometrien. Der Detaillierungsgrad des CAD-Modells beeinflusst Qualität und Genauigkeit des Endprodukts direkt.

2. CAM-Programmierung und Simulation

Nach Abschluss des CAD-Modells wird die Datei in ein CAM-System importiert, das das 3D-Modell in maschinenlesbare Anweisungen überführt. Im CAM werden Werkzeugwege geplant und simuliert, um Bewegungen auf Effizienz und Genauigkeit zu optimieren. Die Simulation ist essenziell, um Kollisionen oder ineffiziente Bewegungen frühzeitig zu erkennen.

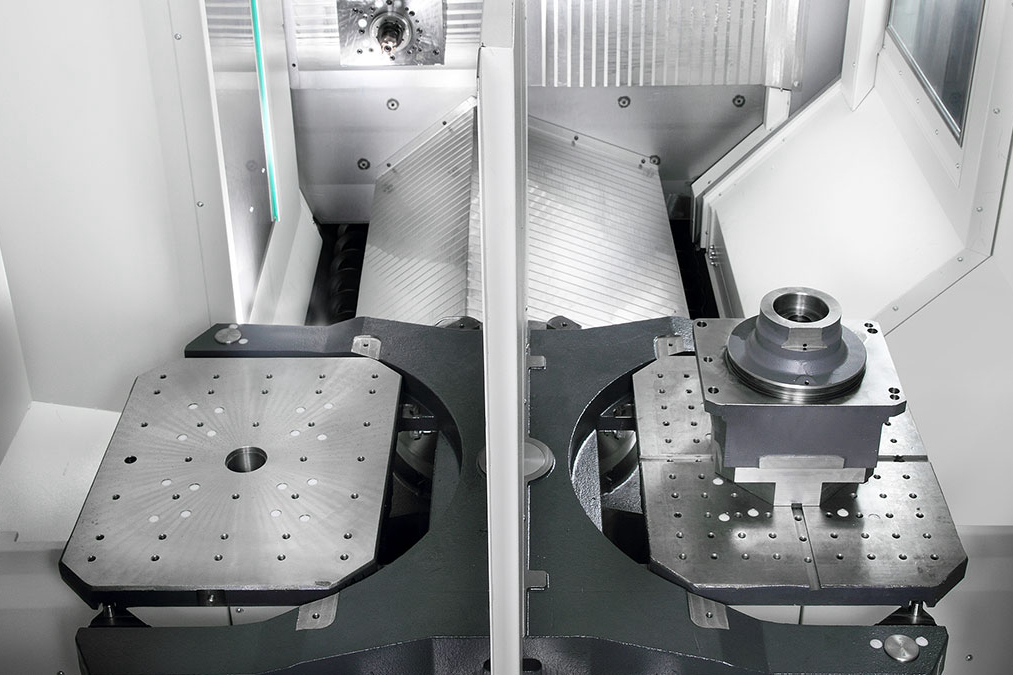

3. Rüsten und Werkzeugwahl für Mehrachsen-Maschinen

Das Einrichten einer Mehrachsen-Fräsmaschine umfasst die präzise Ausrichtung aller Achsen auf die geplanten Bearbeitungspfade sowie die Auswahl und Montage geeigneter Werkzeuge und Spannmittel. Besonderes Augenmerk gilt Werkzeuglänge und -durchmesser, da sie den Zugang zu komplexen Geometrien ohne Kollisionen maßgeblich beeinflussen. Steifigkeit und Stabilität des Setups sind entscheidend, um die Präzision über mehrere Achsen hinweg sicherzustellen.

4. Die eigentliche Bearbeitung

Nach Rüsten und erfolgreicher Simulation wird das Rohmaterial sicher gespannt, die Fräswerkzeuge werden aktiviert und die programmierten Pfade abgefahren. Die Werkzeuge bewegen sich entlang der definierten Achsen und werden gleichzeitig gedreht bzw. gekippt, um das Werkstück aus verschiedenen Winkeln zu erreichen. So entstehen komplexe Designs und Features, die mit weniger Achsen schwer oder gar nicht realisierbar wären.

Während der Bearbeitung sind häufig Echtzeit-Überwachung und Anpassungen erforderlich, um Abweichungen von Soll-Bahnen oder Materialstreuungen zu kompensieren. Dieses adaptive Vorgehen stellt die Einhaltung der geforderten Toleranzen sicher.

5. Präzision und Toleranzen

Mehrachsen-Fräsmaschinen erreichen extrem enge Toleranzen – oft im Bereich weniger Mikrometer. Die präzise Kontrolle von Werkzeugposition und -orientierung verbessert Oberflächengüten und Maßhaltigkeit – essenziell in Branchen mit höchsten Genauigkeitsanforderungen.

Dank ihrer fortgeschrittenen Fähigkeiten ermöglicht die Mehrachsen-Fräsbearbeitung die effiziente und präzise Fertigung komplexer Teile. Sie steigert Funktionalität und Ästhetik der Produkte, reduziert Ausschuss und verkürzt die Gesamtfertigungszeit – eine bevorzugte Wahl für Anwendungen mit höchsten Präzisionsanforderungen.

Vorteile der Mehrachsen-Fräsbearbeitung

Gegenüber traditionellen Verfahren bietet das Mehrachsen-Fräsen eine Reihe von Vorteilen – insbesondere bei komplexen, präzisionskritischen Komponenten. Die wichtigsten Pluspunkte:

1. Höhere Präzision und Designkomplexität

Die simultane Bewegung entlang mehrerer Achsen erlaubt eine außergewöhnliche Kontrolle über Werkzeugbahn und Anstellwinkel. Dadurch lassen sich hochkomplexe Bauteile mit feinen Details fertigen, die mit 3-Achs-Maschinen schwer oder unmöglich wären. Komplexe Formen in einer Aufspannung sichern die Maßhaltigkeit und die Designintegrität.

2. Weniger Rüstaufwand, höhere Gesamteffizienz

Traditionell sind für komplexe Teile mehrere Umspannungen nötig. Mehrachsen-Fräsen reduziert diese drastisch, da das Werkzeug mehrere Seiten eines Teils in einer Aufspannung erreichen kann. Das verkürzt Durchlaufzeiten, steigert die Produktivität und senkt Kosten.

3. Überlegene Oberflächengüten

Die optimale Werkzeuganstellung relativ zum Werkstück führt zu glatteren Oberflächen und feineren Details – häufig entfällt aufwändiges Nachbearbeiten (z. B. Schleifen oder Polieren).

4. Weniger Sekundärprozesse

Dank komplexer Schnittfolgen und präziser Innenstrukturen sinkt die Abhängigkeit von zusätzlichen Bearbeitungsschritten. Das strafft den Prozess, reduziert Handling- und Rüstfehler und verbessert Qualität und Reproduzierbarkeit.

5. Bearbeitung extrem komplexer Teile

Zusätzliche Achsen bieten unübertroffene Vielseitigkeit – auch bei Hinterschneidungen, tiefen Kavitäten und komplizierten Konturen. Branchen wie Luft- und Raumfahrt, Medizintechnik und Automobilbau verlassen sich für kritische Komponenten auf Mehrachsen-Technologie.

6. Bessere Materialausnutzung

Mehrachsen-Maschinen maximieren die Spanabtragsrate bei minimalem Ausschuss. Das senkt Materialkosten und unterstützt nachhaltige Fertigungspraktiken.

Diese Vorteile erklären, warum Mehrachsen-Fräsen als Grundpfeiler der fortschrittlichen Fertigung gilt. Die Technologie ermöglicht komplexe Teile in höherer Qualität und Effizienz und hilft, enge Termine und strenge Qualitätsstandards zuverlässig zu erfüllen.

Anwendungsfelder der Mehrachsen-Fräsbearbeitung

Mehrachsen-Fräsen ist ein vielseitiger, leistungsstarker Bearbeitungsprozess mit Einsatz in zahlreichen Branchen. Die Fähigkeit, komplexe Formen mit hoher Präzision zu fertigen, macht ihn unverzichtbar, wo filigrane Designs und enge Toleranzen Standard sind. Die wichtigsten Anwendungsfelder:

1. Luft- und Raumfahrt

Hier sind Präzision und Zuverlässigkeit entscheidend. Mehrachsen-Fräsen ermöglicht die Herstellung kritischer Komponenten wie Turbinenschaufeln, Triebwerksaufnahmen und Fahrwerksbauteile. Diese weisen häufig komplexe Geometrien auf, die nur mit Mehrachsen-Fähigkeiten zuverlässig gefertigt werden können.

2. Automobil

Besonders bei Hochleistungs-Motorenkomponenten, Getriebegehäusen und Fahrwerksteilen ist Mehrachsen-Fräsen essenziell. Präzise Bearbeitung gewährleistet zuverlässige Performance unter Extrembedingungen. Zudem lassen sich kundenspezifische Modifikationen und Prototypen deutlich effizienter herstellen.

3. Medizintechnik

Komplexe chirurgische Instrumente und Implantate (z. B. Gelenkersatz, Knochenschrauben) profitieren von Mehrachsen-Fähigkeiten. Die Bearbeitung biokompatibler Werkstoffe mit der geforderten Präzision und glatten Oberflächen ist für den Patientenerfolg entscheidend.

4. Elektronik

Gehäuseteile, Kühlkörper und weitere Schlüsselkomponenten erfordern exakte Features und glatte Oberflächen, um Funktionalität und Lebensdauer sicherzustellen – ein ideales Einsatzgebiet für Mehrachsen-Fräsen.

5. Formenbau

Durch die Fähigkeit, komplexe Formen mit feinen Details und exzellenten Oberflächen zu erzeugen, profitieren Spritzguss-, Druckguss- und Glasformbau gleichermaßen – hohe Formgenauigkeit ist Basis für Bauteilqualität.

6. Werkzeug- und Vorrichtungsbau

Für Matrizen, Lehren und Spannvorrichtungen liefert Mehrachsen-Fräsen die nötige Präzision. Solche Werkzeuge besitzen oft komplexe Formen und müssen exakt den Spezifikationen entsprechen.

7. High-Tech-Forschung & Entwicklung

Experimentelle Designs und neue Materialien lassen sich dank Mehrachsen-Fertigung zügig umsetzen. Das beschleunigt Prototyping und Validierung neuer Produkte und Technologien.

Die vielfältigen Anwendungen unterstreichen die Bedeutung des Mehrachsen-Fräsens in der modernen Fertigung. Es erweitert die Möglichkeiten, komplexe, hochwertige Teile zu realisieren, und treibt Innovation voran. Mit dem technologischen Fortschritt werden die Einsatzgebiete weiter wachsen.

Zukünftige Trends und technologische Entwicklungen im Mehrachsen-Fräsen

Mit steigenden Anforderungen an präzisere und leistungsfähigere Fertigungsmethoden entwickelt sich auch das Mehrachsen-Fräsen kontinuierlich weiter. Zu den prägenden Trends zählen etwa noch intelligentere CAM-Strategien, adaptive Prozessüberwachung mit Echtzeit-Regelung, digitaler Zwilling zur kollisionsfreien Bahnplanung sowie Automatisierung durch Palettiersysteme und robotergestützte Beladung.

Unsere Services

Möchten Sie Ihre Fertigungsprozesse optimieren oder hochkomplexe Komponenten mit maximaler Präzision entwickeln? Entdecken Sie das Potenzial der Mehrachsen-Fräsbearbeitung. Kontaktieren Sie Neway, um mehr über unsere fortschrittlichen Mehrachsen-Lösungen zu erfahren – wie sie Effizienz steigern, Kosten senken und die Produktqualität verbessern. Sprechen Sie noch heute mit unseren Expert:innen oder besuchen Sie unsere Website, um sich über unsere Kompetenzen und Services zu informieren. Bringen wir Ihre Fertigung gemeinsam mit modernster Mehrachsen-Technologie auf das nächste Level.