Was ist Schwerkraftguss | Verfahren, Materialien, Vorteile, Einschränkungen

Das Schwerkraftgießen, auch bekannt als Dauerformguss oder Schwerkraft-Druckguss, ist ein Fertigungsverfahren zur Herstellung von hochwertigen, maßhaltigen Metallteilen. Bei diesem Gießverfahren wird die Form durch die Schwerkraft mit flüssigem Metall gefüllt. Dabei wird das geschmolzene Metall in eine wiederverwendbare Metallform oder Matrize gegossen, die typischerweise aus Stahl oder Eisen besteht.

Das Gießen kann je nach Formmaterial in Sandguss und Metallguss unterteilt werden. Die Präzisionsgießerei ist mit beiden Gießverfahren vertraut und entwirft und fertigt diese beiden Typen von Gussformen selbst.

Das Gießen kann auch je nach Gießverfahren des Metalls in Schwerkraftguss und Druckguss unterteilt werden. Schwerkraftguss bezeichnet das Verfahren, bei dem das geschmolzene Metall unter Einwirkung der Erdanziehungskraft in die Form eingespritzt wird, auch als Gießen bekannt. Im weiteren Sinne umfasst Schwerkraftguss Sandguss, Metallguss, Feinguss, Lost-Foam-Guss, Schlickerguss usw.; im engeren Sinne bezeichnet Schwerkraftguss den Metallguss. Druckguss bezeichnet das Verfahren, bei dem das geschmolzene Metall unter Einwirkung anderer äußerer Kräfte (außer der Schwerkraft) in die Form eingespritzt wird. Druckguss im weiteren Sinne umfasst den Druckguss und Vakuumguss von Druckgießmaschinen, Niederdruckguss, Schleuderguss usw.; Druckguss im engeren Sinne bezeichnet den Metalldruckguss von Druckgießmaschinen, kurz Druckguss genannt. Die Präzisionsgießerei ist seit langem im Schwerkraftguss von Sandformen und Metallformen tätig. Diese Gießverfahren sind am häufigsten bei Nichteisenmetallen im Einsatz und relativ kostengünstig.

Was ist das Schwerkraftgussverfahren?

Das Schwerkraftgussverfahren, auch als Schwerkraft-Druckguss oder Dauerformguss bekannt, ist eine Methode zur Herstellung von Metallteilen mit komplexen Formen und feinen Details. Es wird häufig zum Gießen von Aluminium und anderen Nichteisenmetallen eingesetzt.

Bei diesem Verfahren wird eine wiederverwendbare Metallform, üblicherweise aus Stahl oder Eisen, auf eine bestimmte Temperatur vorgeheizt. Die Form besteht aus zwei Hälften, die zusammengespannt werden, um einen Hohlraum in der gewünschten Form des Endteils zu bilden. Die Form ist mit Anschnitt- und Steigleitungssystemen versehen, um den Fluss des flüssigen Metalls zu erleichtern und das Entweichen von Gasen während der Erstarrung zu ermöglichen.

Zu Beginn des Gießvorgangs wird die Form mit einem Schmiermittel beschichtet, um ein Anhaften zu verhindern und das Entformen zu erleichtern. Das geschmolzene Metall, meist Aluminium, wird mithilfe der Schwerkraft in den Formhohlraum gegossen, daher "Schwerkraftguss". Die Schwerkraft sorgt für einen gleichmäßigen und kontrollierten Fluss des Metalls in die Form.

Während das geschmolzene Metall die Form füllt, erstarrt es allmählich und nimmt die Form des Hohlraums an. Der Abkühlungsprozess kann durch Kühlkanäle oder eine wassergekühlte Form beschleunigt werden. Nachdem das Metall vollständig erstarrt und ausreichend abgekühlt ist, wird die Form geöffnet und das erstarrte Teil, das sogenannte Gussstück, entnommen.

Das Schwerkraftgießen bietet mehrere Vorteile. Es ermöglicht die Herstellung komplexer Formen und dünnwandiger Teile mit hoher Maßgenauigkeit. Das Verfahren ist im Vergleich zu anderen Gießmethoden relativ schnell und effizient. Darüber hinaus haben wiederverwendbare Metallformen eine längere Lebensdauer, was es zu einer kostengünstigen Option für die Mittel- bis Großserienfertigung macht.

Allerdings gibt es auch Einschränkungen. Für Teile mit äußerst komplexen oder sehr kleinen Merkmalen ist dieses Verfahren möglicherweise nicht geeignet. Außerdem erfordert der Schwerkraftguss mehr Arbeitsaufwand und Zeit als andere Gießtechniken wie z. B. der Druckguss. Dennoch bleibt das Schwerkraftgießen eine beliebte Wahl für verschiedene Anwendungen, einschließlich der Automobil-, Luft- und Raumfahrt- sowie Konsumgüterindustrie.

Schritt-für-Schritt-Prozess des Schwerkraftgusses

Modellerstellung:

Der Prozess beginnt mit der Erstellung eines Modells, das eine Nachbildung des gewünschten Endteils ist. Das Modell wird meist aus Holz, Kunststoff oder Metall gefertigt und dient der Formherstellung.

Das Modell ist ein Nachbau des Endteils und liefert die erforderliche Form und die Maße für die Form. Eine präzise Modellerstellung ist entscheidend, damit die Form das gewünschte Teil genau abbildet. Präzision und Detailgenauigkeit sind unerlässlich.

Formvorbereitung

Zwei Formhälften, in der Regel aus Stahl oder Sand, werden vorbereitet. Die Formen werden gereinigt und mit einem Schmiermittel beschichtet, um ein Anhaften zu verhindern und die Entformung zu erleichtern.

Die Formvorbereitung umfasst die Reinigung und das Auftragen eines Schmiermittels auf die Formoberflächen. Dies verhindert das Anhaften und ermöglicht eine reibungslose Entformung des Gussteils. Gründliche Reinigung und richtige Schmiermittelanwendung erleichtern die Entformung und minimieren das Risiko von Gussfehlern.

Formmontage

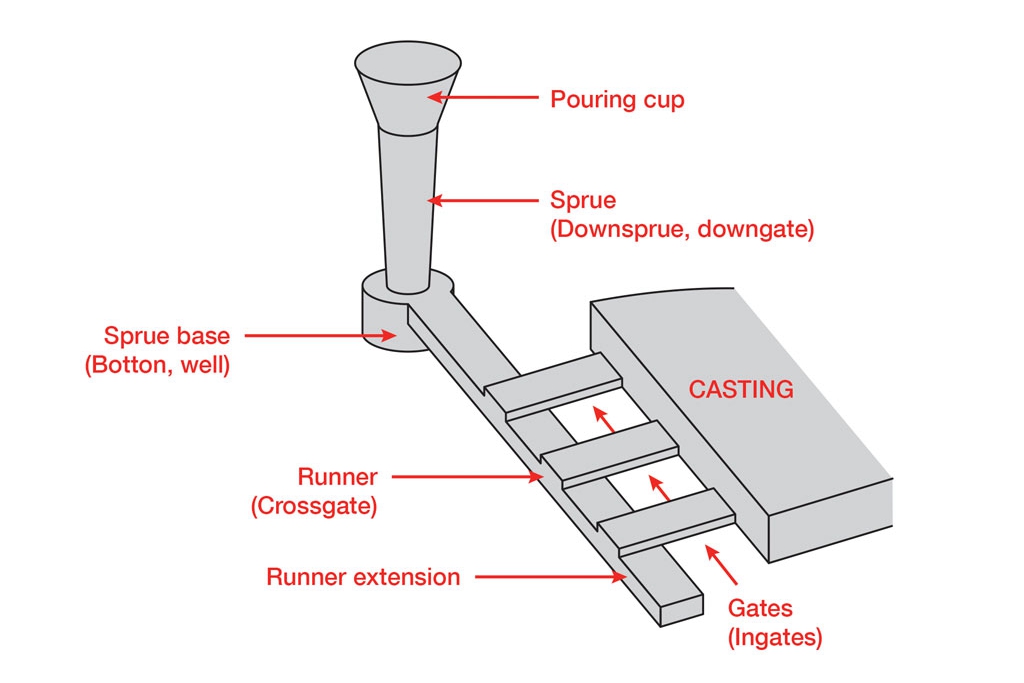

Die beiden Formhälften werden fest zusammengeklemmt, sodass ein geschlossener Formhohlraum entsteht. Die Form ist mit Anschnitt- und Steigleitungssystemen ausgestattet, die den Fluss des flüssigen Metalls erleichtern und das Entweichen von Gasen ermöglichen.

Die Formhälften werden präzise ausgerichtet und sicher gespannt, um Undichtigkeiten zu vermeiden und einen reibungslosen Metallfluss sowie eine gleichmäßige Erstarrung zu gewährleisten.

Formvorwärmung

Die montierte Form wird auf eine bestimmte Temperatur vorgeheizt. Das Vorwärmen verbessert den Metallfluss und die Erstarrung während des Gießvorgangs.

Durch das Vorwärmen der Form werden Temperaturunterschiede minimiert, der Metallfluss und die Erstarrung verbessert und die Qualität sowie Maßgenauigkeit des Gussstücks erhöht.

Vorbereitung des geschmolzenen Metalls

Das Metall, häufig Aluminium oder andere Nichteisenlegierungen, wird in einem Ofen oder Tiegel geschmolzen. Das Metall wird auf die für die jeweilige Legierung geeignete Gießtemperatur erhitzt.

Das Metall wird geschmolzen und auf seine spezifische Gießtemperatur gebracht, um beim Gießen flüssig zu sein. Eine genaue Temperaturkontrolle und die richtige Legierungszusammensetzung sind entscheidend für die gewünschte Fließfähigkeit und die Vermeidung von Fehlern wie Schrumpfung oder Porosität.

Gießen

Sobald das flüssige Metall die gewünschte Temperatur erreicht hat, wird es in eine Gießpfanne oder Gießmulde gegossen. Von dort wird das Metall mithilfe der Schwerkraft in den Formhohlraum gegossen. Die Schwerkraft sorgt für einen kontrollierten und gleichmäßigen Metallfluss.

Das flüssige Metall füllt den Formhohlraum aus und bildet die gewünschte Form. Eine kontrollierte Gießgeschwindigkeit, ein angemessenes Anschnittdesign und ausreichend Metallvolumen gewährleisten eine vollständige Hohlraumfüllung ohne Turbulenzen, Lufteinschlüsse oder Metallspritzer.

Erstarrung

Während das flüssige Metall den Hohlraum füllt, erstarrt es allmählich und bildet ein Muster innerhalb der Form. Der Abkühlungsprozess kann durch Kühlkanäle in der Form oder durch eine wassergekühlte Form beschleunigt werden.

Das Metall kühlt ab und erstarrt, nimmt die Form des Formhohlraums an und bildet das Gussteil. Eine ausreichende Abkühlzeit, geeignete Kühlkanäle und kontrollierte Erstarrung sorgen für eine gleichmäßige Metallstruktur, Maßgenauigkeit und minimieren Fehler wie Risse oder Schrumpfung.

Abkühlung und Erstarrung

Die gefüllte Form kühlt ausreichend ab, typischerweise bis das gesamte Gussteil erstarrt ist. Die Abkühlzeit hängt von Größe und Komplexität der Gussstücke ab. Ausreichende Abkühlzeit, optimale Abkühlrate und geeignete Kühlmechanismen verhindern vorzeitiges Entformen und sichern die strukturelle Integrität des Gussteils.

Formöffnung

Nach dem Erstarren und ausreichenden Abkühlen des Gussteils wird die Form geöffnet. Die beiden Formhälften werden getrennt und das Gussteil entnommen. Richtiges Entformen und sorgfältige Handhabung verhindern Schäden an Gussstück und Form und ermöglichen eine erfolgreiche Entnahme.

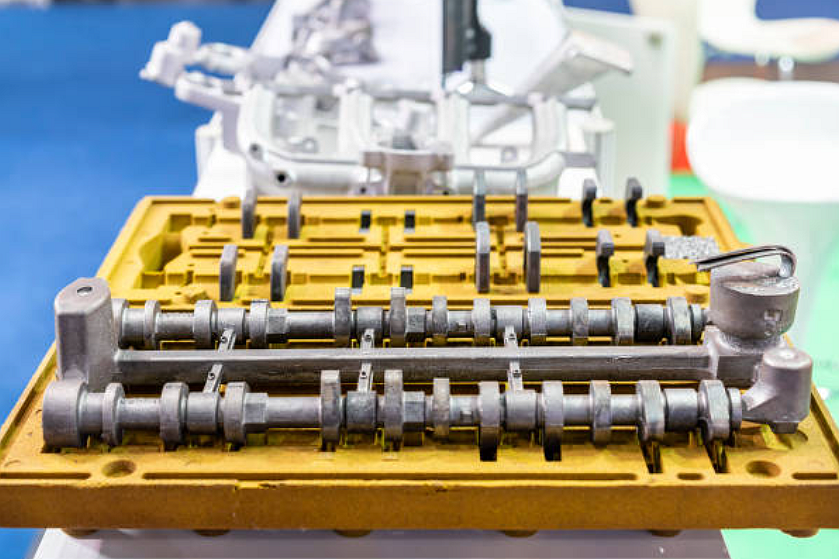

Entnahme des Gussteils

Das Gussteil wird aus dem Formhohlraum entfernt. Es kann ein Schütteln oder leichtes Klopfen erforderlich sein, um das Gussstück vollständig aus der Form zu lösen. Überschüssiges Material, wie Anschnitte und Steigleitungen, muss möglicherweise abgeschnitten oder maschinell bearbeitet werden. Sorgfältiges Nachbearbeiten und präzises Arbeiten verhindern Beschädigungen und sichern die Maßhaltigkeit.

Nachbearbeitung

Das Gussstück kann weiteren Nachbearbeitungsschritten unterzogen werden, wie Schleifen, Sandstrahlen, Zerspanung oder Oberflächenbehandlungen, um das gewünschte Erscheinungsbild, die Maße und die Oberflächenqualität zu erreichen.

Fachgerechte Nachbearbeitung, Einhaltung der Spezifikationen und Qualitätskontrolle sorgen dafür, dass das Gussteil die geforderte Oberflächengüte, Toleranzen und Qualitätsstandards erfüllt.

Materialien für das Schwerkraftgießen

Das Schwerkraftgießen wird häufig für verschiedene Nichteisenmetalle verwendet, insbesondere für Aluminiumlegierungen. Aluminium bietet aufgrund seines niedrigen Schmelzpunkts, seiner hervorragenden Fließfähigkeit und guten mechanischen Eigenschaften mehrere Vorteile für das Schwerkraftgießen. Es können jedoch auch andere Nichteisenmetalle verwendet werden. Nachfolgend sind einige übliche Materialien für das Schwerkraftgießen aufgeführt:

Aluminiumlegierungen

Aluminium und seine Legierungen werden aufgrund ihres geringen Gewichts, ihres hohen Festigkeits-Gewichts-Verhältnisses, ihrer guten Korrosionsbeständigkeit und ihrer ausgezeichneten Wärmeleitfähigkeit häufig im Schwerkraftgießen verwendet. Verschiedene Aluminiumlegierungen können je nach Anwendung gewählt werden.

Häufig verwendete Aluminiumlegierungen für das Schwerkraftgießen:

- A356: Dies ist eine weit verbreitete Aluminium-Silizium-Magnesium-Legierung mit guter Festigkeit, Duktilität und hervorragender Gießbarkeit. A356 Datenblatt

- A380: Diese Aluminium-Silizium-Legierung bietet gute Fließfähigkeit, hohe Festigkeit sowie ausgezeichnete Korrosions- und Verschleißbeständigkeit. A380 Datenblatt

- ADC12: Es handelt sich um eine Aluminiumlegierung mit Silizium und anderen Elementen, die gute Gießbarkeit, hohe Festigkeit und ausgezeichnete Hitzebeständigkeit bietet. ADC12 Datenblatt

Kupferlegierungen

Kupferbasierte Legierungen wie Messing und Bronze können ebenfalls im Schwerkraftguss eingesetzt werden. Sie besitzen gute elektrische und thermische Leitfähigkeit sowie ausgezeichnete Verschleißfestigkeit. Häufig werden sie in Anwendungen eingesetzt, die hohe Festigkeit, Haltbarkeit und guten Wärmetransport erfordern.

Übliche Kupferlegierungen im Schwerkraftguss:

- C83600 (Rotguss): Eine bleifreie Kupfer-Zink-Zinn-Legierung mit ausgezeichneter Korrosionsbeständigkeit, hoher Festigkeit und guter Zerspanbarkeit. C83600 Datenblatt

- C95400 (Aluminiumbronze): Diese Kupfer-Aluminium-Legierung bietet hohe Festigkeit, exzellente Korrosionsbeständigkeit und gute Verschleißfestigkeit. C95400 Datenblatt

Zinklegierungen

Zinklegierungen sind für ihre hervorragenden Gießeigenschaften wie hohe Fließfähigkeit, niedrige Schmelzpunkte und gute Maßhaltigkeit bekannt. Sie bieten eine gute Korrosionsbeständigkeit, hohe Festigkeit und werden häufig bei Anwendungen mit komplexen Formen oder dünnen Wänden verwendet, z. B. für dekorative Komponenten oder kleine mechanische Teile.

Übliche Zinklegierungen im Schwerkraftguss:

- Zamak 3 (ASTM AG40A): Eine weit verbreitete Zinklegierung mit hervorragender Gießbarkeit, hoher Maßhaltigkeit und guten mechanischen Eigenschaften. Zamak 3 Datenblatt

- Zamak 5 (ASTM AC41A): Diese Zinklegierung bietet im Vergleich zu Zamak 3 eine höhere Festigkeit und Härte und ist für Anwendungen mit höheren mechanischen Anforderungen geeignet. Zamak 5 Datenblatt

Magnesiumlegierungen

Magnesiumlegierungen haben eine geringe Dichte, ein ausgezeichnetes Festigkeits-Gewichts-Verhältnis, gute Dämpfungseigenschaften und eine hohe Wärmeleitfähigkeit. Schwerkraftguss mit Magnesiumlegierungen ist weniger verbreitet als mit Aluminium, kann aber in Anwendungen eingesetzt werden, in denen leichte Komponenten mit guten mechanischen Eigenschaften erforderlich sind, etwa in der Luft- und Raumfahrt oder bei Automobilteilen.

Häufig verwendete Magnesiumlegierungen für das Schwerkraftgießen:

- AZ91D: Eine Magnesium-Aluminium-Zink-Legierung mit geringem Gewicht, gutem Festigkeits-Gewichts-Verhältnis und ausgezeichneter Gießbarkeit. AZ91D Datenblatt

- AM60B: Diese Magnesium-Aluminium-Legierung bietet hohe Festigkeit, gute Korrosionsbeständigkeit und ausgezeichnete Maßhaltigkeit. AM60B Datenblatt

Klassifizierung von Schwerkraftgussformen

Schwerkraftgussformen können nach Aufbau, Komplexität und Anwendung klassifiziert werden. Hier einige gängige Kategorien:

1. Einteilige oder Vollformen: Diese Formen bestehen aus einem einzigen Materialblock, z. B. aus Metall oder Harz, und sind einfach konstruiert. Sie werden meist für einfache Gussstücke mit geringer Komplexität eingesetzt.

2. Geteilte Formen: Geteilte Formen bestehen aus zwei oder mehr Hälften, die zusammengefügt werden, um den Formhohlraum zu bilden. Die Formhälften können für eine einfache Entnahme des Gussstücks getrennt werden. Geteilte Formen ermöglichen komplexere Geometrien.

3. Dauerformen: Dauerformen, auch als Dauerformguss oder Dauerformgießen bezeichnet, bestehen aus langlebigen Materialien wie Metall. Sie sind für mehrmaligen Einsatz ausgelegt und widerstehen wiederholten Gießzyklen. Dauerformen bieten eine höhere Maßgenauigkeit und bessere Oberflächengüte als verlorene Formen.

4. Verlorene Formen: Verlorene Formen oder Einwegformen sind für den Einmalgebrauch oder wenige Gussteile konzipiert. Sie werden meist aus Sand, Gips oder Wachs gefertigt. Verlorene Formen eignen sich besonders für komplexe oder individuelle Gussstücke und sind für Klein- bis Mittelserien wirtschaftlicher.

5. Offene Formen: Offene Formen sind durch einen flachen oder seichten Hohlraum gekennzeichnet, in den das Metall direkt ohne Anschnittsystem gegossen wird. Sie werden für flache oder plattenartige Teile verwendet.

6. Geschlossene Formen: Geschlossene Formen verfügen über einen dreidimensionalen Hohlraum, der die gesamte Bauteilgeometrie umschließt. Das Metall wird über das Anschnittsystem in die Form geleitet. Dies erlaubt eine bessere Kontrolle des Metallflusses und der Erstarrung.

7. Schalenformen: Schalenformen werden durch Beschichten eines Modells mit einem keramischen oder harzbasierten Material hergestellt. Nach dem Erhitzen entsteht eine widerstandsfähige Schale. Schalenformen bieten eine sehr hohe Maßgenauigkeit, gute Oberflächengüte und eignen sich für Eisen- und Nichteisenmetalle.

Dies sind allgemeine Kategorien. Formtypen können nach Gussanforderungen und Verfahren variieren oder kombiniert werden. Die Wahl des Formtyps hängt von der Komplexität, dem Material, der gewünschten Qualität, der Produktionsmenge und den Kosten ab.

Wichtige Aspekte beim Schwerkraftform-Design

Das Design der Schwerkraftform ist entscheidend für den Erfolg des Gießprozesses. Eine gut konstruierte Form gewährleistet einen optimalen Metallfluss, minimiert Fehler und liefert hochwertige Gussteile. Wichtige Designaspekte:

1. Bauteildesign: Die Form sollte auf die Geometrie, Größe und Merkmale des gewünschten Bauteils abgestimmt sein, einen reibungslosen Metallfluss und eine gleichmäßige Erstarrung ermöglichen und Fehler wie Schrumpfung oder Porosität vermeiden. Auch die Herstellbarkeit und das Entformen sind zu berücksichtigen.

2. Anschnittsystem: Das Anschnittsystem steuert den Zufluss des Metalls in die Form. Es sollte gleichmäßiges, kontrolliertes Füllen sicherstellen und eine gleichmäßige Metallverteilung im Bauteil fördern. Die Größe, Form und Position des Anschnitts sind zu optimieren, um Turbulenzen, Lufteinschlüsse und Erosion zu vermeiden.

3. Steigerdesign: Steiger (Speiser) dienen als Reservoir für das Metall während der Erstarrung, um Schrumpfungen auszugleichen. Die richtige Platzierung und Auslegung verhindert Porosität, Schrumpfungen oder Kaltverschweißungen.

4. Kühlsystem: Das Kühlsystem hilft, die Erstarrung zu steuern und gewünschte Bauteileigenschaften zu erzielen. Kühlkanäle oder wassergekühlte Formen können die Kühlraten optimieren und thermische Gradienten minimieren.

5. Entlüftung: Eine gute Entlüftung ist wichtig, damit Gase beim Füllen und Erstarren entweichen können. Unzureichende Entlüftung führt zu Porosität oder Lufteinschlüssen. Die Platzierung und Größe der Entlüftungen sind zu beachten.

6. Formmaterialien und -beschichtungen: Das Material der Form ist je nach Gussmaterial und Wärmeleitung zu wählen, meist Stahl oder Eisen. Passende Beschichtungen oder Trennmittel erleichtern das Entformen, verhindern Anhaften und reduzieren Verschleiß.

7. Entformungsschrägen: Entformungsschrägen erleichtern das Herauslösen des Bauteils aus der Form. Angemessene Schräge reduziert Beschädigungen und ermöglicht eine problemlose Entnahme ohne Verformungen oder Oberflächenfehler.

8. Formwartung: Das Design sollte Wartung und Reparatur erleichtern, z. B. Zugang für Reinigung oder Austausch. Gut gewartete Formen gewährleisten eine konstante Gussqualität und lange Lebensdauer.

Die Anforderungen an das Formdesign variieren je nach Material, Komplexität und Produktionsmenge. Es empfiehlt sich, mit erfahrenen Formkonstrukteuren zusammenzuarbeiten und Industriestandards sowie Best Practices zu berücksichtigen, um ein optimales Schwerkraftform-Design zu gewährleisten.

Schwerkraftguss-Fehler

Wie bei jedem Gießverfahren kann es beim Schwerkraftguss zu Fehlern kommen, die die Qualität und Integrität der Gussteile beeinträchtigen. Hier einige häufige Fehler:

1. Porosität: Lufteinschlüsse oder Hohlräume im Gussstück. Ursachen: schlechte Entlüftung, ungeeigneter Anschnitt, zu hohe Gießtemperatur oder zu viel Turbulenz. Porosität schwächt das Bauteil.

2. Schrumpfung: Fehler durch Volumenverringerung beim Erstarren, z. B. Hohlräume, Risse oder Verformungen. Hauptursachen: unzureichende Steiger oder mangelhafter Nachschub an Metall während der Erstarrung.

3. Kaltverschweißungen (Kaltläufe): Wenn mehrere Metallströme nicht vollständig verschmelzen, entsteht eine Naht oder ein Grat. Ursache: niedrige Temperatur, falsches Anschnittdesign oder unzureichendes Füllen der Form.

4. Unvollständiges Füllen: Das Metall füllt die Form nicht vollständig, was zu unvollständigen Gussteilen führt. Gründe: schlechte Fließfähigkeit, ungeeignetes Anschnittdesign oder zu niedrige Temperatur.

5. Einschlüsse: Fremdstoffe wie Oxide, Schlacke oder Sand werden beim Gießen eingeschlossen. Ursache: unzureichende Filterung, ungeeigneter Anschnitt oder Verunreinigung des Metalls.

6. Oberflächenfehler: Sandanhaftungen, raue Flächen, ungleichmäßige Textur. Ursachen: schlechte Formvorbereitung, ungenügende Trennmittelanwendung oder falsche Formbeschichtung.

7. Maßungenauigkeiten: Zu große oder kleine Maße, Verzug oder Verformung. Gründe: ungeeignetes Formdesign, mangelhafte Kühlung oder Erstarrungskontrolle.

8. Formenverschleiß: Längere Nutzung führt zum Verschleiß oder zur Verschlechterung der Form, was Oberflächenfehler, Maßabweichungen oder eine kürzere Lebensdauer verursachen kann.

9. Unausgeglichenes Füllen: Ungleichmäßiges Füllen führt zu Strömungslinien oder unvollständigen Bereichen. Ursache: ungeeigneter Anschnitt, ungleichmäßiger Metallfluss oder schlechte Entlüftung.

10. Probleme mit der Oberflächengüte: Rauheit, Grübchen oder Oberflächenflecken. Ursachen: schlechte Vorbereitung, ungeeignete Beschichtung oder Metallverunreinigungen.

Lösungen und Vorbeugung von Schwerkraftguss-Fehlern

Zur Behebung und Vermeidung häufiger Fehler beim Schwerkraftguss können folgende Maßnahmen ergriffen werden:

1. Porosität:

- Verbesserung der Entlüftung, um den Gasaustritt während des Füllens zu gewährleisten.

- Optimierung des Anschnitt- und Gießsystems zur Minimierung von Turbulenzen.

- Entgasungsverfahren anwenden, um Gase aus dem Metall zu entfernen.

- Gießtemperatur steuern, um Lufteinschlüsse zu vermeiden.

2. Schrumpfung:

- Optimierung von Steigerdesign und Platzierung für ausreichenden Nachschub an Metall.

- Kühlraten und Erstarrungszeiten steuern, um Volumenreduktion zu minimieren.

- Teilekonstruktion anpassen, um dicke Querschnitte oder scharfe Kanten zu vermeiden.

3. Kaltverschweißungen:

- Geeignetes Anschnittdesign für gute Verschmelzung der Metallströme sicherstellen.

- Gießtemperatur und Metallfluss optimieren.

- Passende Formbeschichtungen oder Trennmittel einsetzen.

4. Unvollständiges Füllen:

- Anschnittsystem für guten Metallfluss und vollständige Füllung optimieren.

- Ausreichende Fließfähigkeit durch Temperatur und Legierung sicherstellen.

- Formdesign anpassen oder passende Beschichtung einsetzen, um den Widerstand zu verringern.

5. Einschlüsse:

- Wirksame Filtersysteme zur Entfernung von Verunreinigungen installieren.

- Geeignete Tiegel und Gießwerkzeuge wählen, um Verunreinigungen zu minimieren.

- Metall sachgerecht lagern und handhaben.

6. Oberflächenfehler:

- Sorgfältige Vorbereitung, Reinigung, Beschichtung und Trennmittelanwendung sicherstellen.

- Geeignete Formbeschichtung oder Trennmittel für glatte Oberflächen verwenden.

- Formoberflächenmängel rechtzeitig beheben.

7. Maßungenauigkeiten:

- Formdesign optimieren, Schrumpfung ausgleichen und Maßkontrolle gewährleisten.

- Kühlung und Erstarrung steuern, um Verzug zu vermeiden.

- Formtemperatur kontrollieren.

8. Formenverschleiß:

- Regelmäßige Wartung und Reparatur der Form sicherstellen.

- Geeignete Materialien und Beschichtungen für erhöhte Verschleißfestigkeit wählen.

- Formzustand überwachen und bei Bedarf austauschen.

9. Unausgeglichenes Füllen:

- Anschnittdesign für gleichmäßigen Metallfluss optimieren.

- Gleichmäßige Gießgeschwindigkeit und konsistente Prozesse einhalten.

- Ausreichende Entlüftung für den Metallfluss sicherstellen.

10. Oberflächengüte-Probleme:

- Korrekte Reinigung und Beschichtung der Form durchführen.

- Geeignete Beschichtung oder Trennmittel anwenden.

- Gießtemperatur und Metallfluss kontrollieren, um Fehler zu vermeiden.

Vorteile des Schwerkraftgusses

Aufgrund der verfahrensspezifischen Eigenschaften und Dynamik bietet das Schwerkraftgießen folgende Vorteile:

1. Kontrollierte Erstarrung: Schwerkraftguss ermöglicht eine gleichmäßige, langsame Erstarrung. Die Schwerkraft sorgt für einen ruhigen Füllvorgang, minimiert Turbulenzen und verbessert die Erstarrung. Das ergibt feinkörnige Strukturen, weniger Porosität und bessere mechanische Eigenschaften.

2. Niedriger Druck und geringe Turbulenz: Die Fülldrücke beim Schwerkraftguss sind wesentlich geringer als z. B. beim Druckguss. Weniger Druck und Turbulenz verringern Fehler wie Porosität und unvollständige Füllung, was die Oberflächengüte und Maßhaltigkeit verbessert.

3. Formdesign und Oberflächenqualität: Schwerkraftguss verwendet Dauergussformen aus Metall, die für glatte Formflächen bearbeitet werden können, was Gussteile mit ausgezeichneter Oberflächengüte ermöglicht. Präzises Design und Oberflächenbearbeitung sorgen für hochwertige Gussteile.

4. Komplexe Geometrien und Flexibilität: Das Verfahren eignet sich für komplexe Bauteile. Das Metall füllt die Form unter Schwerkraft und ermöglicht dünnwandige, untergeschnittene und komplizierte Strukturen. Schwerkraftguss ist für vielfältige Anforderungen geeignet.

5. Geringe Werkzeugkosten: Schwerkraftguss benötigt vergleichsweise einfache und günstige Werkzeuge. Die Metallformen sind mehrfach verwendbar, was Werkzeugwechsel und Produktionskosten senkt.

6. Große Materialauswahl: Das Verfahren eignet sich für zahlreiche Eisen- und Nichteisenlegierungen und bietet damit breite Anwendungsmöglichkeiten. Materialien wie Aluminium, Kupfer, Magnesium sind gängig.

7. Prozessstabilität und Kontrolle: Prozessparameter wie Gießtemperatur, Füllzeit und Kühlung lassen sich gut steuern und optimieren, wodurch die Qualität verbessert und Fehler reduziert werden. Langsame Erstarrung und geringe Verformung sorgen für stabile Maße.

Insgesamt ermöglicht der Schwerkraftguss durch kontrollierte Erstarrung, geringe Füllkräfte, präzise Formen, Materialvielfalt und Prozesskontrolle die kosteneffiziente Fertigung hochwertiger Gussteile mit hervorragender Oberflächen- und Maßhaltigkeit sowie flexibler Geometriegestaltung.