Fertigungsaspekte beim Stanzen und Tiefziehen großer Autoteile

Die Automobilindustrie, ein globales Fundament der Fertigung, stützt sich stark auf Metallbauteile für den Fahrzeugbau. Diese Komponenten – von Motorteilen bis zu Strukturrahmen – sind entscheidend für Funktionalität, Sicherheit und Leistung von Automobilen. Die Herstellung großer Fahrzeugteile nutzt spezialisierte Verfahren, insbesondere Stanzen und Tiefziehen, um Blech in präzise, komplexe Formen zu bringen.

Stanzen und Tiefziehen sind entscheidend für die Herstellung großer, langlebiger Fahrzeugteile mit hoher Präzision. Beim Stanzen werden flache Bleche mithilfe von Werkzeug und Presse in die gewünschte Form gebracht. Dieses Verfahren eignet sich ideal, um große Stückzahlen schnell und effizient mit einheitlichen Spezifikationen zu produzieren. Das Tiefziehen wiederum erweitert dieses Prinzip, um Bauteile mit einer Tiefe größer als ihr Durchmesser zu erzeugen – und ermöglicht so komplexe, hohle Formen, die allein durch Stanzen nicht erreichbar sind. Beide Prozesse sind grundlegend für robuste Komponenten wie Karosserieteile, Kraftstofftanks und Motorkomponenten, die strenge Qualitätsanforderungen erfüllen müssen.

Verständnis von Stanz- und Tiefziehprozessen

Stanzen und Tiefziehen sind Schlüsselprozesse zur Umformung von Blech in der Automobilfertigung. Obwohl beide Techniken darauf abzielen, flache Bleche in dreidimensionale Teile zu transformieren, nutzen sie unterschiedliche Methoden und erfüllen verschiedene Aufgaben im Teilebau. Das Verständnis dieser Prozesse, ihrer Anwendungen und Vorteile ist entscheidend, um die technologische Präzision der Automobilproduktion zu würdigen.

Definition und Vergleich

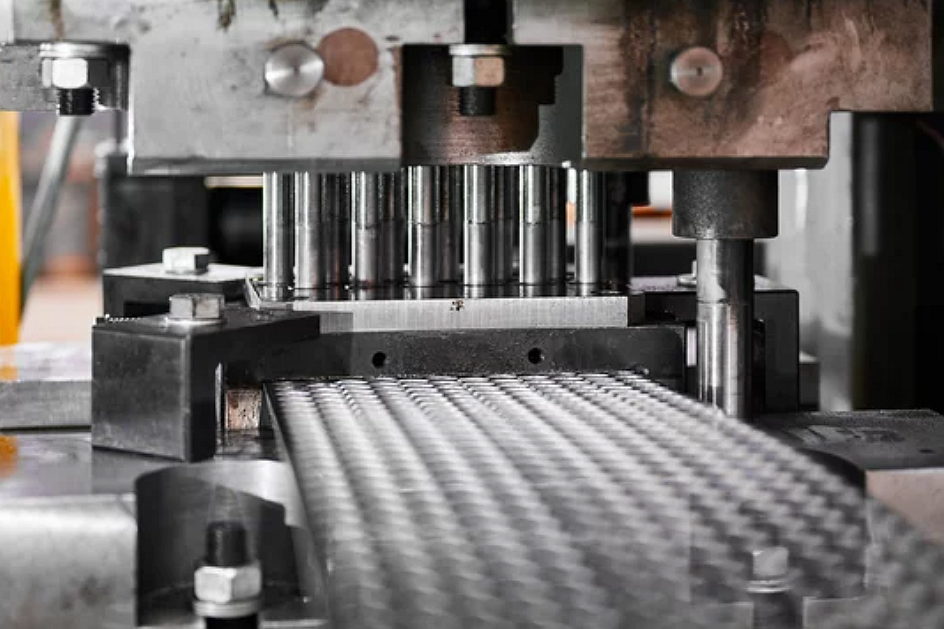

Stanzen ist ein Kaltumformverfahren, bei dem ein flaches Blech – häufig Stahl oder Aluminium – in einer Presse zwischen Werkzeug und Matrize in eine neue Form gebracht wird. Der Prozess umfasst zahlreiche Techniken wie Lochen, Prägen, Biegen und Münzen und ist dadurch äußerst vielseitig für detaillierte, komplexe Teile. Stanzen eignet sich besonders für Großserien, in denen Konsistenz und Geschwindigkeit im Vordergrund stehen.

Tiefziehen ist hingegen eine spezialisierte Form des Stanzens, bei der das Blech durch mechanische Einwirkung in eine Matrize eingezogen wird, sodass ein Teil entsteht, dessen Tiefe den Durchmesser übersteigen kann. Das Verfahren ist ideal für Komponenten mit erheblicher Tiefe, etwa Karosseriebleche, Kraftstofftanks und bestimmte Motorteile. Tiefziehen erfordert eine präzise Kontrolle der Materialeigenschaften und Prozessparameter, um typische Fehler wie Faltenbildung, Risse oder Ohrenbildung zu vermeiden.

Wesentliche Unterschiede in den Anwendungen

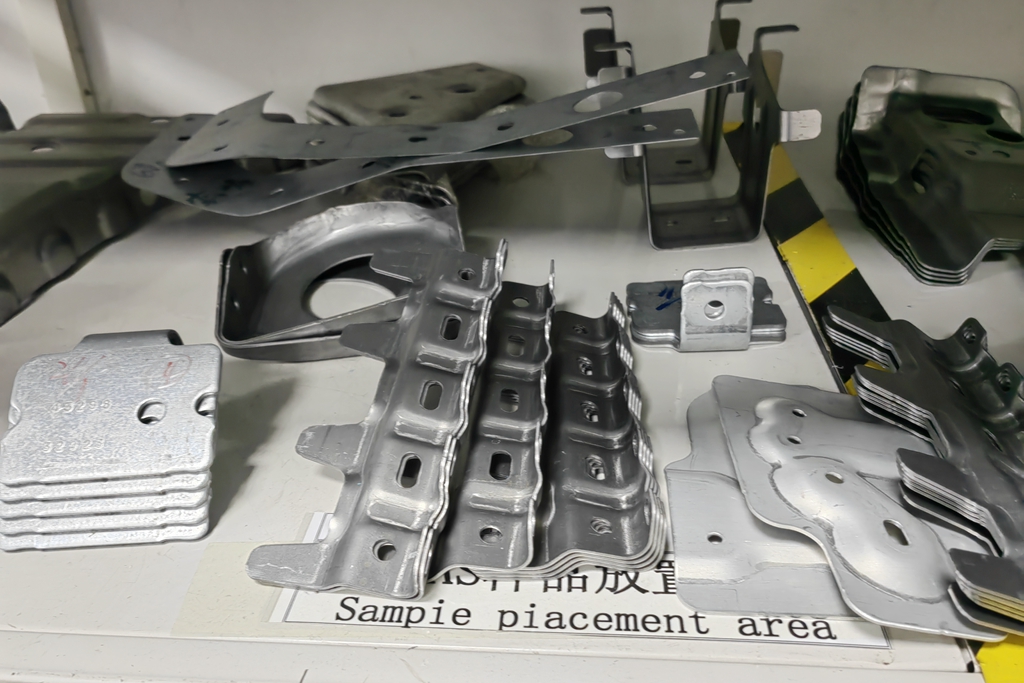

Obwohl beide Prozesse Fahrzeugteile herstellen, unterscheiden sich ihre Anwendungen je nach Anforderungsprofil des Bauteils. Stanzen ist oft die erste Wahl für flache oder moderat komplexe Teile, die hohe Festigkeit und Dauerhaltbarkeit verlangen, wie Halterungen, Fahrwerkskomponenten und strukturelle Verstärkungen. Die Fähigkeit, viele Teile in kurzer Zeit herzustellen, macht es unverzichtbar, um die Nachfrage der Automobilindustrie zu bedienen.

Das Tiefziehen wird für Bauteile gewählt, die eine hohle, nahtlose Konstruktion mit hohem Tiefen-Durchmesser-Verhältnis erfordern. Komponenten wie Kraftstofftanks, Gehäuse für spezifische Systeme und komplexe Paneele profitieren von der Möglichkeit des Tiefziehens, leichte und zugleich belastbare Teile ohne Einbußen bei der strukturellen Integrität zu fertigen.

Vorteile der jeweiligen Verfahren

Toleranz und Präzision: Sowohl Stanzen als auch Tiefziehen bieten außergewöhnliche Genauigkeit – mit Toleranzen bis ±0,01 mm beim Stanzen und etwas größer beim Tiefziehen, abhängig von Material und Teilekomplexität. Diese Präzision ist in der Automobilfertigung essenziell, da bereits geringe Abweichungen zu Montageproblemen oder Leistungseinbußen führen können.

Materialeinsatz und Kosteneffizienz: Stanzen und Tiefziehen zeichnen sich durch effizienten Materialeinsatz aus. Durch sorgfältige Konstruktion und Prozesskontrolle wird Ausschuss minimiert. Dies senkt Materialkosten und erhöht die Nachhaltigkeit der Produktion. Die Möglichkeit, große Stückzahlen schnell und mit minimalem Verschnitt zu fertigen, macht beide Verfahren besonders kosteneffizient – insbesondere in den für die Automobilindustrie typischen Großserien.

Vielseitigkeit und Anwendungsbreite: Die Vielseitigkeit von Stanz- und Tiefziehprozessen ermöglicht ein breites Anwendungsspektrum – von einfachen Flachteilen bis zu komplexen, dreidimensionalen Formen. Diese Anpassungsfähigkeit stellt sicher, dass Automobilhersteller die Verfahren für zahlreiche Komponenten einsetzen können und so das Gesamtdesign und die Funktionalität des Fahrzeugs verbessern.

Der Stanzprozess für große Fahrzeugteile

Der Stanzprozess ist integraler Bestandteil der Herstellung großer Fahrzeugteile und bietet der Automobilindustrie eine zuverlässige Methode zur Produktion hoher Stückzahlen. Dieser Abschnitt beleuchtet die Details des Stanzens – von Konstruktion und Materialauswahl über das Werkzeugwesen bis hin zu einer Fallstudie, die die Effizienz und Präzision des Verfahrens veranschaulicht.

Konstruktion und Materialauswahl

Der erste Schritt im Stanzprozess ist die sorgfältige Konstruktion und Materialauswahl, damit das Endteil die geforderten Spezifikationen hinsichtlich Festigkeit, Dauerhaltbarkeit und Performance erfüllt. Ingenieurteams verwenden moderne CAD-Software zur Modellierung und Simulation des Stanzprozesses, um potenzielle Probleme vor Produktionsstart zu identifizieren.

Die Materialwahl ist entscheidend: Häufig kommen Stahl, Aluminium und für bestimmte Eigenschaften angepasste Legierungen zum Einsatz – etwa für Zugfestigkeit, Umformbarkeit und Korrosionsbeständigkeit. Das gewählte Material muss sowohl den funktionalen Anforderungen des Teils als auch der Herstellbarkeit entsprechen, insbesondere unter den Belastungen des Stanzens.

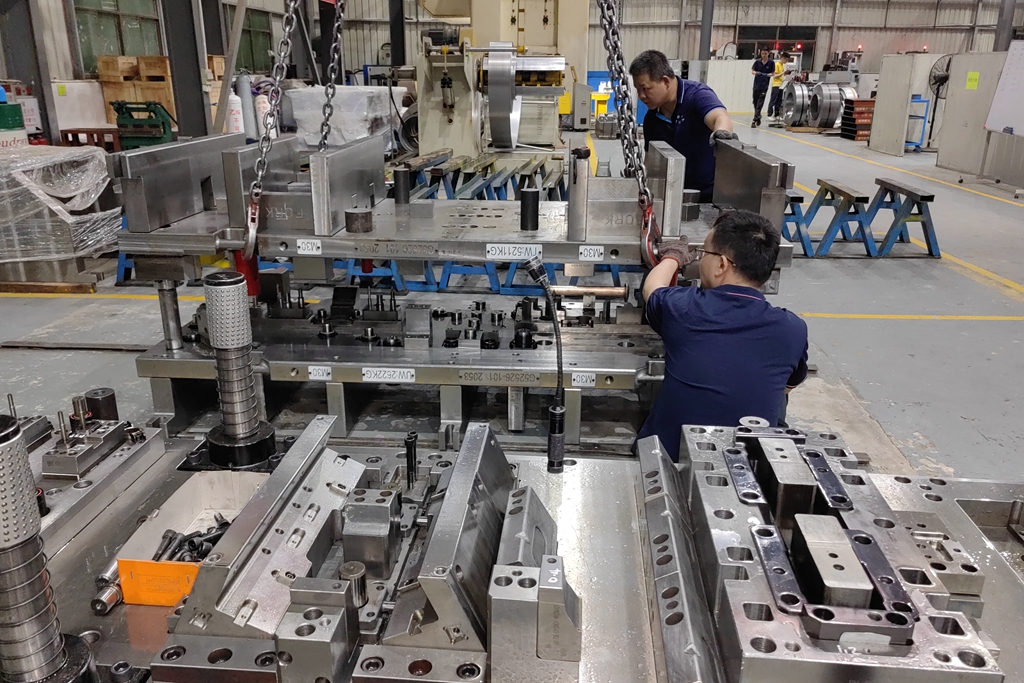

Werkzeugbau

Beim Stanzen umfasst der Werkzeugbau die Herstellung von Matrizen und Stempeln, die das Blech schneiden, formen und in die gewünschte Gestalt bringen. Die Komplexität der Werkzeuge variiert stark – von einfachen Geometrien bis zu mehrstufigen Werkzeugen für komplexe Formen. Präzision im Werkzeugdesign ist kritisch, da sie Qualität, Produktionsgeschwindigkeit und Werkzeugstandzeit direkt beeinflusst.

Die Entwicklung der Werkzeuge verursacht hohe Anfangskosten, wird jedoch durch Effizienz und Wiederholgenauigkeit in der Großserie gerechtfertigt. Regelmäßige Wartung und Anpassungen sind nötig, um über Tausende oder gar Millionen von Teilen eine gleichbleibend hohe Qualität sicherzustellen.

Fallstudie: Hocheffiziente Fertigung einer Fahrwerkskomponente

Ein prägnantes Beispiel für die Effizienz und Präzision des Stanzprozesses ist die Herstellung einer Fahrwerkskomponente – eines kritischen Bauteils mit hoher Festigkeit und engen Toleranzen. Die Fertigung wurde auf 150 Teile pro Stunde ausgelegt, jedes mit einer Toleranz von ±0,01 mm.

Dieses Effizienzniveau wurde durch fortschrittliches Werkzeugdesign, optimierte Materialauswahl und die präzise Steuerung der Stanzparameter erreicht. Die Werkzeuge wurden auf minimale Abnutzung ausgelegt – mit selbstschmierenden Komponenten und dämpfenden Elementen, um die Standzeit zu verlängern und Stillstandszeiten zu reduzieren.

Als Material wurde eine hochfeste Stahllegierung gewählt, die sich durch exzellente Umformbarkeit und Dauerhaltbarkeit unter den Belastungen des Fahrbetriebs auszeichnet. Der Stanzprozess wurde mithilfe von Sensorik und Echtzeitdaten eng überwacht, um sicherzustellen, dass jedes Teil innerhalb der spezifizierten Toleranzen blieb. Das Resultat war eine hoch effiziente Fertigungslinie mit minimalem Ausschuss.

Die Kunst des Tiefziehens für komplexe Fahrzeugteile

Das Tiefziehen ist ein spezialisiertes, anspruchsvolles Verfahren zur Herstellung von Fahrzeugteilen. Es eignet sich besonders für komplexe, hohle Formen mit einer Tiefe, die den Durchmesser übersteigt. Dieser Abschnitt beleuchtet die Feinheiten des Tiefziehens – mit Fokus auf Materialdehnung, Werkzeugauslegung, Schmierstrategien sowie einer Fallstudie, die Produktivität und Qualitätskontrolle illustriert.

Materialdehnung und Werkzeugauslegung verstehen

Der Erfolg des Tiefziehens hängt maßgeblich von der Dehnfähigkeit des Materials und der Präzision des Werkzeugdesigns ab. Materialien müssen eine hohe Duktilität und ein ausgewogenes Verhältnis von Festigkeit zu Bruchdehnung aufweisen, damit sie ohne Risse oder Faltenbildung in tiefe, komplexe Formen umgeformt werden können. Häufig verwendet werden verschiedene Stähle, Aluminium und rostfreie Stähle – gewählt nach Einsatzbedingungen und geforderten Eigenschaften.

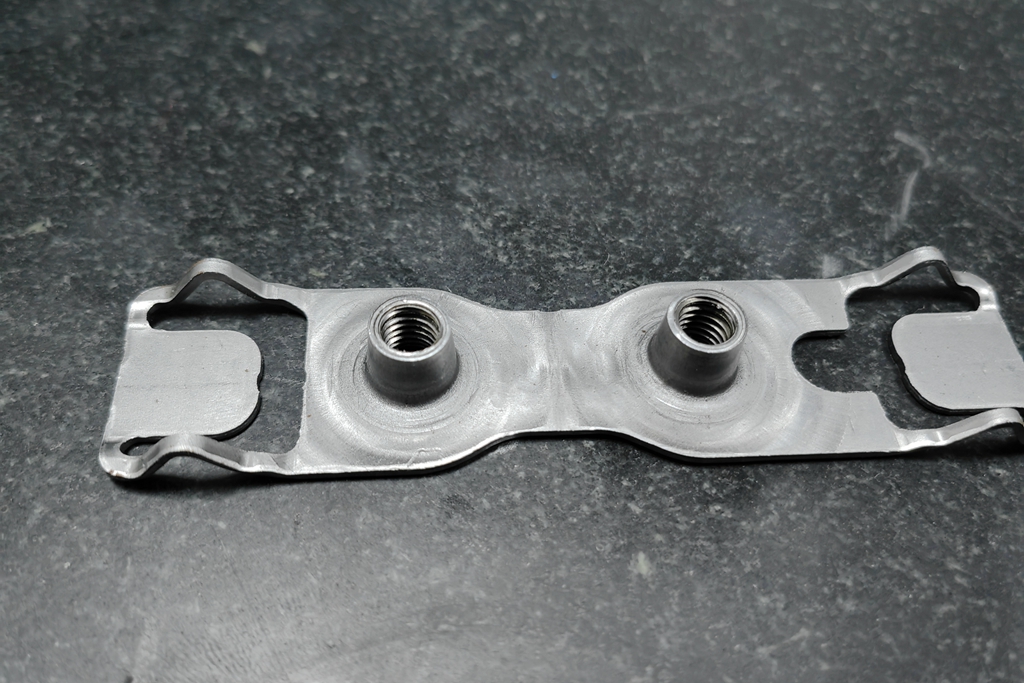

Das Werkzeugdesign ist hochentwickelt: Matrizen und Stempel formen das Blech und steuern gleichzeitig dessen Fließ- und Dickenverteilung während des Ziehvorgangs. Häufig kommen Ziehsicken oder Druckpolster zum Einsatz, um den Materialfluss zu führen und Fehler wie Falten oder Risse zu vermeiden. Das Spiel zwischen Stempel und Matrize sowie die Ziehgeschwindigkeit werden sorgfältig kalibriert, um eine gleichmäßige Materialdicke sicherzustellen und Spannungsspitzen zu minimieren.

Schmierstrategien

Schmierung spielt im Tiefziehprozess eine Schlüsselrolle. Sie reduziert die Reibung zwischen Werkstück und Werkzeug, mindert Werkzeugverschleiß und verhindert Oberflächenfehler am Bauteil. Die Wahl des Schmierstoffs richtet sich nach Material, Teilekomplexität und Prozessbedingungen. Häufig kommen synthetische Schmierstoffe, Öle und Fette zum Einsatz – mit formulationsspezifischen Anpassungen für optimale Leistung und Bauteilqualität.

Fallstudie: Fertigung eines komplexen, tiefgezogenen Fahrzeugteils

Ein markantes Beispiel für das Tiefziehen in der Automobilindustrie ist die Herstellung eines Kraftstofftanks – ein Bauteil, das die Fähigkeit des Verfahrens demonstriert, komplexe und funktionale Komponenten zu erzeugen. Das Projekt erreichte eine Produktivität von 100 Einheiten pro Tag, wobei jedes Teil strengen Qualitätsprüfungen unterzogen wurde, um Gleichmäßigkeit und Integrität sicherzustellen.

Dieses Niveau an Produktivität und Qualität wurde durch eine Kombination aus moderner Werkstofftechnik, präzisem Werkzeugbau und optimierten Prozessparametern erreicht. Für den Tank wurde eine hochqualitative Aluminiumlegierung gewählt – wegen ausgezeichneter Duktilität und günstigem Verhältnis von Festigkeit zu Gewicht. Das Werkzeug wurde maßgeschneidert, um die komplexe Geometrie aufzunehmen, mit Features zur Steuerung des Materialflusses und zur Vermeidung von Fehlern.

Qualitätssicherung war integraler Bestandteil: Maßprüfungen, Dickenmessungen und Dichtigkeitsprüfungen stellten sicher, dass jeder Tank strengen Sicherheits- und Leistungsnormen entsprach. Der Einsatz von Echtzeitüberwachung und automatisierten Prüfverfahren erlaubte die sofortige Identifikation und Behebung von Auffälligkeiten – und hielt so die Qualitäts- und Effizienzstandards hoch.

Herausforderungen und Lösungen beim Stanzen und Tiefziehen

Die Herstellung großer Fahrzeugteile durch Stanzen und Tiefziehen erfordert ein präzises Zusammenspiel aus Materialeigenschaften, Werkzeugdesign und Prozessführung. Obwohl beide Verfahren effizient sind und hochwertige Teile liefern, bringen sie spezifische Herausforderungen mit sich. Dieser Abschnitt fasst typische Probleme sowie die praxisbewährten Lösungen der Industrie zusammen.

Stanzherausforderungen und Lösungen

1. Faltenbildung

Herausforderung: Falten können beim Stanzen entstehen, wenn ungleichmäßiger Druck wirkt – insbesondere bei großen, komplexen Formen.

Lösung: Fortschrittliche Simulationen prognostizieren das Materialverhalten vor der Produktion und erlauben die Anpassung der Pressenparameter. Verstellbare Niederhalter helfen, Kräfte gleichmäßig zu verteilen und Faltenbildung zu minimieren.

2. Rückfederung

Herausforderung: Unter Rückfederung versteht man die Tendenz des Materials, nach dem Stanzen teilweise in seine Ausgangsform zurückzukehren – mit negativen Effekten auf die Maßhaltigkeit.

Lösung: Werkzeugkorrekturen auf Basis von Simulationsmodellen kompensieren die Rückfederung. Materialien mit niedrigerem Elastizitätsmodul oder eine gezielte Gefügeänderung durch Wärmebehandlung können das Phänomen ebenfalls reduzieren.

3. Werkzeugverschleiß

Herausforderung: Die repetitive Belastung beim Stanzen, insbesondere großer Teile, beschleunigt den Verschleiß – mit Einfluss auf Produktqualität und Wartungskosten.

Lösung: Verschleißbeständige Werkzeugwerkstoffe wie Hartmetall oder fortschrittliche Beschichtungen verlängern die Standzeit. Geplante Wartungen und Inspektionen ermöglichen den rechtzeitigen Austausch abgenutzter Komponenten.

Herausforderungen und Lösungen beim Tiefziehen

1. Risse und Einreißen

Herausforderung: Übermäßige Zugspannungen während des Tiefziehens können insbesondere am Boden oder an den Wänden des Bauteils zu Rissen oder Einrissen führen.

Lösung: Die Optimierung von Platinenabmessung und -kontur – per Versuch oder Simulation – reduziert Spannungsspitzen. Werkstoffe mit höherer Umformfähigkeit und eine angepasste Ziehverhältniswahl sind ebenfalls wirksam.

2. Ungleichmäßige Dickenverteilung

Herausforderung: Eine gleichmäßige Wanddicke in tiefgezogenen Teilen zu halten, ist anspruchsvoll – besonders bei großen, komplexen Geometrien.

Lösung: Die Anpassung von Stempel-/Matrizenspiel sowie variabler Niederhalterkraft hilft, eine gleichmäßigere Dickenverteilung zu erreichen. Die Materialwahl ist entscheidend, da manche Legierungen bessere Umformeigenschaften bieten.

3. Faltenbildung im Flanschbereich

Herausforderung: Unzureichend gesteuerter Materialfluss kann während des Tiefziehens zu Falten im Flanschbereich führen.

Lösung: Feinabstimmung der Niederhalterkraft – ausreichend hoch gegen Schlupf, aber nicht so hoch, dass der Materialfluss behindert wird. Numerische Simulationen helfen, kritische Zonen vorab zu identifizieren und Gegenmaßnahmen zu planen.

Allgemeine Strategien zur Steigerung von Produktivität und Qualität

Für Stanzen und Tiefziehen gelten mehrere übergreifende Maßnahmen, um die genannten Herausforderungen zu meistern:

Fortschrittliche Werkstoffe: Investitionen in neue Materialien mit verbesserter Umformbarkeit und Festigkeit lösen viele verfahrensbedingte Probleme.

Automatisierung und Robotik: Automatisiertes Materialhandling und Teiletransfer reduzieren Fehlerquellen und steigern die Taktzeit.

Qualitätssicherungstechnologien: Echtzeitüberwachung sowie Industrie-4.0-Ansätze für vorausschauende Wartung und Prozessoptimierung sichern gleichbleibende Qualität und reduzieren Stillstände.

Durch innovative Lösungen halten Hersteller die Effizienz und Qualität bei der Produktion großer Fahrzeugteile hoch. Dies verbessert nicht nur Zuverlässigkeit und Leistung der Komponenten, sondern treibt auch die Weiterentwicklung der Fertigungstechnologien in der Automobilindustrie voran.