Was ist Transferwerkzeug-Stanzen und wie funktioniert es?

Kurzübersicht zum Transfer-Diestanzen

Transfer-Diestanzen ist ein wichtiger Präzisionsstanzprozess, der bei der Herstellung von kundenspezifischen Metallteilen eingesetzt wird, wie zum Beispiel Mehrfachschieber-Metallstanzen, Tiefziehen von Metall und Progressives Diestanzen, ein Bereich, in dem Neway hervorragend ist. Bei dieser Methode formt ein Stanzwerkzeug nach und nach ein Metallwerkstück. Im Gegensatz zu einstufigen Prozessen beinhaltet das Transfer-Diestanzen das Übertragen des Werkstücks zwischen mehreren Werkzeugen, von denen jedes zur endgültigen Form beiträgt.

Ein bemerkenswerter Vorteil des Transfer-Diestanzens ist seine Effizienz bei der Massenproduktion, was mit Neways Engagement für bedarfsgerechte Fertigung übereinstimmt. Der Prozess gewährleistet enge Toleranzen und eine konsistente Teilequalität, was in Industriezweigen, in denen Präzision oberste Priorität hat, entscheidend ist.

Im Portfolio von Neway findet das Transfer-Diestanzen in verschiedenen Branchen Anwendung und zeigt so die Vielseitigkeit dieser Methode. Dazu gehört die Automobilindustrie zur Herstellung komplexer Bauteile wie Halterungen, Steckverbinder und Strukturelemente. Außerdem erstreckt sich Neways Fachwissen im Transfer-Diestanzen auf weitere Bereiche wie die Elektronik, wo Präzision und Wiederholbarkeit essenziell sind.

Indem Neway das Transfer-Diestanzen in sein Herstellungsangebot integriert, demonstriert das Unternehmen sein Engagement, umfassende Lösungen bereitzustellen, die den Anforderungen von Kunden aus verschiedenen Branchen gerecht werden. Die Effizienz und Präzision des Transfer-Diestanzens passen zu Neways One-Stop-Service-Ansatz und unterstreichen seine Kompetenz als führender Hersteller von kundenspezifischen Teilen.

Grundlagen des Transfer-Diestanzens

Definition und Zweck

Transfer-Diestanzen ist ein präziser Metallbearbeitungsprozess, bei dem ein Metallband oder -blech schrittweise durch eine Reihe von Stationen (oder Werkzeugen) geführt wird, um das Material zu formen, zu schneiden und in ein fertiges Teil umzuwandeln. Der Prozess nutzt mehrere Werkzeuge, von denen jedes eine spezifische Operation durchführt, wie Schneiden, Biegen oder Formen, bevor das Teil fertiggestellt ist.

Transfer-Diestanzen wird eingesetzt, um effizient hochwertige, komplexe Metallteile in großen Stückzahlen herzustellen. Durch das Übertragen des Materials von einer Werkzeugstation zur nächsten können Hersteller komplexe Formen und Geometrien mit engen Toleranzen erreichen und so eine gleichmäßige Konsistenz über viele Teile gewährleisten.

Diese Methode ist besonders vorteilhaft für die Massenproduktion von Komponenten in den Bereichen Automobil, Elektronik, Haushaltsgeräte und Luft- und Raumfahrt, in denen präzise und identische Teile in großen Mengen erforderlich sind.

Transfer-Diestanzen bietet hervorragende Wiederholgenauigkeit, Kosteneffizienz bei der Massenproduktion und die Fähigkeit, komplexe Teile mit hoher Maßhaltigkeit und Qualität herzustellen.

Wichtige beteiligte Komponenten

Transfer-Diestanzen ist ein präziser Metallbearbeitungsprozess, der in der Massenproduktion zur Herstellung komplexer Metallteile eingesetzt wird. Dabei wird ein Metallband oder eine Rolle zwischen mehreren Stationen innerhalb eines Werkzeugs bewegt, wobei jede Station eine spezifische Operation am Metall durchführt. Ziel ist es, das Metall in das gewünschte Teil zu formen, zu schneiden oder zu bearbeiten.

Dieser Prozess umfasst typischerweise mehrere Schlüsselkomponenten:

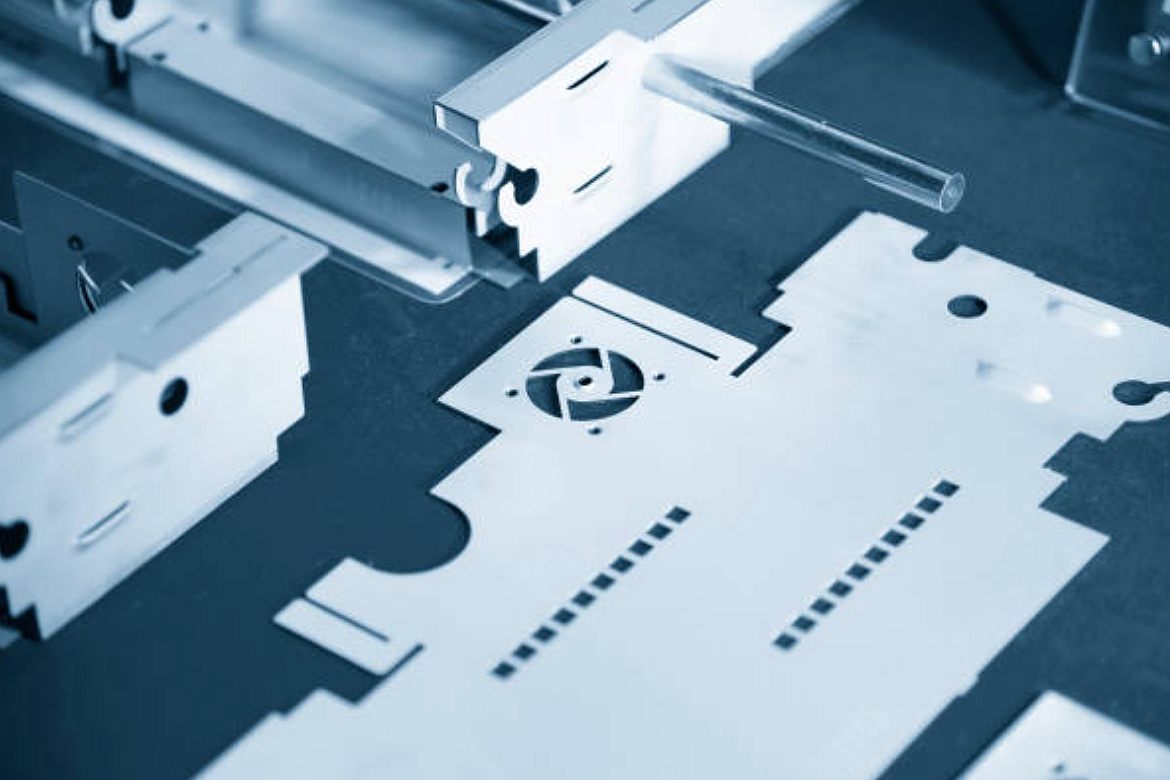

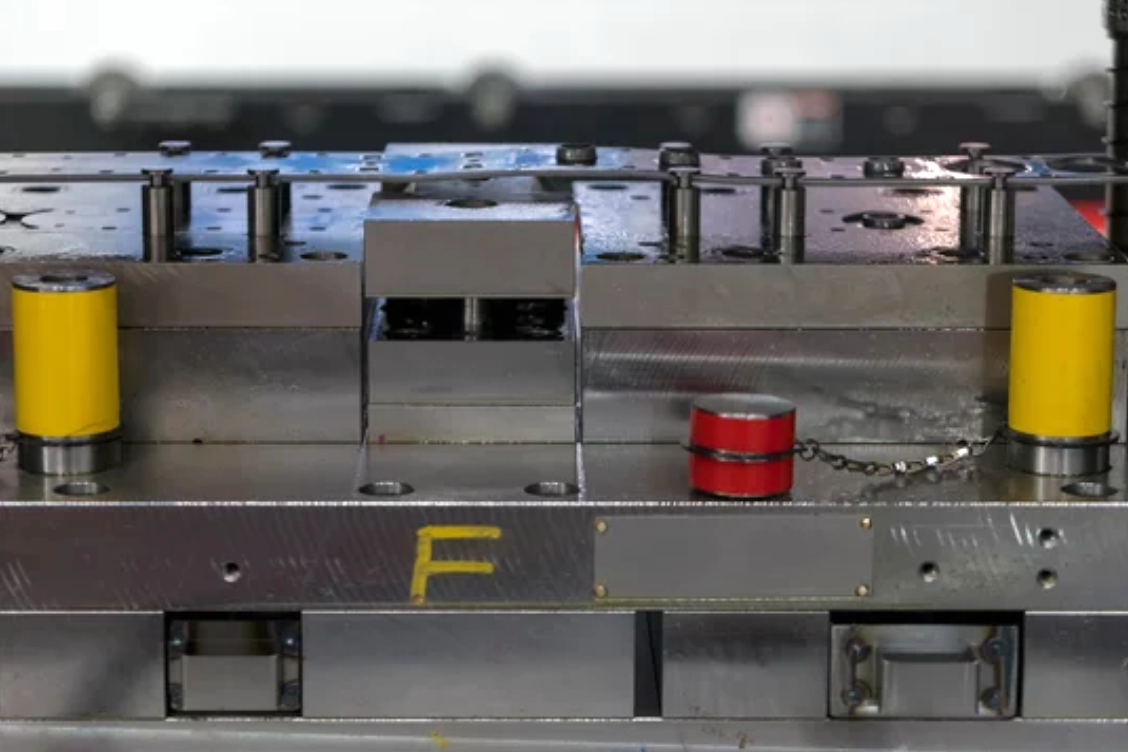

Werkzeug: Ein Werkzeug, das aus zwei Hälften besteht, mit Kavitäten und Formen, die das Metall formen. Es beinhaltet mehrere Stationen, die jeweils spezifische Operationen wie Schneiden, Stanzen, Biegen oder Formen durchführen.

Transfersystem: Ein Mechanismus, der das Metallband oder die Rolle zwischen den Stationen innerhalb des Werkzeugs bewegt. Dieses System sorgt für eine präzise Positionierung und Bewegung des Metalls für jede Operation.

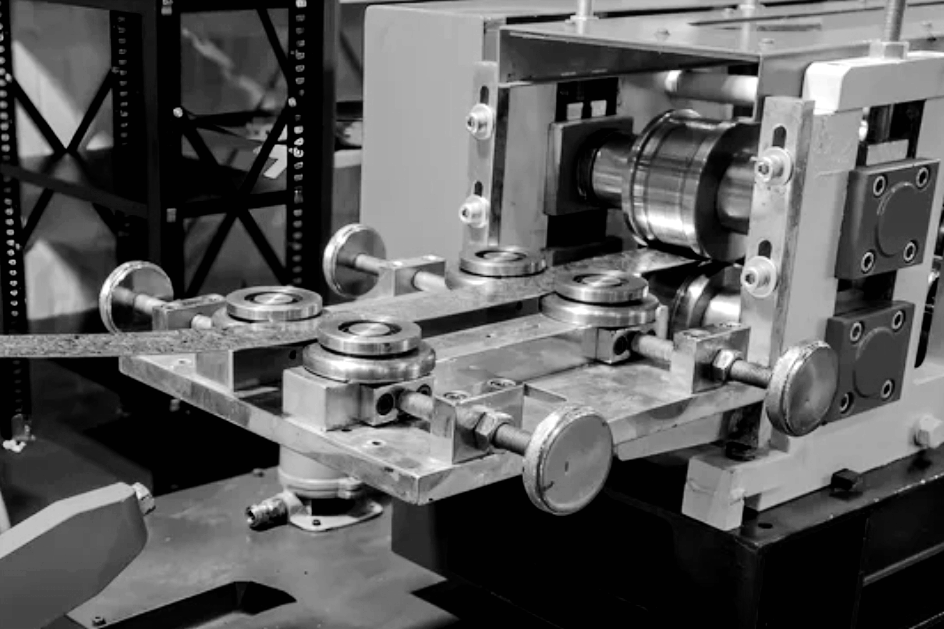

Zuführer: Diese Komponente führt das Metallband oder die Rolle in das Werkzeug ein und positioniert es genau für die nächste Operation. Sie sorgt für eine gleichmäßige und zuverlässige Zuführung des Metalls durch die verschiedenen Stationen.

Stempel und Matrizen: Dies sind die Hauptwerkzeuge innerhalb jeder Werkzeugstation. Die Stempel führen Schneid-, Stanz- oder Formungsaktionen durch, während die Matrizen die erforderlichen Formen und Konturen bereitstellen.

Pressmaschine: Der Transfer-Diestanzprozess verwendet Hochgeschwindigkeitsstanzpressen. Diese Pressen liefern die erforderliche Kraft zur Durchführung der Operationen und sind ausgestattet, um die schnellen Bewegungen des Transfersystems zu bewältigen.

Durch den synchronisierten Einsatz dieser Komponenten erreicht das Transfer-Diestanzen eine hohe Präzision und Effizienz bei der Herstellung komplexer Metallteile, die in verschiedenen Branchen Verwendung finden.

Ablauf des Transfer-Diestanzprozesses

Materialvorbereitung:

Die Rohmaterialien, meist Metallbleche, werden entsprechend den Spezifikationen des Endprodukts vorbereitet. Dies beinhaltet das Zuschneiden der Bleche auf die erforderliche Größe und die Sicherstellung der Qualitätsstandards.

Werkzeugkonstruktion und Herstellung:

Die Konstruktion des Stanzwerkzeugs ist ein kritischer Schritt. Dabei wird eine präzise Blaupause erstellt, die die Form und Spezifikationen des Endteils definiert. Nach der Konstruktion wird das Werkzeug mit hoher Präzision gefertigt, um Genauigkeit im Stanzprozess sicherzustellen.

Einrichtung und Zuführung:

Das vorbereitete Material wird in die Stanzpresse geladen. Die Einrichtung umfasst die Konfiguration der Presse und des Werkzeugs für den spezifischen Auftrag. Zuführsysteme sorgen für eine konsistente und genaue Platzierung des Blechs.

Stanzvorgang:

Die Presse übt Kraft auf das Material aus und drückt es in die Werkzeughohlräume. Dieser Verformungsprozess nimmt die Form des Werkzeugs an und erzeugt die gewünschten Merkmale im Metall. Beim Transferstanzen können mehrere Operationen an verschiedenen Stationen innerhalb derselben Presse stattfinden.

Teileausstoß:

Nach Abschluss des Stanzvorgangs wird das neu geformte Teil aus dem Werkzeug ausgeworfen. Dies kann ein automatischer oder manueller Prozess sein, abhängig von der Einrichtung.

Qualitätskontrolle:

Die gestanzten Teile unterliegen rigorosen Qualitätsprüfungen, um sicherzustellen, dass sie die vorgegebenen Toleranzen und Standards erfüllen. Dieser Schritt ist entscheidend, um Mängel oder Abweichungen zu erkennen und zu beheben.

Entgraten und zusätzliche Operationen:

Manchmal durchlaufen die gestanzten Teile weitere Prozesse wie das Entfernen überschüssigen Materials oder das Hinzufügen von Merkmalen durch nachgelagerte Verfahren, um die endgültigen Produktspezifikationen zu erreichen.

Verpackung und Versand:

Die fertigen Teile werden anschließend für den Versand verpackt. Eine ordnungsgemäße Verpackung ist wichtig, um Schäden während des Transports zu vermeiden.

Mit seiner Effizienz und Präzision entspricht das Transfer-Diestanzen Neways Engagement, qualitativ hochwertige kundenspezifische Teile durch Blechbearbeitung bereitzustellen. Sollten Sie spezifische Beispiele aus Neways Erfahrungen mit Transfer-Diestanzen haben, würden diese die Expertise des Unternehmens in diesem Prozess weiter verdeutlichen.

Vorteile des Transfer-Diestanzens

Transfer-Diestanzen ist eine hoch effiziente und präzise Methode der Blechbearbeitung mit mehreren Vorteilen, die sie zur bevorzugten Wahl für viele Anwendungen machen. Hier sind einige der wichtigsten Vorteile:

Hohe Produktionsgeschwindigkeit: Transfer-Diestanzen zeichnet sich durch eine bemerkenswerte Fähigkeit zur schnellen Herstellung vieler Teile bei Großserienproduktion aus. Der Prozess beinhaltet mehrere Stationen, die gleichzeitig arbeiten und so einen schnellen und kontinuierlichen Fertigungsfluss gewährleisten.

Präzision und Konsistenz: Dank Neways Expertise in der Blechbearbeitung erreicht das Transfer-Diestanzen enge Toleranzen und stellt gleichmäßige Teilmaße sicher. Die Werkzeuge sind sorgfältig gestaltet und gewartet, um gleichmäßige und qualitativ hochwertige Komponenten während des gesamten Produktionslaufs zu produzieren.

Kosteneffizienz: Die Effizienz des Transfer-Diestanzens trägt zur Kosteneinsparung bei der Großserienproduktion bei. Die Geschwindigkeit und Automatisierung des Prozesses reduzieren die Arbeitskosten pro Teil und machen ihn zu einer wirtschaftlichen Option für Projekte mit hohem Volumen.

Materialausnutzung: Neways Engagement für Nachhaltigkeit spiegelt sich in der Materialeffizienz des Transfer-Diestanzens wider. Der Prozess minimiert Materialabfall durch Optimierung der Anordnung der Teile auf dem Blech und sorgt dafür, dass das Rohmaterial optimal genutzt wird.

Produktion komplexer Teile: Transfer-Diestanzen eignet sich hervorragend zur Herstellung komplexer Teile mit vielen Merkmalen. Neways fortschrittliche Werkzeugtechnik und präzise Konstruktion ermöglichen die Herstellung komplexer Komponenten mit minimalen Sekundäroperationen.

Schnelle Werkzeugwechsel: Neways effiziente Produktionspraktiken umfassen optimierte Werkzeugwechselprozesse, die Ausfallzeiten zwischen den Produktionsläufen reduzieren, die Gesamtanlageneffektivität verbessern und die Produktivität maximieren.

Materialvielfalt: Ob mit Eisen- oder Nichteisenmetallen, Neways Transfer-Diestanzen kann eine breite Palette von Materialien verarbeiten. Diese Vielseitigkeit ermöglicht die Produktion verschiedener Teile, die spezifischen Anwendungsanforderungen entsprechen.

Zusammenfassend positioniert Neways Expertise im Transfer-Diestanzen das Unternehmen als zuverlässige und effiziente Methode für die Großserienblechbearbeitung. Die Geschwindigkeit, Präzision, Kosteneffizienz und Vielseitigkeit des Prozesses machen ihn zur strategischen Wahl für Branchen, die große Mengen präziser Komponenten benötigen.

Anwendungen in der kundenspezifischen Teilefertigung

Transfer-Diestanzen ist in der kundenspezifischen Teilefertigung von entscheidender Bedeutung und bietet eine kostengünstige und effiziente Lösung. Neway setzt Transfer-Diestanzen als One-Stop-Service-Anbieter seiner präzisen Blechbearbeitungsmethoden ein und gewährleistet hochwertige kundenspezifische Teile für verschiedene Branchen.

Beim Transfer-Diestanzen wird das Werkstück schrittweise zwischen mehreren Werkzeugen übertragen, um das gewünschte Teil schrittweise zu formen. Diese Methode ist besonders vorteilhaft für die Massenproduktion und bietet bemerkenswerte Effizienz und Präzision.

Ein bemerkenswerter Vorteil des Transfer-Diestanzens ist die Fähigkeit, enge Toleranzen einzuhalten. Neways moderne Maschinen gewährleisten, dass kundenspezifische Teile präzise Spezifikationen mit Toleranzen von bis zu ±0,005 Zoll erfüllen. Dieses Präzisionsniveau ist insbesondere in Branchen entscheidend, in denen Funktionalität und Zuverlässigkeit der Komponenten höchste Priorität haben.

Darüber hinaus verbessert Transfer-Diestanzen die Produktionseffizienz. Neways optimierte Prozesse und automatisierte Ausrüstung ermöglichen schnelle Produktionszyklen. Diese Effizienz führt zu höherer Produktivität und verkürzten Lieferzeiten, sodass Kunden anspruchsvolle Projekttermine einhalten können.

Durch den Einsatz von Transfer-Diestanzen erzielt Neway konsistente und wiederholbare Ergebnisse. Diese Zuverlässigkeit wird durch das Engagement des Unternehmens für Qualitätskontrolle weiter unterstrichen. Durch strenge Inspektionsprotokolle stellt Neway sicher, dass kundenspezifische Teile, die mittels Transfer-Diestanzen hergestellt werden, den Industriestandards entsprechen oder diese übertreffen.

Transfer-Diestanzen ist eine ausgezeichnete Methode zur Herstellung kundenspezifischer Teile in verschiedenen Branchen. Seine Effizienz und Präzision machen es zu einem wertvollen Prozess im Portfolio von Neway, insbesondere für Großserienproduktionen. Hier sind einige wichtige Anwendungen und Vorteile:

Anwendungen:

Automobilindustrie: Transfer-Diestanzen wird aufgrund seiner hohen Produktionsgeschwindigkeit und engen Toleranzen umfassend für die Herstellung von Automobilteilen wie Halterungen, Fahrgestellen und Strukturelementen eingesetzt.

Elektronische Komponenten: Die Herstellung von Elektronikteilen erfordert oft komplexe Designs und präzise Spezifikationen. Transfer-Diestanzen ist hervorragend geeignet für die Produktion von Steckverbindern, Anschlüssen und Gehäusen mit gleichbleibender Qualität.

Verbrauchsgüter: Kundenspezifische Metallteile für Haushaltsgeräte, Hardware und Alltagsgegenstände profitieren von Transfer-Diestanzen aufgrund seiner Fähigkeit, Maßhaltigkeit zu bewahren und spezifische Oberflächenanforderungen zu erfüllen.

Luft- und Raumfahrt: In der Luft- und Raumfahrt, wo Sicherheit und Präzision entscheidend sind, werden mit Transfer-Diestanzen Komponenten wie Halterungen, Paneele und Strukturteile mit hoher Festigkeit und engen Toleranzen gefertigt.

Überlegungen bei der Auswahl von Transfer-Diestanzen

Bei der Auswahl von Transfer-Diestanzen für die Herstellung kundenspezifischer Teile sind mehrere wichtige Faktoren zu berücksichtigen:

Komplexität der Teile: Transfer-Diestanzen eignet sich für komplexe Designs und enge Toleranzen. Die Methode ist effektiv für Teile, die mehrere Operationen und detaillierte Ausführungen erfordern.

Materialwahl: Verschiedene Materialien erfordern möglicherweise spezifische Stanzüberlegungen. Beispielsweise könnten bestimmte Legierungen oder Materialien spezielle Werkzeugmaterialien oder Temperaturkontrollen während des Stanzens erfordern, um Genauigkeit sicherzustellen und Materialverformungen zu vermeiden.

Toleranzanforderungen: Transfer-Diestanzen bietet hohe Präzision und erreicht oft Toleranzen von ±0,002 Zoll oder besser. Das Verständnis der Toleranzanforderungen Ihres Projekts ist entscheidend für die Auswahl der geeigneten Stanzmethode.

Produktionsvolumen: Diese Methode eignet sich aufgrund ihrer Effizienz und schnellen Produktionskapazität gut für mittlere bis hohe Produktionsvolumen. Bei großen Losgrößen können die anfänglichen Werkzeugkosten durch die Reduzierung der Stückkosten gerechtfertigt werden.

Werkzeugkosten und Lieferzeit: Werkzeuge für Transfer-Diestanzen können komplexer und teurer sein als bei anderen Stanzverfahren, und die Lieferzeit für die Werkzeugherstellung sollte mit den Projektfristen abgestimmt sein.

Materialabfall und Effizienz: Transfer-Diestanzen minimiert den Materialabfall aufgrund seiner Präzision, was zur Kostenersparnis und Erreichung von Nachhaltigkeitszielen beiträgt.

Sekundäroperationen: Berücksichtigen Sie, ob nach dem Stanzen Sekundäroperationen (Biegen, Gewindeschneiden oder Montage) erforderlich sind. Transfer-Diestanzen kann diese Operationen häufig in den Stanzprozess integrieren und so die Gesamteffizienz steigern.

Oberflächenbeschaffenheit und Qualität: Bewerten Sie die Anforderungen an die Oberflächenbeschaffenheit der Teile. Transfer-Diestanzen erzielt im Allgemeinen hervorragende Oberflächen, aber spezielle Oberflächen oder Texturen erfordern zusätzliche Verfahren.

Durch die Bewertung dieser Faktoren kann Neway die Vorteile des Transfer-Diestanzens nutzen, um hochwertige, präzise kundenspezifische Teile effizient und kostengünstig herzustellen.

Herausforderungen und Lösungen beim Transfer-Diestanzen

Transfer-Diestanzen ist ein wichtiger Prozess in der Blechbearbeitung, und die effektive Bewältigung seiner Herausforderungen ist entscheidend für die Herstellung hochwertiger kundenspezifischer Teile. Angesichts der vielfältigen Fertigungsmethoden von Neway betrachten wir die Herausforderungen und innovative Lösungen.

Herausforderung 1: Präzision und Toleranzkontrolle

Beim Transfer-Diestanzen ist die Einhaltung enger Toleranzen entscheidend für die Bauteilkonformität. Neway glänzt in diesem Bereich mit einer beeindruckenden Toleranzkontrolle von ±0,005 Zoll. Diese Präzision wird durch fortschrittliche Stanzwerkzeuge und sorgfältige Prozessoptimierung erreicht.

Lösung: Durch den Einsatz modernster Technologien bei Stanzwerkzeugen verbessert Neway die Präzision durch den Einsatz von CAD (Computer-Aided Design) und CAM (Computer-Aided Manufacturing). Dies gewährleistet eine gleichbleibende Genauigkeit und ermöglicht schnelle Anpassungen, wodurch Ausfallzeiten minimiert werden.

Herausforderung 2: Materialausnutzungseffizienz

Die effiziente Nutzung von Material ist eine zentrale Herausforderung in Stanzprozessen, die sowohl die Kosteneffizienz als auch die ökologische Nachhaltigkeit beeinflusst. Neway legt großen Wert auf die Optimierung der Materialausnutzung und erreicht eine bemerkenswerte Effizienz von 95 %.

Lösung: Neway maximiert die Materialausnutzung durch die Implementierung fortschrittlicher Nesting-Algorithmen bei der Blechlayoutgestaltung. Zusätzlich verbessern servogesteuerte Pressen die Kontrolle über den Stanzprozess, reduzieren Ausschuss und erhöhen die Gesamteffizienz.

Herausforderung 3: Werkzeuglebensdauer und Wartung

Der Verschleiß der Werkzeuge kann die Produktionskonsistenz beeinträchtigen und zu erhöhten Ausfallzeiten für Wartungsarbeiten führen. Neway legt großen Wert auf die Lebensdauer der Werkzeuge, um Unterbrechungen im Produktionsablauf zu minimieren.

Lösung: Durch die Verwendung hochwertiger Werkzeugstähle und fortschrittlicher Oberflächenbehandlungen verlängert Neway die Lebensdauer der Stanzwerkzeuge erheblich. Regelmäßige präventive Wartungen basierend auf einem vorausschauenden Wartungsmodell reduzieren unerwartete Ausfallzeiten und steigern die Produktivität.

Herausforderung 4: Skalierbarkeit der Produktion

Da die Nachfrage schwankt, ist eine nahtlose Skalierbarkeit der Produktion entscheidend, um Kundenanforderungen zeitnah zu erfüllen. Neway begegnet dieser Herausforderung mit einem flexiblen Fertigungsansatz.

Lösung: Neway setzt auf modulare Werkzeugkonstruktionen und Schnellwechselsysteme, die schnelle Umstellungen zwischen verschiedenen Teilekonfigurationen ermöglichen. Dieser modulare Ansatz erhöht die Produktionsflexibilität und ermöglicht es Neway, effizient auf unterschiedliche Auftragsvolumen zu reagieren.

Zusammenfassend positioniert Neways Engagement für Präzision, Materialeffizienz, Werkzeuglebensdauer und Produktionsskalierbarkeit das Unternehmen als führend bei der Bewältigung der Herausforderungen des Transfer-Diestanzens. Durch den Einsatz modernster Technologien und innovativer Lösungen stellt Neway die kontinuierliche Lieferung hochwertiger kundenspezifischer Teile sicher, um die vielfältigen Anforderungen seiner Kunden zu erfüllen.