Metallbiegedienst

Effiziente und kostengünstige Metallbiegedienste! Benötigen Sie präzises und termingerechtes Metallbiegen? Dann sind Sie hier richtig. Unser erfahrenes Team und modernste Ausrüstung gewährleisten schnelle Durchlaufzeiten und wettbewerbsfähige Preise. Kontaktieren Sie uns für ein Angebot und lassen Sie uns Ihre Erwartungen übertreffen.

Senden Sie uns Ihre Entwürfe und Spezifikationen für ein kostenloses Angebot

Alle hochgeladenen Dateien sind sicher und vertraulich

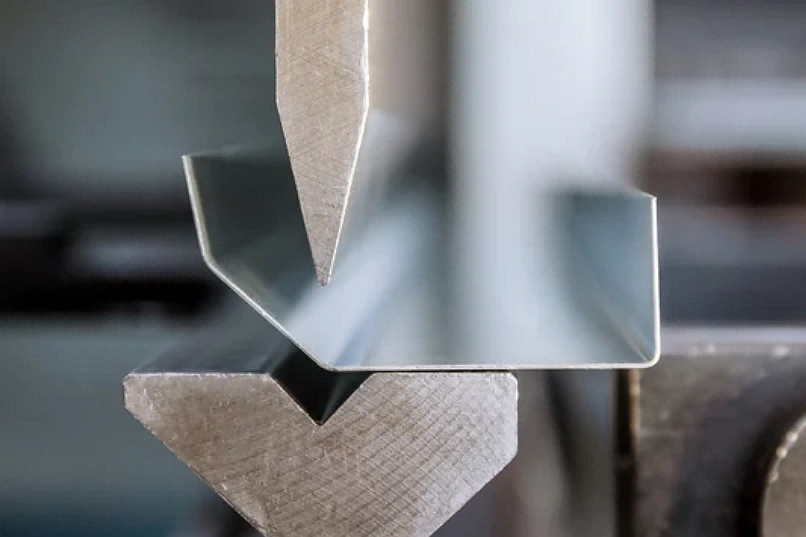

Was ist Metallbiegedienst

Unser Metallbiegedienst bietet hochpräzise Biegelösungen, um flache Metallbleche in komplexe Formen zu verwandeln. Unsere fortschrittliche Technologie gewährleistet gleichmäßige Biegeradien, effiziente Produktion und minimalen Materialverlust, um vielfältige industrielle Anforderungen zu erfüllen.

Anwendungen von Metallbiegeteilen

Unser Biegeprozess liefert hochpräzise und langlebige Bauteile, die in verschiedenen Branchen unverzichtbar sind. Entdecken Sie die vielfältigen Einsatzmöglichkeiten von Luft- und Raumfahrt bis zu Schließsystemen.

Neway kundenspezifische Plasmaschneidekapazitäten

Benötigen Sie erschwingliche Metallbiegedienste? Neway bietet Ihnen genau das! Unsere fairen Preise sorgen für ein hervorragendes Preis-Leistungs-Verhältnis ohne Qualitätskompromisse. Mit einer breiten Palette an Biegemöglichkeiten und erstklassigem Kundenservice arbeiten wir eng mit Ihnen zusammen, um Ihre Anforderungen zu verstehen und maßgeschneiderte Lösungen zu liefern. Kontaktieren Sie uns noch heute!

Verfügbare Oberflächenveredelungen für maßgeschneiderte Teile

Unser Oberflächenbehandlungsservice bietet spezialisierte Veredelungen für kundenspezifische Teile, um Haltbarkeit, Ästhetik und Leistung zu verbessern. Wir bieten Verfahren wie Galvanisieren, Eloxieren, Pulverbeschichten und Wärmedämmbeschichtungen an, um Korrosionsbeständigkeit, Verschleißeigenschaften und optische Anziehungskraft von Metall- und Kunststoffkomponenten in verschiedenen Branchen zu optimieren.

Erfahren Sie mehr

Wie bearbeitet

Erfahren Sie mehr

Lackierung

Erfahren Sie mehr

Sandstrahlen

Erfahren Sie mehr

Galvanisieren

Erfahren Sie mehr

Polieren

Erfahren Sie mehr

Eloxieren

Erfahren Sie mehr

Pulverbeschichtung

Erfahren Sie mehr

Elektropolieren

Erfahren Sie mehr

Gebürstete Oberfläche

Erfahren Sie mehr

Schwarzoxid-Beschichtung

Erfahren Sie mehr

Wärmebehandlung

Erfahren Sie mehr

Tumbling

Erfahren Sie mehr

Alodin-Beschichtung

Erfahren Sie mehr

Verchromen

Erfahren Sie mehr

Phosphatieren

Erfahren Sie mehr

Nitrieren

Erfahren Sie mehr

Verzinken

Erfahren Sie mehr

Lackbeschichtung

Erfahren Sie mehr

Teflonbeschichtung

Erfahren Sie mehr

Thermische Beschichtungen

Erfahren Sie mehr

Wärmebarriereschichten

Erfahren Sie mehr

Passivierung

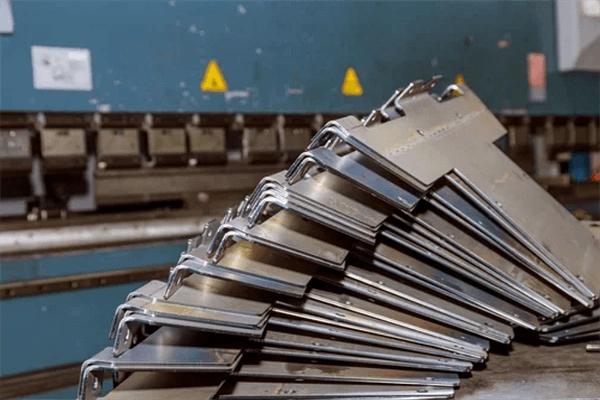

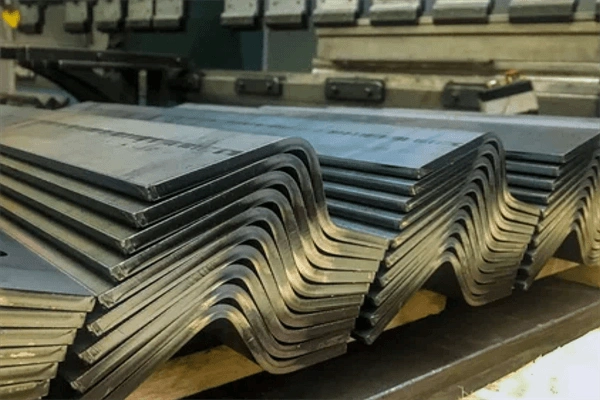

Galerie kundenspezifischer Teile

In unserer Galerie für kundenspezifische Teile wissen wir, dass jedes Projekt einzigartig ist. Deshalb arbeiten wir eng mit unseren Kunden zusammen, um sicherzustellen, dass ihre Teile genau nach ihren Vorgaben gestaltet werden. Mit unserem Augenmerk auf Details und unserem Qualitätsversprechen können Sie darauf vertrauen, dass Ihre Teile Ihre Erwartungen übertreffen.

Starten Sie noch heute ein neues Projekt

Designrichtlinie für maßgeschneiderte Metallbiegeteile

Diese Richtlinien enthalten die branchenüblichen Werte für maßgeschneiderte Metallbiegeteile. Die Befolgung dieser Empfehlungen verbessert die Biegegenauigkeit, verringert den Werkzeugverschleiß, minimiert Verformungen und gewährleistet robuste, präzise und langlebige Teile für höhere Produktionsqualität und Kosteneffizienz.

Frequently Asked Questions

Verwandte Ressourcen erkunden

Lösungen

Copyright © 2026 Neway Precision Works Ltd.All Rights Reserved.