Kundenspezifischer Online-Blechprägeservice

Unser kundenspezifischer Prägeservice bietet kostengünstige Lösungen für Ihre Metallbauteile. Wir fertigen hochwertige Teile zu einem Bruchteil der Kosten traditioneller Fertigungsmethoden.

Senden Sie uns Ihre Entwürfe und Spezifikationen für ein kostenloses Angebot

Alle hochgeladenen Dateien sind sicher und vertraulich

Unsere Möglichkeiten im Blechprägen

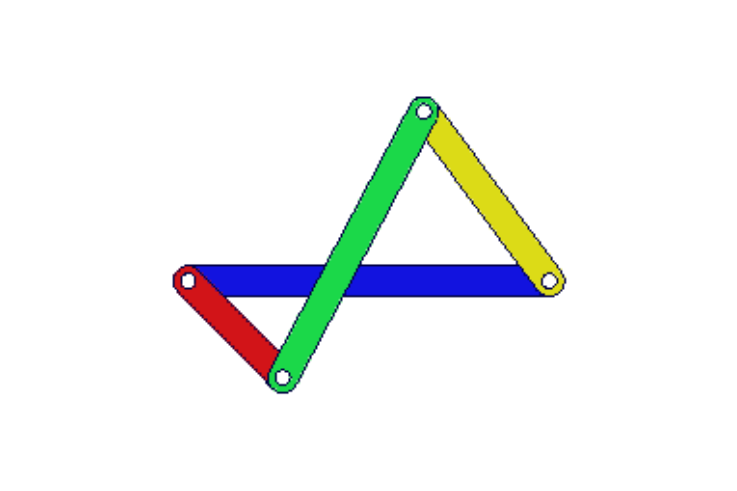

Die Umformbarkeit von Blech ermöglicht die Herstellung maßgeschneiderter Teile in verschiedenen Formen und Größen. Neway bietet individuellen Prägeservice in vier Verfahren: Progressives Werkzeug-Prägen, Tiefzieh-Prägen, Transferwerkzeug-Prägen und Mehrschieber-Prägen.

Was ist ein Metallprägeservice?

Unser Metallprägeservice liefert präzisionsgefertigte Metallteile durch großvolumige, kostengünstige Stanzprozesse. Mit modernen Werkzeugen und automatisierten Anlagen produzieren wir konsistente, hochwertige Komponenten mit komplexen Details für zahlreiche industrielle Anwendungen.

Anwendungsbereiche von Metallpräge-Teilen

Unser Metallprägeprozess liefert Präzision, Schnelligkeit und Effizienz zur Herstellung hochwertiger Komponenten. Entdecken Sie die breite Palette gestanzter Metallteile für verschiedene Branchen.

Neway Prägetechnik

Von Prototypen bis hin zu Großserienfertigung können wir jedes Projekt mit Präzision und Genauigkeit umsetzen. Unser individueller Prägeservice fertigt Metallbauteile für alle Branchen, z. B. Automobil, Luftfahrt und Medizintechnik.

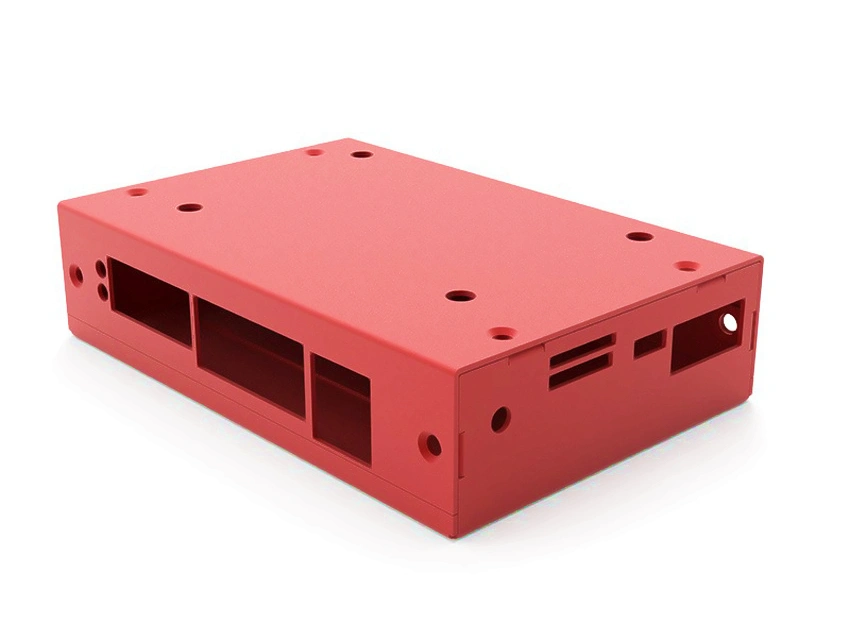

Oberflächenbehandlungen für kundenspezifische Teile

Unser Oberflächenservice bietet spezialisierte Veredelungen für maßgefertigte Teile und verbessert Haltbarkeit, Optik und Leistung. Wir bieten verschiedene Prozesse wie Galvanik, Anodisierung, Pulverbeschichtung und thermische Barrierebeschichtungen zur Steigerung der Korrosionsbeständigkeit, Verschleißfestigkeit und Optik von Metall- und Kunststoffteilen in allen Branchen.

Erfahren Sie mehr

Wie gefräst

Erfahren Sie mehr

Lackieren

Erfahren Sie mehr

Sandstrahlen

Erfahren Sie mehr

Galvanik

Erfahren Sie mehr

Polieren

Erfahren Sie mehr

Eloxieren

Erfahren Sie mehr

Pulverbeschichtung

Erfahren Sie mehr

Elektropolieren

Erfahren Sie mehr

Bürsten

Erfahren Sie mehr

Schwarzoxid

Erfahren Sie mehr

Wärmebehandlung

Erfahren Sie mehr

Gleitschleifen

Erfahren Sie mehr

Alodine

Erfahren Sie mehr

Chrombeschichtung

Erfahren Sie mehr

Phosphatieren

Erfahren Sie mehr

Nitrieren

Erfahren Sie mehr

Verzinken

Erfahren Sie mehr

Lackieren

Erfahren Sie mehr

Teflon-Beschichtung

Erfahren Sie mehr

Hitzebeständige Beschichtung

Erfahren Sie mehr

Wärmedämmschicht

Erfahren Sie mehr

Passivierung

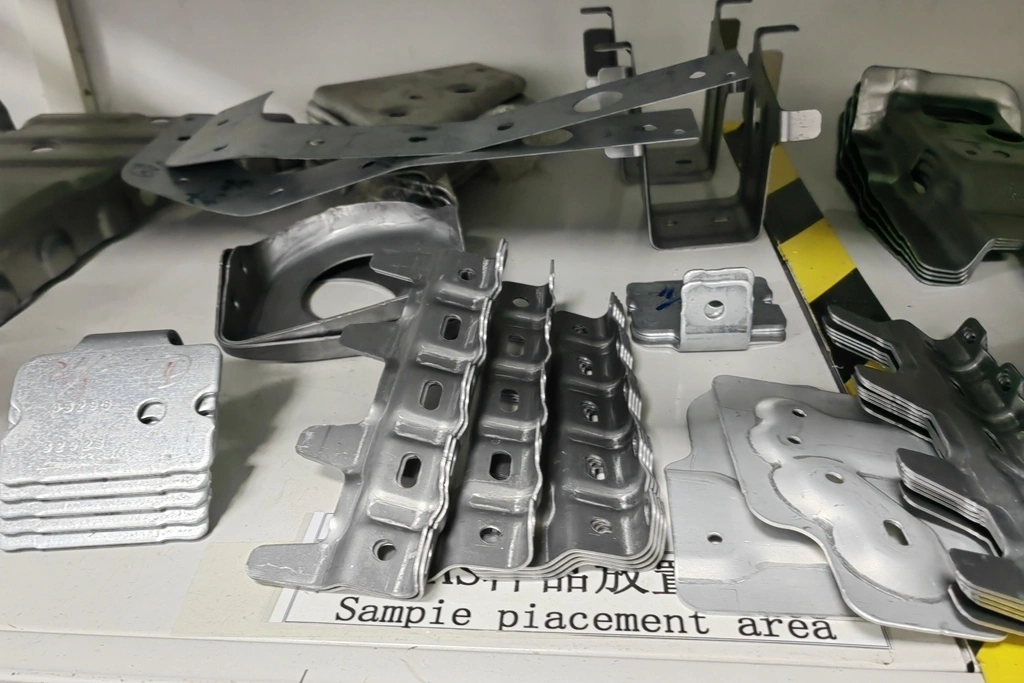

Galerie kundenspezifischer Teile

In unserer Galerie für kundenspezifische Teile verstehen wir, dass jedes Projekt einzigartig ist. Daher arbeiten wir eng mit unseren Kunden zusammen, um sicherzustellen, dass ihre Teile genau nach Spezifikation gefertigt werden. Durch unsere Liebe zum Detail und unser Qualitätsversprechen können Sie darauf vertrauen, dass Ihre Teile Ihre Erwartungen übertreffen.

Starten Sie noch heute ein neues Projekt

Konstruktionsrichtlinie für kundenspezifische Metallpräge-Teile

Diese Richtlinien bieten Industriestandardwerte für kundenspezifische Metallpräge-Teile. Befolgen Sie diese Empfehlungen für effizientes Umformen, minimierten Werkzeugverschleiß und optimale Teilequalität unter Wahrung der strukturellen Integrität und Maßgenauigkeit.

Frequently Asked Questions

Verwandte Ressourcen erkunden

Lösungen

Copyright © 2026 Neway Precision Works Ltd.All Rights Reserved.