Dienst zur Herstellung von Bauteilen durch Pulverkompaktierung (PCM)

Pulverkompaktierung (PCM) hat im Vergleich zu Metallpulverspritzgießen (MIM) niedrigere Werkzeugkosten und ist die beste Fertigungslösung für kundenspezifische Teile mit einfachen Formen.

Senden Sie uns Ihre Entwürfe und Spezifikationen für ein kostenloses Angebot

Alle hochgeladenen Dateien sind sicher und vertraulich

Vorteile des Pulverkompaktierungsdienstes

Pulverkompaktierung (PCM) bietet Kosteneffizienz durch geringere Werkzeugkosten, Materialvielfalt, Großserienproduktion und Umweltfreundlichkeit durch Abfallreduzierung und Materialrecycling – ideal für eine effiziente und umweltbewusste Fertigung.

Anwendungen von Teilen aus Pulverkompaktierung

Unser Pulverkompaktierungsprozess liefert robuste Teile mit hoher Dichte und gleichmäßigen Eigenschaften. Entdecken Sie vielseitige Einsatzmöglichkeiten in verschiedenen Branchen für zuverlässige und kosteneffiziente Komponenten.

Formpressen (PCM) Materials

Metalldruckpulverformung bei Neway

Metallpulverkompaktierung eignet sich besser für größere, geometrisch einfache Metallteile wie Zahnräder als Metallpulverspritzguss – insbesondere für die Herstellung von Hartmetallen und hochschmelzenden Legierungen wie Wolfram und deren Legierungen.

Oberflächenveredelungen für kundenspezifische Teile verfügbar

Unser Oberflächenbehandlungsservice bietet spezialisierte Veredelungen für kundenspezifische Teile zur Verbesserung von Haltbarkeit, Ästhetik und Leistung. Wir bieten Elektroplattieren, Eloxieren, Pulverbeschichtung und Thermobarrierebeschichtungen an, um Korrosionsbeständigkeit, Verschleißeigenschaften und optischen Reiz von Metall- und Kunststoffkomponenten zu optimieren.

Erfahren Sie mehr

Werkseitig bearbeitet

Erfahren Sie mehr

Lackierung

Erfahren Sie mehr

Physikalische Gasphasenabscheidung (PVD)

Erfahren Sie mehr

Sandstrahlen

Erfahren Sie mehr

Galvanisieren

Erfahren Sie mehr

Polieren

Erfahren Sie mehr

Eloxieren

Erfahren Sie mehr

Pulverbeschichtung

Erfahren Sie mehr

Elektropolieren

Erfahren Sie mehr

Gebürstete Oberflächen

Erfahren Sie mehr

Schwarzoxid

Erfahren Sie mehr

Wärmebehandlung

Erfahren Sie mehr

Trommelpolieren

Erfahren Sie mehr

Alodine-Beschichtung

Erfahren Sie mehr

Chrombeschichtung

Erfahren Sie mehr

Phosphatieren

Erfahren Sie mehr

Nitrieren

Erfahren Sie mehr

Feuerverzinken

Erfahren Sie mehr

Lackbeschichtung

Erfahren Sie mehr

Teflonbeschichtung

Erfahren Sie mehr

Thermische Beschichtungen

Erfahren Sie mehr

Wärmebarrierebeschichtungen

Erfahren Sie mehr

Passivieren

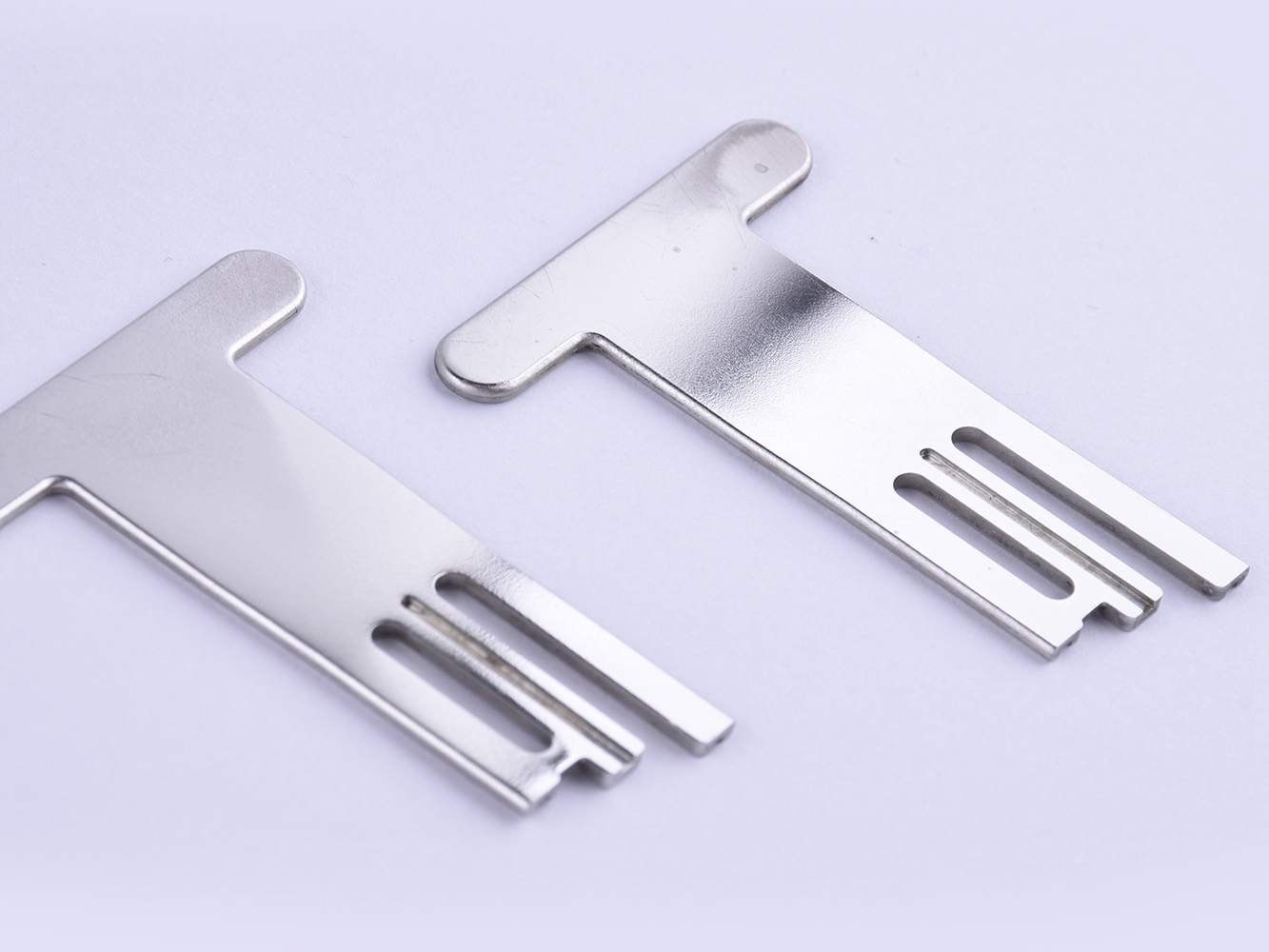

Galerie kundenspezifischer Metallteile aus Pulverkompaktierung

In unserer Galerie kundenspezifischer Pulvermetallteile wissen wir, dass jedes Projekt einzigartig ist. Deshalb arbeiten wir eng mit unseren Kunden zusammen, um sicherzustellen, dass ihre Teile exakt ihren Vorgaben entsprechen. Mit unserem Fokus auf Details und Qualität werden Ihre Teile Ihre Erwartungen übertreffen.

Starten Sie noch heute ein neues Projekt

Design-Empfehlungen für PCM-Teile

Verstehen Sie die Designgrenzen für Polymer-Verbundformteile. Diese Richtlinien helfen Ihnen, Abmessungen, Toleranzen, Wandstärken und Produktionsvolumen zu optimieren, um kosteneffiziente und leistungsstarke Verbundkomponenten zu erzielen.

Frequently Asked Questions

Verwandte Ressourcen erkunden

Lösungen

Copyright © 2026 Neway Precision Works Ltd.All Rights Reserved.