Metallpulverspritzgießen: Vorteile, Nachteile und Überlegungen | Neway

Metallspritzgießen (MIM)-Prozess ist ein Fertigungsverfahren, das die Vielseitigkeit des Kunststoffspritzgießens mit der Festigkeit und Zähigkeit der Pulvermetallurgie verbindet. MIM bietet eine einzigartige Lösung für die Serienfertigung und ermöglicht die Herstellung komplexer Präzisionsteile für verschiedene Branchen. Dieser Blog zielt darauf ab, den MIM-Prozess, seine Vor- und Nachteile sowie die wichtigen Überlegungen für die Massenproduktion umfassend zu beleuchten.

Was ist Metallspritzgießen

Metallspritzgießen (MIM) ist eine transformative Fertigungstechnologie, die seit Jahrzehnten die Industrie prägt. Aber was genau ist MIM und wie hat es sich entwickelt? Schauen wir uns die Definition, Geschichte und die Rolle in verschiedenen Branchen an.

Definition und Geschichte

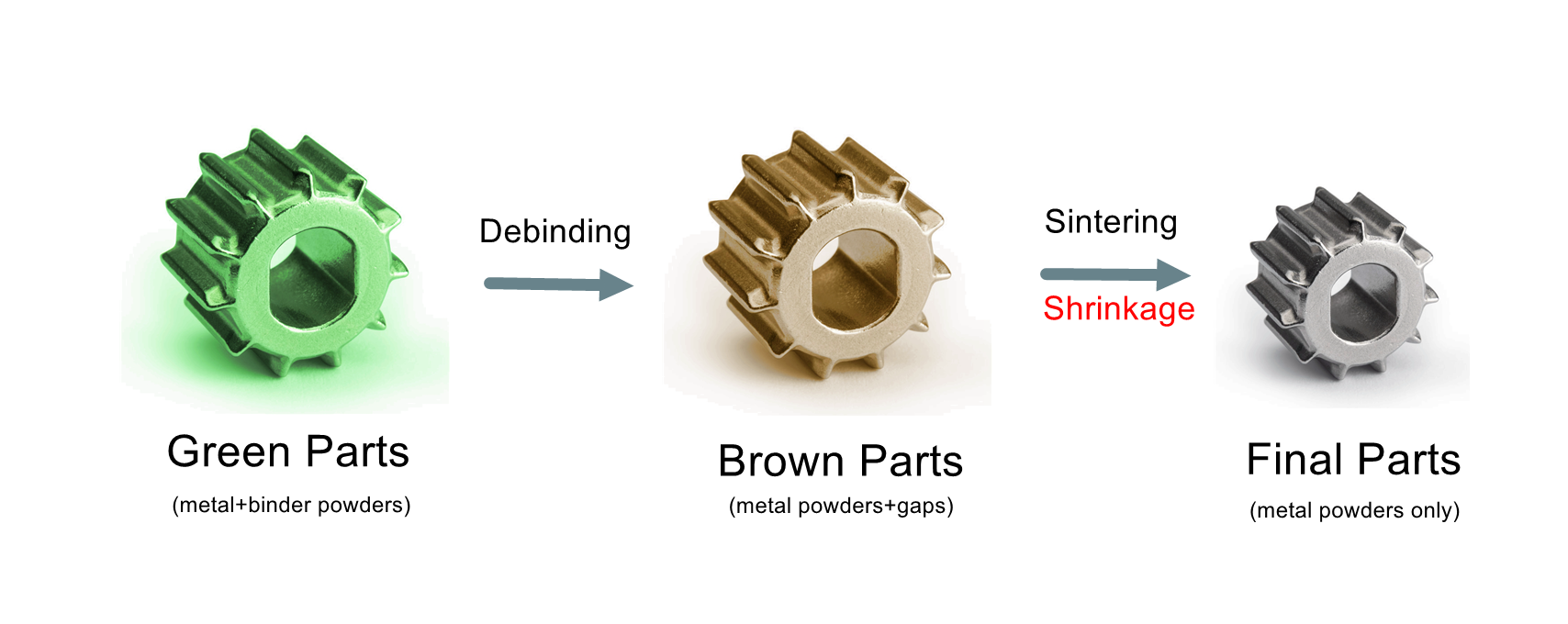

MIM kombiniert die Hochvolumenfähigkeit des Spritzgießens mit den Vorteilen metallischer Werkstoffe. Dabei werden Metallpulver mit einem Bindemittel gemischt, um einen Formstoff (Feedstock) zu erhalten, der dann in eine Form gespritzt wird, um ein Rohteil zu erzeugen. Das Bindemittel wird entfernt und das Teil gesintert, um seine endgültigen Eigenschaften zu erreichen.

Die Anfänge von MIM reichen bis in die 1970er Jahre zurück, als der Bedarf an komplexen, volumenstarken Metallteilen wuchs. Im Laufe der Jahre haben Fortschritte in der Materialwissenschaft und Prozesskontrolle die Möglichkeiten von MIM erheblich erweitert, sodass es heute eine bevorzugte Methode zur Herstellung präziser Metallteile ist.

Die Rolle in der Industrie

MIM ist in verschiedenen Branchen entscheidend, darunter Automotive, Luft- und Raumfahrt, Medizin, Elektronik und Konsumgüter. Seine Fähigkeit, komplexe Teile mit hoher Präzision und ausgezeichneten mechanischen Eigenschaften herzustellen, macht es ideal für Anwendungen, bei denen Leistung und Zuverlässigkeit im Vordergrund stehen. MIM findet Verwendung bei chirurgischen Instrumenten, Fahrzeugkomponenten, Luft- und Raumfahrtteilen und elektronischen Geräten.

MIM-Prozessschritte

Der Metallspritzgießprozess ist ein mehrstufiges Verfahren, das Metallpulver in feste, voll dichte Komponenten verwandelt. Jeder Schritt spielt eine entscheidende Rolle für die Qualität und Eigenschaften des Endprodukts. Im Folgenden werden diese Schritte im Detail beschrieben.

Formstoffmischung

Der Prozess beginnt mit der Vorbereitung des Formstoffs, einer Mischung aus Metallpulvern und einem Bindemittel. Die Metallpulver liefern die Materialeigenschaften des Endteils, während das Bindemittel den Spritzvorgang erleichtert. Der Formstoff muss gründlich gemischt werden, um eine gleichmäßige Verteilung der Metallpulver im Bindemittel sicherzustellen.

Spritzgießen

Der gemischte Formstoff wird erhitzt und unter hohem Druck in eine Form gespritzt, ähnlich dem Kunststoffspritzgießen. Die Form ist so ausgelegt, dass das Rohteil die endgültige Form erhält, jedoch größer dimensioniert ist, um die Schrumpfung während des Sinterns zu berücksichtigen.

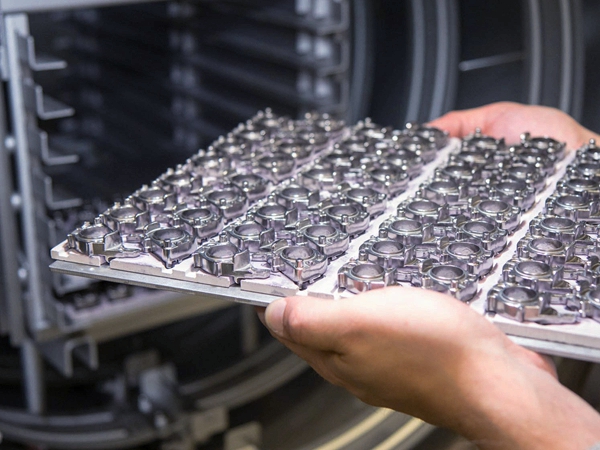

Entbindern und Sintern

Nach dem Ausformen des Rohteils wird das Bindemittel im Entbinderschritt entfernt. Zurück bleibt ein poröses Teil, das sogenannte Grünteil, das hauptsächlich aus Metallpulvern besteht. Dieses Grünteil wird in einer kontrollierten Atmosphäre auf hohe Temperaturen erhitzt (Sinterprozess), wodurch sich die Metallpartikel verbinden und ein festes, voll dichtes Teil entsteht.

Nachbearbeitung und Formkorrektur

Aufgrund der Schrumpfung während des Sinterns kann das Endteil nicht mehr den exakten Maßen der Form entsprechen. Daher sind Formkorrekturmaßnahmen wie Nachformen, CNC-Bearbeitung oder Polieren erforderlich, um die gewünschten Abmessungen und die Oberflächengüte zu erreichen.

Vorteile von MIM

MIM bietet zahlreiche Vorteile und ist daher eine bevorzugte Wahl für die Herstellung komplexer, volumenstarker Metallteile. Im Folgenden werden diese Vorteile erläutert.

Hohe Präzision

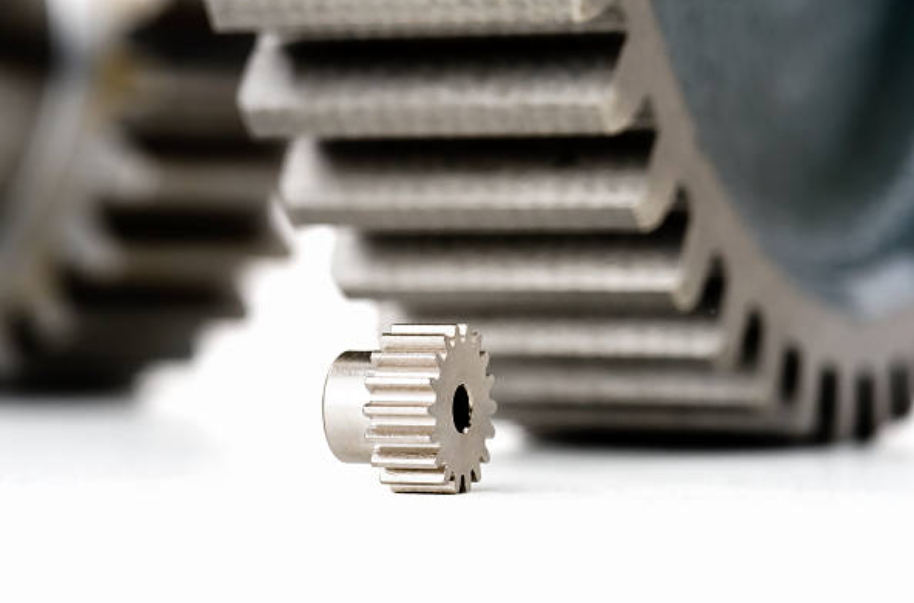

MIM zeichnet sich durch hohe Genauigkeit aus und erreicht Toleranzen von typischerweise ±0,3 % der Nennmaße, was es ideal für Anwendungen mit engen Maßanforderungen macht.

Hohe Komplexität

MIM eignet sich hervorragend für die Herstellung komplexer Geometrien, dünner Wände und feiner Details, die mit traditionellen Verfahren nur schwer realisierbar sind. Solange das Spritzgießen einer Form möglich ist, kann MIM dieselbe Komplexität erzeugen.

Kosteneffizienz im Vergleich zu anderen Verfahren

In Bezug auf die Kosten ist MIM besonders bei hohen Stückzahlen oft günstiger als andere Verfahren. Ein Vergleich mit dem Feingussverfahren macht dies deutlich.

MIM vs. Feinguss

Betrachten wir die Herstellung eines 10 × 10 × 10 mm Würfels aus Edelstahl 316L als Beispiel:

Vergleichskriterium | Metallspritzgießen | Feinguss | ||

Produkt 10 × 10 × 10 mm SS316L-Würfel | 7,85 g | 7,85 g | ||

Werkzeugkosten | 2000 USD (hoch) | 1000 USD (mittel) | ||

Materialkosten | 0,06 USD/Stück (mittel) | 0,04 USD/Stück (niedrig) | ||

Spritzkosten | 0,20 USD/Stück (niedrig) | 0,35 USD/Stück (hoch) | ||

Sonstige Kosten | 0,10 USD/Stück | 0,05 USD/Stück | ||

Toleranz | hoch (0,3 %) ±0,03 mm | mittel (0,5 %) ±0,05 mm | ||

Produktivität | 4000 Stück pro Tag | 0,36 USD/Stück | 0,44 USD/Stück |

Wie die Tabelle zeigt, gleichen sich die Stückkosten beider Verfahren erst bei einer Menge von 12.500 Einheiten. Ab höheren Stückzahlen bietet MIM bessere Qualität, höhere Präzision und geringere Kosten pro Teil.

Große Auswahl an MIM-Materialien

MIM unterstützt verschiedene Materialien, von Stahl und Edelstahl bis hin zu Hartmetallen wie Wolframkarbid und Speziallegierungen wie Titan.

Hartmetalle und hochschmelzende Metalle

MIM ermöglicht die Formgebung komplexer Hochleistungslegierungen wie Kobaltlegierungen, Wolframlegierungen und Werkzeugstähle.

Nachteile des Metallspritzgießens

Obwohl MIM viele Vorteile bietet, sind auch einige Nachteile zu berücksichtigen. Der höhere Anfangsinvestition kann insbesondere für kleine Losgrößen oder Unternehmen mit begrenztem Budget eine Hürde darstellen. Werfen wir einen Blick auf die Kostentreiber.

Höhere Anfangskosten

Werkzeugkosten

Die komplexen, hochpräzisen Werkzeuge für MIM sind teuer in der Herstellung, bieten jedoch hohe Haltbarkeit und amortisieren sich über große Stückzahlen.

Materialkosten

Die Metallpulver für MIM können teurer sein als Schüttmetalle anderer Verfahren, bieten jedoch Near-Net-Shape-Vorteile, reduzieren Materialabfall und senken die Gesamtkosten.

Entbindern

Der Entbinderschritt erfordert spezialisierte Ausrüstung und zeitlichen Aufwand, insbesondere bei komplexen Geometrien, was die Kosten erhöht.

Sinterkosten

Das Sintern benötigt hohe Temperaturen und kontrollierte Atmosphären, was Energie und Spezialanlagen erfordert. Bei größeren Chargen sinkt jedoch der Stückpreis.

Nachbearbeitung

Formkorrekturen wie CNC-Bearbeitung oder Feinpolieren können zusätzliche Kosten verursachen.

Größenbeschränkungen

MIM eignet sich am besten für Bauteile bis ca. 50 mm Kantenlänge. Neway kann Teile bis zu 250 mm herstellen; darüber hinaus steigen Aufwand und Schwierigkeiten erheblich.

Herausforderungen im MIM-Prozess

Feedstock-Mischung, Spritzparameter und Sinterbedingungen erfordern hohe Fachkenntnis und strenge Prozesskontrolle, um Defekte zu vermeiden.

Überlegungen zur MIM-Produktion

Binderauswahl

Der Binder muss gute Fließeigenschaften bieten und sich rückstandsfrei entfernen lassen.

Metallpulvergröße

Kleinere Pulver verbessern Festigkeit und Oberfläche, erhöhen jedoch die Viskosität des Formstoffs.

Werkzeugdesign

Ein durchdachtes MIM-Formwerkzeugdesign minimiert Defekte und gleicht die Schrumpfung aus.

Dünnwandigkeit

MIM kann dünnwandige Strukturen fertigen; eine Mindestwandstärke von 0,35 mm wird empfohlen, dünnere Wände erfordern Nachbearbeitung.

Unser Leistungsspektrum im MIM

Neway ist Ihr Partner mit 30 Jahren Erfahrung im Metallspritzgießen. Unser One-Stop-Service reicht von der Projektberatung bis zur Serienfertigung:

1. Beratungsdienstleistung: Material- und Konstruktionsberatung durch unsere Ingenieure.

2. Mechanische Konstruktions- und Datenübernahme: Erstellung fertigungsgerechter Zeichnungen basierend auf Ihren Vorgaben oder Mustern.

3. Rapid Prototyping: Prototypentests via CNC-Bearbeitung, 3D-Druck und Rapid Molding.

4. On-Demand-Fertigung: Keine Mindestmenge für minimale Entwicklungskosten.

5. Einfache Montage und Prüfung: Löten, Verschrauben, Form- und Funktionstests, Dauer- und Verschleißprüfungen.