MIM-Werkzeugkonstruktion meistern: 12 entscheidende Faktoren

Überlegungen zum Spritzgießdesign, die Sie wissen müssen

Das Spritzgießdesign für die Metall-Injektionsformung (MIM) ist ein entscheidender Aspekt des MIM-Prozesses, da es direkt die Qualität, Konsistenz und Effizienz bei der Herstellung komplexer Metallteile beeinflusst.

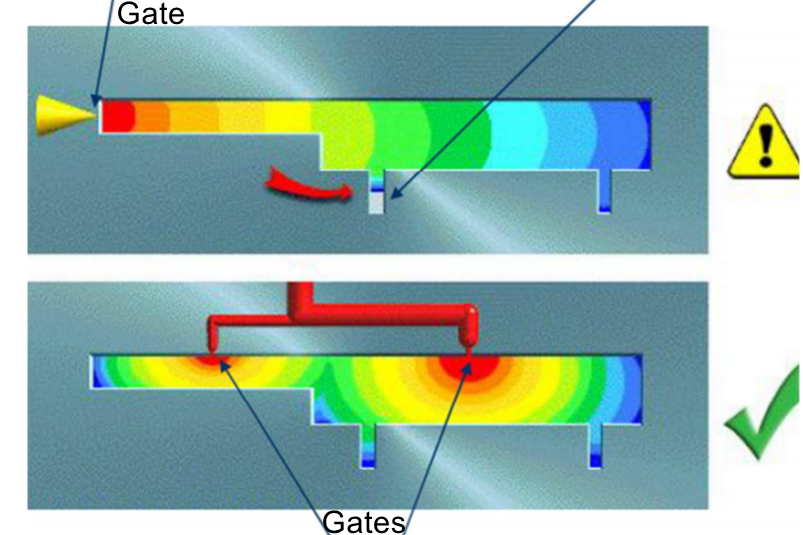

Materialfluss und Gießsystem

Die Optimierung des Materialflusses und des Gießsystems im Spritzgießdesign der Metall-Injektionsformung (MIM) bietet erhebliche Vorteile bei der Erreichung von hochqualitativen und konsistenten Teilen. Richtig gestaltete Gießsysteme sorgen für eine gleichmäßige Materialverteilung im Formhohlraum, was zu Teilen mit gleichmäßigen Abmessungen und reduzierten Defekten führt. Diese gleichmäßige Befüllung minimiert häufige Probleme wie Hohlräume, Porosität und Sinkstellen, was die Gesamtqualität der Teile verbessert. Darüber hinaus ermöglicht ein effizientes Gießsystem eine optimierte Kühlung während des Formens, wodurch das Risiko von Verzug und Verformung verringert und eine gleichmäßige Erstarrung sichergestellt wird. Dies verbessert die Teilequalität und verringert die Zykluszeiten, wodurch die Produktionseffizienz und Kostenwirksamkeit erhöht wird.

Andererseits kann das Vernachlässigen eines ordnungsgemäßen Gießdesigns beim Bau von MIM-Formen zu verschiedenen Defekten und Herausforderungen führen. Dazu gehören Gießmarken auf der Oberfläche des Teils, die durch unzureichendes Gießsystem verursacht werden und nachbearbeitet werden müssen. Ein unzureichendes Gießsystem kann Jetting verursachen, was zu Turbulenzen und Defekten wie Hohlräumen und schlechter Oberflächenqualität führt. Fließlinien, sichtbare Streifen oder Linien auf der Oberfläche des Teils, können ebenfalls aufgrund eines suboptimalen Gießsystems entstehen und die Ästhetik des Teils beeinträchtigen. Darüber hinaus kann ein ineffizientes Gießsystem dazu führen, dass der Formhohlraum nicht vollständig gefüllt wird, was zu unvollständigen Teilen und höheren Ausschussraten führt, wodurch die Produktionskosten steigen.

MIM-Teilgeometrie

Die Berücksichtigung der Teilgeometrie im Spritzgießdesign der Metall-Injektionsformung (MIM) bietet eine Reihe von Vorteilen. Einer der bedeutendsten Vorteile ist die Möglichkeit, hochkomplexe und filigrane Teile zu produzieren, die mit traditionellen Methoden schwer oder unmöglich herzustellen wären. MIM ermöglicht die Herstellung von Teilen mit dünnen Wänden (mindestens 0,4 mm), feinen Details, Unterkanten und komplexen inneren Merkmalen. Diese Designflexibilität ermöglicht es Ingenieuren, die Funktionalität der Komponenten zu optimieren, den Montageaufwand zu reduzieren und leichte Strukturen zu erzielen.

Fehler im Zusammenhang mit der Teilgeometrie im MIM-Formdesign können auftreten, wenn Designüberlegungen nicht angemessen berücksichtigt werden. Ein häufiger Fehler ist das Verziehen oder Verformen des Teils, insbesondere in Bereichen mit unterschiedlichen Wandstärken. Dies kann während der Kühlphase des Formprozesses auftreten, wenn sich die Wärme ungleichmäßig verteilt.

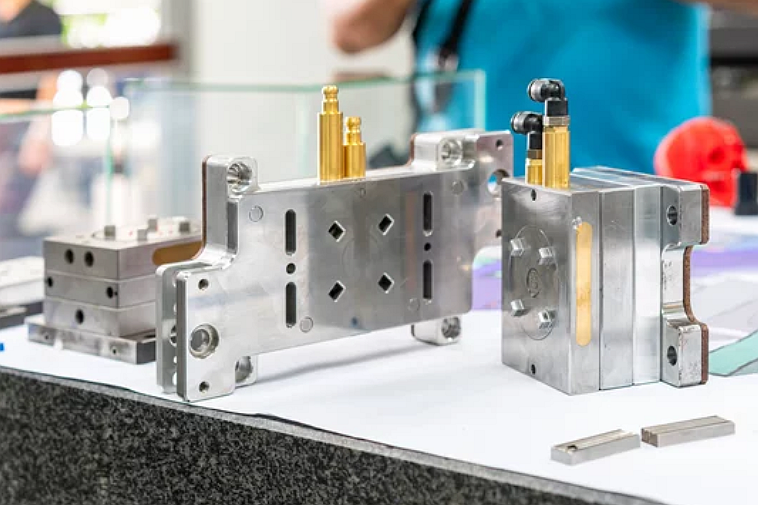

Formmaterial und Werkzeug

Ein Hauptvorteil besteht darin, dass Werkstoffe ausgewählt werden können, die den hohen Temperaturen und Drücken im MIM-Prozess standhalten. Hochwertige Werkzeugstähle wie H13 oder P20 bieten hervorragende Haltbarkeit, Abriebfestigkeit und Hitzebeständigkeit, wodurch sichergestellt wird, dass die Form den Belastungen wiederholter Formzyklen standhält, ohne sich zu verformen oder beschädigt zu werden. Darüber hinaus kann die Wahl des Formmaterials die Oberflächenqualität der gegossenen Teile beeinflussen, wobei polierte und präzise gefertigte Formen zu glatteren Oberflächen der Teile führen.

Auf der negativen Seite kann eine unzureichende Berücksichtigung von Formmaterial und Werkzeug zu Defekten und Herausforderungen in der MIM-Produktion führen. Beispielsweise kann die Verwendung von nicht optimalen Formmaterialien zu schnellem Werkzeugverschleiß führen, was erhöhte Wartungs- und Ersatzkosten nach sich zieht. Formmaterialien müssen auch so ausgewählt werden, dass sie mit dem zu formenden Material kompatibel sind, da verschiedene Materialien unterschiedlich mit der Formoberfläche reagieren können. Der MIM-Prozess eignet sich für die Massenproduktion, um eine höhere Kostenleistung zu erzielen. Schlechte Formmaterialien führen dazu, dass MIM-Teile während der Produktion inkonsistent werden.

Fließkanalsystem

Ein gut gestaltetes Fließkanalsystem trägt zur effizienten Materialverteilung bei, reduziert Abfall und sorgt für eine gleichmäßige Befüllung des Formhohlraums.

Das Entwerfen und Implementieren eines Fließkanalsystems kann zu höheren Werkzeugkosten und Komplexität führen. Während es in einigen Fällen effizient ist, erzeugen kalte Fließkanäle Materialabfälle, die recycelt oder entsorgt werden müssen, was die Materialkosten insgesamt beeinflusst. Obwohl Abfall reduziert wird, erfordern heiße Fließkanalsysteme komplexere Formdesigns und Temperaturregelsysteme, was die anfänglichen Werkzeugkosten erhöht.

Entlüftung

In MIM, wo hochpräzise Komponenten die Norm sind, können Unvollkommenheiten durch unzureichende Entlüftung zu Defekten wie Gasporosität führen, die die strukturelle Integrität des Teils beeinträchtigen. Die Ingenieure von Neway verstehen die Bedeutung einer ordnungsgemäßen Entlüftung und nutzen ihre umfangreiche Erfahrung, um Formen mit strategisch platzierten Entlüftungen zu entwerfen, die auf die spezifische Geometrie der Komponente zugeschnitten sind. Sie stellen sicher, dass die Entlüftungskanäle die richtige Größe haben, um das effiziente Entweichen von Gasen zu ermöglichen, was zu einem makellosen Endprodukt führt.

Zweitens betrifft der Entlüftungsansatz von Neway nicht nur technische Exzellenz, sondern auch das Engagement für Nachhaltigkeit. Sie verstehen, dass eine effiziente Entlüftung Defekte minimiert und Materialabfälle reduziert. Dies steht im Einklang mit ihrem Engagement für umweltbewusste Fertigung. Durch die Optimierung der Entlüftung steigert Neway die Produktionseffizienz und reduziert den Bedarf an Nacharbeit oder Ausschuss, was sowohl dem Kunden als auch der Umwelt zugutekommt. Zusammenfassend lässt sich sagen, dass die Expertise von Neway in der Entlüftung ein Beweis für ihr Engagement für Präzision, Qualität und Nachhaltigkeit im Bereich des MIM-Formdesigns ist.

Schrumpfung und Toleranzen

Schrumpfung und Toleranzen sind entscheidende Faktoren, die Neway sorgfältig bei der Gestaltung von Metall-Injektionsformen (MIM) berücksichtigt. Diese Aspekte sind unerlässlich, um die hochpräzisen Komponenten zu erzielen, für die Neway bekannt ist.

Erstens ist das Verständnis und die Berücksichtigung der Materialschrumpfung unerlässlich. Während des MIM-Prozesses verwandelt sich das Ausgangsmaterial von seinem ursprünglichen gegossenen Zustand in die endgültige gesinterte Form. Diese Umwandlung beinhaltet eine Schrumpfung, die je nach verwendetem Material variiert. Wenn dieser Schrumpfungsfaktor nicht in das Formdesign einfließt, kann dies dazu führen, dass die Teile die gewünschten dimensionalen Spezifikationen nicht erfüllen. Die Ingenieure von Neway sind mit den Schrumpfungsmerkmalen verschiedener MIM-Materialien bestens vertraut und nutzen dieses Wissen, um Formen mit ausgleichenden Merkmalen zu entwerfen, sodass die endgültigen gesinterten Teile die genauen Toleranzen erfüllen, die von den Kunden gefordert werden.

Injektionsdruck und -geschwindigkeit

Erstens spielt der Injektionsdruck eine zentrale Rolle, um sicherzustellen, dass das MIM-Futtermaterial vollständig den Formhohlraum ausfüllt. Die Ingenieure von Neway wissen, dass unzureichender Injektionsdruck zu unvollständiger Befüllung führt, was zu Hohlräumen, Sinkstellen oder unvollständigen Teilen führt. Umgekehrt kann ein zu hoher Druck zu Überpackung, Formbeschädigung, Verzug oder das Einführen von unerwünschten Spannungen in das Endteil führen.

Neways Ansatz besteht darin, das perfekte Gleichgewicht zu finden, indem die Materialeigenschaften und die Geometrie der Form analysiert werden, um den idealen Injektionsdruck zu bestimmen, der eine vollständige Formbefüllung gewährleistet, ohne negative Folgen zu verursachen.

Zweitens ist die Injektionsgeschwindigkeit ein weiterer entscheidender Faktor im MIM-Formdesign. Die Geschwindigkeit, mit der das Futtermaterial in den Formhohlraum injiziert wird, beeinflusst die Integrität des Endteils, die Oberflächenqualität und die dimensionale Genauigkeit. Für hochpräzise Komponenten, wie sie in der Medizin- oder Luftfahrtindustrie verwendet werden, stellt Neways sorgfältige Kontrolle der Injektionsgeschwindigkeit sicher, dass minimale Scherkräfte und Materialdegradation auftreten, sodass die Teile die strengsten Qualitätsstandards erfüllen.

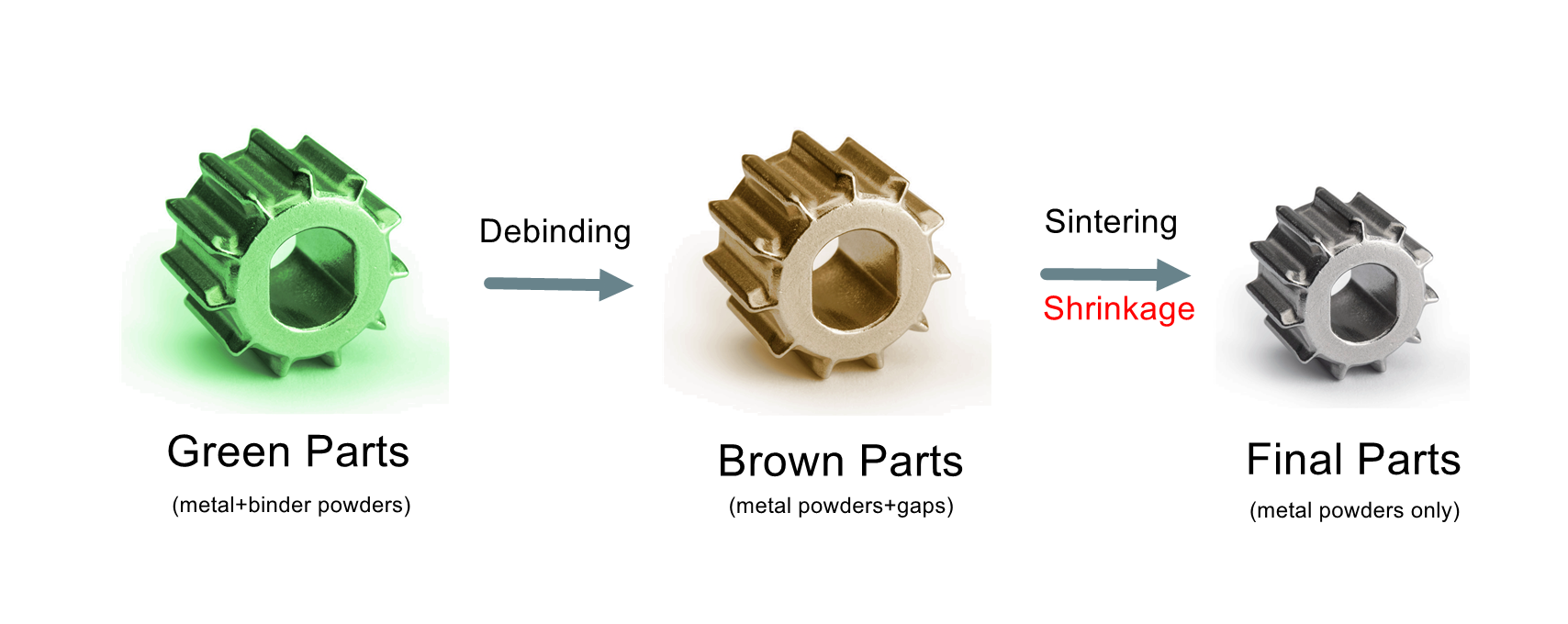

Debindern und Sintern

Debindern und Sintern sind wesentliche Schritte im Metall-Injektionsformungsprozess (MIM). Neway legt während der Formgestaltung großen Wert auf diese Phasen, um die erfolgreiche Produktion hochpräziser Komponenten sicherzustellen.

Erstens ist das Debindern ein kritischer Schritt in MIM, bei dem das Bindematerial aus den grünen Teilen entfernt wird. Neway erkennt an, dass unsachgemäßes Debindern zu verbleibendem Bindematerial führen kann, das in den Teilen eingeschlossen bleibt und Defekte sowie beeinträchtigte mechanische Eigenschaften verursacht. Unser präziser Ansatz bei der Formgestaltung berücksichtigt die Geometrie der Komponente und integriert strategisch Entlüftungsmerkmale und Kanäle, die eine effiziente Entfernung des Bindematerials während des Debinderns ermöglichen. Diese Detailgenauigkeit stellt sicher, dass die endgültigen gesinterten Teile frei von Bindematerialresten sind und die gewünschten mechanischen Eigenschaften sowie dimensionale Genauigkeit aufweisen.

Zweitens ist das Sintern der Schritt, bei dem die debinderten Teile erhitzt werden, um die Metallpartikel zu verschmelzen und ein solides, dichtes Teil zu erhalten. Im Rahmen unseres Formdesignprozesses berücksichtigen wir die thermischen Eigenschaften der Materialien und gestalten Formen, die eine gleichmäßige Erwärmung der Teile gewährleisten. Dieser Ansatz stellt sicher, dass die endgültigen gesinterten Teile den hohen Standards entsprechen, die für Branchen wie Luftfahrt, Automobil und Gesundheitswesen erforderlich sind.

Topfmechanismus-Design

Ein effektiver Topfmechanismus ist entscheidend für Neways MIM-Formdesignprozess. Zunächst ist die Auswahl und Platzierung der Auswerfstifte von größter Bedeutung. Wir analysieren die Geometrie der Komponente und identifizieren Bereiche, in denen Auswerfstifte strategisch platziert werden können. Dies umfasst die Berücksichtigung der Komplexität des Teils und die Sicherstellung, dass die Stifte so positioniert sind, dass sie eine gleichmäßige und kontrollierte Entformung ermöglichen. Neway achtet auch genau auf die Anzahl und Größe der Auswerfstifte, um ausreichende Kräfte zum Entformen des Teils bereitzustellen, ohne Beschädigungen zu verursachen. Darüber hinaus werden die Stifte oft mit einem Kegel entworfen, um eine glatte Entformung zu ermöglichen und das Risiko von Oberflächenfehlern oder Verformungen des Teils zu minimieren.

Zweitens ist eine angemessene Schmierung erforderlich, um die Reibung während des Entformungsprozesses zu verringern, was nicht nur eine glattere Entformung gewährleistet, sondern auch die Lebensdauer der Form verlängert. Wir verwenden hochqualitative, hitzebeständige Schmierstoffe, die mit den Bedingungen des MIM-Prozesses kompatibel sind. Eine ordnungsgemäße Schmierung trägt auch zur Effizienz der Form bei, indem sie den Verschleiß an den Entformkomponenten verringert und eine längere Produktionszeit ohne häufige Wartung ermöglicht, sodass der Entformungsprozess im MIM-Formdesign glatt und ohne Schäden verläuft.

Hohlraumdruck- und Temperatur-Sensoren

Hohlraumdrucksensoren liefern Echtzeit-Einblicke in den Formprozess. Durch die strategische Platzierung von Hohlraumdrucksensoren innerhalb der Form können sie den Druck überwachen, der auf das Material während der Injektion ausgeübt wird. Diese Daten ermöglichen es, Abweichungen oder Anomalien im Füllprozess frühzeitig zu erkennen. Wenn Druckabweichungen auftreten, können Anpassungen vorgenommen werden, um die Formparameter zu optimieren und sicherzustellen, dass jedes Teil innerhalb der gewünschten Spezifikationen gefertigt wird. Dieser proaktive Ansatz minimiert Defekte und steigert die Effizienz des MIM-Prozesses.

Temperatursensoren innerhalb der Form sind ebenfalls entscheidend. Die Temperaturkontrolle wirkt sich direkt auf den Materialfluss, die Erstarrung und die Gesamtqualität der produzierten Teile aus. Neway nutzt diese Sensoren, um die Temperaturprofile im gesamten Formhohlraum genau zu überwachen und zu regulieren. Diese Präzision stellt sicher, dass das Material innerhalb des spezifizierten Verarbeitungstemperaturbereichs bleibt, um Probleme wie vorzeitige Erstarrung oder Materialdegradation zu verhindern. Durch die enge Kontrolle der Temperatur kann Neway Teile mit der hohen Präzision und Materialintegrität produzieren, die für Branchen wie Luftfahrt und Medizinprodukte erforderlich sind.

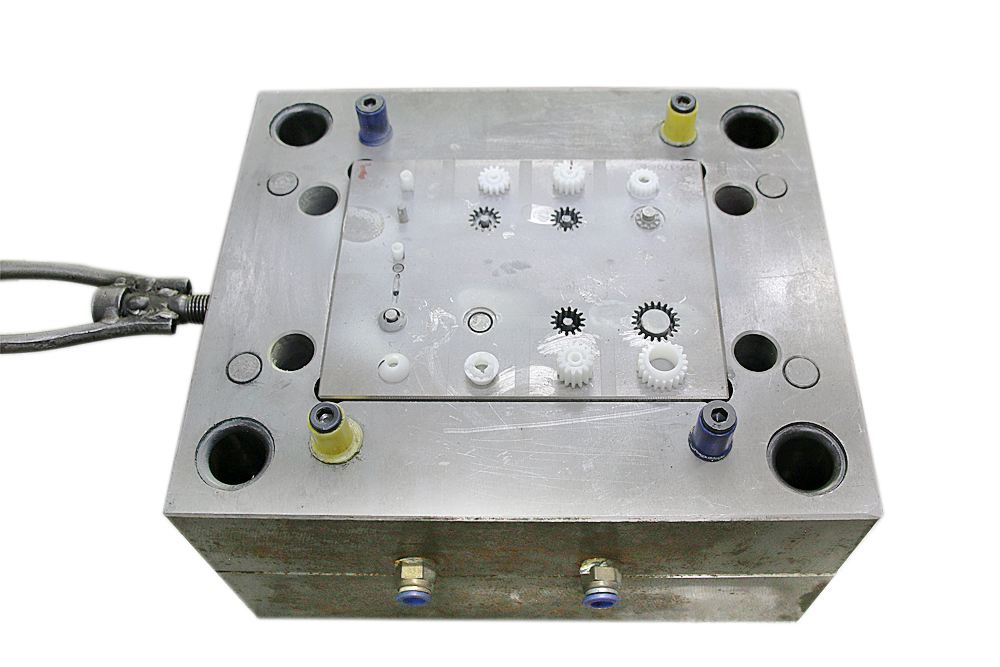

Formhohlräume

Das Design von Formhohlräumen ist für das Spritzgießdesign der Metall-Injektionsformung (MIM) von entscheidender Bedeutung. Neways Ansatz bei diesem Prozess basiert auf mehreren wichtigen Tipps, die die Produktion von hochpräzisen Komponenten sicherstellen. Zunächst betont Neway die Bedeutung von Präzision und Detailgenauigkeit beim Design der Hohlräume. Wir analysieren sorgfältig die Geometrie des Teils und die Materialeigenschaften, um das optimale Hohlraumbild zu bestimmen. Dazu gehört die Berücksichtigung von Faktoren wie Gießstellenposition, Gießkanaldesign und der Platzierung von Kühlkanälen. Durch die Optimierung des Hohlraumdesigns stellt Neway sicher, dass das Material gleichmäßig fließt und den Formhohlraum ohne Unterbrechungen oder Defekte ausfüllt.

Darüber hinaus strebt Neway einen Ausgleich zwischen hoher Präzision und Effizienz im Design der Formhohlräume an. Dabei geht es darum, Hohlräume in der richtigen Größe zu entwerfen, um den Anforderungen des Teils gerecht zu werden, ohne unnötiges Material zu verschwenden. Zudem berücksichtigt Neway Strategien wie Mehrfachhohlformen, um die Produktionsausbeute zu steigern und gleichzeitig eine konsistente Qualität zu gewährleisten.

Formwartung

Der Hauptgrund für die Wartung von Formen ist die Sicherstellung der Langlebigkeit und optimalen Leistung der Formen. Formen sind während der Produktion extremen Bedingungen ausgesetzt, einschließlich hoher Temperaturen, Drücke und wiederholter Zyklen. Ohne regelmäßige Wartung können Formen verschleißen, was zu Defekten in den produzierten Teilen, längeren Ausfallzeiten und kostspieligen Reparaturen oder Austausch führt. Durch routinemäßige Wartung können Hersteller wie Neway Probleme frühzeitig erkennen und beheben, größere Probleme vermeiden und die Lebensdauer der Formen verlängern.

Darüber hinaus ist die Wartung von Formen entscheidend, um Qualitätsstandards zu wahren. In Präzisionsfertigungsprozessen wie MIM kann selbst die kleinste Abweichung in den Abmessungen oder Oberflächenbedingungen der Form zu Defekten in den endgültigen Komponenten führen. Durch regelmäßige Wartung bleibt die Präzision der Formen erhalten, was sicherstellt, dass jedes produzierte Teil die festgelegten Toleranzen und Qualitätskriterien erfüllt.

Was wir in der Metall-Injektionsformung tun können

Wir bieten einen One-Stop-Service von der Prototypenfertigung bis hin zur Serienproduktion für Ihre maßgeschneiderten Spritzgussteile. Dazu gehören:

2. Mechanischer Design-Service