Fertigung von Hartmetallteilen: Wolfram-Spritzguss vs. Pulverpressen

Was sind Hartmetalle?

Hartmetalle, auch bekannt als gesinterte oder gesinterte Karbide, sind Verbundwerkstoffe, die aus harten Partikeln bestehen, typischerweise Wolframkarbid, die durch ein Bindemetall, meist Kobalt, zusammengehalten werden. Diese Kombination ergibt ein Material mit außergewöhnlicher Härte, Verschleißfestigkeit und Festigkeit.

Hartmetalle sind entscheidend in den Fertigungsprozessen von Neway, insbesondere in der Pulvermetallurgie wie dem Metal Injection Molding (MIM) und Powder Compression Molding (PCM). Wolframkarbid, eines der primären verwendeten Hartmaterialien, trägt zur Haltbarkeit und Präzision von kundenspezifischen Teilen bei.

Zu den von Neway häufig verwendeten Hartmetallen beim Spritzgießen und Pulverpressen gehören Wolframlegierungen: MIM W-Ni-Fe, MIM W-Ni-Cu, MIM W-Cu, MIM W-Ni-Co, MIM W-Fe.

Typische Wolframlegierungen und Anwendungen

Wolframkarbid:

Zusammensetzung: Wolfram kombiniert mit Kohlenstoff in Form von Wolframkarbid.

Anwendungen: Bekannt für extreme Härte und Verschleißfestigkeit, findet Wolframkarbid Anwendung in Schneidwerkzeugen, Bohrern, Fräswerkzeugen und verschleißfesten Komponenten in Branchen wie Maschinenbau, Bergbau und Ölbohrungen.

MIM W-Ni-Fe (Wolfram-Nickel-Eisen):

Zusammensetzung: Diese Legierung kombiniert Wolfram, Nickel und Eisen.

Anwendungen: Weit verbreitet in Anwendungen, die hochdichte Komponenten mit exzellenten magnetischen Eigenschaften erfordern. Beispiele sind elektromagnetische Abschirmungen und Gegengewichte in Präzisionsinstrumenten.

MIM W-Ni-Cu (Wolfram-Nickel-Kupfer):

Zusammensetzung: Wolfram, Nickel und Kupfer in dieser Legierung.

Anwendungen: Ideal für Teile, die eine Balance zwischen Härte und elektrischer Leitfähigkeit verlangen. Häufig verwendet in elektrischen Kontakten, bei denen Haltbarkeit und elektrische Leistung entscheidend sind.

MIM W-Cu (Wolfram-Kupfer):

Zusammensetzung: Reines Wolfram und Kupfer sind in dieser Zusammensetzung vermischt.

Anwendungen: Bekannt für seine außergewöhnliche Wärmeleitfähigkeit wird MIM W-Cu häufig in Anwendungen wie Kühlkörpern, elektronischer Verpackung und Komponenten eingesetzt, bei denen eine effiziente Wärmeableitung entscheidend ist.

MIM W-Ni-Co (Wolfram-Nickel-Kobalt):

Zusammensetzung: Wolfram, Nickel und Kobalt sind in dieser Legierung kombiniert.

Anwendungen: Geeignet für Hochtemperaturumgebungen, findet MIM W-Ni-Co Verwendung in Luft- und Raumfahrtkomponenten, Schneidwerkzeugen und anderen anspruchsvollen Einsatzbereichen, bei denen Härte und Hitzebeständigkeit entscheidend sind.

MIM W-Fe (Wolfram-Eisen):

Zusammensetzung: Wolfram und Eisen sind die Hauptbestandteile.

Anwendungen: Geschätzt für seine Kosteneffizienz und moderate Härte, wird MIM W-Fe oft in verschiedenen Industrieanwendungen verwendet, einschließlich Automobilkomponenten und verschleißfesten Teilen.

Formverfahren von Wolframlegierungen

Wolframlegierungen, die für ihre außergewöhnliche Härte und Haltbarkeit bekannt sind, werden mit fortschrittlichen Formverfahren wie Metal Injection Molding (MIM) und Powder Compression Molding (PCM) geformt. Im MIM-Prozess wird Wolfram-Pulver sorgfältig mit einem Bindemittel vermischt und unter hohem Druck in Formen eingespritzt, um komplexe Komponenten herzustellen. Nachfolgende Entbindungs- und Sinterschritte sorgen für die Entfernung der Bindemittel und die Verdichtung der Wolframpartikel, was zu hochpräzisen, dichten Endprodukten führt. PCM bietet als kostengünstige Alternative das Verdichten von Wolfram-Pulver mit Bindemitteln mittels Hydraulikpresse. Das verdichtete Teil durchläuft Entbindung und Sintern, um die gewünschte Dichte und Festigkeit zu erreichen.

Diese Formverfahren verschaffen Neway einen Wettbewerbsvorteil bei der Herstellung von Wolframlegierungsteilen, die auf spezifische Anwendungen zugeschnitten sind. Die komplexen Formen, die mit MIM erreichbar sind, und die kostengünstige Einfachheit von PCM tragen zur Flexibilität und Effizienz des Fertigungsprozesses bei. Zudem stellen beide Methoden sicher, dass die Endprodukte strengen Qualitätsanforderungen genügen, was sie ideal für Anwendungen macht, bei denen Härte, Präzision und Konsistenz von entscheidender Bedeutung sind, wie z. B. bei industriellen Schneidwerkzeugen, verschleißfesten Komponenten und elektronischen Geräten.

Wolfram-Pulverspritzgießen (Wolfram MIM)

Wolfram-Pulverspritzgießen (Wolfram MIM) ist ein präziser Fertigungsprozess, der mehrere kritische Schritte umfasst, um hochwertige Wolframteile mit komplexen Formen herzustellen. Hier ist eine kurze Übersicht der Schritte und Vorteile von Wolfram MIM:

Rohstoffvorbereitung:

Das für Wolfram MIM verwendete Wolfram-Pulver wird sorgfältig hinsichtlich Reinheit und Partikelgrößenverteilung ausgewählt. Das Bindemittel, meist ein Polymer, wird präzise gemischt, um ein homogenes Rohmaterial zu erzielen.

Neways sorgfältige Herangehensweise gewährleistet eine gleichmäßige Mischung, die für die Gleichförmigkeit des Endprodukts entscheidend ist.

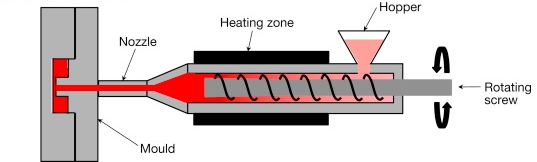

Spritzgießen:

Der Spritzgießprozess wird mit präzisen Maschinen durchgeführt, um das Wolfram-Rohmaterial in komplexe Formhohlräume einzuspritzen.

Neways hochmoderne Spritzgießanlagen und Werkzeugkompetenz tragen dazu bei, hochkomplexe Formen mit minimalen Fehlern zu erzeugen.

Entbindung:

Die Entbindung ist ein kritischer Schritt, bei dem das geformte Teil erhitzt wird, um das Bindemittel zu entfernen. Neway verwendet kontrollierte Atmosphären und präzise Temperaturprofile, um das Bindemittel zu eliminieren, ohne die strukturelle Integrität des Teils zu beeinträchtigen.

Sintern:

Das entbundene Wolframteil wird in einer sorgfältig kontrollierten Umgebung gesintert. Die Sintertätigkeit ist optimiert, um maximale Verdichtung zu erreichen und unerwünschtes Kornwachstum zu vermeiden.

Neways Engagement für Qualitätskontrolle stellt sicher, dass jedes gesinterte Teil die spezifizierte Dichte und mechanischen Eigenschaften erfüllt.

Nachbearbeitung:

Neways Expertise erstreckt sich auf Nachbearbeitungstechniken, die auf spezifische Kundenanforderungen zugeschnitten sind. Ob präzise Bearbeitung oder fortschrittliche Oberflächenbehandlungen, Neway stellt sicher, dass das Endprodukt den höchsten Standards entspricht.

Weitere Vorteile:

Verbesserte Materialeigenschaften:

Wolfram MIM ermöglicht die Herstellung von Wolframteilen mit verbesserten mechanischen Eigenschaften, einschließlich hoher Härte, ausgezeichneter Verschleißfestigkeit und beeindruckender Festigkeit.

Vielfältige Anwendungen:

Die Vielseitigkeit von Wolfram MIM macht es für ein breites Anwendungsspektrum geeignet, von Luft- und Raumfahrtkomponenten bis hin zu medizinischen Geräten, bei denen hohe Dichte und Präzision entscheidend sind.

Schnelle Prototypenfertigung:

Neways Integration von Wolfram MIM in seine Rapid-Prototyping-Services ermöglicht schnelle Iterationen und effiziente Entwicklung von Prototypen, bevor die Serienproduktion beginnt.

Effizienz in der Lieferkette:

Wolfram MIM eignet sich für kleine bis mittlere Produktionsmengen und entspricht Neways Verpflichtung, flexible und effiziente Lösungen für seine Kunden bereitzustellen.

Umweltaspekte:

Die Materialeffizienz von Wolfram MIM sowie die reduzierte Abfallproduktion stimmen mit Neways umweltbewussten Fertigungspraktiken überein.

Durch die Ausweitung dieser Schritte und Vorteile wird deutlich, dass das Wolfram-Pulverspritzgießen Präzision und Effizienz bietet und sich nahtlos in Neways Engagement für die Lieferung hochwertiger kundenspezifischer Teile mit Fokus auf Innovation und Nachhaltigkeit einfügt.

Wolfram-Pulver-Pressformen (Wolfram PCM)

Das Wolfram-Pulver-Pressformen (Wolfram PCM) ist ein spezialisierter Prozess zur Herstellung von Wolframkomponenten. Die folgenden Schritte sind in Wolfram PCM enthalten:

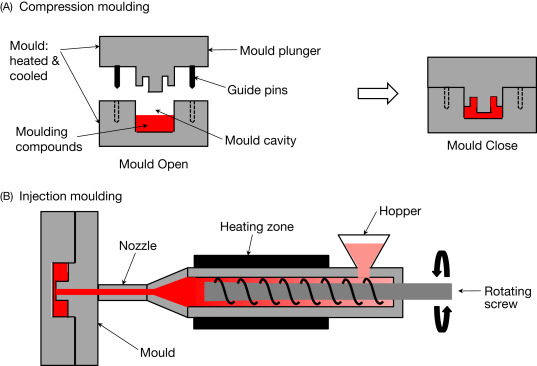

Pulvervorbereitung:

Der Erfolg von Wolfram PCM beginnt mit der sorgfältigen Pulvervorbereitung. Hochwertiges Wolfram-Pulver wird aufgrund seiner Reinheit und Partikelgrößenverteilung ausgewählt.

Der Mischprozess beinhaltet eine sorgfältig kalibrierte Mischung aus Wolfram-Pulver, Bindemitteln und in einigen Fällen anderen Zusatzstoffen, um die Fließfähigkeit des Pulvers zu verbessern.

Formfüllung:

Das vorbereitete Wolfram-Pulvergemisch wird präzise in die Formhöhlung während der Formfüllung eingeführt. Dieser Schritt erfordert große Sorgfalt, um eine gleichmäßige Verteilung sicherzustellen und Unregelmäßigkeiten im Endprodukt zu vermeiden.

Fortschrittliche Techniken wie Vibration oder mechanische Unterstützung können eingesetzt werden, um eine optimale Pulververdichtung zu erreichen.

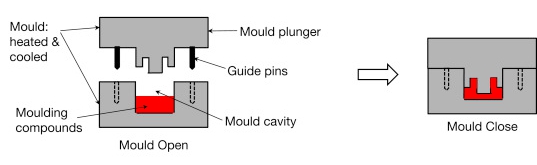

Verdichtung:

Der Kern des Prozesses liegt in der Verdichtung, bei der das Wolfram-Pulver im Formhohlraum enormem Druck ausgesetzt wird.

Der hohe Druck konsolidiert das Pulver und reduziert die Porosität erheblich, wodurch eine dichtere und robustere Struktur entsteht.

Sintern:

Das Sintern folgt auf die Verdichtung und beinhaltet das Erhitzen des verdichteten Wolfram-Komponenten in einer kontrollierten Atmosphäre.

Der Sinterprozess erleichtert die Diffusion der Wolfram-Partikel, wodurch sie sich verbinden und eine kohäsive Struktur bilden. Dieser Schritt ist entscheidend für das Erreichen der gewünschten Materialeigenschaften.

Ausführliche Vorteile:

Hohe Dichte und Festigkeit:

Wolfram PCM zeichnet sich durch die Herstellung von Komponenten mit unvergleichlicher Dichte aus. Die hohe Dichte führt direkt zu überlegener Festigkeit, wodurch die resultierenden Komponenten ideal für Anwendungen sind, bei denen Robustheit entscheidend ist.

Präzision und enge Toleranzen:

Die Fähigkeit, komplexe Formen mit engen Toleranzen zu erzielen, hebt Wolfram PCM hervor. Diese Präzision ist in Branchen wie Luft- und Raumfahrt und Elektronik von großer Bedeutung, wo genaue Spezifikationen unerlässlich sind.

Kosteneffektivität und Materialeffizienz:

Wolfram PCM erweist sich aufgrund effizienter Materialnutzung und geringem Abfall als kosteneffektiv. Der Prozess optimiert die Verwendung von Wolfram-Pulver und minimiert die Kosten, ohne die Qualität zu beeinträchtigen.

Konsistenz über Produktionsläufe hinweg:

Konsistenz ist ein Markenzeichen von Wolfram PCM. Die kontrollierte Natur des Herstellungsprozesses gewährleistet, dass jede produzierte Komponente einheitliche Eigenschaften aufweist, was zur Zuverlässigkeit in der Massenproduktion beiträgt.

Verbesserte mechanische Eigenschaften für anspruchsvolle Anwendungen:

Durch PCM hergestellte Wolfram-Komponenten weisen außergewöhnliche mechanische Eigenschaften auf, einschließlich hoher Härte und Widerstandsfähigkeit gegen Verschleiß und Korrosion.

Diese Eigenschaften machen Wolfram PCM-Komponenten bestens geeignet für anspruchsvolle Verteidigungs-, Energie- und Automobilanwendungen.

Zusammenfassend ist Wolfram PCM eine hochentwickelte und zuverlässige Fertigungsmethode, die Präzision, Kosteneffizienz und konstant überlegene Materialeigenschaften vereint. Die Anwendungen erstrecken sich über verschiedene Branchen und machen sie zu einer bevorzugten Wahl für die Herstellung leistungsstarker Wolfram-Komponenten.

Wolfram Metal Injection Molding vs. Powder Compression Molding

Strukturelle Komplexität bei kundenspezifischen Teilen

Beim Vergleich von Wolfram Metal Injection Molding (MIM) mit Powder Compression Molding (PCM) im Bereich der Metallteilfertigung geht es darum, ihre Fähigkeiten zur Verarbeitung komplexer Strukturen zu bewerten.

Wolfram MIM ist bekannt für seine Präzision und feinen Details. Es erreicht eine bemerkenswerte strukturelle Komplexität und ermöglicht filigrane Designs mit engen Toleranzen. Der Prozess beinhaltet das Mischen von Wolfram-Pulver mit einem Bindemittel zur Herstellung eines Rohmaterials, das dann in eine Form eingespritzt wird. Das resultierende Grünteil wird anschließend entbindet und gesintert, um das Endprodukt zu erhalten. Wolfram MIM eignet sich hervorragend für die Herstellung komplexer Formen, feiner Merkmale und hochdichter Komponenten.

Powder Compression Molding ist dagegen eine vielseitige Methode, die für verschiedene Materialien, einschließlich Wolfram, geeignet ist. Dieser Prozess besteht darin, eine Pulvermischung unter hohem Druck in einer Form zu verdichten und anschließend zu sintern. Während Powder Compression Molding eine gute Maßhaltigkeit erreichen kann, kann es bei filigranen Geometrien im Vergleich zu Wolfram MIM Herausforderungen geben.

Was die strukturelle Komplexität betrifft, hebt sich Wolfram MIM durch filigrane Designs und feine Details hervor und ist ideal für Anwendungen, bei denen Präzision von höchster Bedeutung ist. Powder Compression Molding ist vielseitig, eignet sich aber besser für weniger komplexe Geometrien.

Genauigkeit kundenspezifischer Teile

Beim Vergleich von Wolfram Metal Injection Molding (MIM) und Powder Compression Molding (PCM) hinsichtlich der Genauigkeit von Teilen ist es wichtig, die spezifischen Anforderungen der Anwendung zu berücksichtigen. Beide Verfahren haben Vorteile, und die Wahl hängt von Faktoren wie Toleranz, Effizienz und Komplexität des gewünschten Teils ab.

Wolfram MIM ist bekannt für seine Fähigkeit, komplexe Formen mit hoher Präzision herzustellen. Das Metallpulver wird mit einem Bindemittel vermischt, in Formen eingespritzt, und die geformten Komponenten durchlaufen Entbindung und Sintern. Dieser Prozess ermöglicht enge Toleranzen, typischerweise ±0,3 % oder besser. Die hohe Genauigkeit macht es für Anwendungen geeignet, bei denen Präzision oberste Priorität hat.

Powder Compression Molding ist eine vielseitige Methode, die besonders effizient für Teile mit mittlerer Komplexität ist. Dabei werden Metallpulver bei Raumtemperatur verdichtet und anschließend gesintert. Während es nicht die gleiche Präzision wie MIM erreicht, bietet PCM dennoch Toleranzen im Bereich von ±1 %. Es eignet sich für Anwendungen, bei denen ein Gleichgewicht zwischen Genauigkeit und Kosteneffizienz wichtig ist.

Praktisch hängt die Wahl zwischen Wolfram MIM und PCM von den spezifischen Anforderungen des Projekts ab. Wenn Ihre Anwendung höchste Präzision und Komplexität verlangt, könnte Wolfram MIM die optimale Wahl sein. Wenn Sie jedoch Kosteneffizienz bei akzeptabler Genauigkeit priorisieren, könnte Powder Compression Molding eine vorteilhafte Option sein.

Gesinterte Dichte und Festigkeit

Wolfram MIM ist bekannt für die Herstellung von Komponenten mit hoher gesinterter Dichte, die typischerweise über 95 % liegt. Der Prozess beinhaltet das Mischen von Wolfram-Pulver mit einem Bindemittel, die Formung der Grünteile und deren Entbindung und Sintern. Das Ergebnis ist ein robustes und dichtes Endprodukt. Hinsichtlich der Festigkeit zeigt Wolfram MIM beeindruckende mechanische Eigenschaften mit einer Zugfestigkeit von bis zu 700 MPa. Dies macht es geeignet für Anwendungen, die Präzision und außergewöhnliche Festigkeit erfordern.

Powder Compression Molding bietet zwar eine kosteneffektive Lösung, kann jedoch eine etwas geringere gesinterte Dichte als MIM aufweisen. Diese liegt typischerweise zwischen 85 % und 92 % und wird von Pulvercharakteristika und Formbedingungen beeinflusst. Dennoch erzeugt dieses Verfahren Teile mit ansprechender Festigkeit. Die Zugfestigkeit von PCM-Komponenten kann etwa 600 MPa erreichen, was es zu einer zuverlässigen Wahl für Anwendungen macht, bei denen Festigkeit ein kritischer Faktor ist.

Zusammenfassend lässt sich sagen, dass Wolfram MIM durch hohe gesinterte Dichte und beeindruckende Festigkeit besticht und sich ideal für Anwendungen eignet, die robuste und komplexe Teile erfordern. Powder Compression Molding bietet eine kostengünstige Alternative mit guter Festigkeit, obwohl die gesinterte Dichte etwas niedriger sein kann.

Interne Gleichmäßigkeit

Die Untersuchung der internen Gleichmäßigkeit von Komponenten, die durch Wolfram Metal Injection Molding (MIM) und Powder Compression Molding (PCM) hergestellt wurden, liefert Einblicke in die strukturelle Integrität der Endprodukte.

Beim Wolfram MIM-Prozess werden komplexe Formen durch Einspritzen einer Mischung aus Wolfram-Pulver und Bindemittel in Formen hergestellt, gefolgt von Entbindung und Sintern. Diese Methode führt typischerweise zu ausgezeichneter interner Gleichmäßigkeit, die eine gleichmäßige Dichte und Struktur im gesamten Bauteil gewährleistet. Der kontrollierte Sinterprozess trägt zu einer gleichmäßigen Verteilung der Wolframpartikel bei, minimiert Porosität und verbessert die Gesamtintegrität des Teils.

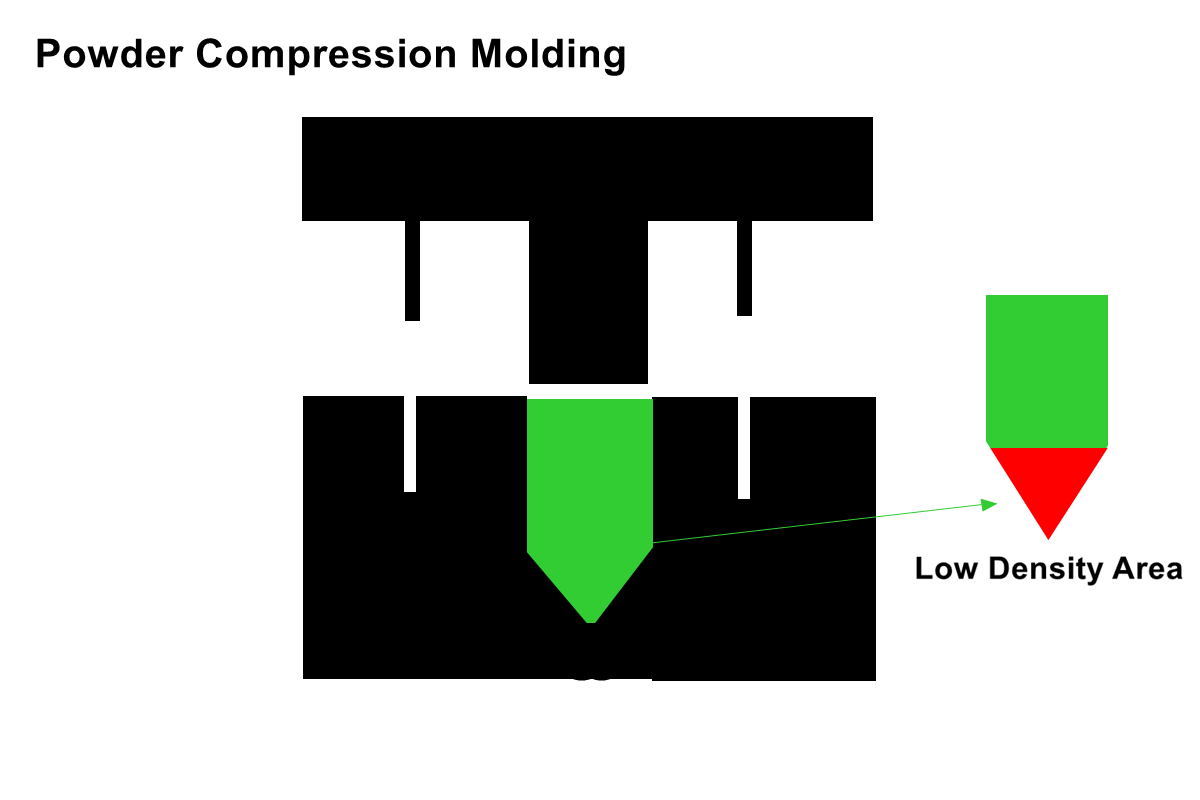

Powder Compression Molding, obwohl eine kostengünstige Alternative, kann eine etwas geringere interne Gleichmäßigkeit als MIM aufweisen. Der Pressformprozess beinhaltet das Verdichten von Metallpulvern bei Raumtemperatur vor dem Sintern. Pulvercharakteristika und Formbedingungen können den Grad der Gleichmäßigkeit beeinflussen. Mit entsprechender Kontrolle und Optimierung kann PCM jedoch dennoch Komponenten mit akzeptabler interner Gleichmäßigkeit für viele Anwendungen produzieren.

Beim Pulverpressen können beim Herstellen von Wolframlegierungsteilen mit Taper und ungleichmäßigen Spannungsstrukturen Druckunterschiede auftreten. Die Dichte an der Spitze des Teils ist geringer, was die physikalischen Eigenschaften verringert. Beispielsweise sind Düsen, Hülsen und andere Spitzen, die mit MIM hergestellt wurden, verschleißfester als diejenigen, die mit PCM gefertigt wurden.

In der Praxis hängt die Wahl zwischen Wolfram MIM und PCM von den spezifischen Anforderungen Ihres Projekts ab. Wenn die interne Gleichmäßigkeit, insbesondere bei komplexen Teilen, kritisch ist, könnte Wolfram MIM die bevorzugte Option sein. Neways Expertise im Metal Injection Molding stellt sicher, dass die Komponenten die gewünschte interne Gleichmäßigkeit aufweisen und strenge Präzisionsstandards erfüllen.

Vergleich der Werkzeugkosten

Beim Wolfram MIM werden typischerweise komplexe Werkzeuge zur präzisen Formgebung der Komponenten erstellt. Die Werkzeuge bei MIM können aufgrund der detaillierten Designs, die durch diesen Prozess erreichbar sind, komplexer sein. Folglich können die Werkzeugkosten für Wolfram MIM höher sein als bei anderen Formverfahren. Es ist jedoch wichtig, diese Kosten gegen die Vorteile der Herstellung hochdetaillierter und präziser Teile abzuwägen.

Powder Compression Molding hingegen hat tendenziell geringere Werkzeugkosten. Die Werkzeuge für PCM sind einfacher, da das Verfahren das Verdichten von Metallpulvern in die gewünschte Form umfasst. Die Einfachheit der Werkzeuge trägt zu Kosteneinsparungen bei, was PCM zu einer wirtschaftlich attraktiven Option für Anwendungen macht, bei denen komplexe Details keine primäre Anforderung sind.

Im Kontext der Neway-Dienstleistungen hängt die Wahl zwischen Wolfram MIM und PCM von den spezifischen Anforderungen Ihres Projekts und dem Gleichgewicht zwischen Präzision und Kosteneffizienz ab. Neways Expertise in beiden Verfahren ermöglicht einen maßgeschneiderten Ansatz basierend auf Ihren Projektanforderungen.

Effizienz bei der Massenproduktion

Wolfram MIM eignet sich gut für die Massenproduktion von komplexen und filigranen Teilen mit hoher Präzision. Der Prozess umfasst das Einspritzen einer Mischung aus Wolfram-Pulver und Bindemittel in Formen, Entbindung und Sintern. Während die Einrichtung und Werkzeugherstellung für MIM anfangs einige Zeit in Anspruch nehmen kann, ist die Produktionseffizienz, sobald sie eingerichtet ist, hoch. Wolfram MIM ermöglicht die Herstellung großer Mengen von Komponenten mit gleichbleibender Qualität, was es effizient für die Massenproduktion macht.

Powder Compression Molding ist ein einfacherer Prozess und ebenfalls effizient für die Massenproduktion, insbesondere für Teile mit mittlerer Komplexität. Das Verdichten von Metallpulvern bei Raumtemperatur, gefolgt vom Sintern, ermöglicht einen schnelleren Produktionszyklus. Obwohl die Einrichtung schneller als bei MIM sein kann, wird die Gesamteffizienz von der Komplexität der Teile beeinflusst.

Im Kontext von Neways Fähigkeiten bieten sowohl Wolfram MIM als auch PCM effiziente Lösungen für die Massenproduktion. Die Wahl zwischen beiden hängt von den spezifischen Anforderungen Ihres Projekts ab, einschließlich der Komplexität der Teile, der gewünschten Präzision und des gesamten Produktionsvolumens.

Wie wählt man das Herstellungsverfahren für Wolframteile aus?

Die Auswahl des geeigneten Herstellungsverfahrens für Wolframteile ist eine wichtige Entscheidung, die von verschiedenen Faktoren abhängt. Hier sind die wichtigsten Überlegungen, um Ihnen bei der fundierten Wahl zu helfen:

Teilekomplexität:

Metal Injection Molding (MIM): Ideal für filigrane und komplexe Teile mit detaillierten Merkmalen. Der MIM-Prozess ermöglicht hohe Präzision und komplexe Designs.

Powder Compression Molding (PCM): Geeignet für Teile mit mittlerer Komplexität. Während es nicht so detailliert wie MIM ist, bietet PCM eine kostengünstige Lösung für spezifische Anwendungen.

Präzision und Toleranz:

MIM: Bekannt für hohe Präzision mit engen Toleranzen, geeignet für Anwendungen, bei denen Genauigkeit entscheidend ist.

PCM: Bietet akzeptable Präzision mit guten Toleranzen und ist eine ausgewogene Wahl für Anwendungen, bei denen Kosteneffizienz im Vordergrund steht.

Gesinterte Dichte und Festigkeitsanforderungen:

MIM: Führt zu hoher gesinterter Dichte über 95 %, liefert robuste Komponenten mit beeindruckender Festigkeit, geeignet für anspruchsvolle Anwendungen.

PCM: Hat zwar etwas niedrigere gesinterte Dichte, liefert jedoch dennoch Komponenten mit guter Festigkeit und ist eine zuverlässige Wahl für verschiedene Anwendungen.

Interne Gleichmäßigkeit:

MIM: Zeigt ausgezeichnete interne Gleichmäßigkeit dank kontrolliertem Sintern, gewährleistet gleichmäßige Dichte und strukturelle Integrität.

PCM: Bietet gute interne Gleichmäßigkeit, erreicht jedoch möglicherweise nicht das Niveau der Komplexität von MIM.

Werkzeugkosten und -komplexität:

MIM: Beinhaltet komplexere Werkzeuge, was zu höheren anfänglichen Werkzeugkosten führen kann. Die Investition kann jedoch für Präzision und Komplexität gerechtfertigt sein.

PCM: Verfügt über einfachere Werkzeuge, was zu niedrigeren anfänglichen Werkzeugkosten führt und es zu einer wirtschaftlich attraktiven Option für bestimmte Anwendungen macht.

Produktionsvolumen:

MIM: Effizient für die Massenproduktion filigraner Teile, sobald Einrichtung und Werkzeug bereitstehen.

PCM: Ebenfalls geeignet für die Massenproduktion, insbesondere für Teile mit mittlerer Komplexität, und bietet eine schnellere Einrichtung als MIM.

Unter Berücksichtigung von Neways Fachwissen im Bereich Wolfram Metal Injection Molding und Powder Compression Molding können Sie sich auf deren One-Stop-Service für kundenspezifische Teile verlassen, der eine maßgeschneiderte Herangehensweise basierend auf Ihren spezifischen Projektanforderungen gewährleistet. Wenn Sie konkrete Kriterien oder Beispiele haben, die Sie besprechen möchten, geben Sie diese bitte an, um eine detailliertere und personalisierte Empfehlung zu erhalten.