Laserzuschnitt Hersteller: Wie lasergeschnittene Teile gefertigt werden

Laserschneiden ist ein effizientes Blechbearbeitungsdienst. Es hat die moderne Fertigung revolutioniert und ermöglicht die Herstellung hochkomplexer, präziser und komplexer Komponenten. Die Nachfrage nach lasergefertigten Teilen ist in Branchen wie Luft- und Raumfahrt, Automobilindustrie, Elektronik und Medizintechnik stark gestiegen, da Ingenieure und Designer die Grenzen der Innovation erweitern. Laserschneiden ermöglicht es Herstellern, Geometrien und Merkmale zu erstellen, die mit herkömmlichen Bearbeitungs- oder Fertigungsverfahren unmöglich sind. Dieser Artikel führt Schritt für Schritt durch den Laserschneidprozess, untersucht die entscheidenden Faktoren, die die Schnittqualität beeinflussen, und hebt die Vorteile hervor, die das Laserschneiden zur bevorzugten Technologie für die hochpräzise Fertigung machen.

Laserschneidprozess Schritt für Schritt

Wie genau funktioniert das Laserschneiden, um solch präzise, wiederholbare Teile im Massenproduktionsmaßstab zu erzeugen? Hier ist eine Schritt-für-Schritt-Erklärung:

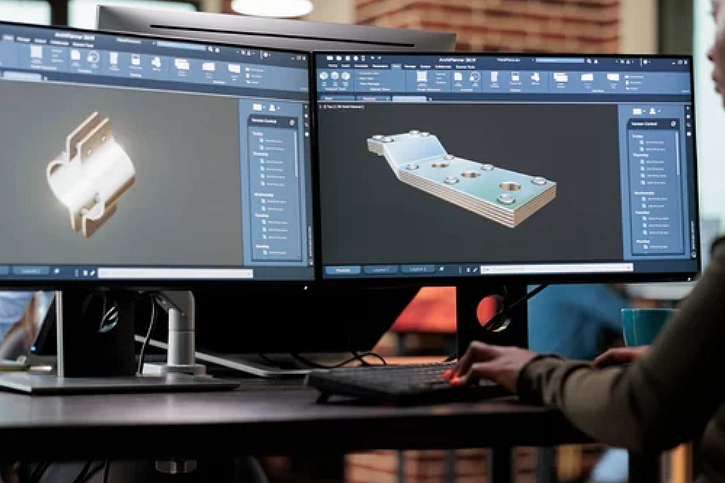

Design und Programmierung

Alles beginnt mit dem richtigen Design. Eine CAD-Datei wird in die Laserschneidmaschine hochgeladen und liefert Muster, Formen und Spezifikationen für den Schnitt. Die CAD-Datei bestimmt den Pfad, dem der Laser beim Schneiden folgt. Die Programmierung umfasst:

Definition der Schnittpfade und Verschachtelung der Teile zur Maximierung der Materialausnutzung.

Festlegung von Parametern wie Geschwindigkeit und Leistung.

Hinzufügen erforderlicher Markierungen oder Modifikationen.

Generierung des Maschinencodes, der den Laserschneider steuert.

Sorgfältige Programmierung vor dem Schneiden ist entscheidend, um die Präzision, Effizienz und Qualität der fertigen lasergefertigten Komponenten zu gewährleisten.

Materialvorbereitung

Die Materialvorbereitung ist entscheidend für die Herstellung hochwertiger lasergeschnittener Teile. Dazu gehören die Auswahl der geeigneten Blechgröße und Materialzusammensetzung, die Sicherstellung ausreichender Ebenheit und Oberflächenqualität, die korrekte Fixierung der Teile, das Hinzufügen von Identifikationsmarken sowie die Inspektion des Rohmaterials vor dem Schneiden. Eine ordnungsgemäße Vorbereitung (wie das Entfernen von Beschichtungen, das Glätten von Oberflächen und das Planlegen von Blechen) ermöglicht eine konsistente Laserreflexion und ungehinderte Schnitte. Die Schritte zum Spannen, Positionieren und Nachverfolgen der Teile führen ebenfalls zu qualitativ hochwertigeren Endprodukten. Insgesamt legt die Optimierung des Rohmaterials den Grundstein für einen höchst effizienten und präzisen Laserschneidprozess.

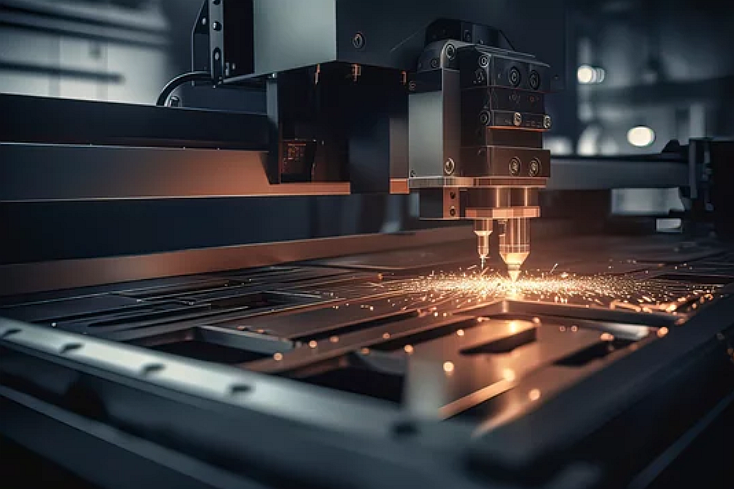

Laserschneiden

Das Laserschneiden von Blech ist ein präziser, hochenergetischer Prozess. Die konzentrierte Energie des fokussierten Laserstrahls schmilzt, verbrennt oder verdampft das Metall entlang des programmierten Schnittpfads. Während der hochintensive Laserstrahl dem Schneidmuster folgt, trennt er das Blech in die im CAD-Modell definierten ausgeschnittenen Teile. Der Laser folgt den vorgegebenen Werkzeugpfaden präzise, durchdringt das Material, während geschmolzenes Metall und verdampfte Gase durch Hilfsgasstrahlen weggeblasen werden. Die kontrollierte Bewegung des Schneidkopfs in Kombination mit der hochtemperaturigen Laserenergie ermöglicht das schnelle, präzise und wiederholbare Gravieren komplexer 2D-Profile in das Blech. Nach Abschluss des Schneidens verbleiben die fertigen Schnittteile, die für die Weiterverarbeitung oder Montage bereit sind.

Entladen und Nachbearbeitung

Nachdem der Laser sein Schneidprogramm abgeschlossen hat, werden die fertigen Teile vorsichtig von der Maschine entladen, um sie für die Nachbearbeitung vorzubereiten. Dies kann das Entfernen von Schlacken, Zunder oder geschmolzenem Material an den Schnittkanten durch mechanisches Abschaben oder chemische Bäder umfassen. Weitere Operationen wie Schleifen oder Polieren können die Schnittkanten glätten und veredeln. Teile werden auch entgratet, um scharfe Spitzen und Kanten zu entfernen. Zusätzliche Schritte können Biegen, Schweißen oder das Aufbringen von Schutzbeschichtungen beinhalten. Ordentliches Entladen und Nachbearbeitung gewährleisten, dass die geschnittenen Teile den Anforderungen entsprechen und versand- oder montagebereit sind.

Vorteile des Laserschneidens

Neway kundenspezifische Laserschneiddienste bieten Kunden eine effiziente, hochwertige Lösung für die präzise Blechbearbeitung.

Präzision – Laserschneiden erreicht hohe Genauigkeits- und Wiederholungsraten mit engen Toleranzen bis +/- 0,005 Zoll. Komplexe Geometrien und feine Details sind möglich.

Geschwindigkeit – Laser schneiden schneller als manuelles Sägen, Scheren oder mechanische Bearbeitung. Produktionszeiten können erheblich reduziert werden.

Flexibilität – Laser können eine breite Palette von Materialien, Dicken und Formen mit minimalen Werkzeugkosten schneiden. Einfache Umstellung zwischen Aufträgen.

Automatisierung – Laserschneiden ist hochgradig automatisierbar mit CNC-Steuerung, ermöglicht unbemannte 24/7-Betriebe. Weniger menschliche Arbeitskraft erforderlich.

Saubere Schnitte – Der Laser erzeugt schmale, saubere Schnittfugen ohne mechanische Kraft oder Kontakt. Verhindert Verformungen und ermöglicht komplexe Muster.

Abfallreduzierung – Verschachtelungssoftware maximiert die Materialausnutzung. Weniger Abfall im Vergleich zu anderen Schneidmethoden.

Vielseitig – Laserschneiddienstleistungen können Prototypen, Kleinserien, Vorproduktion und Serienfertigung abdecken.

Kosteneffektiv – Keine teuren Spezialwerkzeuge erforderlich. Spart Zeit und Arbeit im Vergleich zur manuellen Fertigung.

Konsistenz – Programmierbarer Prozess gewährleistet hohe Konsistenz und Wiederholbarkeit, Standardisierung der Teile.

Fehler und Lösungen beim Laserschneiden

Obwohl das Laserschneiden eine unersetzliche Rolle und viele Vorteile in der Blechbearbeitung spielt, gibt es auch einige angeborene Mängel. Mit Erfahrung und Feinabstimmung der Parameter kann Neway diese Fehler minimieren. Dennoch helfen diese Lösungen bei der Fehlerbehebung und Qualitätskontrolle, wenn Probleme auftreten.

Übermäßiger Grat: Geschmolzenes Material, das an der Schnittkante erneut erstarrt. Lösung: Schnittparameter optimieren und Stickstoff- oder Luft-Hilfsgas verwenden.

Verkohlung - Verfärbungen und Brandspuren durch übermäßige Hitze. Lösung: Laserleistung reduzieren und Schnittgeschwindigkeit erhöhen.

Streifenbildung - Vertikale Rillen am Schnitt durch Vibration oder instabile Laserleistung. Lösung: Mechanische Stabilität verbessern und Laserstromversorgung prüfen.

Abgeschrägte Kanten - Schräge Schnittwände statt sauberer, senkrechter Kanten. Lösung: Werkstück im korrekten Fokusabstand positionieren.

Kantenabrundung: Abgeflachte Kanten ohne scharfe Definition. Lösung: Schnittgeschwindigkeit reduzieren und Laser richtig neu fokussieren.

Lochverformung: Zu kleine oder nicht kreisförmige Löcher – Lösung: Leistung, Geschwindigkeit und Gasdruck ausbalancieren. Kegellinsen verwenden.

Grate - Raue, gezackte Kanten, die Nachbearbeitung erfordern. Lösung: Feinerer Strahlfokus, langsamere Schnittgeschwindigkeit, optimierter Gasdruck.

Verzug: Hitzeinwirkung führt zu Verziehen oder Verformen der Teile. Lösung: Material vorwärmen, Kühlplatten verwenden und Schnittreihenfolge ändern.

Erfahrung des Neway F&E-Teams

Laserschneiden hat sich als unverzichtbarer Fertigungsprozess für Präzisionsteile in unzähligen Branchen bewährt. Die Kombination aus hochpräzisem CAD-Modellieren, CNC-gesteuerter Bewegung und konzentrierter Wärmequelle im Laserstrahl ermöglicht die Herstellung komplexer Geometrien mit bemerkenswerten Toleranzen.

Obwohl die physikalischen Grundlagen des Laserschneidens unverändert bleiben, haben Verbesserungen bei Laserleistung, Strahlqualität, Bewegungssteuerung und Überwachung immer ehrgeizigere Anwendungen ermöglicht. Laserschneiden treibt Innovation voran, indem es Designern erlaubt, Komponenten mit zuvor unmöglichen Formen, Merkmalen und minimalem Gewicht zu entwerfen und herzustellen.

Von Luft- und Raumfahrt sowie Medizintechnik bis zu Elektronik und Automobilindustrie verlassen sich Hersteller auf Laserschneiden für schnelle Prototypenfertigung, Kleinserien und Hochdurchsatzfertigung. Mit dem Fortschritt der Lasertechnologie werden sich auch die Herstellungsoptionen erweitern. Aufkommende Bereiche wie Mikroschneiden und ferngesteuerte Laserbearbeitung deuten auf die weitere Entwicklung dieses flexiblen, autonomen und hochpräzisen Fertigungsprozesses hin. Durch die Kombination menschlicher Kreativität mit Laserpräzision können Unternehmen visionäre Designs in greifbare, produktionsreife Teile verwandeln.

Neways kundenspezifischer Laserschneiddienst

Liebe Leute, lasst mich euch erklären, warum Neway die beste Wahl für eure kundenspezifischen Laserschneidanforderungen ist. Seit über 30 Jahren fertigen sie präzise Teile mit exzellenten Fertigungskapazitäten. Von Spritzguss, Druckguss bis CNC-Bearbeitung – sie beherrschen alles. Aber ihr Hauptfokus liegt auf Laserschneiden. Ihre hochmodernen Laser schneiden eure Teile mit Mikrometerpräzision blitzschnell. Und für Neukunden gibt es 20 % Rabatt auf die erste Bestellung. Ein wirklich gutes Angebot, wenn ihr mich fragt. Probiert Neway für kundenspezifisches Laserschneiden aus – ihr werdet nicht enttäuscht sein.