Hot Isostatic Pressing (HIP) Dienstleistungen in der Fertigung

Hot-Isostatic-Pressing (HIP)-Services in der Fertigung

In der modernen Fertigung sticht Hot Isostatic Pressing (HIP) als transformative Technologie hervor, die die Eigenschaften und die Leistung hergestellter Bauteile signifikant verbessert. HIP nutzt hohen Druck und hohe Temperatur in einer kontrollierten Umgebung, um Materialeigenschaften zu optimieren – ein entscheidender Vorteil für die Herstellung hochwertiger, leistungsstarker Komponenten in einer Vielzahl von Branchen.

Der Prozess beginnt mit der Verdichtung des Bauteils in einem Hochdruckbehälter. Dieser wird mit einem Inertgas, üblicherweise Argon, gefüllt, aufgeheizt und auf Druckniveaus gebracht, bei denen die Mikrostruktur des Materials optimiert wird. Diese Kombination aus Wärme und isotropem (in alle Richtungen gleichem) Druck beseitigt effektiv Porosität und erhöht die Dichte des Materials. Das Ergebnis sind Bauteile mit überlegenen mechanischen Eigenschaften, höherer Dauerhaltbarkeit und längerer Lebensdauer.

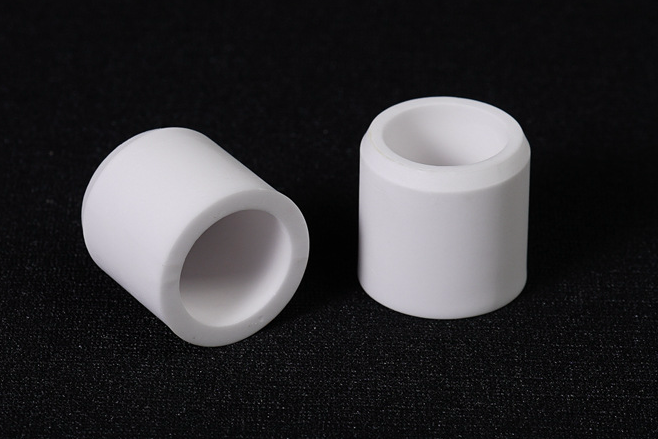

HIP ist vielseitig und auf verschiedene Werkstoffe anwendbar, darunter Metalle, Keramiken und Verbundwerkstoffe. Dadurch ist HIP in Branchen unersetzlich, in denen maximale Bauteilleistung und Zuverlässigkeit gefordert sind – etwa Luft- und Raumfahrt, Verteidigung, Medizintechnik, Energie und Automotive. Der Prozess kann sowohl neu gefertigte Teile veredeln als auch bestehende Komponenten reparieren und ist damit ein zentrales Werkzeug für höhere Effizienz, weniger Ausschuss und die Entwicklung von Bauteilen, die strenge Spezifikationen und Toleranzen einhalten.

Hot Isostatic Pressing verstehen

Definition und Erklärung der HIP-Technologie

Hot Isostatic Pressing (HIP) ist ein Fertigungsverfahren, das hohe Temperatur und hohen isotropen Druck kombiniert, um Materialien zu verdichten und ihre Eigenschaften zu verbessern. Der Prozess kann Porosität eliminieren und die Dichte erhöhen, was zu verbesserten mechanischen Kennwerten führt. HIP wird in einer speziell konstruierten Kammer (HIP-Anlage) durchgeführt, in der Komponenten – je nach Materialanforderung – Drücken bis zu 30.000 psi (ca. 207 MPa) und Temperaturen bis zu 2000 °C (ca. 3632 °F) ausgesetzt werden.

Schritt-für-Schritt-Ablauf des HIP-Prozesses

Vorbereitung: Die zu verdichtenden Komponenten oder Pulver werden in einem Behälter (meist Stahl oder ein anderes HIP-geeignetes Material) gekapselt. Der Behälter wird evakuiert, um Luft zu entfernen, und anschließend hermetisch verschlossen.

Erhitzen und Beaufschlagen mit Druck: Der versiegelte Behälter wird in die HIP-Anlage eingebracht. Die Kammer wird mit einem Inertgas (typischerweise Argon) auf den erforderlichen Druck gebracht und auf die Zieltemperatur erhitzt. Druck und Wärme wirken isotrop – also gleichmäßig aus allen Richtungen – und gewährleisten eine homogene Verdichtung.

Abkühlen: Nach einer definierten Haltezeit unter Hochdruck und hoher Temperatur (ausreichend, um die gewünschten Materialeigenschaften zu erreichen) kühlt die Anlage – weiterhin unter Druck – kontrolliert ab, um die Mikrostruktur zielgerichtet auszubilden.

Nachbearbeitung: Nach dem Abkühlen wird der Druck abgebaut und das Bauteil entnommen. Die Kapsel wird entfernt; anschließend kann das Teil weitere Nachbearbeitungsschritte wie Zerspanung oder Oberflächenbehandlung durchlaufen, um die Endspezifikation zu erreichen.

Schlüsselvorteile des HIP in der Fertigung

Verbesserte Materialeigenschaften: HIP steigert Dichte und mechanische Kennwerte deutlich – darunter Festigkeit, Ermüdungsresistenz und Zähigkeit.

Eliminierung von Porosität: Ein Hauptvorteil ist das Beseitigen innerer Hohlräume und Poren ohne Maßänderung – essenziell für Hochleistungsanwendungen.

Höhere Bauteilzuverlässigkeit: HIP-bearbeitete Teile zeigen höhere Zuverlässigkeit und längere Lebensdauer – das reduziert Ausfallrisiken in kritischen Anwendungen.

Vielseitigkeit: Einsetzbar für Metalle, Keramiken und Verbunde – HIP deckt ein breites Spektrum an Fertigungsanforderungen ab.

Kosteneffizienz: Durch die verbesserten Eigenschaften und die Zuverlässigkeit können teure Legierungen und aufwendige Nacharbeiten reduziert werden; weniger Ausschuss senkt die Gesamtkosten.

Dank der Kombination aus hohem Druck und hoher Temperatur bietet Hot Isostatic Pressing einzigartige Vorteile, die Qualität und Leistung von Bauteilen maßgeblich steigern. Die Fähigkeit, Materialeigenschaften zu verbessern und Defekte zu eliminieren, macht HIP zu einer Schlüsseltechnologie in der Fertigung – für Komponenten mit höchster Dauerhaltbarkeit und Zuverlässigkeit.

HIP in verschiedenen Branchen

Hot Isostatic Pressing (HIP) ist in zahlreichen Industrien zu einer Schlüsseltechnologie geworden, da es die mechanischen Eigenschaften und die Zuverlässigkeit von Bauteilen deutlich verbessert. Nachfolgend einige Beispiele aus Luft- und Raumfahrt, Verteidigung, Medizintechnik, Energie und Automotive.

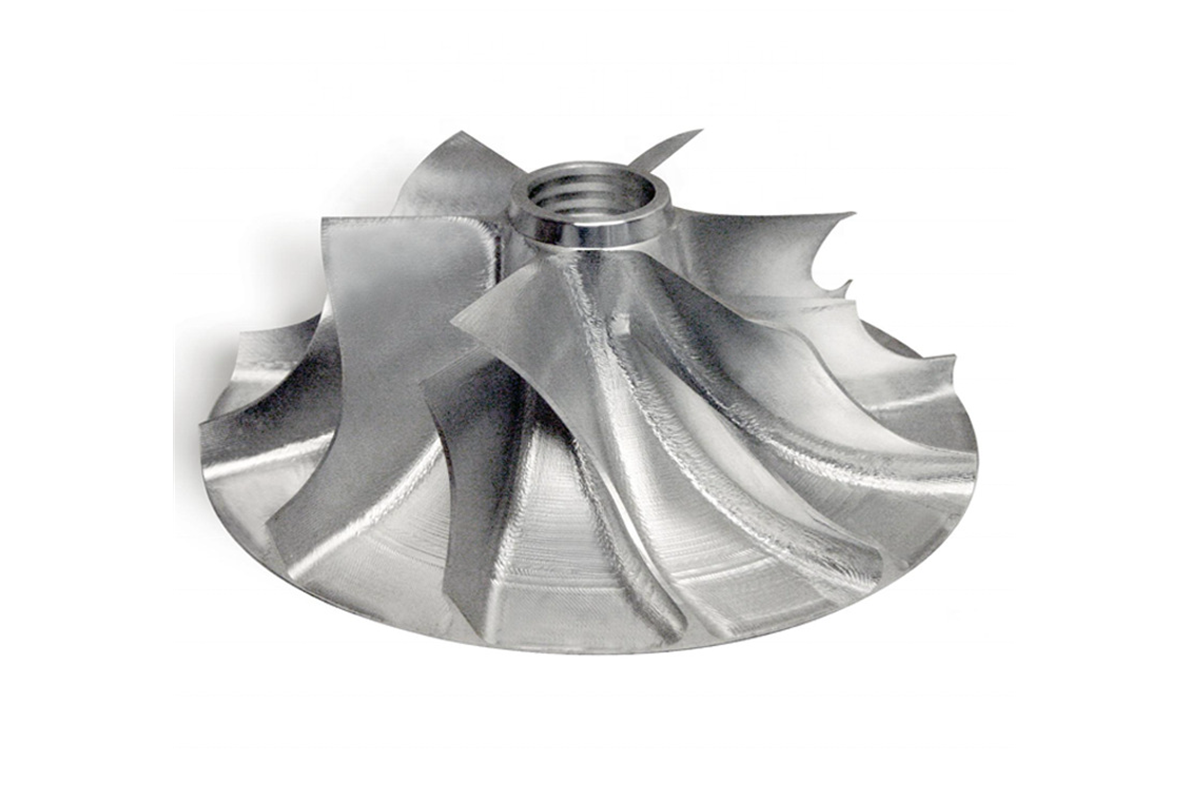

Luft- und Raumfahrt & Verteidigung: Kritische Komponenten stärken

In Luft- und Raumfahrt sowie Verteidigung ist Bauteilversagen keine Option. HIP erhöht die Dauerfestigkeit und Lebensdauer von Teilen, die extremen Bedingungen ausgesetzt sind. Bei Turbinenschaufeln, Triebwerkskomponenten und Strukturteilen eliminiert HIP Porosität und sorgt für gleichmäßige Dichte – Komponenten widerstehen so hohen Spannungen und Temperaturen, was Sicherheit und Leistung von Fluggeräten und Systemen steigert.

Medizintechnik: Fortschritte bei Implantaten

Die Medizintechnik profitiert durch robustere, zuverlässigere Implantate – etwa Hüft- und Knieendoprothesen. HIP verbessert Biokompatibilität und Lebensdauer, indem es Defekte beseitigt, die zu Ausfällen führen könnten. Dank höherer Dichte und besserer mechanischer Eigenschaften widerstehen HIP-behandelte Implantate den physiologischen Lasten über die gesamte Einsatzzeit – das senkt das Risiko von Versagen und Revisionsoperationen.

Energie: Komponenten für raue Bedingungen stärken

In der Energiewirtschaft – insbesondere bei Öl- und Gasförderung – müssen Bauteile extremen Drücken und Temperaturen standhalten. HIP erhöht die Widerstandsfähigkeit von Teilen wie Bohrköpfen, Ventilen und Pipeline-Komponenten gegen Korrosion und Verschleiß. Das verlängert die Lebensdauer und erhöht die Betriebssicherheit und Effizienz.

Automotive: Hochleistungs-Motorbauteile veredeln

Die Automobilindustrie – vor allem High-Performance und Motorsport – verlangt leichte, hochfeste und dauerhaltbare Komponenten. HIP optimiert die Eigenschaften von Kolben, Pleueln und Turboladerteilen für extreme Drücke und Temperaturen. Das Ergebnis sind zuverlässigere, effizientere Motoren mit gesteigerter Performance.

Überlegenheit von HIP in der Fertigung

Hot Isostatic Pressing verbessert Materialeigenschaften, senkt Kosten und überzeugt durch hohe Flexibilität. Die folgenden Aspekte unterstreichen die Stärken gegenüber alternativen Verfahren.

Verbesserte Materialeigenschaften

HIP erhöht die Materialdichte und eliminiert innere Hohlräume, die zum Versagen führen können. Das resultiert in höheren Zugfestigkeiten, besserer Ermüdungsresistenz und größerer Zähigkeit. Für Anwendungen mit Belastung durch Spannung, Temperatur oder corrosive Medien stellt HIP sicher, dass Teile strenge Anforderungen an Zuverlässigkeit und Lebensdauer erfüllen.

Kosteneffizienz

Ein wesentlicher Vorteil ist die Reduktion von Herstellkosten bei gleichzeitiger Qualitätssteigerung. Durch höhere Dichte und bessere Eigenschaften sinkt der Bedarf an teuren Nachbearbeitungen; Prozesseffizienz und geringerer Ausschuss machen HIP auch für höhere Stückzahlen wirtschaftlich.

Vielseitigkeit

HIP ist auf Metalle, Keramiken und Verbunde anwendbar und eignet sich für ein breites Spektrum an Geometrien – auch für komplexe Formen, die konventionell schwer oder gar nicht realisierbar sind. Zudem verbessert HIP sowohl Neuteile als auch reparierte Komponenten – ein Plus an Flexibilität in modernen Fertigungslandschaften.

HIP im Vergleich zu anderen Fertigungstechniken

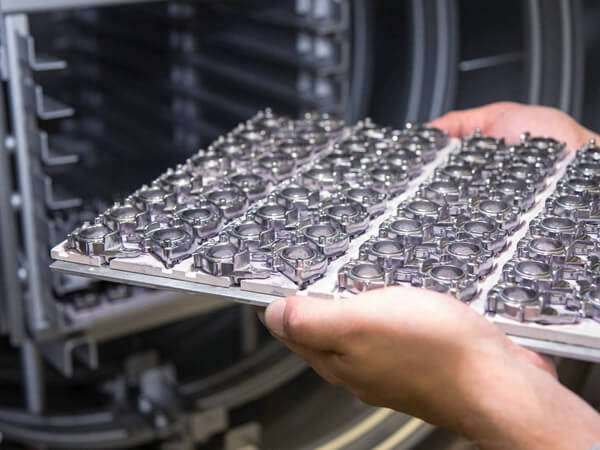

Hot Isostatic Pressing (HIP) überzeugt nicht nur als eigenständiger Prozess, sondern auch im Vergleich zu fortgeschrittenen Verfahren wie Metal Injection Molding (MIM) und Selective Laser Melting (SLM). Im Folgenden der Vergleich hinsichtlich Prozess, Produktqualität, Materialauswahl, Lieferzeit und Kosten.

HIP vs. MIM (Metal Injection Molding)

Prozess: Während MIM Metallpulver mit Bindemittel mischt, in eine Form einspritzt und anschließend sintert, setzt HIP bereits verdichtete oder gegossene Teile hohem Druck und hoher Temperatur aus, um Porosität zu eliminieren und Eigenschaften zu verbessern. MIM eignet sich besonders für komplexe, kleine bis mittelgroße Bauteile; HIP dient der Verdichtung und Eigenschaftssteigerung über ein breiteres Spektrum an Größen und Komplexitäten.

Produktqualität: HIP liefert durch die Beseitigung innerer Porositäten Teile mit überlegener Dichte und besseren mechanischen Eigenschaften – ein Bereich, in dem MIM, insbesondere bei größeren/komplexeren Geometrien, Herausforderungen haben kann.

Materialauswahl: MIM deckt viele Metalle ab, ist aber durch das Fließverhalten des Pulver-Binder-Gemischs begrenzt. HIP ist auf praktisch jedes verdichtbare oder gießbare Material anwendbar – inklusive Metalle, Keramiken und Verbunde.

Lieferzeit und Kosten: Für große Stückzahlen komplexer Teile kann MIM aufgrund der Formprozess-Effizienz kostengünstiger sein. HIP verursacht zwar höhere Anfangskosten, reduziert aber Nacharbeit und steigert die Performance kritischer Bauteile – was die Kosten in High-Value-Anwendungen rechtfertigt.

HIP vs. SLM (Selective Laser Melting)

Prozess: SLM baut Teile schichtweise durch selektives Aufschmelzen von Pulver per Laser – ideal für komplexe Geometrien und Individualisierung. HIP kann SLM-Teile nachbehandeln, um Dichte und mechanische Eigenschaften weiter zu verbessern, und ergänzt das Verfahren damit ideal.

Produktqualität: SLM-Teile können aufgrund des Schichtaufbaus Porosität und Anisotropie aufweisen. HIP als Nachprozess eliminiert diese Effekte weitgehend und steigert Performance und Zuverlässigkeit.

Materialauswahl: SLM ist auf laserverarbeitbare Materialien und das Management thermischer Spannungen während des Drucks begrenzt. HIP unterliegt diesen Einschränkungen nicht und ist für eine breite Materialpalette geeignet.

Lieferzeit und Kosten: SLM erzeugt komplexe Teile schnell, erfordert aber häufig umfangreiche Nacharbeit. Werden SLM-Teile zusätzlich per HIP veredelt, steigen Prozesszeit und Kosten – das Ergebnis erreicht jedoch außergewöhnliche Qualität für kritische Anwendungen.

Hauptanwendungen von HIP als Nachprozess

HIP ist ein essenzieller Nachbearbeitungsschritt zur Veredelung von SLM-gedruckten und vakuumfeingegossenen Superlegierungs-Bauteilen. Durch HIP werden höhere Dichten, homogene mechanische Eigenschaften und längere Bauteillebensdauern erzielt – entscheidend in Branchen mit höchsten Anforderungen an Materialleistung und Zuverlässigkeit.

HIP als wichtiger Nachbearbeitungsprozess

Hot Isostatic Pressing (HIP) ist ein wirkungsstarker Nachprozess – sowohl für per Selective Laser Melting (SLM) und andere additive Verfahren hergestellte Teile als auch zur Veredelung vakuumfeingegossener Superlegierungen. Nachfolgend die wichtigsten Einsatzfelder von HIP als Post-Processing – mit Fokus auf Eigenschaftsverbesserung für kritische Anwendungen.

SLM-3D-Druckteile optimieren

SLM ist bekannt für komplexe Geometrien und kundenspezifische Teile direkt aus CAD. Der schichtweise Aufbau kann jedoch Porosität und anisotrope Eigenschaften verursachen. HIP adressiert dies durch:

Porosität beseitigen: Gleichmäßiger Hochdruck und hohe Temperatur schließen innere Hohlräume, reduzieren Porosität stark und erhöhen die Gesamtdichte.

Eigenschaftshomogenisierung: Isotroper Druck sorgt für gleichmäßige Materialeigenschaften – etwa höhere Zugfestigkeit, bessere Ermüdungsresistenz und Zähigkeit.

Verbesserte Oberflächenbeschaffenheit: HIP ersetzt keine mechanische Nacharbeit, kann aber die Oberflächenqualität positiv beeinflussen und so Leistung und Optik unterstützen.

Vakuumfeingegossene Superlegierungen veredeln

Superlegierungen – verbreitet in Luft-/Raumfahrt, Energie u. a. – zeichnen sich durch hohe Festigkeit, Kriechbeständigkeit sowie Korrosions-/Oxidationsresistenz aus. Das Vakuumfeingussverfahren ist für komplexe Formen prädestiniert; Gussteile können jedoch Mikroporositäten aufweisen. HIP bietet hier:

Höhere strukturelle Integrität: Durch das Eliminieren von Mikroporositäten steigt die Integrität – essenziell bei extremen Einsatzbedingungen.

Längere Ermüdungslebensdauer: Die Reduktion innerer Defekte verlängert die Lebensdauer – entscheidend etwa für Triebwerks- und Turbinenbauteile.

Einheitliche mechanische Eigenschaften: Wie bei SLM-Teilen sorgt HIP auch hier für konsistente Eigenschaften – Grundlage für berechenbare Performance in anspruchsvollen Umgebungen.

Fertigung von Superlegierungen

Wir nutzen MIM, SLM, Vakuumfeinguss, HIP und weitere Technologien zur Herstellung hochtemperaturbeständiger Metallteile – z. B. aus Nickel, Kobalt und Wolfram. HIP kann dabei auch als Nachprozess gewählt werden, um die Dichte von Vorformen zu erhöhen sowie Poren und interne Defekte zu eliminieren.

Metal Injection Molding (MIM) Service

Superlegierungen SLM 3D-Druck Service