Superlegierungsteile Fertigung: Vakuum-Investmentguss-Service

Vakuumfeinguss von Superlegierungsbauteilen

Superlegierungen – eine Werkstoffklasse mit außergewöhnlicher Festigkeit und hoher Beständigkeit gegen thermische Degradation – sind in der modernen Welt unverzichtbar. Sie kommen überall dort zum Einsatz, wo unter extremen Bedingungen höchste Leistung gefordert ist, etwa in Luft- und Raumfahrt, Energie- und Automobilindustrie. Ihre einzigartigen Eigenschaften – strukturelle Stabilität bei hohen Temperaturen, Korrosionsbeständigkeit und die Fähigkeit, hohe mechanische Lasten zu tragen – prädestinieren Superlegierungen für kritische Komponenten von Triebwerksbauteilen bis zu Kraftwerksturbinen.

Die Fertigung von Bauteilen aus Superlegierungen ist jedoch anspruchsvoll: Gerade die wertvollen Werkstoffeigenschaften erschweren die Verarbeitung. Hohe Schmelztemperaturen, Reaktionen mit Formwerkstoffen und oft sehr komplexe Geometrien für den Endeinsatz erhöhen die Anforderungen an Präzision, Prozesswissen und Technologie.

Hier setzt der Vakuumfeinguss an – ein hochentwickeltes Verfahren, das diese Herausforderungen gezielt adressiert. Es ermöglicht die Herstellung komplexer, hochpräziser Superlegierungsbauteile mit exzellenten mechanischen Eigenschaften und Oberflächenqualitäten. Der Vakuumfeinguss minimiert gängige Probleme wie Porosität und Oxidation, indem er in einer kontrollierten Umgebung stattfindet und so Werkstoffeigenschaften sowie Maßhaltigkeit der Endteile verbessert.

Superlegierungen – Grundlagen

Wie der Name andeutet, verfügen Superlegierungen über überlegene mechanische Eigenschaften und eine hohe Widerstandsfähigkeit gegen Oberflächenschädigung – insbesondere bei hohen Temperaturen und Drücken. Sie sind für den Einsatz unter Last optimiert und damit unverzichtbar, wenn ein Versagen keine Option ist. Prägende Merkmale sind:

Hohe Festigkeit: Superlegierungen behalten ihre Struktur auch unter extremen Spannungen und Temperaturen, bei denen andere Werkstoffe versagen würden.

Beständigkeit gegen thermisches Kriechen: Sie widerstehen langanhaltender Hochtemperaturbelastung ohne bleibende Verformung.

Stabilität bei Extremtemperaturen: Zuverlässige Performance in tiefen wie hohen Temperaturbereichen – mit geringer thermischer Ermüdung.

Korrosions- und Oxidationsbeständigkeit: Für lange Lebensdauer auch in aggressiven Medien.

Superlegierungen werden überwiegend nach ihrem Hauptlegierungselement klassifiziert. Die gängigsten Typen sind:

Nickelbasierte Superlegierungen: Am weitesten verbreitet, mit exzellenter Festigkeit und Kriechbeständigkeit – ideal für Hochtemperaturanwendungen wie Strahltriebwerke und Gasturbinen.

Kobalbasierte Superlegierungen: Hohe Festigkeit bei Temperaturen sowie gute Thermoschock- und Ermüdungsbeständigkeit – z. B. für Turbinenschaufeln und chirurgische Implantate.

Eisenbasierte Superlegierungen: Kostengünstigere Alternative mit guten mechanischen Eigenschaften – häufig in industriellen Heizprozessen.

Typische Einsatzfelder umfassen kritische Komponenten in anspruchsvollen Branchen:

Luft- und Raumfahrt: Turbinenschaufeln, Scheiben und weitere Triebwerkskomponenten für extreme Temperatur- und Druckverhältnisse im Flug.

Energie: Gasturbinen und Kerntechnik profitieren von Hochtemperaturfähigkeit und Korrosionsbeständigkeit.

Automotive: Hochleistungsbauteile in Abgasanlagen und Turboladern für mehr Effizienz und Performance.

Medizin: Kobaltbasierte Legierungen in Implantaten dank Biokompatibilität und Festigkeit.

Überblick: Vakuumfeinguss

Der Vakuumfeinguss stellt die Spitze präziser Gusstechnologie dar – speziell für anspruchsvolle Werkstoffe wie Superlegierungen. Das Verfahren basiert auf dem klassischen Feinguss („Lost-Wax“), bei dem ein detailgetreues Wachsmodell in eine keramische Schale eingebettet wird. Nach dem Ausschmelzen des Wachses bleibt der Hohlraum für den Metallguss. Der entscheidende Unterschied: Schmelzen und Gießen erfolgen im Vakuum. Das Entfernen von Luft und Gasen reduziert Porenbildung und Oxidation deutlich – mit positiven Effekten auf Werkstoffreinheit und Maßtreue.

Grundprinzipien des Feingusses

Feinguss (Lost-Wax) ist seit Jahrhunderten etabliert und geschätzt für filigrane, komplexe Bauteile mit sehr guter Oberfläche. Ein Wachsmodell des Endteils wird mit feuerfester Keramik beschichtet und ausgehärtet; anschließend wird das Wachs ausgeschmolzen – die so entstandene Form bildet den Negativabdruck des Bauteils.

Einführung in den Vakuumfeinguss

Der Vakuumfeinguss erweitert dieses Prinzip, indem das Metall im Vakuum geschmolzen und vergossen wird – ein großer Vorteil bei reaktiven Werkstoffen wie Superlegierungen. Durch den Gasentzug bleibt die Schmelze sauber und frei von Defekten, die die Integrität des Endteils beeinträchtigen könnten.

Vorteile des Vakuumfeingusses für Superlegierungen

Verbesserte mechanische Eigenschaften: Weniger Poren und Defekte führen zu überlegenen Kennwerten.

Exzellente Oberflächengüte: Geringerer Nacharbeitsbedarf dank sehr feiner Oberflächen.

Komplexe Geometrien: Auch innere Strukturen und filigrane Details sind realisierbar, die konventionell kaum machbar wären.

Höhere Werkstoffreinheit: Das Vakuum schützt die Schmelze vor Verunreinigungen – die inhärenten Eigenschaften der Superlegierung kommen voll zur Geltung.

Der Vakuumfeinguss – Prozessablauf

Der Vakuumfeinguss ist ein fein abgestimmtes Verfahren zur Herstellung von Bauteilen aus Superlegierungen und anderen Hochleistungswerkstoffen. Die wichtigsten Schritte:

Formenentwicklung & Wachsmodell

Formkonstruktion: Ausgehend vom 3D-CAD wird eine präzise Form (z. B. Aluminium) für die Wachsrohlinge erstellt.

Wachsmodelle: Flüssiges Wachs wird eingespritzt, um das Teil abzubilden. Mehrere Modelle werden auf einen „Wachsbaum“ montiert, um mehrere Teile je Guss zu fertigen.

Aufbau der Keramikschale

Schalenaufbau: Der Wachsbaum wird wiederholt in keramischen Slurry getaucht und mit feuerfestem Sand bestreut. Nach mehreren Zyklen entsteht eine stabile, dicke Schale, die anschließend trocknet.

Entwachsen & Vorwärmen

Entwachsen: Ausschmelzen des Wachses im Autoklaven oder Ofen – es bleibt die Hohlform.

Vorwärmen: Die Schale wird auf Solltemperatur gebracht. Für Superlegierungen essenziell, um thermische Schocks zu vermeiden und die Formfüllung zu sichern.

Schmelzen & Gießen im Vakuum

Vakuumschmelzen: Die Superlegierung wird im Tiegel unter Vakuum aufgeschmolzen – Oxidation und Gasporen werden so minimiert.

Abguss: Die Schmelze wird unter Vakuum in die vorgewärmte Keramikform gegossen und erstarrt kontrolliert – mit minimalen Defekten und hoher Bauteilqualität.

Nachbearbeitung

Abkühlen & Ausschalen: Nach der Erstarrung abkühlen, Keramikschale entfernen und Teile vom Gussbaum trennen.

Wärmebehandlung: Bauteile aus Superlegierungen werden häufig einer Wärmebehandlung unterzogen, um die mechanischen Eigenschaften zu optimieren (legierungsspezifische Zyklen).

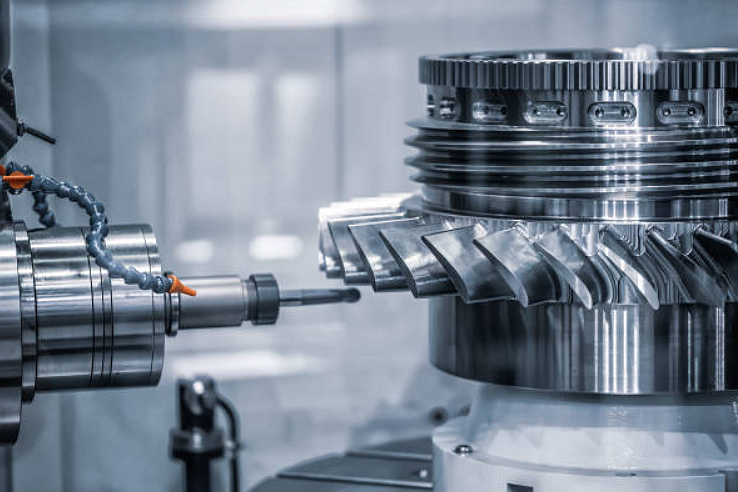

Mechanische Bearbeitung & Finish: CNC-Bearbeitung für Endmaße und enge Toleranzen (bis ca. ±0,005 inch ≈ ±0,127 mm) an kritischen Geometrien.

HIP (Heißisostatisches Pressen): Verdichtung im Hochdruckbehälter mit inertem Gas (i. d. R. Argon) unter hoher Temperatur und isotropem Druck zur Poreneliminierung und Dichteerhöhung – für höhere Festigkeit, Dauerhaltbarkeit und Lebensdauer.

Prüfung & Qualitätssicherung: Umfassende Prüfungen wie Röntgen und Farbeindringprüfung zur Erkennung interner bzw. oberflächlicher Fehler.

Vakuumfeinguss vs. MIM, SLM, HIP

Hochtemperaturlegierungen für Extremanwendungen lassen sich mit verschiedenen fortschrittlichen Verfahren fertigen. Der Vakuumfeinguss punktet mit Präzision und Materialqualität. Ein klares Verständnis der Abgrenzung zu Metal Injection Molding (MIM), Selective Laser Melting (SLM) und Heißisostatischem Pressen (HIP) hilft bei der optimalen Prozesswahl.

Vakuumfeinguss

Ideal für komplexe Geometrien und hervorragende Oberflächen. Besonders bei Superlegierungen reduziert die Vakuumumgebung Defekte wie Porosität und Oxidation und sichert damit Integrität und Performance. Optimal für kleine bis mittlere Serien – mit hoher Designfreiheit und flexibler Materialwahl (Aerospace, Medizintechnik, Automotive).

Metal Injection Molding (MIM)

MIM verbindet die Formfreiheiten des Kunststoffspritzgusses mit metallischer Festigkeit. Präzise, skalierbar und gut für kleine, komplexe Bauteile in hohen Stückzahlen. Bei Superlegierungen kann MIM aufgrund von Binderentfernung und Legierungshomogenität jedoch mitunter nicht die Materialreinheit bzw. Kennwerte des Vakuumfeingusses erreichen.

Selective Laser Melting (SLM)

SLM (additive Fertigung / 3D-Druck) baut Teile schichtweise per Laser auf. Es ermöglicht einzigartige Designfreiheit inkl. innerer Strukturen, die sonst nicht herstellbar wären. Gleichzeitig können – insbesondere bei Superlegierungen – höhere Eigenspannungen und schwerer prognostizierbare Eigenschaften auftreten.

Hot Isostatic Pressing (HIP)

HIP verbessert Dichte und mechanische Eigenschaften durch gleichmäßigen Hochdruck und hohe Temperatur. Es ist kein Formgebungsverfahren, sondern ein ergänzender Prozess zur Poreneliminierung und Integritätssteigerung – wertvoll für Superlegierungen, allerdings mit zusätzlichen Schritten und Kosten und daher weniger effizient als Primärverfahren zur Formgebung.

Vergleich

Designfreiheit: Vakuumfeinguss und SLM bieten höchste Freiheit; SLM führt bei internen Strukturen. MIM ist flexibel, aber eher für kleine Teile geeignet.

Werkstoffeigenschaften: Vakuumfeinguss und HIP (als Nachprozess) liefern hohe Integrität – ideal für Superlegierungen. MIM und SLM benötigen teils zusätzliche Schritte für vergleichbare Homogenität und Festigkeit.

Volumen & Effizienz: MIM skaliert sehr gut für hohe Stückzahlen. SLM ist volumenunabhängiger, kann bei großen Teilen aber zeitintensiv sein. Vakuumfeinguss ist effizient für kleine bis mittlere Serien mit hoher Präzision.

Kosten: Die Wirtschaftlichkeit hängt von Stückzahl, Komplexität und Material ab. Für mittelgroße, komplexe Superlegierungsteile ist Vakuumfeinguss oft kosteneffizient – ohne hohen Werkzeugaufwand (MIM) und ohne die langsamen Bauraten bzw. Pulverkosten (SLM).

Abwägungen beim Vakuumfeinguss für Superlegierungsteile

Vorteile

Überlegene Werkstoffeigenschaften: Weniger Gase/Verunreinigungen → minimale Porosität, bessere Mechanik – besonders wichtig bei Superlegierungen.

Komplexe Geometrien & Präzision: Feinste Details und enge Toleranzen (z. B. ±0,005 inch) sind erreichbar.

Sehr gute Oberflächen: Geringerer Bedarf an Nacharbeit (Zerspanung/Politur) – Kostenvorteile im Finish.

Materialeffizienz: Geringer Abfall dank präziser Formfüllung – besonders wertvoll bei teuren Superlegierungen.

Werkstoffvielfalt: Nicht auf Superlegierungen beschränkt – breites Metallspektrum möglich.

Einschränkungen

Kosten bei Kleinstserien: Initialer Aufwand (Formen/Schalenbau) macht sehr kleine Stückzahlen weniger wirtschaftlich.

Bauteilgröße: Begrenzt durch Kammer- und Anlagengröße – sehr große Teile erfordern alternative Verfahren.

Prozesskomplexität: Enge Kontrolle von Temperatur, Vakuum und Gießparametern nötig – höhere Anforderungen an Prozess-Know-how.

Lieferzeiten: Mehrere Prozessstufen (Form, Wachs, Schale) verlängern ggf. die Durchlaufzeit.

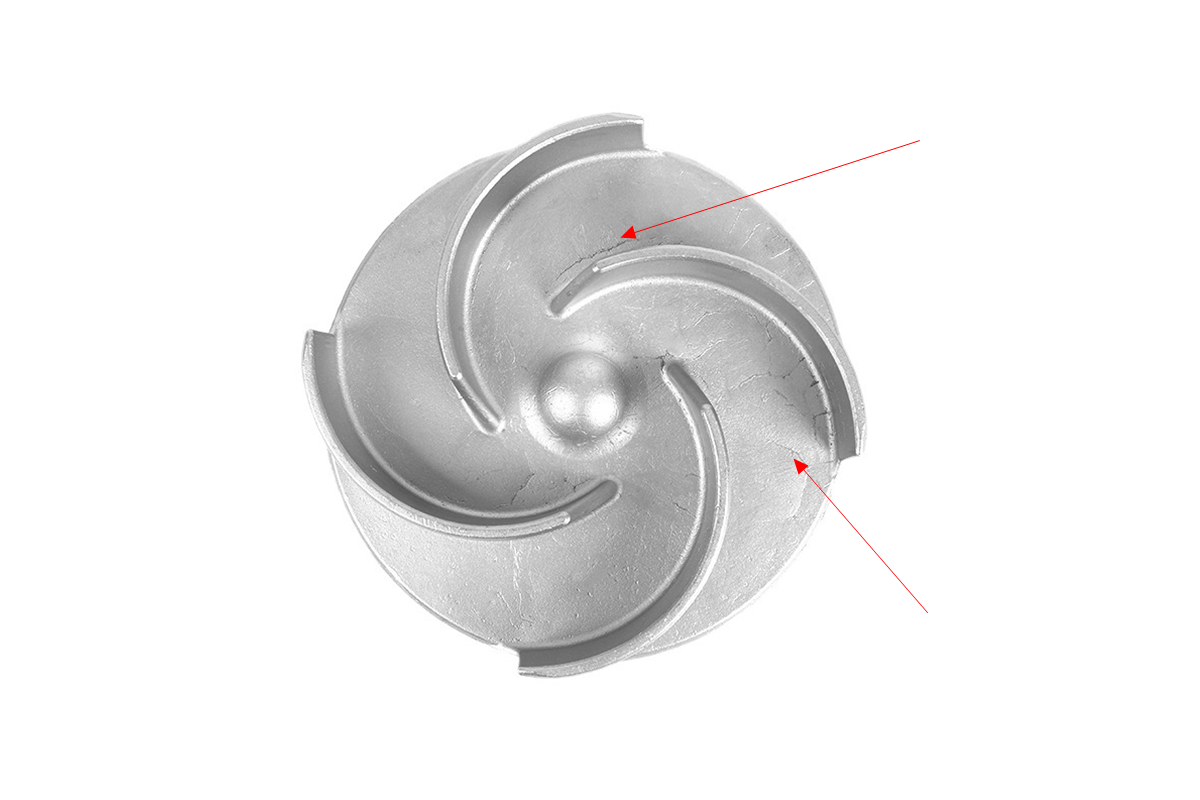

Schalenrisse: Thermische Spannungen beim Guss/Erstarren können bei unzureichender Prozessführung zu Defekten führen.

Fertigung mit Superlegierungen

Für hochtemperaturbeständige Metallteile (z. B. Nickel, Kobalt, Wolfram) nutzen wir MIM, SLM, Vakuumfeinguss, HIP und weitere Technologien. HIP kann zudem als Nachprozess gewählt werden, um die Dichte von Vorformen zu erhöhen und Poren bzw. interne Defekte zu eliminieren.

Metal Injection Molding (MIM) Service

Superlegierungen SLM-3D-Druck Service