3D-Druck: Umfassender Leitfaden zu Verfahren, Typen und Anwendungen

In der heutigen Welt technologischer Wunder hat sich 3D-Druck als bahnbrechende Innovation etabliert, die die Art und Weise, wie wir Objekte erstellen und fertigen, revolutioniert hat. Von der schnellen Prototypenfertigung bis hin zu komplexen medizinischen Implantaten hat diese Spitzentechnologie die Fantasie von Ingenieuren, Designern und Künstlern gleichermaßen erobert. Doch was genau ist 3D-Druck und wie funktioniert er? Dieser Artikel beleuchtet die Feinheiten des 3D-Druckprozesses, seine verschiedenen Klassifikationen, die verwendeten Materialien und seine vielfältigen Anwendungen.

Verstehen des 3D-Druckprozesses

Im Kern ist der 3D-Druck ein additives Fertigungsverfahren, das dreidimensionale Objekte Schicht für Schicht auf der Grundlage eines digitalen Designs konstruiert. Im Gegensatz zu traditionellen subtraktiven Fertigungsverfahren, bei denen Material von einem festen Block entfernt wird, baut der 3D-Druck Objekte von Grund auf neu auf. Der Prozess umfasst mehrere wichtige Schritte, die ein digitales Konzept in greifbare Realität verwandeln.

Zunächst wird ein digitales Design mit CAD-Software (Computer-Aided Design) erstellt oder aus vorhandenen 3D-Modellen bezogen. Dieses Design dient als Vorlage für das zu druckende Objekt. Anschließend wird das Design in zahlreiche Querschnittsschichten unterteilt und an den 3D-Drucker gesendet.

Der 3D-Druckprozess beginnt mit der Materialablagerung und -verfestigung. Je nach verwendeter Drucktechnologie kann dies das Extrudieren von geschmolzenem Kunststoff, das Aushärten von flüssigem Harz mittels ultraviolettem Licht oder das Sintern von Pulvermateral mit einem Laser umfassen. Diese Schichten stapeln sich allmählich aufeinander und formen schließlich das komplette Objekt.

Die Nachbearbeitung und das Finish sind die letzten Schritte im 3D-Druckprozess. Dazu gehört das Entfernen von Stützstrukturen, das Glätten von rauen Oberflächen oder das Auftragen zusätzlicher Behandlungen wie Lackieren oder Polieren, um die gewünschte Ästhetik und Funktionalität zu erreichen.

Klassifizierung der 3D-Drucktechnologien

Heutzutage gibt es verschiedene 3D-Drucktechnologien mit jeweils einzigartigen Stärken und Anwendungen. Im Folgenden werden einige der bedeutendsten erläutert:

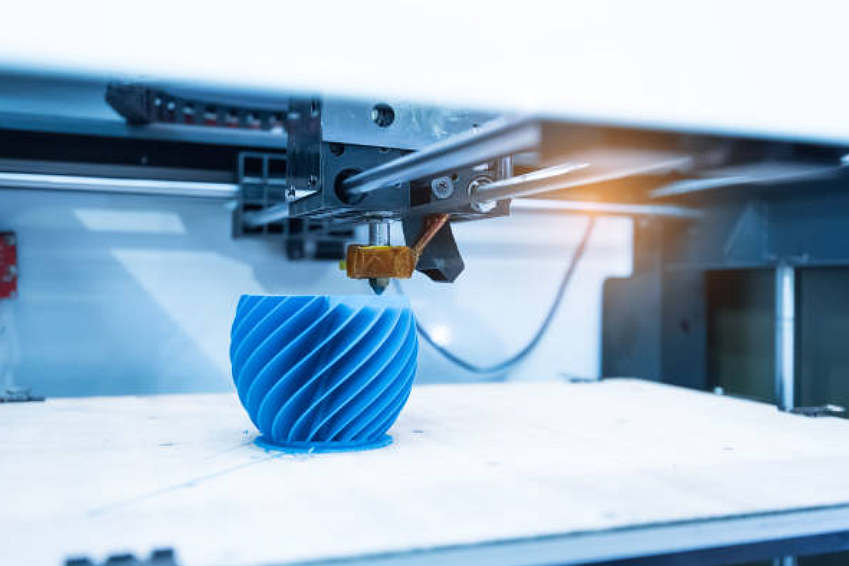

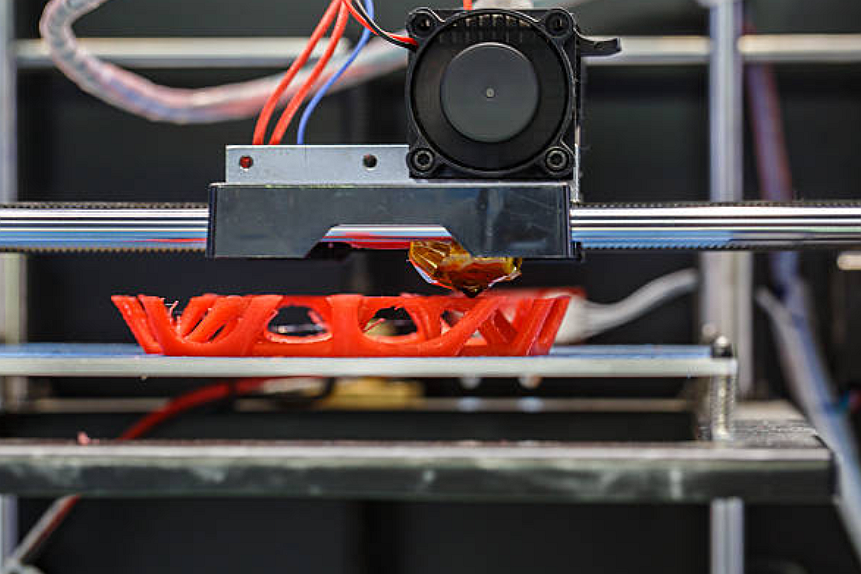

Fused Deposition Modeling (FDM)

FDM ist eine der am weitesten verbreiteten 3D-Drucktechnologien. Sie extrudiert thermoplastische Filamente durch eine beheizte Düse, die beim Abkühlen aushärten. FDM-Drucker sind relativ kostengünstig und können robuste, funktionale Prototypen und Endgebrauchsteile herstellen. Allerdings können Schichtlinien sichtbar sein, was die Oberflächenqualität beeinträchtigen kann.

Stereolithographie (SLA)

SLA verwendet ein Becken mit flüssigem Photopolymerharz und einen Laser, um das Harz Schicht für Schicht selektiv auszuhärten. SLA-Drucker sind bekannt für ihre hohe Präzision und die Fähigkeit, feine Details zu erzeugen. Diese Technologie wird häufig in der Schmuckherstellung, zahnmedizinischen Anwendungen und der schnellen Prototypenentwicklung eingesetzt.

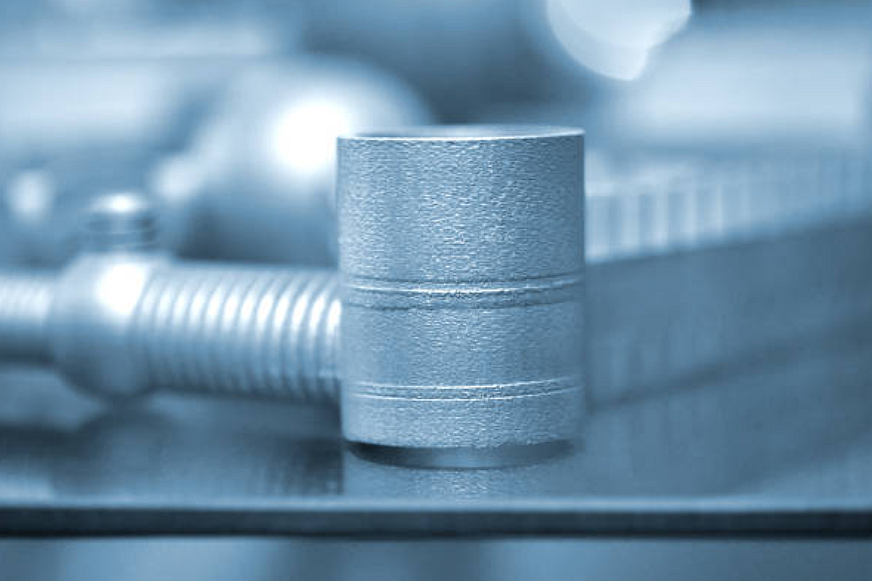

Selektives Lasersintern (SLS)

SLS nutzt einen leistungsstarken Laser, um pulverförmige Materialien wie Nylon oder Metall zu festen Objekten zu verschmelzen. Der Vorteil von SLS liegt in der Fähigkeit, komplexe Geometrien und funktionale Teile mit hervorragenden mechanischen Eigenschaften zu drucken. Es findet Anwendungen in den Bereichen Luft- und Raumfahrt, Automobilindustrie und Medizin.

Digital Light Processing (DLP)

Die DLP-Technologie verwendet einen digitalen Lichtprojektor, um flüssiges Harz selektiv auszuhärten, ähnlich wie bei SLA. DLP-Drucker können schnellere Druckgeschwindigkeiten als SLA erreichen, jedoch ist die Oberflächenqualität möglicherweise etwas geringer. Diese Technologie wird häufig in der Zahnmedizin, Schmuckherstellung und bei Konsumgütern eingesetzt.

Multi Jet Fusion (MJF)

Multi Jet Fusion basiert auf dem Prinzip, Verschmelzungs- und Detailierungsmittel selektiv auf eine Pulverschicht aufzutragen. Der Prozess beginnt mit einer dünnen Schicht Pulverschicht, meist Nylon, die gleichmäßig auf der Bauplattform verteilt wird. Der Druckkopf fährt über das Pulverbett und sprüht winzige Tröpfchen des Verschmelzungsmittels auf die Bereiche, die verschmolzen werden sollen. Gleichzeitig wird ein Detailierungsmittel aufgesprüht, um spezifische Merkmale zu definieren und die Auflösung zu verbessern.

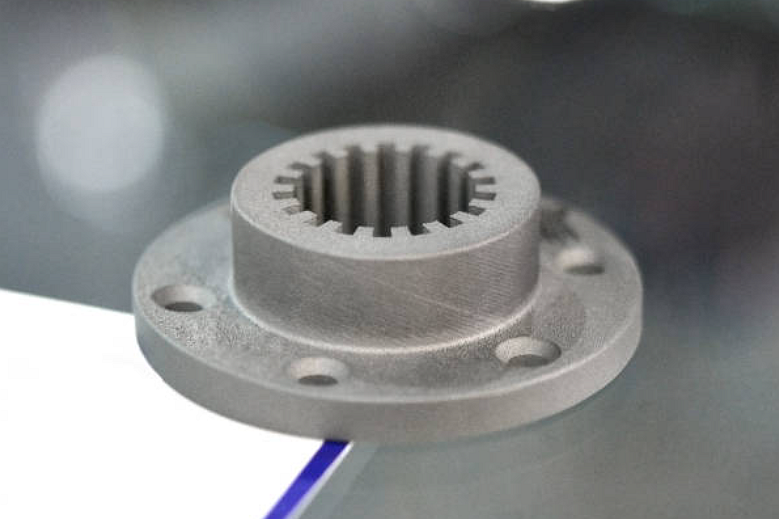

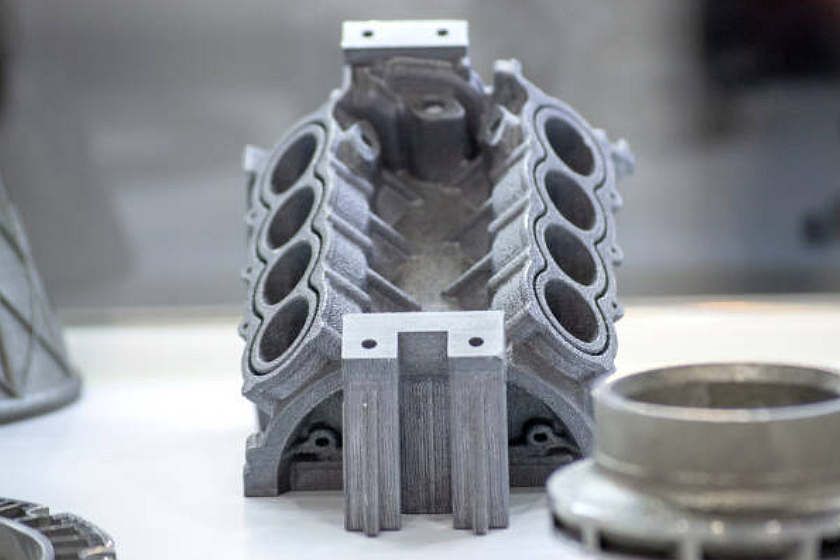

Direct Metal Laser Sintering (DMLS)

Der DMLS-Prozess beginnt mit der Vorbereitung eines digitalen 3D-Modells mittels CAD-Software. Das Modell wird in dünne Querschnittsschichten geschnitten, und die DMLS-Maschine nutzt diese Daten, um die Bewegung des Lasers und die Anwendung des Metallpulvers zu steuern. Die Maschine verteilt eine dünne Schicht Metallpulver auf der Bauplattform, und der Laser scannt präzise die Schicht, schmilzt und verbindet selektiv die Metallpartikel entsprechend den Designvorgaben.

PolyJet

PolyJet arbeitet, indem dünne Schichten flüssiger Photopolymermaterialien auf eine Bauplattform gespritzt werden. Jede Schicht wird sofort mit UV-Licht gehärtet, um das Material zu verfestigen. Der Prozess wiederholt sich Schicht für Schicht, bis das vollständige Objekt geformt ist. Was PolyJet auszeichnet, ist die Fähigkeit, verschiedene Materialien während des Drucks zu mischen und so Teile mit variierenden Eigenschaften, Farben und Texturen in einem einzigen Druck herzustellen.

Carbon DLS

Carbon DLS arbeitet mit der Methode der kontinuierlichen flüssigen Schnittstellenproduktion (CLIP). Dabei wird eine Bauplattform in ein Becken mit flüssigem Harz getaucht. Ein ultravioletter (UV) Bildprojektor projiziert eine Sequenz von UV-Bildern auf das Harz, wodurch ein Querschnittsmuster des gedruckten Teils entsteht. Das UV-Licht härtet das Harz selektiv dort aus, wo es belichtet wird, und bildet eine feste Schicht.

Die Verwendung von sauerstoffdurchlässigen Optiken unterscheidet Carbon DLS von anderen 3D-Drucktechnologien. Eine dünne Sauerstoffschicht zwischen dem flüssigen Harz und den Optiken verhindert, dass das Harz vollständig an der Fensterscheibe aushärtet. Dieser dynamische Prozess ermöglicht ein kontinuierliches Drucken ohne Schicht-für-Schicht-Druck, was zu deutlich schnelleren Produktionszeiten führt.

Verwendete Materialien im 3D-Druck

Der 3D-Druck hat sich über die Anfangsphase hinaus entwickelt und umfasst heute eine große Bandbreite an Materialien für unterschiedliche Anwendungen. Die Materialwahl hängt von den gewünschten Endprodukteigenschaften, mechanischer Festigkeit, Flexibilität, Temperaturbeständigkeit und Ästhetik ab.

Kunststoffe und Polymere

- ABS (Acrylnitril-Butadien-Styrol): ABS ist ein weitverbreiteter Thermoplast, bekannt für seine Stärke, Schlagfestigkeit und Haltbarkeit. Es wird häufig für funktionale Prototypen, Automobilteile und Konsumgüter verwendet.

- PLA (Polymilchsäure): PLA ist ein biologisch abbaubarer Thermoplast, der aus erneuerbaren Quellen wie Maisstärke oder Zuckerrohr gewonnen wird. Das Drucken ist einfach und findet Anwendung in der schnellen Prototypenfertigung, im Bildungsbereich und bei Einwegprodukten.

- Nylon: Nylon ist ein vielseitiges und robustes Polymer mit ausgezeichneten mechanischen Eigenschaften, hoher Festigkeit, Haltbarkeit und Flexibilität. Es wird häufig in funktionalen Teilen, Werkzeugen und im Ingenieurwesen eingesetzt.

Metalle

- Edelstahl: Edelstahl ist ein beliebtes Metall im 3D-Druck, bekannt für seine Korrosionsbeständigkeit, Stärke und Haltbarkeit. Es findet Anwendung in Branchen wie Automobil, Luft- und Raumfahrt sowie Medizin.

- Aluminium: Aluminium ist ein leichtes Metall mit guter Wärmeleitfähigkeit und einem hohen Verhältnis von Festigkeit zu Gewicht. Es wird häufig in Automobilkomponenten, Luftfahrtteilen und Unterhaltungselektronik verwendet.

- Titan: Titan ist ein leichtes und biokompatibles Metall, bekannt für sein ausgezeichnetes Festigkeits-Gewichts-Verhältnis und Korrosionsbeständigkeit. Es wird oft in der Medizin für Implantate, Luftfahrtkomponenten und Hochleistungsanwendungen eingesetzt.

Verbundwerkstoffe

- Kohlefaserverstärkte Polymere: Kohlefaserverstärkte Polymere kombinieren die Stärke und Steifigkeit von Kohlefaser mit der Vielseitigkeit von Polymeren. Diese Materialien bieten hervorragende Festigkeit-Gewichts-Verhältnisse und finden Anwendung in der Luft- und Raumfahrt, Automobilindustrie und im Sportartikelbereich.

- Glasgefüllte Polymere: Glasgefüllte Polymere enthalten Glasfasern in einer Polymermatrix, was die Steifigkeit und dimensionsstabilität des Materials verbessert. Sie werden in Anwendungen eingesetzt, die verbesserte mechanische Eigenschaften und Beständigkeit gegen Hitze und Chemikalien erfordern.

- Metallmatrix-Verbundwerkstoffe: Metallmatrix-Verbundwerkstoffe kombinieren Metalle mit keramischen oder Kohlefaserfasern, um Materialien mit verbesserten Eigenschaften wie hoher Wärmeleitfähigkeit, Festigkeit und Verschleißfestigkeit zu schaffen. Sie werden in Industrien eingesetzt, die leichte und langlebige Teile benötigen.

Keramik

- Porzellan: Porzellan ist ein keramisches Material, bekannt für seine ausgezeichnete Hitzebeständigkeit, elektrische Isolierung und glatte Oberflächenbeschaffenheit. Es wird in Zahnprothetik, Schmuck und künstlerischen Arbeiten verwendet.

- Zirkonia: Zirkonia ist ein robustes, leistungsfähiges keramisches Material, das in zahnmedizinischen Anwendungen wie Zahnkronen und Implantaten eingesetzt wird. Es bietet hervorragende Biokompatibilität und Haltbarkeit.

Anwendungen des 3D-Drucks

Die Vielseitigkeit des 3D-Drucks hat zu seiner weitverbreiteten Nutzung in verschiedenen Branchen geführt. Hier einige bedeutende Anwendungen:

Prototypenbau und Produktentwicklung

3D-Druck ermöglicht schnelle und kostengünstige Prototypen, wodurch Designer und Ingenieure Entwürfe schnell und effizient iterieren können. Er hat die Produktentwicklung revolutioniert, indem er Durchlaufzeiten verkürzt und Innovationen fördert.

Medizin und Gesundheitswesen

Der medizinische Bereich hat enorm von der 3D-Drucktechnologie profitiert. Sie ermöglicht die Herstellung patientenspezifischer chirurgischer Modelle und Führungen, die Chirurgen bei der Planung komplexer Eingriffe unterstützen. Auch maßgeschneiderte Prothesen und Implantate können gefertigt werden, die individuelle Lösungen für Patienten bieten.

Automobil- und Luftfahrtindustrie

3D-Druck findet Anwendung in der Automobil- und Luftfahrtindustrie, indem leichte Teile mit komplexen Geometrien hergestellt werden. Dies führt zu verbesserter Kraftstoffeffizienz, reduzierter Montagekomplexität und erhöhter Leistung.

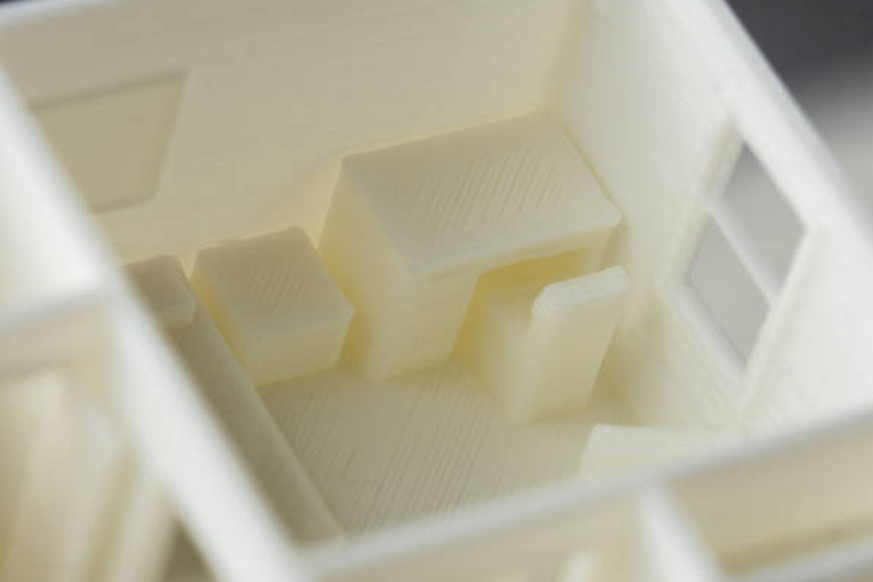

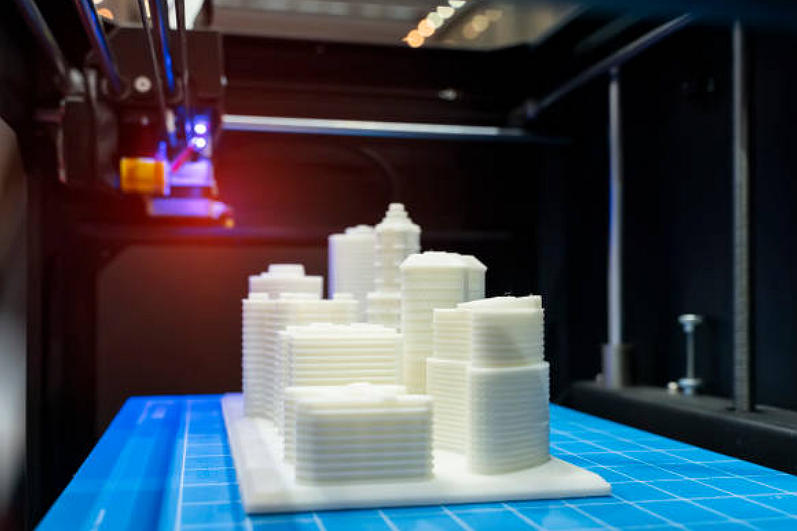

Architektur und Bauwesen

3D-Druck in Architektur und Bauwesen ermöglicht die Fertigung komplexer Bauteile mit größerer Designfreiheit. Er könnte die Bauindustrie revolutionieren, indem Abfall reduziert, Effizienz gesteigert und einzigartige architektonische Designs ermöglicht werden.

Mode und Schmuck

3D-Druck hat die Mode- und Schmuckindustrie erheblich beeinflusst, indem er Designern neue kreative Möglichkeiten eröffnet. Maßgeschneiderte Schmuckstücke und filigrane Modeaccessoires können schnell hergestellt werden und bieten Verbrauchern einzigartige Designs.

Bildung und Forschung

3D-Druck ist in Bildung und Forschung von entscheidender Bedeutung, da er Studenten und Forschern die Visualisierung komplexer Konzepte und Ideen ermöglicht. Er fördert Kreativität, Problemlösungsfähigkeiten und praxisnahes Lernen.

Zukünftige Trends und Innovationen im 3D-Druck

Die Zukunft des 3D-Drucks ist voller spannender Möglichkeiten und fortlaufender Fortschritte. Hier einige Trends und Innovationen, auf die man achten sollte:

Fortschritte bei Materialien und Drucktechnologien

Forscher erforschen kontinuierlich neue Materialien, darunter biologisch abbaubare Polymere, Bio -Tinten zum Drucken von menschlichem Gewebe und Organen sowie fortschrittliche Metalllegierungen. Zudem entwickeln sich die Drucktechnologien weiter, um Geschwindigkeit, Präzision und Oberflächenqualität zu verbessern.

Integration von 3D-Druck mit anderen Technologien

3D-Druck wird mit anderen Technologien wie Robotik, Künstlicher Intelligenz und Virtueller Realität kombiniert, um ausgefeiltere und effizientere Fertigungssysteme zu schaffen. Diese Integration ermöglicht Automatisierung, Echtzeitüberwachung und verbesserte Prozesssteuerung.

Ausweitung der Anwendungen und Industrien

Mit zunehmender Reife des 3D-Drucks werden sich seine Anwendungen auf neue Branchen und Sektoren ausweiten. Von der Lebensmittelherstellung bis zur Raumfahrt sind die Möglichkeiten nahezu unbegrenzt.

Nachhaltigkeit und Umweltwirkung

3D-Druck hat das Potenzial, zu nachhaltiger Fertigung beizutragen, indem Abfall, Energieverbrauch und Transportbedarf reduziert werden. Mit dem Fortschreiten der Technologie werden umweltfreundliche Materialien und Recyclinglösungen zunehmend verbreitet sein.

3D-Druck hat sich als transformative Technologie erwiesen, die Industrien neu gestaltet und neue Möglichkeiten eröffnet. Vom 3D-Druckprozess und den verschiedenen Technologien bis hin zu den verwendeten Materialien und vielfältigen Anwendungen bietet diese bahnbrechende Innovation unvergleichliche Flexibilität, Anpassungsfähigkeit und Effizienz. Mit Blick in die Zukunft birgt die fortschreitende Entwicklung des 3D-Drucks enormes Potenzial, die Fertigung, das Gesundheitswesen, das Design und darüber hinaus zu revolutionieren. Mit jeder gedruckten Schicht kommen wir einer Welt näher, in der Fantasie keine Grenzen kennt und das Unmögliche durch 3D-Druck möglich wird.

Warum Neway für 3D-Druckdienstleistungen wählen

Möchten Sie Ihre kreativen Ideen zum Leben erwecken? Dann sind Sie bei Neway genau richtig, dem führenden Hersteller von Nicht-Standard-Teilen seit über drei Jahrzehnten. Mit einem breiten Spektrum an Dienstleistungen, darunter Metall-, Keramik- und Kunststoffspritzguss, Präzisionsguss, Blechverarbeitung und Rapid Prototyping, ist Neway Ihre One-Stop-Lösung für alle Ihre 3D-Druckbedürfnisse. Unsere hochmoderne Technologie und unser erfahrenes Team garantieren hochwertige und präzise Ergebnisse, sodass Sie selbst die komplexesten Designs realisieren können. Darüber hinaus freuen wir uns, unsere exklusive Promotion für Neukunden im Jahr 2023 anzukündigen. Erhalten Sie 20 % Rabatt auf Ihre erste Bestellung bei Neway. Nutzen Sie diese unglaubliche Gelegenheit, um Ihren Fertigungsprozess zu revolutionieren und unvergleichliche Ergebnisse zu erzielen. Wählen Sie Neway für 3D-Druck und erschließen Sie heute grenzenlose Möglichkeiten!

Selective Laser Melting (SLM) Service: Schnelle Prototypenfertigung und Produktion von Nickel-, Kobalt- und Edelstahl-Superlegierungen.

Fused Deposition Modeling (FDM) Service: Prototypen und funktionale Teile, Vorrichtungen und Halterungen, kostengünstige Modelle.

Stereolithography (SLA) Service: Hochdetaillierte Modelle, Zahnmedizinische und medizinische Anwendungen, Schmuck und Kunst.

Selective Laser Sintering (SLS) Service: Komplexe Geometrien, Endgebrauchsteile, Steckverbindungsteile.

Multi Jet Fusion (MJF) Service: Funktionale Prototypen und Endgebrauchsteile, komplexe Baugruppen, Serienfertigung.

Direct Metal Laser Sintering (DMLS) Service: Luft- und Raumfahrt- sowie Automobilkomponenten, medizinische Implantate und Werkzeuge, Wärmetauscher und kundenspezifische Werkzeuge.